Стенд для измерения массы, координат центра масс и тензора инерции изделия

Иллюстрации

Показать всеИзобретение относится к области механических измерений, в частности к измерению массы, координат центра масс и тензора инерции машиностроительных изделий, и может быть использовано в машиностроении, судостроении, авиации и космической технике. Устройство содержит раму, к которой крепится изделие, динамометры, датчики, пружины, станину, динамометрическую платформу с установленным на ней узлом поворота рамы, ось которого соединена с датчиком угла, устройством задания колебаний, состоящим из подвижных внутренней, внешней и нижней рам. Динамометрическая платформа посредством четырех вертикальных и двух горизонтальных динамометров соединена с внутренней рамой устройства задания колебаний. Внутренняя, внешняя и нижняя рама соединены между собой и станиной шарнирами, установленными на кронштейнах, и системой горизонтальных пружин, соединенных с рамами при помощи консолей. При этом оси пар шарниров соединены с осями датчиков угла и ориентированы вдоль ортогональных координатных осей ОХ, OY, OZ, а оси пружин соответствующей рамы развернуты на 90° относительно осей шарниров. Три независимые колебательные системы стенда позволяют задавать колебание изделию по трем взаимно перпендикулярным осям, а наличие динамометрической платформы - измерять моменты, действующие на изделие относительно трех осей. Собственные частоты колебаний, начальные отклонения колебательных систем от положения равновесия и величины моментов входят в виде простых зависимостей в уравнения измерения и полностью определяют тензор инерции изделия. Технический результат заключается в возможности проведения измерений параметров изделия на стенде, не прибегая к повороту его на угол 90°, исключая рассогласование осей координат, и повышении точности и достоверности измерений. 5 ил.

Реферат

Изобретение относится к области механических измерений, в частности к измерению массы, координат центра масс и тензора инерции машиностроительных изделий.

Область применения - машиностроение, судостроение, авиация и космическая техника.

Задача управления скоростным движением тел требует для своего решения знания массы, положения центра масс и тензора инерции тела.

Подобные вопросы возникают в машиностроении, судостроении, авиации и космической технике.

Наиболее достоверным методом определения комплекса указанных параметров является их измерение.

В настоящее время в технике измерений механических величин отсутствует сколько-нибудь полная методология в данной области, на которую можно было бы опереться при разработке конкретных средств измерения.

Существующие отдельные статьи посвящены в основном теоретическим проблемам измерения тензора инерции и не дают ответа на множество практических вопросов.

Масса, координаты центра масс и тензор инерции являются важными характеристиками твердого тела. Из перечисленного набора измеряемых параметров тензор инерции является наиболее проблемным.

В правой системе координат OXYZ с началом в какой-либо точке тела тензор инерции выражается зависимостью:

где: Ixx, Iyy, Izz - моменты инерции относительно осей X, Y, Z;

Ixy=Iyx; Ixz=Izx; Iyz=Izy - центробежные моменты инерции.

Отсюда, для определения тензора инерции необходимо измерить шесть величин: три осевых и три центробежных моментов инерции.

Если добавить массу и координаты центра масс, то общее количество измеряемых величин увеличивается до десяти.

В многочисленных монографиях, посвященных теории и технике измерений механических величин, вопросы измерения тензора инерции вообще не рассматриваются.

Известны статьи, посвященные измерению указанных параметров (см. Juha Toivola. Метод определения инерционных свойств абсолютно твердого тела по его частотному отклику. P. Co. BOX 589, SF-33/01, Тампере, Финляндия, Технологический университет; Hiroshi Okuzumi. Определение характеристик абсолютно твердого тела по экспериментальной передаточной функции. // Центральная лаборатория двигателей Nissan Motor Со, Ltd, 1991; Беляков А.О. Определение динамических параметров массивных тел по формам колебаний. // МГУ им. М.В. Ломоносова, 2005).

Не останавливаясь подробно на анализе каждой из указанных работ, отметим лишь общие для них характерные особенности.

Все работы используют колебания механической системы, частью которой является тело с неизвестными массой, координатами центра масс и тензором инерции.

Все работы базируются на априорных сведениях о динамической модели механической колебательной системы, параметры которой определяются по ее реакции на известное механическое воздействие.

Чаще всего это гармоническое воздействие, а реакцией системы является ее частотный отклик.

Наиболее полно теория и схема такого устройства приведены в цитируемой выше работе Juha Toivola.

В ней описано устройство, содержащее модель абсолютно жесткого тела, обладающего массой и моментом инерции, опирающегося на две вертикальные пружины, установленные на жестком основании. Тело вместе с пружинами образует двухстепенную колебательную систему.

Измеряются масса и момент инерции тела. Для этого в точке с фиксированной координатой известным усилием возбуждаются широкополосные колебания в системе, а в другой точке с известной координатой измеряется ускорение.

Полученные данные используются для вычисления массы и момента инерции тела.

Одной из целей работы является исследование влияния шумов на точность измерения указанных параметров.

В результате обнаружено аномально высокое негативное влияние шумов на точность измерения массы и момента инерции относительно простого тела, содержащего, кроме массы, всего один осевой момент инерции.

В итоге остается неподтвержденной возможность измерять тензор инерции при помощи такого рода устройств, особенно при наличии шумов, неизбежно возникающих в колебательной и измерительной системах.

Другим не менее важным недостатком данного устройства является необходимость априори задавать динамическую модель колебательной системы, параметры которой (масса, моменты инерции, геометрические размеры, коэффициенты жесткости пружин, коэффициенты форм колебаний и др.) входят в уравнения измерений. В результате появляются неучтенные степени свободы, присутствующие в реальной системе и отсутствующие в ее модели, что также оказывает негативное влияние на точность измерений.

Кроме того, в рассматриваемом устройстве предполагается одновременное возбуждение колебаний сразу по всем степеням свободы. При этом некоторые из них практически не возбуждаются из-за слабой связи между степенями и не участвуют в формировании частотного отклика, что также приводит к потере точности измерений.

В заключение необходимо отметить, что в цитированных работах отсутствуют законченные конструктивные решения, которые можно было бы использовать для интересующего нас типа изделий.

Наиболее близким является комплекс для измерения массы, координат центра масс и моментов инерции машиностроительных изделий, состоящий из двух стендов, один из которых предназначен для измерения массы и координат центра масс, а другой - для измерения моментов инерции изделий.

Стенд для измерения массы и координат центра масс состоит из двух рам, на горизонтальных балках которых установлены две пары вертикальных пружин, на которые с помощью специальных хомутов установлено изделие (модуль).

При помощи вертикальных стержней балки подвешены к четырем динамометрам. Основания динамометров жестко соединены с опорными стойками (станиной), которые закреплены на силовом фундаменте. Вдоль стержней действуют силы реакции, которые измеряются динамометрами.

Комбинируя сигналы динамометров, измеряют массу изделия и две координаты центра масс вдоль горизонтальных осей. Для измерения вертикальной координаты необходимо повернуть изделие на угол 90° вокруг продольной оси.

Стенд для измерения моментов инерции представляет собой раму с четырьмя вертикальными пружинами, на которые с помощью специальных хомутов устанавливается изделие.

В точках крепления пружин к хомутам расположены датчики, измеряющие вертикальные смещения, вызванные деформацией пружин.

Чтобы эти точки не смещались горизонтально, в конструкции стенда предусмотрены направляющие втулки.

Таким образом, движение системы возможно только по трем степеням свободы из шести.

До начала измерений к пружинам прикладывается сила, которая затем мгновенно убирается, и система начинает совершать свободные колебания.

В результате цифровой обработки сигналов каждого из датчиков, находятся частоты и амплитуды колебаний, используемые для определения моментов инерции изделия.

Для получения трех осевых моментов инерции необходимо воспользоваться поворотом изделия на угол 90° относительно продольной оси (см. Богданов В.В., Волобуев B.C. и др. Комплекс для измерения масс и моментов инерции машиностроительных изделий. Измерительная техника №2, 2002, с.37-39).

Основными недостатками данного комплекса являются следующие.

Необходимость поворота изделия на угол 90° для получения результатов измерений.

В нашем случае это сделать невозможно по техническим условиям на изделие.

Последнее обстоятельство можно расценивать как сужение функциональных возможностей стенда.

Комплекс не позволяет измерять полный тензор инерции, что недопустимо по техническим условиям на изделие.

Параметры колебательной системы входят в уравнения измерений, что ведет к снижению точности в результате действия названных ранее факторов.

Кроме того, измерение массы и координат центра масс производится на одном стенде, а моментов инерции на другом, что приводит к дополнительным ошибкам измерения из-за неточности совмещения (рассогласования) осей изделия с осями стендов.

Задачей предлагаемого изобретения является повышение точности и расширение функциональных возможностей измерений параметров изделий - массы, координат центра масс и тензора инерции.

Технический результат выражается в возможности проводить измерения параметров на одном стенде с одной установки изделия, не прибегая к повороту его на угол 90°, чем обеспечивается расширение функциональных возможностей и исключение влияния на точность измерений погрешности от рассогласования осей координат, независимость результатов измерений от параметров колебательной системы и тем самым исключение влияния на точность измерения неучтенных степеней свободы колебательной системы, недостаточного возбуждения некоторых из них, аномального влияния шумов.

Технический результат достигается тем, что стенд для измерения массы, координат центра масс и тензора инерции изделия, содержащий раму, к которой крепится изделие, динамометры, датчики, пружины, станину, снабжен динамометрической платформой с установленным на ней узлом поворота рамы, ось которого соединена с осью датчика угла, например, с помощью эластичной муфты, устройством задания колебаний, состоящим из подвижных внутренней, внешней и нижней рам, причем динамометрическая платформа посредством четырех вертикальных и двух горизонтальных динамометров соединена с внутренней рамой устройства задания колебаний, а внутренняя, внешняя и нижняя рама соединены между собой и станиной шарнирами, установленными на кронштейнах, и системой горизонтальных пружин, соединенных с рамами при помощи консолей, при этом оси пар шарниров соединены с осями датчиков угла и ориентированы вдоль ортогональных координатных осей OX, OY, OZ, а оси пружин соответствующей рамы развернуты на 90° относительно осей шарниров.

Для более подробного пояснения предлагаемого изобретения рассмотрим схему стенда, его конструкцию и уравнения измерений.

На фиг.1 показана конструкция стенда в трех проекциях.

На фиг.2 - схема динамометрической платформы.

На фиг.3 - схема измерения вертикальной координаты центра масс.

На фиг.4 - схематизированный чертеж колебательной системы.

На фиг.5 - пространственная конструкция стенда.

Изделие 1 установлено на поворотной раме 2, соединенной с узлом поворота 3, закрепленным на динамометрической платформе 4, которая посредством четырех вертикальных 5 и двух горизонтальных 6 динамометров соединена с внутренней рамой 7 устройства задания колебаний, состоящего из подвижных внутренней 7, внешней 8 и нижней 9 рам, станины 10. Внутренняя рама 7 соединена с внешней рамой 8 при помощи двух горизонтальных шарниров 11, установленных на кронштейнах 12 и 13, закрепленных на внутренней и внешней рамах соответственно. Внешняя рама 8 соединена с нижней 9 при помощи двух горизонтальных шарниров 14, установленных на кронштейнах 15 и 16, закрепленных на внешней и нижней рамах соответственно. Нижняя рама соединена со станиной при помощи вертикального шарнира 17. Устройство шарнира таково, что он удерживает в вертикальном положении всю опирающуюся на него конструкцию. Оси шарниров направлены вдоль координатных (OXYZ) осей стенда, так что внутренняя рама 7 совершает маятниковые колебания вокруг оси Z, внешняя 8 вокруг оси Y, а нижняя рама 9 колеблется вокруг оси X. Шарниры выполняются с минимально возможным коэффициентом трения, например на подшипниках.

Кроме шарниров, рамы соединены между собой и станиной системой пружин. Так, внутренняя рама 7 соединена с внешней 8 парой пружин 18, ориентированных вдоль оси Y. Пружины крепятся к рамам при помощи консолей 19, 20. Внешняя рама 8 соединена с нижней 9 парой пружин 21, ориентированных вдоль оси Z, закрепленных к рамам при помощи консолей 22, 23.

Нижняя рама 9 соединена со станиной 10 двумя парами пружин 24, закрепленных на консолях 25, 26. Пары пружин ориентированы перпендикулярно осям шарниров соответствующей рамы, образуя с ней колебательную систему.

В результате имеем три независимые колебательные системы, способные совершать колебания вокруг ортогональных осей шарниров, ориентированных вдоль координатных осей (OXYZ) с собственными частотами ωх, ωу, ωz соответственно.

Оси шарниров соединены с датчиками углов 27, сигналы которых используются для измерения амплитуд и частот колебаний. Аналогичный датчик угла 27 установлен и на оси узла поворота рамы.

Для наглядности на фиг.5 приведен один ракурс пространственной конструкции стенда, с теми же, что и на фиг.1 цифровыми обозначениями.

В основу работы стенда положены два режима измерений: статический и динамический режимы.

В статическом режиме измеряются масса и координаты центра масс изделия. В динамическом режиме измеряется тензор инерции изделия.

Устройство работает следующим образом.

В статическом режиме при помощи динамометрической платформы 4 измеряются три составляющие момента Мх, Му, Mz вдоль соответствующих осей и общая масса.

Схема динамометрической платформы изображена на фиг.2. Платформа опирается на четыре динамометра D1, D2, D3, D4, расположенных по углам прямоугольника и измеряющих силы реакции R1, R2, R3, R4 от веса изделия и от моментов Му, Mz. Два горизонтальных динамометра D5, D6 измеряют силы реакции R5, R6 от момента Мх.

Начало координат (OXYZ) платформы расположено на пересечении диагоналей прямоугольника.

Продольная и поперечная базы платформы определяются соответствующими расстояниями Ly, L1y и Lz между динамометрами.

Координаты у0, z0 фиксируют положение центра масс изделия вдоль горизонтальных осей Y, Z.

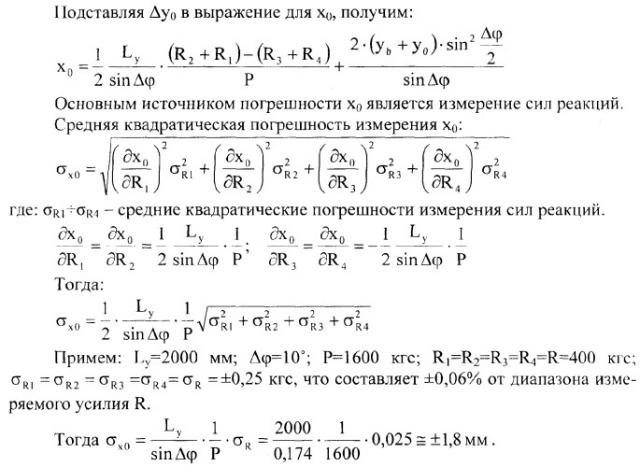

Вес изделия (его масса) и координаты у0, z0 определяются по измеренным реакциям:

По измеренным реакциям и известным базам Ly и Lz вычисляются моменты Му и Mz, которые для получения координат z0, у0 делятся на измеренную силу Р.

Особенностью статического режима является измерение вертикальной координаты

х0. Дело в том, что по техническим условиям на изделие его нельзя поворачивать на угол 90°, как это делается в прототипе. Предложено поворачивать изделие на некоторый допустимый угол Δφ при помощи узла поворота 3 и одновременно измерять этот угол датчиком угла 27.

На фиг.3 приведена схема измерения вертикальной координаты х0 центра масс.

На схеме показан поворот изделия на угол Δφ вокруг оси поворота - ОП, параллельной оси Z. Ось поворота смещена относительно начала координат на yb по горизонтали и xb по вертикали. Радиус поворота R соединяет ОП с центром масс - ЦМ изделия и в исходном состоянии образует угол φ с вертикальной осью. Платформа (фиг.2) опирается на два динамометра D1, D2 слева и два динамометра

D3, D4 справа, измеряющие реакции (R1+R2) и (R3+R4) соответственно. В результате поворота по часовой стрелке горизонтальная координата у0 центра масс увеличивается на Δу0.

Непосредственно из рисунка находим:

Учитывая, что: R sin φ=(yb+у0); R cos φ=x0.

После несложных преобразований получим:

Перед началом измерений известными являются:

хр, yb - как результат геометрических измерений;

Δφ - задается и измеряется;

y0 - измеренная координата;

Δу0 - определяется по измеренному ΔMz приращению момента.

Измерение вертикальной координаты путем поворота изделия на угол Δφ является наиболее тонкой операцией с точки зрения точности.

Приведем некоторые цифры.

По техническим условиям на изделие допускается σx0=±2,5 мм.

Динамический режим измерений основан на последовательном возбуждении трех колебательных систем стенда.

Для этого внутренней раме 7, внешней 8, нижней 9 последовательно задаются начальные угловые отклонения φ0х, φ0у, φ0z, под действием которых рамы вместе с изделием совершают свободные затухающие колебания вокруг осей соответствующих шарниров. В любой момент времени в состоянии колебаний находится какая-либо одна рама. При помощи динамометрической платформы 4 измеряются три составляющие вектора инерционного момента: Мх, Му, Mz вдоль соответствующих осей. Моменты вычисляются по измеренным динамометрами силам реакции. При вычислении моментов Му и Mz используются те же, что и в статическом режиме уравнения связи. При вычислении момента Мх используется уравнение связи (см. фиг.2). При помощи датчиков угла 27 измеряются текущие значения угла поворота соответствующей рамы, которые используются для вычисления угловых ускорений.

Поскольку колебательные системы имеют одинаковую структуру и уравнения движения, рассмотрим одну из них, например вокруг оси Z.

На фиг.4 приведен схематизированный чертеж системы, совершающий угловые колебания вокруг оси шарниров 11.

Изделие 1 установлено на раме 2, соединенной с узлом поворота 3, закрепленным на динамометрической платформе 4, которая посредством четырех вертикальных динамометров 5 соединена с внутренней рамой 7 устройства задания колебаний, состоящего из подвижных внутренней 7 и внешней 8 рам, соединенных между собой при помощи шарниров 11, ось которых направлена вдоль координатной оси OZ и системы из двух горизонтальных пружин 18, причем оси пружин развернуты на 90° относительно осей шарниров. Пружины соединены с рамами посредством консолей 19, 20 так, что внутренняя рама с пружинами образует колебательную систему, совершающую колебания с частотой ωz вокруг оси шарниров 11 под действием фиксированного начального отклонения φ0z.

Внутренняя рама с установленными на ней элементами образует подвижную часть колебательной системы.

Уравнение движения подвижной части:

где: φz - угол поворота подвижной части;

Izz - момент инерции подвижной части относительно оси Z0;

Сφz - коэффициент угловой жесткости упругой системы относительно оси Z0;

hz - коэффициент вязкого трения.

Уравнение движения можно привести к виду:

где: ω0z - демпфированная частота колебаний:

βZ - коэффициент затухания колебаний:

Поскольку ЦМ расположен выше оси шарниров, подвижная часть при отсутствии пружин Cz=0 является неустойчивой - Сφz<0.

Устойчивость подвижной части придают пружины, обеспечивая Сφz>0.

При помощи пружин и расстояния Lx настраивается собственная частота колебаний:

Максимальная величина собственной частоты ограничена значением, при котором внутренние степени свободы изделия не возбуждаются и оно ведет себя как абсолютно твердое тело.

Амплитуды моментов, действующих на динамометрическую платформу:

Первые индексы моментов указывают ось динамометрической платформы, вдоль которой направлены составляющие вектора момента, а вторые - направление составляющей вектора угловой скорости. В данном случае это составляющая ωz.

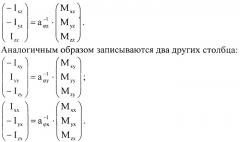

Столбец элементов измеряемого тензора инерции:

Из предыдущих рассуждений следует:

aφx=φ0х·ω2 0x; aφy=φ0y·ω2 0y; aφz=φ0z·ω2 0z.

Для нахождения амплитуд угловых ускорений измеряются собственные частоты колебательных систем и начальные угловые отклонения.

Ранее при рассмотрении статического режима измерений были записаны выражения составляющих вектора момента через измеренные реакции динамометрической платформы:

Приведенные выражения являются уравнениями измерения, связывающими измеряемые столбцы тензора инерции с измеренными: собственными частотами колебаний, начальными угловыми отклонениями и реакциями динамометрической платформы.

В уравнения не входят параметры колебательной системы, перечисленные ранее.

Итак, предлагаемый стенд позволяет измерять массу, координаты центра масс и тензор инерции изделия с одной установкой, не прибегая к повороту изделия на угол 90°, чем обеспечивается расширение функционального ряда за счет изделий, не допускающих такой поворот, и повышение точности измерений, т.к. исключается рассогласование осей координат. Стенд обеспечивает независимость результатов измерения тензора инерции от параметров колебательной системы, обеспечивая тем самым повышение точности измерений.

Стенд для измерения массы, координат центра масс и тензора инерции изделия, содержащий раму, к которой крепится изделие, динамометры, датчики, пружины, станину, отличающийся тем, что стенд снабжен динамометрической платформой с установленным на ней узлом поворота рамы, ось которого соединена с датчиком угла, например, с помощью эластичной муфты, устройством задания колебаний, состоящим из подвижных внутренней, внешней и нижней рам, причем динамометрическая платформа посредством четырех вертикальных и двух горизонтальных динамометров соединена с внутренней рамой устройства задания колебаний, а внутренняя, внешняя и нижняя рама соединены между собой и станиной шарнирами, установленными на кронштейнах, и системой горизонтальных пружин, соединенных с рамами при помощи консолей, при этом оси пар шарниров соединены с осями датчиков угла и ориентированы вдоль ортогональных координатных осей OX, OY, OZ, а оси пружин соответствующей рамы развернуты на 90° относительно осей шарниров.