Способ испытания труб на коррозионную стойкость

Иллюстрации

Показать всеИзобретение относится к испытаниям металлов и может быть использовано при определении свойств металла сварных труб, работающих в агрессивных средах. Технический результат направлен на повышение точности испытаний. Способ испытания труб на коррозионную стойкость, при котором из трубы вырезают образец в виде полукольца, на поверхности образца выполняют первый надрез - концентратор, к концам образца прилагают усилие. Образец помещают в коррозионную среду и выдерживают в ней в течение заданного времени, а о коррозионной стойкости металла судят по характеру коррозионного разрушения. Причем в качестве образца трубы выбирают образец, содержащий сварной шов, на наружной поверхности образца дополнительно выполняют второй надрез, идентичный первому, один из надрезов располагают на сварном шве, а другой - на основном металле параллельно первому надрезу, причем оба надреза располагают симметрично относительно оси симметрии образца и ступенчато относительно друг друга, а о коррозионной стойкости металла сварного шва судят в сравнении с коррозионной стойкостью основного металла. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области испытаний металлов и может быть использовано при определении механических свойств металла сварных труб, работающих в агрессивных средах.

Известен способ испытания материалов на коррозионное растрескивание (Авторское свидетельство СССР №714894, от 15.08.1978 г., МКИ 6 G01N 17/00, 3/08), по которому образец с концентратором и наведенной из его вершины усталостной трещиной растягивают в направлении, перпендикулярном плоскости распространения трещины. Затем фиксируют нагрузку с помощью распорного элемента, в качестве которого используют стержень, обеспечивающий заданную нагрузку на образец. Образец помещают в коррозионную среду и по изменению длины трещины судят о коррозионном растрескивании материала. Известный способ повышает точность и упрощает процесс испытаний, однако не позволяет производить сравнительные исследования сварных швов и основного металла в одинаковых условиях и не позволяет выявлять кинетику разрушения металла под воздействием коррозионной среды.

Известен также способ испытания труб на коррозионное растрескивание, который принят за прототип (ГОСТ 9.019-74, ЕСЗКС. Сплавы алюминиевые и магниевые. Методы ускоренных испытаний на коррозионное растрескивание.). По прототипу из трубы изготавливают образец в виде полукольца или части кольца, к концам образца по его диаметру прилагают усилие, обеспечивающее в образце напряжения растяжения, после чего образец погружают в коррозионную среду и выдерживают в течение заданного времени. Критериями оценки коррозионного растрескивания служат минимальное напряжение, при котором не происходит разрушения образцов за установленный срок испытаний, время до появления первой трещины, обнаруживаемой визуально при испытании на одном уровне напряжений, и характер коррозионного разрушения. Известный способ позволяет с достаточной точностью определять коррозионную стойкость металла. Однако при испытаниях по прототипу образцов сварных труб трудно судить о коррозионной стойкости швов, которая может существенно отличаться от коррозионной стойкости основного металла. Кроме того, способ по прототипу не позволяет оценивать кинетику коррозионного разрушения металла. Это снижает точность результатов испытаний.

Технический результат предлагаемого способа испытания труб на коррозионную стойкость заключается в повышении точности испытаний.

Сущность изобретения заключается в том, что из трубы вырезают образец в виде полукольца, на поверхности образца выполняют надрез - концентратор, к концам образца прилагают усилие. Затем образец помещают в коррозионную среду и выдерживают его в ней в течение заданного времени. О коррозионной стойкости металла судят по характеру коррозионного разрушения. В отличие от прототипа при испытании сварных труб на наружной поверхности образца выполняют два идентичных надреза, один из которых располагают на сварном шве, а другой - на основном металле параллельно первому надрезу. Оба надреза располагают симметрично относительно оси симметрии образца и ступенчато относительно друг друга. В процессе испытания в коррозионной среде записывают сигналы акустической эмиссии, по которым определяют динамику коррозионного разрушения металла шва и основного металла. О коррозионной стойкости металла сварного шва судят в сравнении с коррозионной стойкостью основного металла. Образцы, не разрушившиеся при выдержке в коррозионной среде, подвергают дополнительному нагружению до разрушения на воздухе. В процессе дополнительного нагружения записывают диаграмму зависимости деформации от усилия нагружения и сигналы акустической эмиссии. По совокупности данных дополнительно судят о коррозионной стойкости металла шва и основного металла.

Применение предлагаемого способа по сравнению с прототипом повысит точность результатов испытаний, поскольку применение двух надрезов, один из которых выполнен на сварном шве, а другой - на основном металле образца, позволит раздельно оценивать коррозионную стойкость металла сварного шва по отношению к основному металлу. Возможность такой сравнительной оценки обеспечивается тем, что надрезы идентичны, расположены симметрично относительно оси симметрии образца и ступенчато относительно друг друга. Это обеспечивает одинаковые условия нагружения металла в зоне надрезов. Кроме того, дополнительное нагружение до разрушения образцов, не разрушившихся при выдержке в коррозионной среде, позволяет получить количественную оценку даже небольших коррозионных повреждений металла. Анализ диаграммы зависимости деформации от усилия нагружения и сигналов акустической эмиссии при испытаниях позволяет прослеживать динамику разрушения образца, что обеспечивает дополнительные возможности оценки коррозионной стойкости металла шва и основного металла.

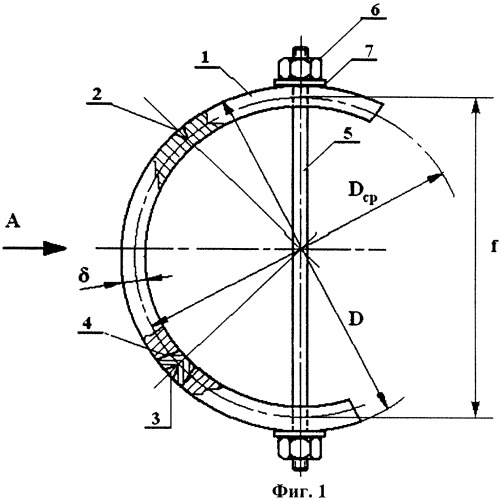

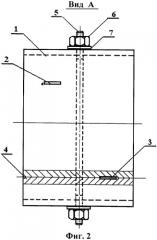

Предлагаемый способ иллюстрируется чертежами, где на фиг.1 показан общий вид образца, подготовленного к испытаниям, а на фиг.2 - вид А на фиг.1 (схема расположения надрезов).

Предлагаемый способ осуществляется следующим образом.

Из сварной трубы, имеющей продольный шов 4, вырезают образец 1 в виде полукольца, как это показано на фиг.1. На поверхности образца выполняют два идентичных надреза-концентратора 2 и 3. Один из надрезов 2 располагают на основном металле, другой надрез 3 располагают на сварном шве 4 по его центру или в любой другой зоне шва 4 в зависимости от необходимости. Надрезы 2 и 3 располагают параллельно друг другу, симметрично относительно оси симметрии образца и ступенчато относительно друг друга (фиг.2). Затем к концам образца прилагают усилие, которое создает в металле со стороны наружной поверхности образца 1, на которой расположены надрезы, напряжения растяжения. Это усилие может быть создано любым известным способом, например с помощью шпильки 5, выполненной из коррозионно-стойкого материала и пропущенной в диаметрально противоположные отверстия на концах образца 1 (фиг.1 и 2), как это делают по прототипу. Усилие в этом случае создается путем завинчивания гаек 6 и передается образцу через шайбы 7.

После нагружения образца 1 с надрезами 2 и 3 его помещают в коррозионно-активную среду и выдерживают в этой среде в течение заданного времени. Состав коррозионной среды и длительность выдержки в ней образца 1 выбирают в зависимости от условий эксплуатации и свойств материала испытываемой трубы. О коррозионной стойкости испытываемого металла судят по характеру коррозионного разрушения, которое происходит в местах надреза 2, выполненного на основном металле, и надреза 3, выполненного на сварном шве 4 - в зонах концентрации напряжений. Поскольку по предлагаемому способу оба надреза 2 и 3 находятся в одинаковых условиях нагружения, появляется возможность сравнительной оценки коррозионной стойкости сварного шва и основного металла. В процессе испытаний записывают сигналы акустической эмиссии, по которым определяют динамику коррозионного разрушения.

После выдержки нагруженных образцов 1 в коррозионной среде образцы, не разрушившиеся при выдержке в коррозионной среде, подвергают дополнительному нагружению на воздухе, например, устанавливая их между зажимами разрывной машины. Усилие нагружения увеличивают, доводя образец до разрушения. В процессе испытаний при дополнительном нагруженин образца 1 записывают диаграмму зависимости деформации от усилия нагружения и сигналы акустической эмиссии. Анализ совокупности особенностей диаграммы зависимости деформации от усилия нагружения, характера сигналов акустической эмиссии и характера разрушения металла образца 1 позволяет прослеживать динамику разрушения как основного металла образца 1, так и металла сварного шва 4. Это обеспечивает возможность более точной по сравнению с прототипом оценки коррозионной стойкости металла шва 4 и основного металла образца 1, так как позволяет фиксировать начало возникновения трещин в надрезах 2 и 3 и изучать сравнительную динамику развития этих трещин даже при незначительной повреждаемости исследуемого металла данной коррозионной средой.

Примером применения предлагаемого способа может служить проведенное авторами испытание на коррозионную стойкость трубы диаметром 219 мм с толщиной стенки 8 мм, выполненной из стали 13ХФА и сваренной продольным швом токами высокой частоты. Из трубы вырезали образец 1 в виде полукольца шириной 50 мм. На концах образца предусматривали припуски для расположения отверстий диаметром 13 мм под шпильки 5, которые высверливали так, чтобы их оси совпадали с осью образца 1.

На наружной поверхности образца 1 фрезеровали два идентичных надреза 2 и 3 шириной 1,5 мм, длиной 15 мм и глубиной 1,0 мм. Надрез 2 выполняли на основном металле образца 1, а надрез 3 - на сварном шве. Надрезы 2 и 3 располагали симметрично относительно оси симметрии образца и ступенчато относительно друг друга (фиг.2). Расстояние между надрезами по ширине образца составляло 10 мм, торцы надрезов были одинаково удалены от краев образца 1.

В отверстия на концах образца вставляли шпильку 5 диаметром 12 мм и длиной 240 мм с резьбой Ml2 на концах, выполненную из стали Х18Н10Т. На концы шпильки 5 навинчивали гайки 6, под которые устанавливали шайбы 7. Гайки 6 и шайбы 7 также изготавливали из стали Х18Н10Т. Завинчивая гайки 6, создавали на концах образца 1 усилие, вызывающее в металле образца напряжения σ=0,8 σт, где σт - предел текучести материала образца 1. Достижение этой величины напряжений определяли по величине деформации образца 1, измеряя расстояние f между его концами по среднему диаметру образца 1: Dcp=D-δ (фиг.1). Предварительно значение расстояния f рассчитывали (так же, как и в способе по прототипу) по формуле:

где δ - толщина стенки образца 1, мм;

Е - модуль упругости материала образца;

Z - поправочный коэффициент, значение которого определяли по графику, приведенному в приложении 8 к ГОСТ 9.019-74 (ИСО 9591-89) в зависимости от отношения D/δ.

На один из концов полукольца образца 1 закрепляли пьезоэлектрический датчик акустической эмиссии, изолированный от агрессивной среды. Подготовленный образец опускали в коррозионную среду, представляющую собой водный раствор, содержащий 5% NaCl, 0,5% уксусной кислоты с рН 3,4 H2S, концентрация которого составляла не менее 2400 мг/л в течение всего времени испытаний. Образец 1 выдерживали в коррозионной среде в течение 720 часов. Среда и время выдержки соответствовали стандарту НАСА ТМ 01-77. Испытывали 10 образцов. Все образцы в процессе выдержки в коррозионной среде не разрушились.

После выдержки в коррозионной среде все образцы подвергали дополнительному нагружению до разрушения. Для этого вместо шпильки 5 в отверстия на концах образца 1 вставляли болты и на них с наружной стороны образца 1 навинчивали пластины, к которым прикладывали нагрузку. Собранный таким образом образец устанавливали между зажимами разрывной машины и нагружали со скоростью деформации 5 мм/мин. Одновременно записывали диаграмму зависимости деформации от усилия нагружения образца и сигналы акустической эмиссии.

При испытании нагружением до разрушения образца, не подвергавшегося воздействию коррозионной среды, при достижении усилия 438 кгс наблюдался всплеск сигнала акустической эмиссии, который свидетельствовал о начале образования трещины в надрезе 3, расположенном на сварном шве 4. При повышении усилия до 446 кгс произошел второй всплеск сигнала акустической эмиссии в результате зарождения трещины в вершине надреза 2, расположенного на основном металле образца 1. Критические напряжения σкр, при которых началось развитие трещины, составили 451 МПа для надреза 3 и 460 МПа для надреза 2.

После выдержки образца 1 в коррозионной среде при дополнительном нагружении всплески сигнала акустической эмиссии возникали при нагрузке 273 кгс от надреза 3 и 330 кгс от надреза 2. Критические напряжения составляли в этом случае σкр=244 МПа для надреза 3 и 340 МПа для надреза 2.

На основании проведенных испытаний по предлагаемому способу получена зависимость трещиностойкости сварных соединений от температуры послесварочной термообработки.

Таким образом, предлагаемый способ позволяет определять степень повреждения коррозионной средой как основного металла трубы, так и сварного шва даже в тех случаях, когда разрушения при выдержке в коррозионной среде не происходит. Это повышает точность испытаний. По прототипу такая оценка повреждаемости металла не достижима.

Изложенные выше данные свидетельствуют о том, что предлагаемый способ может быть осуществлен с помощью известных в технике средств и материалов. Поскольку он обеспечивает достижение технического результата, заключающегося в повышении точности испытаний металла на коррозионную стойкость, можно считать, что предлагаемый способ испытания труб на коррозионную стойкость обладает промышленной применимостью.

1. Способ испытания труб на коррозионную стойкость, при котором из трубы вырезают образец в виде полукольца, на поверхности образца выполняют первый надрез - концентратор, к концам образца прилагают усилие, образец помещают в коррозионную среду и выдерживают в ней в течение заданного времени, а о коррозионной стойкости металла судят по характеру коррозионного разрушения, отличающийся тем, что в качестве образца трубы выбирают образец, содержащий сварной шов, на наружной поверхности образца дополнительно выполняют второй надрез, идентичный первому, один из надрезов располагают на сварном шве, а второй - на основном металле параллельно первому надрезу, причем оба надреза располагают симметрично относительно оси симметрии образца и ступенчато относительно друг друга, а о коррозионной стойкости металла сварного шва судят в сравнении с коррозионной стойкостью основного металла.

2. Способ по п.1, отличающийся тем, что образцы, не разрушившиеся при выдержке в коррозионной среде, подвергают дополнительному нагружению до разрушения на воздухе.

3. Способ по п.1, отличающийся тем, что в процессе испытания записывают сигналы акустической эмиссии, по которым определяют динамику коррозионного разрушения металла шва и основного металла.

4. Способ по п.2, отличающийся тем, что при дополнительном нагружении до разрушения записывают диаграмму зависимости деформации от усилия нагружения одновременно с сигналами акустической эмиссии, а о коррозионной стойкости металла шва и основного металла судят по совокупности полученных данных.