Способ изготовления шлифовальных инструментов с ориентированными зернами

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении шлифовальных кругов, головок, сегментов, брусков. В процессе приготовления абразивной смеси шлифовальные зерна смешивают с увлажнителями, связующими и наполнителями и протирают полученную смесь через сито. Непосредственно в пресс-форме располагают вертикально электроды в виде тонкостенных металлических пластин с обеспечением требуемого направления ориентации зерен и созданием между электродами электростатического поля. Производят укладку абразивной смеси через вибрирующее сито в пресс-форму до образования слоя абразивной смеси требуемого уровня. После чего вибрацию сита, укладку абразивной смеси и действие электростатического поля прекращают, извлекают электроды из пресс-формы с перемещением их строго вверх и разравнивают наружную поверхность слоя абразивной смеси в пресс-форме с удалением ее излишка. Производят формование шлифовального инструмента путем сжатия абразивной смеси и извлечение его из пресс-формы с последующей термообработкой. В результате увеличивается производительность изготовления инструментов, повышается эффективность ориентирования зерен и расширяется номенклатура изготавливаемых инструментов. 1 з.п. ф-лы, 10 ил.

Реферат

Заявляемое техническое решение относится к области машиностроения, а именно к способам изготовления твердотельных шлифовальных инструментов - шлифовальных кругов, головок, сегментов, брусков, и может быть использовано в инструментальном производстве.

Известен способ изготовления шлифовальных инструментов, который включает приготовление абразивной смеси, т.е. смешивание шлифовальных зерен с увлажнителями, связующими и наполнителями, протирку полученной смеси через сито, укладку смеси в пресс-форму, формование (прессование) шлифовального инструмента, извлечение его из пресс-формы, а также последующую термическую обработку (Тырков В.Н. Абразивные материалы и инструменты. Каталог. - М.: ВНИИТЭМР, 1986, с.145-157). Недостатком известного способа является то, что в получаемом шлифовальном инструменте шлифовальные зерна имеют хаотичную пространственную ориентацию. В то же время каждое шлифовальное зерно, находящееся в теле инструмента, является режущим элементом, геометрия микроклина которого непосредственно влияет на эффективность процесса шлифования. Геометрия шлифовального зерна определяется, в том числе, его ориентацией в теле инструмента. Вследствие этого в известном способе не полностью используются свойства шлифовальных зерен, что не позволяет получать шлифовальные инструменты с максимально высокими эксплуатационными характеристиками.

Известен способ изготовления шлифовальных кругов, который включает приготовление абразивной смеси, т.е. смешивание шлифовальных зерен с увлажнителями, связующими и наполнителями, протирку полученной смеси через сито, укладку смеси, а также армирующих стеклосеток (стеклоткани) в пресс-форму, укладку у посадочного отверстия круга металлической втулки, формование шлифовального круга, извлечение его из пресс-формы и последующую термическую обработку (Тырков В.Н. Абразивные материалы и инструменты. Каталог. - М: ВНИИТЭМР, 1986, с.157.; Ковальчук Ю.М. Основы проектирования и технология изготовления абразивного и алмазного инструмента. - М: Машиностроение, 1984, с.132). Недостатком известного способа является то, что в получаемых шлифовальных кругах шлифовальные зерна имеют хаотичную пространственную ориентацию.

Известен способ изготовления шлифовальных инструментов с ориентированными зернами, при котором абразивную массу, включающую металлизированные шлифовальные зерна, укладывают в пресс-форму, после чего ориентируют зерна воздействием электромагнитного поля в сочетании с ультразвуковыми колебаниями и производят прессование (авторское свидетельство СССР №582957, МПК B24D 3/00; опубл. 05.12.77, бюл. №45). Недостатком известного способа является то, что для его реализации необходимо предварительно производить металлизацию шлифовальных зерен, что требует дополнительных затрат времени и увеличивает стоимость изготовления инструмента. Кроме того, шлифовальные инструменты, включающие металлизированные зерна, имеют ряд недостатков. Так, при работе шлифовальных инструментов из металлизированных зерен наблюдается более активное, чем при работе шлифовальных инструментов из неметаллизированных зерен, появление эффекта «засаливания», т.е. покрытия его рабочей поверхности пленкой обрабатываемого материала. В результате повышается температура в зоне резания, появляются прижоги и возникает необходимость дополнительной правки инструмента для удаления «засаленного» слоя, что ограничивает использование шлифовальных инструментов, изготовленных согласно данному известному способу, для обработки металлов. При работе шлифовальными инструментами из металлизированных зерен в сочетании с применением охлаждающих жидкостей обработка металлических заготовок также не всегда может быть осуществлена, поскольку металлическое покрытие зерен, имея химическое сродство с обрабатываемым материалом, вступает с ним в химическое и механическое взаимодействие, что ухудшает качество обрабатываемых поверхностей, вызывая адгезию частиц покрытия зерен на обрабатываемой поверхности и вырыв частиц металла с поверхности заготовки. Такие дефекты являются недопустимыми при чистовом шлифовании.

Известен способ изготовления шлифовальных инструментов с ориентированными зернами, при котором обычные неметаллизированные шлифовальные зерна, предварительно покрытые пленкой клея, помещают в корпус, заполненный ферромагнитной жидкостью, накладывают электромагнитное поле, под действием которого зерна ориентируются и перемещаются к периферии корпуса, связываются между собой посредством клеевого покрытия, клей полимеризуется, образуя шлифовальный круг, после чего корпус разбирают и ферромагнитную жидкость удаляют (авторское свидетельство СССР №1495100, МПК B24D 5/00; опубл. 23.07.89, бюл. №27). Недостатком известного способа является то, что данным способом возможно изготавливать только пористые шлифовальные инструменты. Причина этого состоит в том, что в процессе изготовления на месте удаленной ферромагнитной жидкости образуются поры, объемная доля которых в инструменте не может быть изменена, поскольку в способе отсутствует операция прессования. Недостатком способа также является необходимость применения специального клея, способного полимеризоваться в присутствии ферромагнитной жидкости, при этом с целью обеспечения производительности процесс полимеризации клея должен осуществляться в короткий промежуток времени. Соответственно, данным известным способом невозможно изготовить шлифовальные инструменты, применяя наиболее распространенные типы связок, такие как керамическая и бакелитовая, поскольку отвердение последних происходит в результате термообработки, продолжительность которой составляет от нескольких часов до нескольких суток при температуре, достигающей несколько сотен градусов. Таким образом, данный известный способ является технически сложным, требует применения специального клея и ферромагнитной жидкости, а номенклатура инструментов, изготавливаемых указанным способом, ограничена пористыми шлифовальными инструментами, в качестве связующего в которых может использоваться только специальный клей.

Известен способ изготовления шлифовальных инструментов с ориентированными зернами, который включает приготовление абразивной смеси, укладку полученной смеси через сито в пресс-форму и ориентацию шлифовальных зерен воздействием на них электростатического поля, формование шлифовального инструмента, а также его термическую обработку (авторское свидетельство СССР №841947, МПК B24D 5/00; опубл. 30.06.81, Бюл. №24). Особенностями данного известного способа является то, что абразивную смесь из связки в виде клинкера и шлифовальных зерен подают в пресс-форму, выполненную из эластичного материала, в качестве электродов для создания электростатического поля используют сито и подкладку под пресс-формой, напряженность электростатического поля увеличивают прямо пропорционально заполнению пресс-формы абразивной смесью, а формование осуществляют изостатическим сжатием.

Недостатком известного способа является то, что шлифовальные инструменты, изготавливаемые по этому способу, обладают малой прочностью, что определяет их невысокие максимальные рабочие скорости. Это обусловлено тем, что связку, используемую для приготовления абразивной смеси, в данном способе приготавливают в виде клинкера, т.е. частиц, размеры которых соизмеримы с размерами шлифовальных зерен, а также тем, что в процессе приготовления абразивной смеси не предусмотрено смешивание зерен с увлажнителями. Между тем, известно, что для получения прочного шлифовального инструмента с однородными свойствами целесообразно изготавливать абразивную смесь, в которой каждое шлифовальное зерно покрыто оболочкой связки. Указанный результат достигается за счет того, что в процессе приготовления абразивной смеси шлифовальные зерна смешивают с увлажнителями, после чего увлажненные зерна смешивают с порошкообразными связующими и, в ряде случаев, с наполнителями. В результате, получают смесь, состоящую из отдельных гранул, каждая из которых представляет из себя шлифовальное зерно, равномерно покрытое увлажнителем, на котором, в свою очередь, расположен слой связки и частиц наполнителя (Любомудров В.Н., Васильев Н.Н., Фальковский Б.И. Абразивные инструменты и их изготовление. - М.-Л.: Машгиз, 1953, с.162, 261.; Ковальчук Ю.М. Основы проектирования и изготовления абразивного и алмазного инструмента. - М.: Машиностроение, 1984, с.157-158.; Тырков В.Н. Абразивные материалы и инструменты. Каталог.- М.: ВНИИТЭМР, 1986, с.156-159).

Недостаток данного известного способа также состоит в том, что использование связки, приготовленной в виде клинкера, т.е. частиц, соизмеримых со шлифовальными зернами, ограничивает номенклатуру шлифовальных инструментов, которые возможно изготовить данным способом. Так, например, связка в виде клинкера не используется при изготовлении шлифовальных инструментов на бакелитовой и глифталевой связках (Тырков В.Н. Абразивные материалы и инструменты. Каталог.- М.: ВНИИТЭМР, 1986, с.156-159).

Недостатком известного способа является также то, что формование шлифовальных инструментов осуществляется изостатическим сжатием, характеризующимся применением пресс-форм из эластичных материалов (например, резины) и специальных камер, в которых осуществляется формование путем подачи жидкости под давлением. При данном виде формования, в отличие от формования в твердотельных пресс-формах, невозможно обеспечивать высокую точность габаритных размеров изготавливаемых шлифовальных инструментов. Так, некоторая неоднородность абразивных смесей, нередко возникающая в процессе смешивания компонентов смеси и ее укладки в пресс-форму, приводит при изостатическом формовании к криволинейности поверхностей изготавливаемых шлифовальных инструментов. Указанное обстоятельство сужает номенклатуру шлифовальных инструментов, которые возможно изготовить данным способом, поскольку при чистовом шлифовании фасонных поверхностей (например, при шлифовании дорожек качения колец подшипников) предъявляются высокие требования к точности размеров шлифовальных инструментов.

Недостаток состоит также в том, что по сравнению с формованием в твердотельных пресс-формах изостатическое формование требует более значительных затрат времени, т.к. форму, заполненную абразивной смесью, герметично закрывают и помещают в специальную камеру, после чего производят формование путем подачи в камеру жидкости под давлением, затем жидкость удаляют и форму извлекают из камеры.

Еще одним недостатком известного способа является то, что между электродами, предназначенными для создания электростатического поля, расположено тело (пресс-форма), являющееся препятствием для силовых линий поля. Так, электродами здесь являются сито, через которое абразивная смесь подается в форму, и подкладка под формой. Следовательно, в данных условиях для создания электростатического поля требуются значительные затраты электроэнергии. Помимо этого, дополнительным препятствием для создаваемого электростатического поля является слой абразивной смеси, постепенно увеличивающийся в процессе укладки последней в пресс-форму, что обуславливает необходимость пропорционального увеличения напряженности электростатического поля. Кроме того, при указанном расположении электродов шлифовальные зерна, попадая в пресс-форму способны действием своей силы тяжести изменять направление ориентации зерен, уже находящихся в пресс-форме, что снижает общую эффективность ориентирования зерен.

Задачами изобретения являются: снижение износа шлифовальных инструментов, увеличение производительности шлифования и улучшение качества обрабатываемых поверхностей, обеспечение высокой размерной точности, механической прочности и, как следствие, высокой максимальной рабочей скорости шлифовальных инструментов, расширение номенклатуры изготавливаемых инструментов, увеличение производительности изготовления шлифовальных инструментов, снижение энергозатрат и повышение эффективности ориентирования шлифовальных зерен.

Поставленные задачи достигаются тем, что в способе изготовления шлифовальных инструментов с ориентированными зернами, при котором приготовляют абразивную смесь, укладывают полученную смесь через сито в пресс-форму и ориентируют шлифовальные зерна, воздействуя на них электростатическим полем, формуют шлифовальный инструмент, а также производят его термическую обработку, согласно изобретению в процессе приготовления абразивной смеси шлифовальные зерна смешивают с увлажнителями, связующими и наполнителями, затем протирают полученную смесь через сито, после чего непосредственно в пресс-форме вертикально располагают электроды, представляющие из себя тонкостенные металлические пластины, при этом электроды взаимно располагают таким образом, чтобы обеспечивать требуемое направление ориентации зерен, затем создают между электродами электростатическое поле, после чего абразивную смесь через вибрирующее сито начинают укладывать в пресс-форму и делают это до того момента, когда образующийся в пресс-форме слой абразивной смеси достигнет требуемого уровня, после чего колебания сита, укладку абразивной смеси и действие электростатического поля прекращают, затем электроды извлекают из пресс-формы, перемещая их строго вверх, после этого наружную поверхность слоя абразивной смеси, уложенной в пресс-форму, разравнивают и удаляют излишки абразивной смеси, после чего осуществляют формование путем сжатия и извлекают заформованный инструмент из пресс-формы.

Поставленные задачи достигаются также тем, что в способе изготовления шлифовальных инструментов с ориентированными зернами, согласно изобретению при изготовлении шлифовальных кругов с упрочняющими элементами в виде армирующих стеклосеток и втулок в пресс-форму поочередно укладывают армирующие стеклосетки и слои абразивной смеси, а после укладки всех необходимых слоев абразивной смеси и армирующих стеклосеток у посадочного отверстия изготавливаемого шлифовального круга укладывают втулку.

В заявляемом способе высокую размерную точность шлифовальных инструментов обеспечивают их формованием в твердотельных пресс-формах. Высокую механическую прочность и, как следствие, высокую максимальную рабочую скорость шлифовальных инструментов, а также широкую номенклатуру изготавливаемых инструментов обеспечивают благодаря тому, что в процессе изготовления инструментов получают абразивную смесь, состоящую из гранул, каждая из которых представляет из себя шлифовальное зерно, равномерно покрытое связующим, что достигается тем, что в процессе приготовления абразивной смеси шлифовальные зерна последовательно смешивают с увлажнителями, связующими и наполнителями и протирают полученную смесь через сито. Заявляемым способом возможно изготавливать, например, шлифовальные инструменты на керамической, бакелитовой и глифталевой связках. Номенклатуру изготавливаемых инструментов расширяют также благодаря тому, что заявляемый способ позволяет получать инструменты, обладающие высокой размерной точностью, а также благодаря тому, что заявляемый способ позволяет изготавливать шлифовальные инструменты с упрочняющими элементами в виде армирующих стеклосеток и втулок.

Производительность изготовления шлифовальных инструментов увеличивают благодаря тому, что формование (прессование) осуществляют в твердотельных пресс-формах путем сжатия. Снижение износа шлифовальных инструментов, увеличение производительности шлифования и улучшение качества обрабатываемых поверхностей обеспечивают путем эффективного ориентирования шлифовальных зерен в требуемом направлении. В свою очередь, повышение эффективности ориентирования шлифовальных зерен и снижение энергозатрат осуществляют благодаря тому, что электроды, представляющие из себя тонкостенные металлические пластины, помещают непосредственно в пресс-форму. Вследствие этого, между электродами отсутствуют какие-либо объекты, которые могли бы препятствовать электростатическому полю, а минимальное расстояние между электродами ограничено только невозможностью возникновения разрядов между ними. Благодаря этому шлифовальные зерна, попадая через вибрирующее сито в пресс-форму в виде множества отдельных гранул, свободно ориентируются электростатическим полем. При указанном расположении электродов отсутствует необходимость увеличивать напряженность электростатического поля пропорционально увеличению слоя абразивной смеси в пресс-форме. Вибрации (механические колебания) сита обеспечивают равномерность и непрерывность укладки абразивной смеси в пресс-форму.

Эффективность ориентирования шлифовальных зерен повышают также тем, что при заявляемом расположении электродов в пресс-форме их наибольшие поверхности располагаются вертикально. Вследствие этого, при любом задаваемом направлении ориентации шлифовальных зерен относительно рабочей поверхности изготавливаемого инструмента зерна, попадая в пресс-форму, располагаются своими наибольшими осями практически горизонтально, благодаря чему последующие шлифовальные зерна, попадающие в пресс-форму, в меньшей степени способны изменять направление ориентации зерен, уже находящихся в пресс-форме.

Новым в заявляемом способе является то, что абразивная смесь, которую укладывают в пресс-форму и подвергают воздействию электростатического поля, состоит из гранул, каждая из которых представляет из себя шлифовальное зерно, равномерно покрытое связующим, что достигается тем, что в процессе приготовления абразивной смеси шлифовальные зерна последовательно смешивают с увлажнителями, связующими и наполнителями и протирают полученную смесь через сито. Новым в заявляемом способе является также то, что абразивную смесь подают через вибрирующее сито, т.е. через сито, которому сообщаются колебания. Новым также является то, что ориентирование шлифовальных зерен электростатическим полем обеспечивают при помощи электродов, которые представляют из себя тонкостенные металлические пластины и которые вертикально устанавливают непосредственно в пресс-форму перед началом укладки абразивной смеси и извлекают из пресс-формы после укладки необходимого количества абразивной смеси. Новым является то, что при указанном расположении электродов не требуется увеличивать напряженность электростатического поля пропорционально увеличению слоя абразивной смеси в пресс-форме. Новым в заявляемом способе является то, что абразивную смесь, подвергнутую действию электростатического поля, формуют путем сжатия в твердотельных пресс-формах. Новым в заявляемом способе является также то, что посредством его возможно изготавливать шлифовальные круги с ориентированными шлифовальными зернами и упрочняющими элементами в виде армирующих стеклосеток (стеклоткани) и втулок.

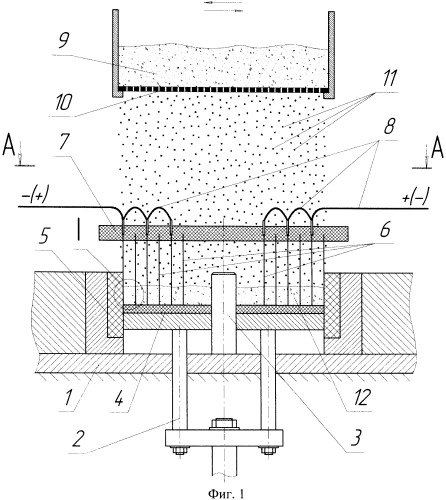

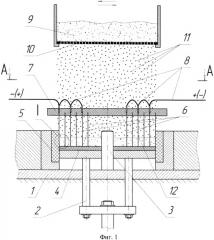

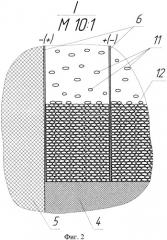

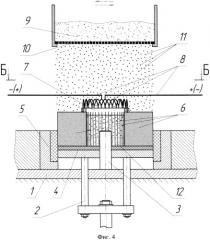

Заявляемый способ поясняется чертежами, где на фиг.1 представлен процесс укладки абразивной смеси и ориентирования шлифовальных зерен в пресс-форме для изготовления шлифовальных кругов, с расположенными в ней электродами, которые обеспечивают радиальное ориентирование шлифовальных зерен; на фиг.2 представлен в увеличенном виде элемент I (фиг.1), где изображена схема ориентирования шлифовальных зерен между электродами, расположенными в пресс-форме; на фиг.3 представлен вид А-А (фиг.1), где показано сверху расположение электродов, обеспечивающих радиальное ориентирование шлифовальных зерен в пресс-форме; на фиг.4 изображен процесс укладки абразивной смеси и ориентирования шлифовальных зерен в пресс-форме для изготовления шлифовальных кругов, с расположенными в ней электродами, которые обеспечивают тангенциальное ориентирование шлифовальных зерен; на фиг.5 представлен вид Б-Б (фиг.4), где показано сверху расположение электродов, обеспечивающих тангенциальное ориентирование шлифовальных зерен в пресс-форме; на фиг.6 показано разравнивание наружной поверхности слоя абразивной смеси, уложенной в пресс-форму и удаление излишек абразивной смеси; на фиг.7 показано формование (прессование) шлифовального круга; на фиг.8 показан заформованный шлифовальный круг с ориентированными зернами, извлеченный из пресс-формы; на фиг.9 показан отрезной шлифовальный круг с ориентированными шлифовальными зернами и упрочняющими элементами в виде стеклосеток и втулки, извлеченный из пресс-формы; на фиг.10 показан обдирочный шлифовальный круг с ориентированными шлифовальными зернами и упрочняющими элементами в виде стеклосеток и втулки, извлеченный из пресс-формы.

Заявляемый способ изготовления шлифовальных инструментов с ориентированными зернами осуществляют следующим образом. Первоначально приготовляют абразивную смесь, для чего берут шлифовальные зерна требуемой марки и зернистости и последовательно смешивают их с увлажнителями, связующими и наполнителями. После этого, с целью получения однородной массы без комков, полученную смесь протирают через сито. Затем, в твердотельную пресс-форму вертикально устанавливают электроды, представляющие из себя тонкостенные металлические пластины. При этом, используют пресс-форму, у которой поверхности деталей, непосредственно контактирующие с электродами, выполнены из диэлектрического материала, удовлетворяющего требованиям жесткости и прочности пресс-формы. В качестве такого материала могут быть использованы текстолит, прочные сорта пластмасс, жесткие сорта резины и другие материалы. Например, при изготовлении шлифовальных кругов у пресс-формы, включающей жестко закрепленное основание 1, выталкиватель 2 и сердечник 3, из диэлектрического материала выполнены поверхности нижней формовочной плиты 4 и кольцевой обоймы 5, непосредственно контактирующие с электродами 6 (см. фиг.1-10).

Число и взаимное расположение электродов выбирают в зависимости от типа, формы, размеров изготавливаемого инструмента и необходимого направления ориентации шлифовальных зерен относительно рабочей поверхности изготавливаемого инструмента. Для стабильности и точности расположения в пресс-форме используют электроды, которые жестко закреплены на твердотельном корпусе из диэлектрического материала. Электроды соединены между собой контактами таким образом, что при подаче напряжения на контакты любые два соседних электрода имеют разные полюса. Толщину электродов (т.е. тонкостенных металлических пластин) выбирают минимально возможной и, вместе с тем, достаточной с точки зрения их жесткости. Минимальное расстояние между электродами выбирают таким, чтобы между ними при создании электростатического поля не возникали разряды, а максимальное расстояние определяют по потере эффекта ориентации зерен, высоту электродов устанавливают не меньше, чем необходимая высота слоя абразивной смеси в пресс-форме, а также, чтобы корпус, на котором закреплены электроды, был расположен вне пресс-формы.

При изготовлении, например, шлифовальных кругов с радиальной ориентацией шлифовальных зерен используют электроды 6, представляющие из себя кольцевые тонкостенные металлические пластины, которые закреплены на призматическом корпусе 7 и соединены между собой через отверстия в корпусе 7 контактами 8 (фиг.1-фиг.3). При изготовлении шлифовальных кругов с тангенциальной ориентацией шлифовальных зерен электроды 6 закреплены на кольцеобразном корпусе 7 и соединены между собой через отверстия в корпусе 7 контактами 8 (фиг.4, фиг.5).

После установки в пресс-форму между электродами создают электростатическое поле, для чего на них через контакты подают напряжение. Напряженность электростатического поля, задаваемую величиной подаваемого на электроды напряжения выбирают в зависимости от свойств абразивной смеси. После создания электростатического поля в пресс-форму начинают укладывать абразивную смесь. Абразивную смесь 9 подают в пресс-форму через вибрирующее сито 10, расположенное над пресс-формой и электродами (направления колебаний сита показаны стрелками), благодаря чему шлифовальные зерна попадают в пресс-форму в виде множества свободно падающих гранул 11, ориентируются электростатическим полем и постепенно заполняют пресс-форму до требуемого уровня, образуя в пресс-форме слой 12 абразивной смеси 9 (фиг.1, фиг.2, фиг.4). Размер отверстий в сите выбирают таким, чтобы абразивная смесь укладывалась в пресс-форму не в виде сплошной массы, а в виде множества отдельных гранул (отдельных шлифовальных зерен, покрытых связующим), благодаря чему каждое шлифовальное зерно, попадая в пресс-форму, беспрепятственно ориентируется электростатическим полем, прежде чем его покроют последующие зерна.

Абразивную смесь укладывают до момента, когда образующийся в пресс-форме слой абразивной смеси достигает требуемого уровня. После достижения этого уровня колебания сита укладку абразивной смеси и действие электростатического поля прекращают. Затем электроды извлекают из пресс-формы. При извлечении из пресс-формы электроды перемещают строго вверх, что позволяет избежать смещения и нарушения ориентации большинства шлифовальных зерен, находящихся в пресс-форме. После этого наружную поверхность слоя 12 абразивной смеси 9, уложенной в пресс-форму, разравнивают и удаляют излишки абразивной смеси, например, с помощью разравнивающего устройства 13 (фиг.6). Затем, производят формование путем сжатия слоя абразивной смеси в пресс-форме, например, путем приложения сжимающего усилия F (направление показано стрелкой) к верхней формовочной плите 14 (фиг.7). После этого, заформованный шлифовальный инструмент 15 извлекают из пресс-формы, например, путем перемещения нижней формовочной плиты 4, при помощи выталкивателя 2 (фиг.8). После извлечения шлифовального инструмента из пресс-формы его подвергают термообработке. Режим термообработки выбирают в зависимости от типа связующего, примененного при изготовлении шлифовального инструмента, размеров и формы изготавливаемого шлифовального инструмента.

При изготовлении шлифовальных кругов с упрочняющими элементами в виде стеклосеток (стеклоткани) и втулок заявляемый способ осуществляют следующим образом. Приготовляют абразивную смесь, для чего берут шлифовальные зерна требуемой марки и зернистости и последовательно смешивают их с увлажнителями, связующими и наполнителями. После этого, с целью получения однородной массы без комков, полученную смесь протирают через сито. Затем, в твердотельную пресс-форму поочередно укладывают армирующие стеклосетки и слои абразивной смеси. Число и взаимное расположение стеклосеток и слоев абразивной смеси, укладываемых в пресс-форму, а также характеристики стеклосеток и величину слоев абразивной смеси выбирают в зависимости от типа, размеров и требуемых эксплуатационных показателей изготавливаемых шлифовальных кругов. При этом, шлифовальные зерна в каждом укладываемом слое абразивной смеси ориентируют электростатическим полем. Для этого перед укладкой каждого слоя абразивной смеси в пресс-форму вертикально устанавливают электроды, представляющие из себя тонкостенные металлические пластины. При этом, используют пресс-форму, у которой поверхности деталей, непосредственно контактирующие с электродами, выполнены из диэлектрического материала, удовлетворяющего требованиям жесткости и прочности пресс-формы. В качестве такого материала могут быть использованы текстолит, прочные сорта пластмасс, жесткие сорта резины и другие материалы.

Число и взаимное расположение электродов выбирают в зависимости от типа, формы, размеров изготавливаемого инструмента и необходимого направления ориентации шлифовальных зерен относительно рабочей поверхности изготавливаемого инструмента. Для стабильности и точности расположения в пресс-форме используют электроды, которые жестко закреплены на твердотельном корпусе из диэлектрического материала.

Электроды соединены между собой контактами таким образом, что при подаче напряжения на контакты любые два соседних электрода имеют разные полюса. Толщину электродов (т.е. тонкостенных металлических пластин) выбирают минимально возможной и, вместе с тем, достаточной с точки зрения их жесткости. Минимальное расстояние между электродами выбирают таким, чтобы между ними при создании электростатического поля не возникали разряды, а максимальное расстояние определяют по потере эффекта ориентации зерен, высоту электродов устанавливают не меньше, чем необходимая высота слоя абразивной смеси в пресс-форме, а также, чтобы корпус, на котором закреплены электроды был расположен вне пресс-формы.

После установки в пресс-форму между электродами создают электростатическое поле, для чего на них через контакты подают напряжение. Напряженность электростатического поля, задаваемую величиной подаваемого на электроды напряжения выбирают в зависимости от свойств абразивной смеси. После создания электростатического поля в пресс-форму начинают укладывать абразивную смесь. Абразивную смесь подают в пресс-форму через вибрирующее сито, расположенное над пресс-формой и электродами, благодаря чему шлифовальные зерна попадают в пресс-форму в виде множества свободно падающих гранул, ориентируются электростатическим полем и постепенно заполняют пресс-форму до требуемого уровня, образуя в пресс-форме слой абразивной смеси. Размер отверстий в сите выбирают таким, чтобы абразивная смесь укладывалась в пресс-форму не в виде сплошной массы, а в виде множества отдельных гранул (отдельных шлифовальных зерен, покрытых связующим), благодаря чему каждое шлифовальное зерно, попадая в пресс-форму, беспрепятственно ориентируется электростатическим полем, прежде чем его покроют последующие зерна.

Абразивную смесь укладывают до момента, когда образующийся в пресс-форме слой абразивной смеси достигает требуемого уровня. После достижения этого уровня колебания сита укладку абразивной смеси и действие электростатического поля прекращают. Затем электроды извлекают из пресс-формы. При извлечении из пресс-формы электроды перемещают строго вверх, что позволяет избежать смещения и нарушения ориентации большинства шлифовальных зерен, находящихся в пресс-форме. После этого наружную поверхность слоя абразивной смеси, уложенной в пресс-форму, разравнивают и удаляют излишки абразивной смеси.

После укладки всех необходимых слоев абразивной смеси и армирующих стеклосеток у посадочного отверстия изготавливаемого шлифовального круга укладывают втулку. Затем, производят формование путем сжатия, после чего заформованный шлифовальный круг извлекают из пресс-формы. После извлечения шлифовального круга из пресс-формы его подвергают термообработке. Режим термообработки выбирают в зависимости от типа связующего, примененного при изготовлении шлифовального круга, размеров и формы изготавливаемого шлифовального круга.

Заявляемый способ позволяет изготавливать отрезные (фиг.9) и обдирочные (фиг.10) шлифовальные круги 15 с ориентированными зернами, у которых слои 12 абразивной смеси 9 перемежаются армирующими стеклосетками 16, а у посадочного отверстия расположены втулки 17.

Таким образом, заявляемый способ позволяет изготавливать различные типы шлифовальных инструментов, у которых шлифовальные зерна ориентированы в требуемом направлении относительно рабочей поверхности инструмента. К числу таких инструментов относятся, например, шлифовальные бруски, сегменты, головки, круги, в том числе шлифовальные круги с упрочняющими элементами в виде армирующих стеклосеток и втулок (отрезные и обдирочные шлифовальные круги). Заявляемым способом возможно изготавливать шлифовальные инструменты на различных типах связующих, например на керамической, бакелитовой и глифталевой связках, т.е. на всех типах связующих, не являющихся проводниками электроэнергии и при использовании которых возможно получение сыпучих абразивных смесей. Заявляемый способ позволяет использовать типичное оборудование (смесители, прессы, печи), используемое при изготовлении шлифовальных инструментов с неориентированными шлифовальными зернами.

Пример конкретного применения способа. Заявляемым способом были изготовлены шлифовальные инструменты - отрезные шлифовальные круги на бакелитовой связке 230×3×32 13А40Н Т2 Б 50 м/с, у которых шлифовальные зерна ориентировали электростатическим полем. Были изготовлены шлифовальные круги, у которых шлифовальные зерна ориентировали относительно рабочей поверхности круга в радиальном направлении (фиг.1-фиг.3), а также круги, у которых зерна ориентировали в тангенциальном направлении (фиг.4, фиг.5). Для сравнения эксплуатационных показателей отрезных шлифовальных кругов, изготовленных заявляемым способом, со шлифовальными кругами, производимыми известным способом (т.е. без ориентации шлифовальных зерен), в тех же условиях, на том же оборудовании и за один технологический цикл была изготовлена партия отрезных кругов 230×3×32 13А40Н Т2 Б 50 м/с, у которых шлифовальные зерна не подвергали ориентированию.

Отрезные шлифовальные круги с неориентированными зернами были выбраны в качестве сравнительного эталона, поскольку известный способ изготовления шлифовальных инструментов, в котором шлифовальные зерна ориентируют электростатическим полем (авторское свидетельство СССР №841947, МПК B24D 5/00; опубл. 30.06.81, Бюл. №24), не позволяет изготавливать шлифовальные инструменты на бакелитовой связке.

Для изготовления заявляемым способом отрезных шлифовальных кругов были взяты шлифовальные зерна нормального электрокорунда марки 13А с зернистостью №40. Зерна последовательно смешивали с увлажнителями (жидкий бакелит), связующими (пульвербакелит) и наполнителями (криолит, пирит). После этого, с целью получения однородной массы без комков, полученную смесь протирали через сито.

Затем, в твердотельную пресс-форму вертикально устанавливали электроды, представляющие из себя тонкостенные металлические пластины. При этом, использовали пресс-форму, у которой поверхности деталей, непосредственно контактирующие с электродами, были выполнены из диэлектрического материала, удовлетворяющего требованиям жесткости и прочности пресс-формы. В данном случае из диэлектрического материала (текстолита) были выполнены поверхности нижней формовочной плиты 4 и кольцевой обоймы 5, контактирующие с электродами 6 (фиг.1-фиг.10).

Число и взаимное расположение электродов было выбрано исходя из типа, формы, размеров изготавливаемого инструмента и необходимого направления ориентации шлифовальных зерен. Для стабильности и точности расположения в пресс-форме были использованы электроды, жестко закрепленные на твердотельном корпусе из диэлектрического материала (текстолита). Так, при изготовлении шлифовальных кругов с радиальной ориентацией зерен были применены электроды 6, представляющие из себя кольцевые тонкостенные металлические пластины, которые жестко закреплены в прорезях на призматическом корпусе 7 и соединены между собой через отверстия в корпусе 7 контактами 8 (фиг.1-фиг.3). При изготовлении шлифовальных кругов с тангенциальной ориентацией шлифовальных зерен были применены электроды 6, представляющие из себя тонкостенные металлические пластины прямоугольной формы, которые жестко закреплены в прорезях на кольцеобразном корпусе 7 и соединены между собой через отверстия в корпусе 7 контактами 8 (фиг.4, фиг.5). В обоих случаях электроды были выполнены из луженой жести и соединены контактами (медными проводами в изолирующей оплетке) таким образом, чтобы при подаче напряжения на контакты любые два соседних электрода имели разные полюса. Толщина электродов, т.е. тонкостенных металлических пластин из луженой жести, была выбрана минимальной, а также достаточной для их жесткости, и составила 0,2 мм.

Исходя из того, что для отрезных шлифовальных кругов с наружным диаметром 230 мм предельный диаметр износа, ограничиваемый размерами шпиндельных узлов шлифовального оборудования, составляет порядка 130 мм, в процессе изготовления у посадочного отверстия кругов до диаметра 130 мм ориентация шлифовальных зерен не производилась, т.е. в данной зоне электроды в пресс-форме не размещались (фиг.1-фиг.5).

Минимальное расстояни