Устройство для перевода раздвижных колесных пар с одной колеи на другую

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту. Устройство для перевода колесных пар тележки с одной колеи на другую содержит неподвижный участок пути, вспомогательные колеса, тормозные колодки, вспомогательную колею, к которой прикреплена "лыжа", вводящая в действие тормозные колодки посредством рычагов, башмаки колодок, ролики в сборе. Фиксаторы колес на колее расположены в цилиндрической части вспомогательных колес, на конце фиксатора закреплен ролик, имеющий возможность сопрягаться с радиусной проточкой оси. В средней части блоков высокой колеи выполнена выемка. Достигается увеличение надежности, улучшение эксплуатационных качеств, уменьшение износа гребешков колес и поверхности рельсов. 16 ил.

Реферат

Изобретение относится к железнодорожному хозяйствую, а именно к устройствам для перевода колесных пар тележки вагона с одной колеи на другую и обратно на стыке международных сообщений “Зосток-Запад”.

Известны устройства для перевода раздвижных колесных пар с одной колеи на другую, содержащие направляющие, приспособление блокировки колесной пары, последовательно расположенные, сходящийся участок пути с контрорельсами, неподвижный и подвижна участок пути, механизм контроля блокировки колесной пары, датчик, сигнализирующий о качестве блокировки. АНАЛОГ-ПАТЕНТ №576058 E01B 25/00; B61F 7/00.

Однако эти устройства сложные и дорогостоящие.

Наиболее близким по технической сущности к изобретению является устройство для перевода раздвижных колесных пар с одной колеи на другую, содержащее неподвижный участок пути, датчик качества блокировки системы автоматики, вспомогательные колеса с рифленой поверхностью катания, ответной рифлению на высоких рельсах внутренней вспомогательной колеи, резьбовую пару вспомогательного колеса и штуцера, вспомогательные колеса фиксированы на оси упругими шпонками, тормозные колодки, имеющие возможность осевого перемещения, фиксированы по колее подпружиненными штоками, которые удерживаются направляющими с мелкой резьбой.

ПРОТОТИП-ПАТЕНТ России №2309071, C2, МПК B61F 7/00.

Однако это устройство требует ориентировки вагонов перед переводным узлом по принципу зад-перед, что связано с экономическими затратами.

Анализ заявленного технического решения в сопоставлении с прототипом позволяет сформулировать цель предлагаемого изобретения как "улучшение эксплуатационных качеств устройства".

Поставленная цель достигается тем, что оси спаренных колес снабжены вспомогательными колесами, выполненными с дисками для контакта с роликами, которые собраны на прокатных профилях, закрепленных на блоках высокой колеи. Вспомогательные колеса насажены на ось на призматические шпонки, соединены с раздвижными колесами посредством болтов. Собранные ролики на прокатных профилях расположены параллельно рядами и обеспечивают возможность как схождения колес, так и их расхождения.

Новизна предлагаемого устройства состоит в том, что перемещение раздвижного колеса на величину 42,5 мм осуществляется с помощью вспомогательного колеса, имеющего диск для контакта с роликами, которые собраны на прокатных профилях, закрепленных на блоках высокой колеи. Фиксаторы колеса на колее расположены по окружности цилиндрической части вспомогательных колес, а на конце фиксатора закреплен ролик, имеющий возможность сопрягаться с радиусной проточкой оси, концы соединительных болтов вставлена на втулки, имеющие возможность катиться по кольцевой выточке раздвижного колена.

Существенные отличия от прототипа состоят в изменении концепции устройства, заключающееся в том, что перемещение раздвижного колеса осуществляется посредством соединенного с ним болтами вспомогательного колеса, имеющего диск для контакта с роликами, которые собраны на прокатных профилях, закрепленных на блоках высокой колеи. Перемещение колес осуществляется в обезгруженном состоянии за счет наезда осей спаренных колес на рельсы высокой колеи. Собранные ролики на прокатных профилях расположены параллельно рядами для обеспечения возможности как схождения колес, так и их расхождения. Фиксаторы раздвижного колеса по колее снабжены роликами, имеющие возможность сопрягаться с радиусной проточкой оси. Концы соединительных болтов колес вставлены на втулки, имеющие возможность катится по кольцевой выточке раздвижного колеса, в средней части блоков высокой колеи выполнена выемка.

Сочетание взаимоположения деталей, значимость их назначения, совокупность всех признаков предлагаемого устройства позволяет признать данную заявку изобретением.

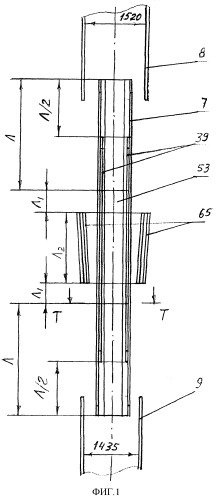

На фиг.1 изображен вид рельсовой части устройства в плане,

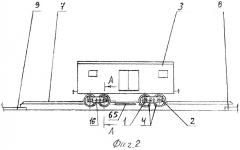

на фиг.2 изображено устройство, вид спереди,

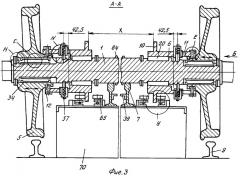

на фиг.3 изображено сечение А-А на фиг 2,

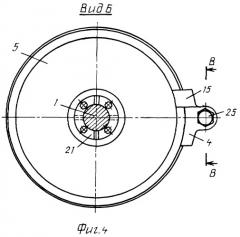

на фиг.4 изображен вид Б на фиг.3,

на фиг.5 изображено сечение В-В на фиг.4,

на фиг.6 изображено место C на фиг.3,

на фиг.7 изображено сечение Д-Д на фиг.6,

на фиг.8 изображена пневмосхема устройства,

на фиг.9 изображено место E на фиг.3,

на фиг.10 изображено место Н на фиг.3,

на фиг.11 изображен вид К на фиг.10,

на фиг.12 изображено место N на фиг.3,

на фиг.13 изображено сечение Р-Р на фиг.12,

на фиг.14 изображено сечение Т-Т на фиг.1,

на фиг.15 изображено место У на фиг.3,

на фиг.16 изображен вид Ц на фиг.15.

Устройство состоит из следующих узлов и деталей: оси 1 колесных пар, входящих в состав тележки 2 грузового вагона 3 (фиг.2), тормозной системы с тормозными колодками 4, раздвижного колеса 5, вспомогательного колеса 6 с диском 10, колеи внутренней вспомогательной 7, колеи 8 шириной 1520 мм (фиг.1), колеи 9 шириной 1435 мм, цилиндрической части 11 вспомогательного колеса 6, болтов 12, соединяющих колеса 5 и 6, втулки 13 на конце болта 12, наращенной втулки 14 на колесе 5, вилки 15 на башмаке тормозной колодки 4 (фиг.4), датчика 16, сигнализирующего о качестве блокировки системы автоматики, проволоки мягкой стальной 17 для связывания болтов 12, выточки цилиндрической 18 на колесе 5, оси 19 фиксатора (фиг.13), шпонки 20 призматической на колесе 6, полукольца 21 с гладкими отверстиями (фиг.10), полукольца 22 с резьбовыми отверстиями, болтов 23 для крепления полуколец 21 и 22, проволоки 54 для связывания болтов 23, втулки 24 фиксатора, удлиненной оси 25 тормозной колодки, гайки 26 (фиг.5), радиусные проточки 27 на оси 25 сопряжены с радиусной головкой 28 штока 29, пружины цилиндрической 30, сопряженной с направляющей 31 штока, ход колодки 4 ограничен корончатой гайкой 32, законтренной шплинтом 33, подныривающая шпонка 34 вставлена в прямобочный шпоночный паз 35 на оси 1 (фиг.7), на колесе 5 выполнен шпоночный паз 36 со скошенными боками, пружины цилиндрической 37, обеспечивающей подныривание шпонки 34, направляющие 50 обеспечивают удобство сборки шпоночного соединения, перемычка 38 обеспечивает жесткость шпонки 34, "лыжи" 39, соединенной на колее 7, по "лыже" может катиться ролик 40, соединенный с рычагом 41 с краном пневматическим 42 (фиг.8), возвращается в исходное положение пружиной 46, входят в систему пневматическую 47, пневмоцилиндра силового укороченного 48, системы рычагов 49 вагона 3, шайбы пружинной 43 на фиг.13, шайбы гладкой 44, шпалы 45 на фиг.14, корпус 51 закреплен к цилиндрической части колеса 6, крышка 52 (фиг.13) ввинчена в корпус 51, крыжа 52 имеет шестигранную головку 60 для удобства завинчивания, проволока 61 защищает крышку 52 от отвинчивания, отверстие 55 на шпонке 34 служит для прохождения смазки (фиг.6), выточка 56 радиусная на оси 1 (фиг.13) сопряжена с роликом 62, который крепится болтом 58, пружина цилиндрическая 59 контактирует с фиксатором 57, постоянно обеспечивает сопряженное состояние ролика 62 с радиусной выточкой 56, ролика в сборе 65 (фиг.16), состоящего из ролика 66, болта 67, шайбы пружинной 68, гайки 69, шплинта 71, кронштейна 72, приваренного к уголковому профилю 73, совместно со швеллером 74, приваренным к основанию 76, выполненного в виде плиты, болта 77 с шайбой 78, соединенной с плитой толстостенной 79, которая приварена к связи стальной 64, пластины 80 с резьбой и приваренной к плите 79, болта 81, ввинченного в резьбу пластины 80, пластина 82 упорная обеспечивает перемещение плиты 76, связь 64 приварена к цельным прокатным профилям 63, которые связывают бетонные блоки 70 в цельное сооружение, на котором установлены шпалы 45 для крепления рельсов высокой колеи 7, в середине блоков 70 выполнены выемки 53 (фиг.14) для прохождения деталей тормозной системы вагона, на обеих гранях диска 10 выполнены фаски 75 (фиг.15). В устройство входят стационарная часть, находящаяся на переводном узле, и подвижная часть, находящаяся в вагоне.

К колеям 7, 8, 9 перед переводным узлом на расстоянии двух баз вагона предъявляются повышенные требования при строительстве и эксплуатации. Рельсы колеи 7, 8, 9 должны быть как и ролики в сборе 65 выверены, выставлены относительно их общей оси с точностью ±1 мм, относительно горизонтали выверены и выставлены с точностью ±0,5 мм. Для регулировки роликов в сборе 65 нужно их собрать фиг.15 и фиг.16. Ролики в сборе 65 монтируют с равным шагом t. Для примера возьмем шаг t=160 мм. Количество роликов в сборе в один ряд равно 21 комплекту, количество рядов - 4. Сначала монтируют крайние ролики в сборе 65 в ряду, закрепляя их болтами 77 и шайбами 78. Берут монтажную планку ровную длиной 3500 мм, закрепляют его концы, касаясь роликами 66 к планке, к крайним роликам в сборе 65. Затем монтируют промежуточные ролики в сборе 65, касаясь роликами 66 к монтажной планке. Так монтируют 4 ряда роликов в сборе 65. Еще несколько раз проверяют точность монтажа (фиг.16), чтобы выполнилось требование Х/2 от оси, где Х - расчетное расстояние между дисками 10 колес 6 вагона (фиг.3). В конце монтажа затягивают болты 77, 81 до упора. Зазор Ш между головкой болта 67 и роликом 66 обеспечивается наличием уступа в резьбовой части и гладкой цилиндрической частью болта 67. Зазор Ш должен быть для того чтобы свободно вращался ролик 66.

Монтаж фиксаторов 57 по колее трудностей не вызывает см. фиг.12, 13, так как ролик 62 в сборе свободно проходит через полую часть корпуса 51, прижимают фиксатор 57 пружиной 59 посредством ввинчивания крышки 52 в резьбу корпуса 51 с помощью шестигранной головки 60 ключом регулируют усилие затяжки пружины 59. Проволокой 61 связывают крышки, предохраняя их от отвинчивания. Ролики 62 самоустанавливаются по радиусной выточке на оси 1. Ролики 62 нужны для увеличения срока службы конца фиксатора 57, уменьшения износа оси 1 в местах перехода от одной радиусной выточки 56 до другой.

Монтаж полуколец 21 и 22(фиг.10) производят так, чтобы головки болтов 23 находились на внешней стороне, не сопрягались со ступицами колес 5 и 6. После заворачивания болтов 23 связывают их головки проволокой 54, предохраняя их от проворачивания.

Сборка болтов 12 со втулками 13 (фиг.9) облегчится, если внутреннюю полость втулки смазать консистентной смазкой типа ЦИАТИМ 202 или другой вязкой смазкой. Проволокой 17 связывают болты 12 от отварачивания. Для удобства сборки и регулировки двух рядов роликов в сборе 65 располагают их под острым углом к колее 7.

Собранные пакеты подныривающих шпонок (фиг.6) вставляют в верхние шпоночные пазы 35 оси 1, подводят раздвижное колесо 5, совмещая со шпонкой с скошенными боками 36, продвигают колесо по шпонке 34, поворачивают по фазе для сборки с нижними шпоночными пазами, заполняют все пазы шпонками 34, контролируют возможность утопания шпонок 34 по пазам 35. Предварительно заполняют пространство между пружинами 37 (фиг.7) консистентной смазкой. Отверстия 55 позволяют смазывать сопрягаемые поверхности оси 1 и колеса 5 смазкой во время подныривания шпонки 34 в паз 35. Устройство работает следующим образом.

Состав вагонов 3 подъезжает слева к переводному узлу. Надо перевести с колеи 9 /1435 мм/ на колею 8 /1520 мм/. Перевод осуществляется автоматически при езде со скоростью до 15 км/час вне зависимости от того, как составлены вагоны, передом или задом. При наезде на "лыжу" 39 ролик 40, соединенный с краном пневматическим 42 посредством рычага 41, поворачивает шпиндель крана 42, открывая вход сжатому воздуху (фиг.8) пневмосистемы 47 вагона 3. Воздух поступает в пневмоцилиндр 48. Система рычагов 49 вагона, соединенная с пневмоцилиндром 48, давит на круг катания колеса 5 посредством тормозной колодки 4. Вагон 3 катится по колее 7, наезжая на нее осями 1. B местах контакта с рельсами колеи 7 оси 1 имеют покрытие порошковое твердосплавное, предохраняющее ее от истирания. Так как колесо 6 вращается, а колесо раздвижное 5 застопорено колодкой 4, то происходит проскальзывание колеса 5 по оси 1 за счет подныривания шпонок 34 в шпоночный паз 35 (фиг.3). Диски 10 вспомогательных колес 6 входят в пространство межроликовое роликов в сборе 65 (фиг.1, фиг.15, фиг.16). Колеса 5 и 6 обезгружены за счет наезда оси на рельсы 7. Диски 10 на обеих сторонах оси 1 тесно контактируют с роликами 66. Диски 10 имеют фаски, например 8×45°, на обеих гранях, что обеспечивает мягкое вхождение обеих дисков на оси одновременно в межроликовые пространства роликов в сборе 65. Межроликовое пространство, заполненное диском 10, имеет зазор, например, 5 мм. Величина этого зазора больше величины смещения двух роликов в сборе 65, величина которого соответствует 4,25 мм. Это видно из следующих расчетов. Величина смещения раздвижного колеса 5 на одной стороне тележки соответствует 85/2=42,5 мм. Поперечное смещение роликов в сборе 65 в одном ряду будет 42,5/20=2,125 мм. Число 20 это количество шагов роликов в сборе 65 в ряду. Ролики 66 касаются поверхности диска 10 по хорде, в длине хорды умещается два шага t между роликами в сборе 65, например t=160 мм. Поперечное смещение двух шагов t между роликами соответствует 2,125×2=4,25 мм, что меньше зазора 5 мм. Кольцо ограничительное 84 запрессовано на ось 1, пред охраняет тележку от возможного сползания с рельсов 7 во время езды по переводному узле.

Диски 10 на обеих сторонах оси 1 претерпевают воздействие роликов 66, собранных роликов в сборе 65. Контактная хорда диска 10 находится близко к ступице колеса 6 поэтому прогиб диска от воздействия роликов 66 по величине мал, можно пренебречь, так как он умещается в разницу, выраженную арифметически 5-4,25=0,75 мм. При движении диска 10 от одного ролика в сборе 65 к другому он смещается на величину 2,125 мм, а так как их в ряду 20, то общее смещение диска 10 после переезда роликового узле будет 2,125×20=42,5 мм на сторону.

Поперечные смещения роликов 66 в 2,125 мм на 1 шаг преобразуется дисками 10 колеса 6 в продольные перемещения колес 6 и 5 по оси 1. Смещающийся диск 10 с колесом 6 воздействует на колесо 5 посредством болтов 12 с соединенными с ними втулками 13 находящимися в кольцевой выточке 18. Колесо 6 претерпевает одновременно вращательное движение с осью 1, шпонкой 20 и продольное смещение по шпонке 20. Колесо 5 не вращается, так как сжат тормозной колодкой 4, а претерпевает смещение по оси 1, дает ему такую возможность выточка кольцевая 18 со втулкой 14. Осевое перемещение колес 5 и 6 продолжается до контакта ступицы колеса 5 с полукольцами 21, 22. Датчик автоматики 16 срабатывает, дает сигнал о качестве блокировки системы автоматики. Ролики 62 фиксаторов 57 занимают свое положение на выточке радиусной 56 оси 1, соответствующее на колее. Когда ролик 40, катясь по "лыже" 39, опустится вниз под действием пружины 46, кран 42 перекроет подачу сжатого воздуха (фиг.8). Работа крана 42 одного вагона аналогична работе ручного крана экстренной остановки пассажирского вагона. Пневмоцилиндр 48 с помощью системы рычагов 49 заставит тормозные колодки 4 принудительно отойти от колес 5 одновременно обеих тележек. К этому времени вагон прикатится к колее 8, вес вагона будет давить на рельсы колеи 8. Переводной процесс осуществляется в обезгруженном состоянии колес 5 и 6. Если же во время движения состава вне переводного узла произошло срабатывание тормозной системы 4, то колесу 5 приходится останавливать свое вращение, а вместе с ним перестанут вращаться ось 1, колесо 6 из-за наличия упругих шпонок 34. Пружины 37 рассчитаны или подобраны таким образом, чтобы преодолеть момент инерции оси 1 и колеса 6. Если надо перевести состав вагонов 3 на колею 9, то надо их завести на переводной узел справа. Процесс перевода пройдет аналогично описанному и не зависит от ориентации вагонов по принципу зад-перед. Отличие в том, что контактировать с диском 10 будут другие ролики 66 и с другой стороны дисков, а колеса будут сходиться.

Подныривающие шпонки дают возможность колесам, расположенным на разных сторонах тележки, иметь разные угловые скорости. Такое соединение колеса с осью сокращает явление - проскальзывание поверхности катания колеса о рельс, уменьшает их износ.

Действующие силы на диски 10, расположенные на разных сторонах оси 1, будут противоположными. На ролик 66 (фиг.15) действует сила, противодействующая смещению колеса 6. Через болт 67 сила передается кронштейну 72, затем профилям 73 и 74, которые сварены к плите основания 76. От основания 76 через болты 77 с шайбами 78 сила передается плите толстостенной 79, которая приварена к связи стальной 64. Связь 64 сварена с цельными уголковыми профилями 63, объединяющими бетонные блоки 70 в единое сооружение. Силы гасятся в бетонных блоках через цельные угловые профили 63. В процессе эксплуатации происходит износ роликов 66 и параллельных стенок диска 10. Возникший износ компенсируется смещением роликов в сборе 65 (фиг.16) посредством заворачиванием болтов 81, при этом необходимо затянуть болты 77 (фиг.15). Ежемесячно проверяется расстояние Х между роликами в сборе 65 и расстояние Х+85 с другого конца ряда роликов в сборе 65. Для обеспечения надежности устройства при езде по колеям 8, 9 служат фиксаторы 57, расположенные по окружности цилиндрической части колеса 6 (фиг.3, фиг12, фиг.13). Фиксаторы на конце собраны с роликами 62, которые контактируют с радиусной выточкой 56 на оси 1, копируют форму этой выточки. Ролики 62 могут вращаться по втулке 24, изготовленной из латуни или бронзы. Целостность сборки (фиг.13) обеспечивают головка оси 19 с одной стороны и гладкая шайба 44, пружинная шайба 43, болт 58, сильно затянутый, с другой стороны. На другом конце фиксатор 57 контактирует с торцом цилиндрической пружины 59, который сжимается заворачиванием крышки 52 по резьбе корпуса 51. Внутренняя часть корпуса пропускает ролик 62 в сборе с болтом 58. Ролик 62 постоянно находится прижатым к выточке 56, требуемая сила прижатия обеспечивается сжатием пружины 59, поворачивая крышку 52 за шестигранную головку 60.

Тормозные колодки 4 фиксированы на определенной колее за счет тесного контакта радиусной головки штока 29 с радиусной проточкой 27 на удлиненной оси 25, прикрепление и к тележке с помощью гайки 26 (фиг.5). Ход колодки 4 ограничен гайкой 32, законтренной шпонкой 33. Усилие прижатия головки 28 штока 29 регулируется сжатием пружины 30 с помощью вращения направляющей 31 с мелкой резьбой. Смещение колодок 34 в след за смещением колеса 5 происходит как за счет силы трения между колодкой и поверхностью катания колеса во время прижатия колодки к колесу рычагами, так и за счет того, что башмаки колодок выполнены вильчатой формы 15, способные охватывать обод колеса во время переводного процесса и освобождаться от обода при езде по колеям 8 и 9. Усилие пружины 30 таково, что обеспечивает нахождение головки 28 штока 29 на радиусной проточке 27 оси 25 во время колебаний при езде по колеям 8, 9, но дает возможность штоку переходить с одной проточки 27 на другую во время переводного процесса. Подпружиненные штоки 29 обеспечивают Надежность во время езды по колеям 8, 9, сохраняя фиксированное положение колодок.

Длина вспомогательной колеи 7 вычислена как сумма 2Л+2Л1+Л2, где Л - длина базы вагона, Л1 - расстояние между осями спаренных колес тележки, Л2 - длина ряда роликов в сборе 65.

S1 - длина высокой части "лыжи", фиг.8.

"Лыжи" 39 размещены в средней части вспомогательной колеи 7 (фиг.1, фиг.3). Лыжи выполнены из цельной стальной полосы толщиной не менее 5 мм, шириной 100 мм, к нижней стороне ее приварены кронштейны с шагом 400 мм для жесткости. Длина лыжи вычислена как сумма Л+2Л1+Л2.

В переводном узле, когда вспомогательные колеса 6 наедут на вспомогательные рельсы 7, просвет между кругами катания колес 5 и верхними поверхностями рельсов 8, 9 больше, чем высота буртов раздвижных колес 5, чтобы бурты не помешали процессу перевода. Габариты тележек не измены. Количество цельных призматических шпонок 20 на вспомогательном колесе не менее двух для уменьшения дисбаланса. Количество подныривающих шпонок 34 не менее четырех. Перемычка 38 обеспечивают жесткость и целостность шпонок. К - глубина пазов на колесе 5. Глубина шпоночного паза 35 с прямобочными боками такова, что вмещает суммарную высоту шпонки 34, высоту сжатой пружины 37, толщину направляющих для пружин 50.

Рессорные и буксовые узлы сохранены без изменений, что дает возможность производит диагностику в движении /ПОНАБом, ДИСКом/, узнавать состояние ходовой части вагона. Преимущества устройства: 1/переводной процесс происходит при обезгруженном состоянии колес, 2/перевод осуществляется диском, уменьшающим величину прогиба колеса, 3/не требуется ориентация вагона по принципу зад-перед, 4/проведенные опытные работы по смещений раздвижного колеса воздействием на его обод в прошлых годах показали отрицательный результат по причине - обод колеса пружинит, предлагаемое устройство поможет технически решить проблему смещения раздвижных колес с требуемой точностью исполнения и надежностью.

Экономическая эффективность устройства складывается из: 1/устройство позволяет осуществлять перевод колесных пар автоматически, увеличивается производительность, труда, 2/применение дисков исключает заклинивание раздвижных колес, а фиксаторы обеспечивают надежность во время езды по широкой и узкой колеям, 3/идея устройства позволяет использовать ее и для пассажирских вагонов, 4/затраты на изготовление устройства окупаются за 3 года.

Литература

1 Патент №576058 E01B 25/00, B61F 7/00.

2 Патент России №2309071 C2, МПК B61F 7/00.

3 Тележка двухосная, модели 18-00.

4 Колесо цель покатанное ГОСТ 9036-88 С.2.

5 Реферат ВНИИЖТ о применяемых конструкциях раздвижных колесных пар. - Москва, ул. 3Я Мытищинская - д.10.

Устройство для перевода колесных пар тележки с одной колеи на другую, содержащее неподвижный участок пути, датчик качества блокировки системы автоматики, высокие рельсы внутренней вспомогательной колеи, вспомогательные колеса, собранные на оси с упругими шпонками, штуцеры, соединенные болтами с раздвижными колесами, колодки тормозной системы, имеющие возможность осевого перемещения при тесном контактировании с раздвижными колесами, и фиксации по колее подпружиненными штоками, к середине высокой внутренней вспомогательной колеи прикреплена "лыжа", вводящая в действие тормозные колодки посредством рычагов, отличающееся тем, что вспомогательные колеса посажены на ось на призматические шпонки и выполнены с дисками для контакта с роликами, которые собраны на прокатных профилях, закрепленных на блоках высокой колеи с возможностью регулирования расстояния между роликами, ролики в сборе расположены параллельно рядами для обеспечения возможности как схождения колес так и их расхождения, фиксаторы колес по колее расположены по окружности цилиндрической части вспомогательных колес, на конце фиксатора закреплен ролик, имеющий возможность сопрягаться с радиусной проточкой оси, другой конец фиксатора упирается на торец цилиндрической пружины, установленной на крышке, имеющей возможность заворачиваться по резьбе в корпусе, раздвижные колеса посажены на ось на упругие шпонки, башмаки тормозных колодок выполнены вильчатыми, концы соединительных болтов колес вставлены во втулки, имеющие возможность катиться по кольцевой выточке раздвижного колеса, в средней части блоков высокой колеи выполнена выемка.