Клапанный затвор для композитных и картонных упаковок с автоматическим открыванием упаковки откидыванием крышки

Иллюстрации

Показать всеКлапанный затвор состоит из рамочного базового элемента, который предназначен для наварки или наклейки своей плоской нижней стороной на композитную или картонную упаковку. При этом базовый элемент имеет выступающую вверх кольцевую консоль для формирования открытого внутрь выливного штуцера. На базовом элементе также поворотно закреплена крышка для откидывания и повторного запирающего защелкивания. Причем через внутреннюю открытую сторону консоли пролегает язычок, закрепленный в опорах с возможностью поворота относительно базового элемента. При этом ось поворота язычка проходит параллельно и непосредственно перед осью крышки. Причем между язычком и крышкой имеются средства принудительного закрывания, обеспечивающие при откидывании крышки принудительное движение язычка вниз в направлении, встречном движению крышки, с одновременным разрезом или разрывом и отворачиванием вниз участка упаковки, расположенного под затвором. То есть, при виде сбоку, крышка поворачивается по часовой стрелке, а язычок - против часовой стрелки. Заявленное изобретение обеспечивает создание затвора, который обеспечивает при открывании крышки чистое, легкое и полное открывание, а также надежное ужерживание крышки в открытом состоянии. 9 з.п. ф-лы, 18 ил.

Реферат

[0001] Настоящее изобретение относится к клапанному затвору для композитных и картонных упаковок, обеспечивающему автоматическое открывание упаковки откидыванием крышки. При этом, главным образом, имелись в виду композитные упаковки из фольгированной бумаги для упаковки, например, молока, фруктовых соков, различных безалкогольных напитков либо вообще жидкостей непищевого назначения. Данная укупорка может быть также использована для композитных и картонных упаковок, в которых хранятся или упаковываются сыпучие продукты, такие как сахар, крупа или различные химикаты и т.п. Если затвор функционирует для композитных упаковок, изготовленных из ламинатов, усиленных синтетической пленкой, то понятно, что он может быть использован и в обыкновенных бумажных и картонных упаковках, которые разрываются значительно легче из-за отсутствия ламинатной пленки.

[0002] Фольгированная бумага композитных упаковок представляет собой многослойный материал (ламинат), например, из картона или бумаги, покрытый пластиком, например полиэтиленом и/или алюминием. Уплотняющая пленка состоит из алюминиевой или синтетической пленки, приклеенной к картонному слою упаковки на внутренней стороне композитной упаковки. Однако она также может быть образована полиэтиленовым слоем, навариваемым на внутреннюю сторону картонного материала композитной упаковки с помощью высокочастотной сварки. Обычно объемы таких упаковок из подобных слоистых материалов составляют от 200 мл до 2 л и более.

[0003] Известны различные исполнения пластиковых затворов для закрывания таких композитных упаковок. Они состоят из привариваемого на композитную упаковку базового рамочного элемента и поворотной относительно него крышки, которая перекрывает рамку и, тем самым, запирает базовый элемент и, в большинстве случаев, имеет гарантийное средство, которое необходимо разорвать при первом открывании крышки.

[0004] Существенным недостатком известных на сегодня затворов является то, что место, где затвор устанавливается на композитную упаковку, должно быть предварительно обработано, для чего имеется несколько вариантов. Часто на этом месте в композитной упаковке пробивается отверстие, соответствующее форме открытого отверстия затвора, которое затем снова дополнительно закрывается герметизирующей пленкой. И только затем на упаковку над пробитым отверстием устанавливается затвор, так что при открывании крышки герметизирующая пленка удаляется. Например, для этого бывает предусмотрен рычажок, который проходит в отверстие базового элемента. Рычажок сверху имеет нажимную кнопку, на которую пользователь может надавить одним пальцем, после чего рычажок движется вниз и при этом разрывает и придавливает вниз герметизирующую пленку. В результате образуется неаккуратное выливное отверстие, рычажок после нажатия остается в сливном отверстии наклоненным вниз и мешает в дальнейшем вытеканию, если не рассматривать достаточно затруднительный случай, когда он вытягивается вверх, отрезается или обрывается. Кроме того, нажатие на герметизирующую фольгу пальцем не является особенно гигиеничным. Пальцы могут быть загрязнены, и, вообще, с пальцев в питьевую жидкость могут попасть бактерии.

[0005] В другом варианте композитная упаковка предварительно ослабляется сложным образом в том месте, где будет наклеен или наварен затвор. Например, пленочный материал пробивается до соответствующей герметизирующей пленки. Однако это требует особо точных пробивных инструментов и оборудования. Если пробивка получится слишком глубокой, то герметизирующая пленка будет повреждена или пробита, после чего композитная упаковка уже не может быть стерильно закрыта. Если пробивка будет недостаточной, то у потребителя возникают проблемы при открывании упаковки, так как он только с трудом сможет открыть композитную упаковку в месте установленного затвора. Другая предварительная обработка использует лазерную технику. Лазерным лучом ослабляется периметр выдавливаемого или удаляемого участка композитной упаковки таким образом, чтобы все еще обеспечивалась герметичность, т.е. герметизирующая пленка оставалась неповрежденной. И эта предварительная обработка является сложной и дорогой. Лазерный луч должен быть точно настроен на ламинатную пленку, так чтобы она ослаблялась ни слишком слабо, ни слишком сильно. Однако поскольку ламинатные пленки имеют определенный технологией изготовления допуск на толщину, то дополнительной проблемой оказывается настройка как пробивки, так и ослабления с помощью лазера. Так или иначе, необходимы дорогие машины и аппараты. Кроме того, предварительные обработки, независимо от способа выполнения, должны быть сделаны точно на нужном месте ламинатной пленки, а пластиковые затворы затем должны быть очень точно расположены над этими предварительно обработанными местами. Чтобы все это обеспечить, нужны значительные технические усилия, требующие больших затрат.

[0006] Другим недостатком известных устройств является то, что упаковку нужно вскрывать дополнительно, надавливая пальцем на герметизирующую пленку после первоначального откидывания крышки. Но такой способ открывания упаковки не гигиеничен, более того, герметизирующая пленка обычно не убирается чисто и полностью из просвета внутри выступающего края. Более того, герметизирующая пленка оказывается разорванной не вдоль всего открытого отверстия затвора, а где-то в средней его части, и она не продавливается нужным образом внутрь композитной упаковки. В результате образуются рваные края по обеим сторонам, которые выступают внутрь композитной упаковки, мешают и ограничивают свободное и чистое выливание содержимого.

Если композитная упаковка слишком сильно наклонена в положении выливания, то часто слишком малые размеры отверстия нижней части не обеспечивают достаточного притока воздуха внутрь композитной упаковки. Это приводит к мешающему бульканью, то есть к прерывистому, волнообразному выливанию содержимого, что затрудняет направленное, дозированное выливание в стакан или чашку.

[0007] Также отсутствуют затворы с выливным отверстием такого размера, чтобы через него проходила столовая ложка или дозирующая ложка аналогичного размера. Поэтому известные картонные упаковки для зерновых хлопьев и аналогичных продуктов представляют собой всего лишь картонные оболочки для находящегося внутри пластикового пакета. Чтобы ее открыть, сначала необходимо руками надорвать картонную упаковку так, чтобы затем можно было открыть ее верхнюю сторону откидыванием вверх фальцованных граней или разрыванием упаковки вдоль перфорации. Только потом можно взяться за внутренний пластиковый пакет, немного его вытащить и срезать угол ножницами или ножом. Содержимое затем высыпается, для чего картонная упаковка наклоняется и слегка встряхивается, но высыпание сравнительно трудно поддается контролю. Подобная упаковка не обеспечивает аккуратного закрывания после первого открывания. Желательно было бы иметь повторно закрывающийся затвор с отверстием для высыпания достаточного размера, то есть, по крайней мере, около 10 см2 - 20 см2. Емкости, содержимое которых следует извлекать с помощью ложек, должны иметь затвор с таким же или с еще большим проходом в свету, т.е. отверстием для высыпания, так, чтобы столовую или специальную порционную ложку можно было ввести внутрь через отверстие для высыпания и извлечь с порцией содержимого. Подобный затвор был бы тогда пригоден, например, для композитных или простых картонных упаковок с различными гранулированными или порошковыми продуктами, как, например, молочный порошок, добавки к напиткам, рис, мука и продукты с подобной консистенцией, как пищевые, так и непищевые. Поскольку герметичность для гранулированных товаров обеспечивается легче, то можно использовать значительно более тонкие ламинаты, чем для упаковок с жидкостями, и композитные упаковки разрываются в этом случае значительно легче.

[0008] Однако известные пластиковые затворы также неудовлетворительно работают и с других различных точек зрения. Прежде всего, форма выливного носика этих затворов не достаточно эффективна; при прекращении выливания содержимого жидкость стекает по внешней стороне носика и далее вниз по композитной упаковке. Это стекание содержимого по внешней стороне выливного носика доставляет неудобства, т.к. часто вся передняя сторона композитной упаковки становится грязной.

[0009] Кроме того, во многих известных затворах крышка не удерживается надежно в открытом положении, в результате крышка постепенно снова закрывается вследствие напряжений материала в области пленочного шарнира между крышкой и нижней частью и мешает выливающейся струе, поэтому приходится специально придерживать крышку в открытом положении другой рукой. Во многих случаях одна рука требуется, чтобы держать композитную упаковку и выливать содержимое, а другая рука держит, например, наполняемый стакан. Тогда не хватает рук, чтобы придерживать крышку открытой, и очень затруднительно одной рукой одновременно выливать содержимое упаковки и удерживать крышку в открытом положении.

[0010] Кроме этого известные выливные затворы редко имеют удобные запечатывающие гарантийные приспособления, которые должны свидетельствовать о первом открывании, т.е. первом откидывании крышки затвора. При некоторых решениях необходимо отрывать гарантийную ленту, которую нужно захватить двумя пальцами. На практике это трудноосуществимо. Например, если пользователь использовал крем для рук или крем от загара, то ему будет трудно оторвать гарантийную ленту, пока у него жирные руки. В перчатках открывать затвор практически невозможно. И, наконец, повторное закрывание решено не удовлетворительно, поскольку затворы не закрываются достаточно герметично после опускания крышки.

[0011] Исходя из вышеизложенного для решения вышеназванных проблем следует создать клапанный затвор для композитных и картонных упаковок, который обеспечивает при откидывании крышки автоматическое, абсолютно гигиеничное, чистое, легкое и полное открывание ламинированного материала или картона в свету выливного отверстия и, при этом, не требует предварительной обработки ламинированного материала. Далее, выливной затвор после открывания должен обеспечивать непрерывное выливание жидкости струей достаточной ширины без бульканья. Затвор также должен изготовляться и быть работоспособным при таких своих размерах, чтобы им можно было оснащать композитные или картонные упаковки для сыпучих порошковых и гранулированных продуктов, допуская при этом в открытом положении ввод столовой или другой порционной ложки через отверстие для высыпания и извлечение ее с порцией содержимого. Далее, выливной затвор в специальном исполнении должен иметь надежное средство гарантии первого открывания, и при этом затвор должен легко открываться первый раз. Далее, затвор должен обеспечивать, чтобы крышка сама надежно удерживалась в открытом или закрытом положении. И, наконец, он должен обеспечивать выливание без притяжения струи жидкости к внешней стороне выливного носика и герметичное повторное запирание после использования.

[0012] Главная задача решается клапанным затвором для композитных и картонных упаковок с автоматическим открыванием упаковки откидыванием крышки затвора, состоящего из рамочного базового элемента, который предназначен для наварки или наклейки своей плоской нижней стороной на композитную или картонную упаковку и имеет выступающую вверх кольцевую консоль для формирования открытого внутрь выливного штуцера, а также закрепленную поворотно на этом базовом элементе и формируемую из него крышку для откидывания и повторного защелкивающего запирания на базовом элементе, причем данный клапанный затвор отличается тем, что через внутреннюю открытую сторону консоли пролегает язычок, закрепленный в опорах с возможностью поворота относительно базового элемента, и между язычком и крышкой имеются средства принудительного закрывания, обеспечивающие при откидывании крышки принудительный поворот язычка вниз, в направлении, противоположном движению крышки, с одновременным разрезом или разрывом и отклонением вниз участка упаковки, расположенного под ним.

[0013] На фигурах представлены в различных видах несколько примеров исполнения такого клапанного затвора. Ниже подробно описываются эти клапанные затворы и их функции.

Показано:

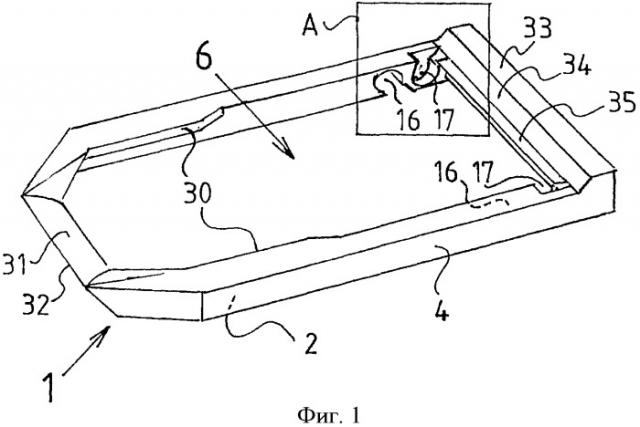

Фиг.1: Базовый элемент клапанного затвора.

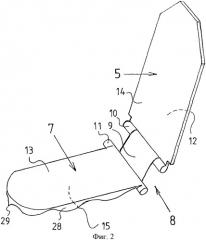

Фиг.2: Язычок и крышка клапанного затвора согласно фиг.1.

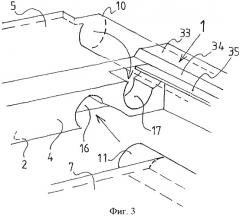

Фиг.3: Фрагмент А из фиг.1, а именно опорные гнезда для установки язычка и крышки на поворотных опорах в базовом элементе.

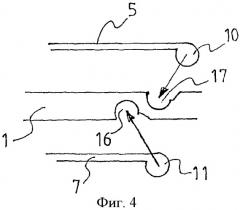

Фиг.4: Установка язычка и крышки в базовый элемент, вид сбоку, схематическое представление.

Фиг.5: Клапанный затвор в сборе, состоящий из базового элемента, язычка и крышки, наваренный на композитную упаковку.

Фиг.6: Клапанный затвор в частично открытом состоянии.

Фиг.7: Язычок и крышка клапанного затвора для двухступенчатого надрыва и наклона участка упаковки.

Фиг.8: Крышка и язычок из фиг.7 в исходном состоянии при закрытой крышке, вид сбоку, схематическое представление.

Фиг.9: Крышка и язычок из фиг.7 после открывания крышки примерно на 20° от базового элемента для первой ступени надрыва, вид сбоку, схематическое представление.

Фиг.10: Язычок и крышка клапанного затвора в варианте для двухступенчатого надрыва и наклона участка упаковки.

Фиг.11: Крышка и язычок из фиг.10 в исходном состоянии при закрытой крышке, вид сбоку, схематическое представление.

Фиг.12: Крышка и язычок из фиг.10 после открывания крышки примерно на 20° от базового элемента для первой ступени надрыва, вид сбоку, схематическое представление.

Фиг.13: Крышка и язычок на второй ступени открывания после откидывания крышки примерно на 80° от базового элемента во время второй ступени надрыва упаковки, вид сбоку, схематическое представление.

Фиг.14: Крышка и язычок после полного откидывания крышки примерно на 120° от базового элемента и после завершения второй ступени надрыва упаковки язычком, вид сбоку, схематическое представление.

Фиг.15: Альтернативное исполнение клапанного затвора с поворотными валами, образующими на участках вдоль своих осей зубчатые штанги.

Фиг.16: Альтернативное исполнение клапанного затвора с поворотными валами, образующими на участках вдоль своих осей зубчатые штанги, обеспечивающее двухступенчатый надрыв упаковки и наклон язычка, показано закрытое состояние.

Фиг.17: Исполнение клапанного затвора согласно фиг.16 в открытом состоянии.

Фиг.18: Исполнение клапанного затвора, позволяющее отливку в виде цельной детали.

[0014] На Фиг.1 изображен, прежде всего, базовый элемент 1 для клапанного затвора как первая из двух пластиковых литых деталей. Этот базовый элемент 1 образует почти прямоугольную рамку, которая наваривается или наклеивается своей нижней стороной 2 на композитную или картонную упаковку. Базовый элемент образует направленную вверх консоль 4, создающую, в принципе, выливной или высыпной штуцер. В передней области этой рамки сформован выливной носик 31 с острой отсекающей кромкой 32. Внутренняя сторона рамки остается свободной и образует открытое проходное сечение 6 выливного штуцера, сформированного на рамке. В передней области базового элемента 1 расположены направленные внутрь, выступающие в просвет внутренние края 30, которые служат упорами, как будет разъяснено несколько позже. В задней области базового элемента на обеих внутренних сторонах консоли 4 находятся по два опорных гнезда 16, 17. Они предназначены для крепления шеек валов, как будет разъяснено несколько позже. Опорные гнезда имеют U-образную форму, то есть открыты с одной стороны. Передние опорные гнезда 16 отформованы, при этом, с нижней стороны 2 базового элемента 1, а именно направлены под углом около 45° наклонно вверх и вперед относительно нижней стороны базового элемента 1. Сразу за этими опорными гнездами 16 расположены опорные гнезда 17, которые отформованы с верхней стороны базового элемента 1, а именно также направлены под углом около 45° относительно верхней стороны базового элемента 1, однако наклонно вниз и вперед.

Позади опорных гнезд 16, 17 находится задняя перемычка базового элемента 1, образующая надставку 33, передняя наклонная плоскость 34 которой расположена на одной прямой с задней наклонной и плоской поверхностью выемки 17. Между надставкой 33 и лежащей под ней частью базового элемента 1 может быть отформована рабочая кромка уплотнения 35, выступающая вперед относительно наклонной плоскости 34. Эта рабочая кромка может быть отлита из того же материала, т.е. как цельная деталь с базовым элементом 1, или отлита дополнительно из другого компонента.

[0015] На фиг.2 изображена вторая литая деталь клапанного затвора - откидная крышка, состоящая из язычка 7 и крышки 5. Язычок 7 впереди имеет полукруглый конец, по краю язычка сформировано острое, выступающее вниз лезвие 28, имеющее на кончике язычка выступающее вниз прокалывающее острие 29. Это острое лезвие 28 образовано выступающей вниз кромкой язычка, которая на внутренней стороне может быть усилена ребрами относительно нижней стороны 15 пластины язычка. Язычок 7 задней своей стороной переходит в поворотный вал 11, диаметр которого соответствует, примерно, тройной толщине пластины язычка. При этом верхняя сторона 13 язычка 7 направлена по касательной к поворотному валу 11. Соответственно, поворотный вал 11 выступает над пластиной язычка в задней ее части, примерно, на две трети своего диаметра. Длина поворотного вала выбрана несколько больше ширины язычка 7, так что вал с обеих сторон выступает за язычок. Выступающие концы образуют шейки вала, которые могут вставляться снизу в уже описанные опорные гнезда 16 на базовом элементе 1. Как уже выше описано, выступающий вниз край язычка 7, образующий лезвие 28, может иметь максимальную высоту, равную диаметру поворотного вала 11. Немного сзади и выше язычка 7 образована крышка 5. Она имеет на своей задней стороне поворотный вал 10, и, также как и язычок 7, верхняя сторона 12 крышки 5 направлена по касательной к поворотному валу 10.

Толщина пластины крышки составляет также около 1/3 диаметра поворотного вала 10, имеющего такой же диаметр, что и поворотный вал 11 язычка 7. Из соображений литейной технологии поворотные валы 10, 11 могут быть выполнены частично полыми снизу, например, из ряда отстоящих друг от друга дисков нужного диаметра, соединенных между собой тонкой внешней стенкой вала. Между язычком 7 и крышкой 5 имеются средства принудительного закрывания 8, обеспечивающие при откидывании крышки 5 принудительное движение язычка 7 вниз с одновременным разрезанием или разрывом и отворачиванием вниз участка упаковки, расположенного под ним, в противоположном движению крышки 5 направлении. Эти средства принудительного движения 8 реализованы здесь в виде стяжной ленты 9. А именно, язычок 7 соединен с крышкой 5 через стяжную ленту 9, причем последняя проведена следующим образом: стяжная лента 9 одним своим концом закреплена или непосредственно отформована на нижней стороне язычка 7. Она закреплена вдоль угла, образованного поворотным валом 11 вдоль нижней стороны язычка 7 с ним же, оттуда стяжная лента 9 проведена вокруг поворотного вала 11 вниз и затем вверх и отформована вместе с поворотным валом 10 на нижней стороне крышки 5, например, вдоль угла между поворотным валом 10 и нижней стороной крышки. В этом случае язычок 7, стяжная лента 9 и крышка 5 образуют единую литую деталь. В качестве варианта стяжная лента 9 может быть проведена через паз в пластине язычка, причем паз пролегает вдоль угла, образованного на нижней стороне язычка между поворотным валом 11 и нижней стороной язычка. Паз может иметь суживающееся книзу сечение, а конец стяжной ленты в этом случае должен иметь выступ с клиновидным сечением. Он может быть вставлен снизу через паз. Затем в паз рядом с выступом заклипсовывается планка, имеющая клиновидный профиль, так, что стяжная лента удерживается в пазу силовым тяговым замыканием. Стяжная лента выходит на нижней стороне язычка, обходит кругом поворотный вал 11 и заканчивается на нижней стороне 14 крышки 5. Там стяжная лента отформована в углу и вдоль него, образованного нижней стороной 14 крышки 5 и поворотным валом 10 крышки 5. Если теперь шейки поворотного вала 11 язычка 7 лежат в опорных гнездах 16 базового элемента 1, а шейки поворотного вала 10 крышки 5 - в опорных гнездах 17, то, как видно на фиг.2, при откидывании крышки 5, которая, в данном случае, уже немного приподнята, вследствие геометрического расположения крышки 5 относительно стяжной ленты 9 и язычка 7, стяжная лента натягивается и тянется вокруг поворотного вала 10.

Тяга стяжной ленты 9, тянущейся к язычку 7 вокруг поворотного вала 11, создает на этом поворотном валу 11 вращающий момент, вызывающий сдвиг отформованного на нем язычка 7 из указанной позиции. При повороте крышке 5 поворачивается вверх и назад, язычок 7 движется вниз и назад. Когда язычок 7 с усилием поворачивается вниз, то сначала острие 29 лезвия 28 прокалывает находящийся под ним упаковочный материал, а затем лезвие 28 прорезает его дальше от этого отверстия так, что при поворачивании язычка 7 вырезается и отклоняется вниз находящийся под ним участок упаковочного материала, что будет описано еще более подробно. Усилия поворота язычка 7 для вырезания и откидывания вниз участка упаковки, лежащего под язычком 7, могут при этом быть очень значительными, так как даже тонкая пластиковая стяжная лента имеет очень высокую прочность на растяжение, а силы реакции воспринимаются шейками валов, которые могут поглощать значительные усилия резания.

[0016] Фиг.3 показывает в увеличенном масштабе деталь базового элемента 1, а именно опорные гнезда 16, 17 для установки язычка 7 и крышки 5 на поворотных опорах. Показан нижний угол базового элемента 1 из фиг.1, а именно фрагмент А из фиг.1. Хорошо различимы U-образные опорные гнезда 16, 17. Передние опорные гнезда 16 служат для крепления шеек поворотного вала 11 язычка 7. Здесь видно только одно опорное гнездо 16, в то время как другое, противолежащее и зеркально расположенное - не видно. Эти опорные гнезда 16 отформованы с нижней стороны 2 базового элемента 1, а именно направлены под углом около 45° наклонно вверх и вперед относительно нижней стороны 2 базового элемента 1. На нижней, расположенной в направлении задней стороны базового элемента 1, стороне опорного гнезда 16, образующего длинное U-образное колено, U-образное закругление проведено немного дальше, так что оно охватывает устанавливаемую в гнездо 16 круглую шейку более чем на 180°.

Для установки шейки она вдавливается снизу в опорное гнездо 16, немного растягивая его, и проскальзывает затем в полый цилиндрический квазиподшипник и удерживается в нем. U-образное закругление может, однако, и чисто по касательной переходить в нижнюю сторону опорного гнезда 16, так что круглая шейка будет только на 180° эффективно охватываться подшипником скольжения. Если, однако, базовый элемент 1 наварен или наклеен своей нижней стороной 2 на композитную упаковку, то шейки поворотного вала 11 замкнуты композитной упаковкой в опорных гнездах 16 и, тем самым, удерживаются в своих положениях. При работе, т.е. при активации затвора, действуют только силы в направлении к полукруглой стенке опорного гнезда, но не в противоположном направлении, как будет разъяснено несколько позже. Сразу за опорными гнездами 16 расположены опорные гнезда 17 для шеек поворотного вала 10, которые отформованы с верхней стороны базового элемента 1, а именно направлены под углом около 45° относительно верхней стороны базового элемента 1 наклонно вниз и вперед. Аналогичным образом и эти опорные гнезда 17 могут быть отформованы на своем длинном U-образном колене так, что они будут охватывать установленную шейку 10 более чем на 180°. Шейки 10 вдавливаются в опорные гнезда 17, немного растягивая их U-образные колена. Это является преимуществом, так как шейки 10 фиксируются в своем положении. Однако эта мера не является обязательной, так как при работе, т.е. при открывании затвора, действуют только силы в направлении против U-образного закругления опорных гнезд 17, как будет разъяснено несколько позже. Задняя длинная стенка U-образного колена, поэтому, может быть и плоской. Позади опорных гнезд 16, 17 находится задняя перемычка базового элемента 1, образующая надставку 33, передняя наклонная плоскость 34 которой расположена на одной прямой с задней и плоской поверхностью выемки 17. Между надставкой и лежащей под ней частью базового элемента 1 может быть отформована рабочая кромка уплотнения 35, выступающая вперед относительно наклонной плоскости 34 и плотно прилегающая к поворотному валу 10 вставленной крышки 5. Эта рабочая кромка 35 может быть отлита из того же материала или отлита из другого эластичного материала.

[0017] Фиг.4 показывает на схематичном виде сбоку, как вставляются в базовый элемент 1 крышка 5 и язычок 7. Шейки поворотного вала 10 крышки 5 ложатся в опорные гнезда 17, а шейки поворотного вала 11 язычка 7 ложатся в опорные гнезда 16. Когда язычок 7 и крышка 5 соединены друг с другом в одно целое с помощью стяжной ленты 9, то сначала язычок 7 скручивается на 90° относительно базового элемента 1, проводится сквозь него острием вперед, далее раскручивается в обратную сторону на 90°, и, еще в вертикальном положении относительно базового элемента, обе шейки поворотного вала 11 вставляются снизу в соответствующие опорные гнезда 16 на базовом элементе. Так как язычок 7 выступает вниз, то при слегка откинутой назад крышке стяжная лента 9 не натянута и не мешает, чтобы затем крышка 5, висящая на этой стяжной ленте, заняла свое правильное положение, а шейки поворотного вала 10 могли быть вставлены в соответствующие опорные гнезда 17 на базовом элементе 1.

[0018] Фиг.5 показывает клапанный затвор в собранном состоянии, с базовым элементом 1, язычком 7 и крышкой 5, смонтированный на композитной упаковке 3. Если крышка 5 полностью закрыта, то есть образованный ею клапан полностью опущен на базовый элемент 1, то стяжная лента 9 не натянута, а свободно проходит вокруг поворотных валов к язычку 7 и крышке 5. В показанном здесь состоянии крышка 5 уже слегка приподнята (откинута), и стяжная лента 9 натянута в этом положении. При дальнейшем откидывании крышки 5 сила тяги, действующая на стяжную ленту 9, вызывает крутящий момент на язычке 7, так что он опускается встречно к направлению поворота крышки 5 на базовом элементе 1, как будет позже описано более подробно.

[0019] На фиг.6 изображен описанный клапанный затвор при открытой крышке 5, соответственно, виден образованный ею клапан.

Если крышка 5, как показано, поднимается над базовым элементом 1, то стяжная лента 9, закрепленная или отформованная на нижней стороне 14, вызывает тяговое усилие на стяжную ленту 9 вследствие геометрического расположения поворотного вала 10 на крышке 5. Как описано, стяжная лента 9 проведена вокруг поворотного вала 11 по задней стороне язычка 7 и закреплена или отформована на его нижней стороне. Тяговое усилие, создаваемое стяжной лентой 9 вследствие открывания крышки 5, создает на поворотном валу 11, вокруг которого проведена лента, крутящий момент, передаваемый на язычок 7, отформованный на поворотном валу 11. В результате язычок 7 движется вниз вокруг поворотного вала 11. В то время как крышка 5 на фигуре открывается по часовой стрелке, язычок 7 движется во встречном направлении, то есть, на фиг.6, против часовой стрелки вниз. Если клапанный затвор наварен или наклеен на композитную или картонную упаковку, то сначала острие 29, расположенное впереди на самом кончике язычка, прокалывает упаковку, затем лезвие 28 вырезает по краям язычка участок упаковочного материала, лежащий под язычком 7, и после этого вырезанный участок упаковочного материала отклоняется вниз опускающимся язычком 7. Пока открыта крышка 5 затвора, вырезанный участок упаковочного материала остается отжатым вниз, и, поэтому, просвет затвора надежно открыт для выливания или высыпания содержимого упаковки. Так как затвор может быть выполнен достаточно большим, чтобы через него можно было провести столовую или порционную ложку, то также оказывается возможным, при необходимости, извлечение содержимого упаковки с помощью порционной ложки. При повороте язычка 7 на базовый элемент 1 действуют силы реакции, которые оттягивают его от композитной упаковки. Поэтому базовый элемент, при необходимости, может содержать значительно более широкую рамку, так чтобы на его нижней стороне образовались увеличенные поверхности для наклеивания или наварки, и, тем самым, могли надежно поглощаться действующие силы реакции, предупреждая возможный отрыв рамки от упаковки.

[0020] Фиг.7 показывает усовершенствованный вариант клапанного затвора для двухступенчатого надрыва и наклона участка упаковки.

В отличие от ранее описанного затвора в данном случае язычок 7 в передней области имеет деталь 20, которая соединена с задней областью 18 только пленочным шарниром 19, расположенным поперек язычка 7. Эта передняя деталь 20 может отдельно отклоняться вниз относительно задней области 18 язычка 7. Передняя деталь 20 вдоль своего края имеет лезвие 28, которое выступает вниз и имеет прокалывающее острие 29 на кончике язычка. Для повышения стабильности лезвие 28 может быть укреплено относительно нижней стороны язычка 7 радиальными ребрами. В задней области 18 язычок 7 имеет проем 23. На нижней стороне 21 поворотной передней части 20 язычка 7 сформована стяжная лента 22, которая проходит оттуда через пленочный шарнир 19 назад и затем сквозь проем 23 вверх на верхнюю сторону язычка 7. Эта стяжная лента состоит из того же материала, что и весь затвор. Она обладает гибкостью в результате малой толщины и выдерживает очень большие нагрузки растяжения благодаря качеству материала. Эта стяжная лента 22 на своем конце имеет изогнутый вверх крючок 24 по всей ширине стяжной ленты 22. В качестве сопряженной детали к этой стяжной ленте 22 на нижней стороне 14 крышки 5 расположена такая же гибкая стяжная лента 25, имеющая такие же показатели по изгибу и растяжению. Она отформована недалеко от поворотного вала 10 на нижней стороне 14 крышки 5, простирается оттуда по направлению к переднему концу 26 крышки 5 и слегка наклонена вниз. На своем переднем конце по всей ширине она образует крючок 27. Геометрическое расположение язычка 7 и крышки 5 на базовом элементе, с одной стороны, и геометрическое расположение стяжных лент 22, 25, а также пленочного шарнира 19 выбрано таким образом, что, при показанном здесь угле поворота крышки 5, обращенные друг к другу концы стяжных лент 22, 25 не могут касаться друг друга. Если же крышка 5 будет опущена на язычок 7, то крючки 24, 27 обеих гибких стяжных лент 22, 25 сцепятся друг с другом и создадут, тем самым, силовое тяговое соединение. При этом исполнении клапанного затвора, кроме того, длина стяжной ленты 9 между язычком 7 и крышкой 5 выбрана такой, что в первой фазе открывания крышки лента остается провисшей, и только при угле поворота крышки 5 относительно язычка 7 примерно на 30°-45° создается тяга, и, тем самым, только после этого начинается поворот вниз всего язычка 7. В первой фазе подъема крышки 5 действуют в основном стяжные ленты 22, 25, причем с очень большой силой тяги из-за действующих подъемных сил. Сама крышка 5 при этом всей своей длиной действует как силовой рычаг, а расстояние от ее оси поворота до точки отформовки стяжной ленты 25 действует как рычаг нагрузки. Тем самым достигается умножение действующей на стяжной ленте 25 силы тяги на коэффициент, примерно, 4-6 по сравнению с силой поворота, приложенной к крышке 5. Затем сила тяги действует на стяжную ленту 22, которая начинает смещать вниз переднюю деталь 20 язычка 7. Сила реакции на этот наклон выражается в стремлении задней части 18 язычка 7 повернуться вверх. Однако для задней части 18 это невозможно, так как базовый элемент 1 имеет боковые, выступающие внутрь выступы 30, видимые на фиг.1, в которые упираются оба края верхней стороны задней части 18 язычка 7. В результате, на переднюю деталь 20 язычка действует большая сила поворота. Поэтому эта передняя деталь 20 способна проколоть и надрезать плотный упаковочный материал, то есть сделать полукруглый разрез вдоль лезвия 28 в упаковочном материале. Для создания этого разреза крышка должна быть поднята вверх на угол около 30°-45°, затем, по геометрическим причинам, разрывается сцепление стяжных лент 22, 25, и эти стяжные ленты 22, 25 отходят друг от друга. Чтобы сцепление разрывалось, крючки 24, 27 отформованы таким образом, что они надежно сцеплены при небольшом угле подъема крышки 5, но соскальзывают друг с друга при превышении определенного угла подъема крышки, так как при дальнейшем подъеме крышки 5 увеличивается угол, под которым стяжная лента 25 и ее крючок 27 расположены к крючку 24 на стяжной ленте 22. Поэтому крючки 24, 27 должны иметь соответствующую форму, чтобы они расцеплялись друг от друга при достижении требуемого угла подъема крышки 5. Как только произошло расцепление, язычок 7, как единое целое, вследствие дальнейшего подъема крышки 5, будет тянуться вниз стяжной лентой 9, натянутой при достигнутом в данный момент угле поворота крышки 5.

[0021] Для лучшего разъяснения процесса движения этого клапанного затвора с его двухступенчатым разрывом упаковочного материала на фиг.8 схематически показана крышка 5 и язычок 7 затвора, вид сбоку, в исходном состоянии при закрытой крышке 5. Видно, что стяжная лента 22 вместе со своим крючком 24 отформована на нижней стороне передней детали 20 язычка 7 и проведена вверх сквозь язычок 7. Крышка 5 опущена на язычок 7, на ее нижней стороне 14 отформована стяжная лента 25 с крючком 27, лежащим по другую сторону крючка 24. С другой стороны, стяжная лента 9 лежит свободно между обоими поворотными валами 11, 10, то есть с небольшим люфтом между ее конечными точками крепления.

[0022] Фиг.9 показывает теперь крышку 5 слегка приподнятой над базовым элементом, то есть поднятой также и над язычком 7, так как стяжная лента при этом угле поворота осталась ненатянутой и не создает тягового усилия. Поэтому язычок 7 в целом еще не повернут вниз; зато тягой стяжной ленты 25 на нижней стороне крышки 5 натянулась стяжная лента 22, и, так как язычок 7 не может отклониться вверх из-за выступающих краев 30 на базовом элементе 1, то только передняя деталь 20 отклоняется вниз на шарнире 19, что и показано стрелкой. Прокалывающее острие 29 на лезвии 28 на передней детали прокалывает вследствие этого слоистый материал, лежащий под язычком 7, и, при дальнейшем опускании передней детали 20 язычка 7, в материале делается разрез вдоль лезвия 28. При достижении этой позиции крючки 24, 27 стяжных лент 22, 25 отцепляются друг от друга. В этот же момент натягивается стяжная лента 9 между поворотным валом 11 язычка 7 и поворотным валом крышки 5. Если теперь крышку 5 поднимать дальше, то действует только стяжная лента 9, и язычок 7 как единое целое опускается вниз. Сила реакции при поднимании крышки 5 действует на ее поворотный вал 10, однако поворотный вал 10 вдавливается только в опорные гнезда 16 на базовом элементе и не может из них выскочить. Первая фаза открывания, когда только передняя деталь 20 язычка опускается вниз, очень важна для прокалывания и надрезания упаковочного материала, что является особенно критичным. Надрезанный однажды упаковочный материал далее разрывается значительно легче.

[0023] Фиг.10 показывает альтернативное исполнение язычка 7 для двухступенчатого надрыва упаковки. Здесь передняя деталь 20 язычка 7 является поворотной относительно задней части 18 язычка 7 с помощью пленочного шарнира 19 и сама состоит из трех участков 36, 37, 38, также соединенных друг с другом пленочными шарнирами 39, 40. Стяжная лента 22 отформована на самом переднем участке 38 и проходит оттуда под всей передней деталью 20 язычка 7 и затем, через проем 23, на верхнюю сторону язычка 7. Стяжная лента 22 взаимодействует уже описанным способом со стяжной лентой 25 на нижней стороне крышки 5.

[0024] На Фиг.11 схематически показано это альтернативное исполнение язычка 7 вместе с крышкой 5, вид сбоку. Здесь представлено исходное положение, в котором, при еще закрытом затворе, крышка 5 лежит на язычке 7 и стяжная лента между поворотными валами 10 и 11 еще не натянута. Если теперь