Способ обжига высокодисперсных карбонатсодержащих материалов

Иллюстрации

Показать всеИзобретение относится к технологии термической обработки влажных дисперсных карбонатных материалов во взвешенном состоянии. Способ обжига высокодисперсных карбонатсодержащих материалов включает сушку исходного сырья в восходящем потоке горячих газов с использованием для сушки атмосферного воздуха, подогретого при охлаждении извести, выгружаемой из декарбонизатора, подогрев высушенного сырья перед подачей его на обжиг в декарбонизатор, приготовление в отдельной камере печных греющих газов из атмосферного воздуха, подогретого при охлаждении извести, и продуктов сгорания топлива, обжиг сырья во взвешенном состоянии, циклонное осаждение сырья из потоков технологических газов и очистку отходящих газов. Сушку сырья осуществляют в две стадии: сначала влажное сырье нагревают в противотоке восходящим потоком горячих газов, в которых содержание паров воды превышает 0,1 кг/кг с.в., а затем сырье сушат в попутном восходящем потоке подогретого при охлаждении извести атмосферного воздуха, в котором содержание паров воды не превышает 0,023 кг/кг с.в. Технический результат: получение высококачественной тонкодисперсной извести с минимально возможными издержками производства и наименьшим вредом для окружающей среды. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии обжига во взвешенном состоянии карбонатсодержащих материалов, представленных влажными высокодисперсными отходами и мелом, на высококачественную известь. Изобретение может быть использовано в промышленности строительных материалов, теплоэнергетической, металлургической и химической промышленностях, и, в первую очередь, в целлюлозно-бумажной промышленности.

Известен способ обжига влажного мела во взвешенном состоянии в специальных печах с топкой неполного сгорания (Брусиловский Г.В. Производство извести. М., Государственное научно-техническое издательство химической литературы, 1954 г., стр.92-94). Влажный рыхлый мел загружается в подсушивающую трубу. Снизу в трубу подаются горячие газы, которые представляют собой отходящие печные газы, отдавшие в воздухоподогревателе часть теплоты атмосферному воздуху. Подсушенный мел газовым потоком выносится в сепаратор, посредством которого крупные частицы мела отделяются от мелкой фракции и по специальному патрубку, в который встроена дробилка, возвращаются назад к нижнему концу подсушивающей трубы. Мелкая фракция мела в циклоне-осадителе выделяется из газового потока, который создается дымососом. Из дымососа газы направляются на очистку в фильтры и выбрасываются в атмосферный воздух. Осушенная мелкая фракция мела шнеком подается в полость обжиговой печи, расположенную непосредственно над топкой неполного сгорании, и обжигается. Обжиговая печь представляет собой вертикально установленную трубу, футерованную огнеупором. Свежеобожженная известь в другом циклоне-осадителе выделяется из печных газов, которые затем через воздухонагреватель направляются в сушильную трубу.

Недостатки этого способа: в подсушивающей трубе необходимо создавать такой поток газа, который бы обеспечил витание кусков мела крупных размеров; в кольцевой полости, образованной подсушивающей трубой, сепаратором, патрубком и дробилкой, всегда будет циркулировать значительная балластная часть осушаемого мела; для преодоления газовым потоком аэродинамического сопротивления кольцевой полости требуется производительный дымосос; осушенный мел шнеком подается в печь на обжиг, т.е. заведомо закладывается, что мел подается в зону декарбонизации нагретым до температуры, значительно меньшей температуры диссоциации карбоната кальция, что не гарантирует полное завершение процесса декарбонизации к моменту выноса частиц обжигаемого мела из печи в циклон-осадитель и приводит к повышенному содержанию "недожога" в готовом продукте; рекуперация теплоты отходящих печных газов осуществляется в воздухоподогревателе, который создает дополнительное аэродинамическое сопротивление на пути газов, циркулирующих в полости печи.

Известен способ получения извести и установка для его осуществления (патент RU 2287496, опубл. 20.11.2006 г., Бюл. № 32) путем обжига известняка фракции 0-10 мм на колосниковой решетке. Известняк и твердое топливо перед обжигом разделяются по фракциям. Из определенных фракций известняка и топлива готовят смеси. Полученные смеси послойно размещаются на кварцевом подстилающем слое в специальных жаропрочных стаканах с перфорированным дном. Стаканы в свою очередь устанавливаются на колосниках двух обжиговых камер, которые герметично стыкуются с расположенными ниже вакуумными камерами, установки и накрываются зажигательными горнами, которые устанавливаются на обжиговые камеры. Розжиг смеси производится запальными устройствами, которые используют в качестве топлива газ или нефтепродукты. Газы (в том числе и греющие) движутся через слой обжигаемого материала, горящего и негорящего твердого топлива, подстилающий слой кварцевого щебня, перфорированное дно стакана и колосник сверху вниз. В зоне интенсивного горения твердого топлива температура достигает 1400-1500°С. Атмосферный воздух, расходуемый на горение топлива, прежде чем попасть в горн обжиговой камеры, в которой ведется декарбонизация известняка, проходит снизу вверх через обжиговую камеру, в которой процесс обжига уже завершился, и охлаждает обожженную смесь. Стаканы с обожженной и охлажденной смесью извлекаются из обжиговых камер. Смесь подвергается грохочению с целью удаления из нее подстилочного кварцевого щебня.

Недостатки этой технологии и оборудования, на которой она реализована: сложность подготовки известняка и топлива к обжигу; необходимость использовать сразу несколько видов топлива; нет возможности обеспечить оптимальные режимы обжига известняка, вследствие чего в готовой извести всегда будет присутствовать "недожог" и "пережог", присутствие которого в строительной извести недопустимо; загрязнение извести золой сгоревшего твердого топлива; необходимость регулярной замены вследствие угара дорогостоящих стаканов, изготовленных из жаропрочных сплавов; необходимость регулярного вскрытия полостей обжиговых камер, что создает неблагоприятные условия для работы обслуживающего персонала; необходимость создания дополнительного участка по выделению из активной извести подстилочного кварцевого щебня, оснащенного соответствующим аспирационным оборудованием; необходимость включения в штат обслуживающего персонала вспомогательного рабочего, занятого низкоквалифицированным грязным трудом на подготовке смесей к обжигу и укладке их в стаканы, на загрузке стаканов в обжиговые камеры и на выгрузке стаканов из них, на выделении из обожженной смеси кварцевого щебня подстилки.

Известен способ обжига полидисперсного карбонатного магнезиального сырья (патент RU 2266875, опубл. 27.12.2005 г., Бюл. № 36) в кипящем слое. Изобретение решает задачу обжига сырья с крупностью частиц 3,8 и 25 мм путем проведения термической обработки в четырех температурных зонах (300-450°С, 500-750°С, 920-940°С, 250-400°С) с определенной выдержкой сырья в каждой зоне (20,0-39,5 мин, 22,5-44,5 мин, 45-89,5 мин и 30,0-65,0 мин соответственно). Технология реализована в многозонной печи кипящего слоя. В обожженном по этой технологии сырье сумма активных СаО и MgO составляет 94,0-96,0%.

Недостатки этой технологии: трудность согласования работы зон печи кипящего слоя; сложность организации перемещения сырья из одной температурной зоны в другую, исключающего газообмен; невозможность организации обжига влажного высокодисперсного карбонатного сырья из-за жестких требований к фракционному составу обжигаемого сырья.

Известен способ, реактор и установка для термообработки порошкообразных материалов (патент RU 2213697, опубл. 10.10.2003 г., Бюл. № 28), преимущественно гидроокиси алюминия. Гидроокись алюминия с влажностью 6…10% подается в нижнюю часть устройства для предварительной сушки в потоке восходящих газов. Высушенная гидроокись алюминия отделяется в циклонном сепараторе от газового потока и направляется в устройство, состоящее из газового канала и циклонного сепаратора, для предварительного нагрева в потоке отходящих от реактора газов. Подогретая гидроокись алюминия направляется на обжиг в реактор, который представляет собой футерованный огнеупором полый цилиндр, снизу к которому пристыкована форкамера, предназначенная для приготовления из подогретого атмосферного воздуха и продуктов сгорания топлива греющих печных газов. После обжига глинозем в циклонном сепараторе отделяется от греющих печных газов, выходящих из реактора. Затем он охлаждается атмосферным воздухом, а подогретый в результате этого атмосферный воздух направляется в форкамеру и в устройство для предварительной сушки.

Недостатки этого способа: не позволяет вести эффективную термическую обработку влажных карбонатсодержащих материалов в связи с тем, что термодинамические условия ведения этого процесса отличаются от условий кальцинации глинозема; не организованы соответствующие зоны для обеспечения условий диссоциации гидроксида кальция и карбоната кальция.

Известен способ и установка термической обработки известнякового (карбонатного) шлама (патент JP 3672313 от 23.02.1995, Вып.40, № 7, 2006), образующегося на целлюлозно-бумажных производствах. Патент JP 3672313 является прототипом настоящего изобретения. Части установки: вращающаяся печь, оснащенная рекуперативными холодильниками и не имеющая встроенных теплообменных устройств типа цепных завес; труба-подогреватель в комплекте с циклоном-осадителем; труба-сушило в комплекте с циклоном-осадителем; трубопровод, соединяющий циклон-осадитель трубы-подогревателя с печью; трубопровод, соединяющий циклон-осадитель трубы-сушила с трубой-подогревателем; газоход, соединяющий циклон-осадитель трубы-подогревателя с трубой-сушилом; газоход, соединяющий камеру загрузки печи с трубой-сушилом; трубопровод, соединяющей источник карбонатного шлама с трубой-сушилом; трубопровод, соединяющий трубопровод, идущий к трубе-сушилу, с трубой-подогревателем; дымосос; фильтр; дымовая труба. На установке реализуется способ термической обработки влажного карбонатного шлама, который предусматривает соответствующее аппаратурно-технологическое оформление процессов его обезвоживания и измельчения, подогрева и обжига. Стадия обезвоживания и измельчения. Основная часть влажного карбонатного шлама подается по трубопроводу, идущему от источника шлама к трубе-сушилу, в трубу-сушило немного выше входа в нее снизу горячих газов, которые состоят из смеси отходящих печных газов и газов, выходящих из циклона-осадителя трубы-подогревателя. Шлам подхватывается этими греющими газами, обезвоживается и измельчается ими. В циклоне-осадителе трубы-сушила греющие газы отделяются от обезвоженного тонкодисперсного карбонатного сырья и посредством дымососа подаются в фильтр, а из него в дымовую трубу и выбрасываются в атмосферу. Обезвоженное тонкодисперсное карбонатное сырье по трубопроводу, отходящему от циклона-осадителя трубы-сушила, попадает в трубу-подогреватель. Стадия подогрева. Обезвоженное тонкодисперсное карбонатное сырье по трубопроводу, идущему от циклона-осадителя трубы сушила, подается в трубу-подогреватель. В циклоне-осадителе трубы-подогревателя подогревающие газы отделяются от подогретого до температуры 400-600°С тонкодисперсного карбонатного сырья и по газоходу направляются в трубу-сушило. Подогретое сырье по трубопроводу, отходящему от циклона-осадителя трубы-подогревателя, попадает в камеру загрузки печи. Обжиг. Подогретое тонкодисперсное карбонатное сырье в полости вращающейся печи обжигается, а затем охлаждается, проходя через рекуперативный холодильник печи и отдавая в нем тепло атмосферному воздуху, поступающему в этот холодильник. В полости печи подогретый атмосферный воздух смешивается с продуктами сгорания топлива и образует печные газы. Часть отработанных печных газов, выходящих из камеры загрузки печи, по газоходу направляется в трубу-сушило. Другая часть этих газов направляется в трубу-подогреватель. Авторы изобретения особо акцентируют внимание на том, что в трубе-подогревателе тонкодисперсное карбонатное сырье должно нагреваться до температуры никак не выше 600°С, так как в противном случае происходит слипание и комкование смеси пыли, выносимой отходящими печными газами, с карбонатным сырьем. Для обеспечения этого условия изобретением предусматривается, что часть отходящих печных газов сразу направляется в трубу-сушило, а к осушенному тонкодисперсному карбонатному сырью, поступающему в трубу-подогреватель, добавляется влажный карбонатный шлам.

Недостатки способа и установки: процесс окончательного обжига и охлаждения шлама осуществляется во вращающейся печи, оснащенной рекуперативным холодильником (этим предопределены большой расход теплоты, затрачиваемой на проведение термической обработки, и большой пылеунос уже обожженной тонкодисперсной извести из полости печи в аппараты, расположенные за ней); уплотнения на конце вращающейся печи, от которого отбираются отходящие печные газы, отличаются сложной конструкцией (следствие высокой температуры в зоне отбора газов, которая никак не меньше 600°С); хотя аппараты, расположенные за вращающейся печью, разделяются на аппараты, предназначенные для сушки карбонатного шлама, и аппараты, предназначенные для подогрева высушенного карбонатного сырья, в последние попадает не только влажный шлам, но и карбонатное сырье со связанной гидратной влагой (т.е. аппараты, предназначенные для подогрева высушенного карбонатного сырья, работают в термодинамически неопределенном режиме, и, вследствие этого, на обжиг подается неоднородное по своему физическому состоянию сырье); отходящие из аппаратов, предназначенных для сушки карбонатного шлама, газы без дополнительной очистки на циклонах-осадителях сразу же направляются на газоочистные сооружения, т.е. заведомо закладывается повышенный пылеунос из печного агрегата. В целом технология не обеспечивает: оптимальных условий термической обработки шламов, содержащих свободную влагу, гидратную влагу и карбонат кальция; получение качественной извести; хороших показателей по топливной экономичности, расходу электроэнергии и эксплуатационным затратам.

Техническими задачами, решаемыми в изобретении, являются: повышение качества извести и снижение энергозатрат при ее производстве из влажных дисперсных карбонатных материалов; оптимизация условий диссоциации гидроксида кальция и карбоната кальция; снижение уровня выбросов пыли в атмосферу.

Указанные задачи решаются тем, что в предлагаемом способе обжига высокодисперсных карбонатсодержащих материалов, главным образом, шлама целлюлозно-бумажных производств, включающем: подогрев нисходящего потока влажного материала в восходящем потоке газов, представляющих собой смесь атмосферного воздуха с отходящими печными газами; использование для сушки материала контролируемой части подогретого атмосферного воздуха, израсходованного на охлаждение выгружаемой из декарбонизатора извести; дегидратацию высушенного материала в восходящем потоке отходящих печных газов; подогрев перед подачей на обжиг в декарбонизатор высушенного и дегидратированного материала в восходящем потоке отходящих печных газов; приготовление греющих печных газов как смеси подогретого за счет охлаждения извести атмосферного воздуха и продуктов сгорания топлива в специальной камере, состыкованной с декарбонизатором снизу; обжиг материала в декарбонизаторе во взвешенном состоянии в восходящем потоке греющих газов; охлаждение обожженной извести в восходящем потоке атмосферного воздуха; циклонное осаждение дисперсного материала из потоков технологических газов; очистку отходящих газов.

Способ, предлагаемый в настоящем изобретении и решающий поставленную техническую задачу, предусматривает:

- Осуществление сушки карбонатсодержащих влажных дисперсных материалов в две стадии. Вначале движущийся в нисходящем потоке материал нагревается до температуры не более 100°С восходящим потоком смеси дымовых и технологических газов, в котором содержание паров воды превышает 0,1 кг/кг с.в., затем - сушится в попутном восходящем потоке подогретого при охлаждении извести атмосферного воздуха, в котором содержание паров воды не превышает 0,023 кг/кг с.в.

- Создание в зонах подогрева и сушки карбонатсодержащих влажных дисперсных материалов давления, которое несколько ниже давления атмосферного воздуха.

- Приготовление смеси газов, используемой для подогрева влажного материала, из двух потоков газов. Первый поток представлен газами, отходящими от декарбонизатора и использованными для нагрева карбоната кальция и для дегидратации гидроксида кальция. Второй поток представлен газами, использованными на второй стадии сушки.

- Охлаждение отходящих газов, содержащих пары воды и пыль размерностью меньше 5 мкм.

- Проводить дегидратацию высушенных карбонатсодержащих материалов в зоне, в которой температура повышается с 350°С до 650°С.

- Поддержание соотношения концентрации частиц обжигаемого материала в восходящем потоке греющих печных газов на уровне патрубка, по которому материал подается в полость декарбонизатора, к их концентрации на уровне патрубка для выхода газов из декарбонизатора в пределах 1,2-2,7.

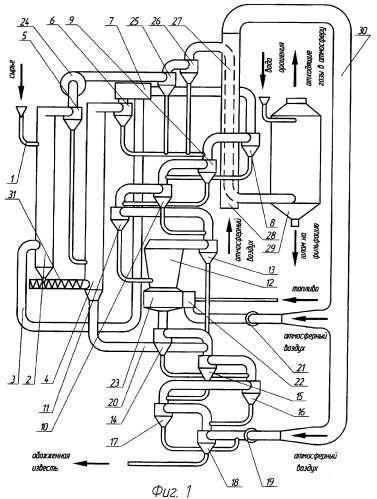

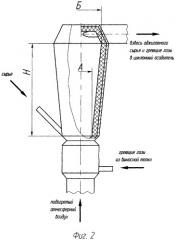

Указанная технология реализуется на установке обжига высокодисперсных карбонатсодержащих материалов. На фиг.1 изображена упрощенная схема установки, а на фиг.2 - форма ее декарбонизатора. Основные части установки: устройство 1 для подачи исходного материала на термическую обработку; труба-подогреватель 2; газоход 3; труба-сушило 4; циклон-осадитель 5, состыкованный с трубой-подогревателем 2; циклон-осадитель 6, состыкованный с трубой-сушилом 4; смесительная камера 7; циклоны-подогреватели 8, 9, 10 и 11 зоны дегидратации и подогрева сырья перед обжигом; декарбонизатор 12; циклон-осадитель 13, состыкованный с декарбонизатором 12; циклоны-охладители 14, 15, 16, 17 и 18 зоны охлаждения извести и подогрева атмосферного воздуха; воздуходувка 19; газоход 20; воздуходувка 21; выносная топка 22; камера 23 приготовления греющих печных газов; дымосос 24; циклоны-осадители 25 и 26 системы газоочистки; труба-охладитель 27 системы газоочистки; кожух 28 трубы-охладителя 27; скруббер Вентури 29 системы газоочистки; газоход 30, шнековый питатель 31 и другое оборудование, устройства и приборы.

Установка работает следующим образом:

- Исходный материал с помощью весового дозатора загружается в устройство 1, посредством которого подается в верхнюю часть трубы-подогревателя 2, в которой он подогревается восходящим потоком смеси влажных дымовых и технологических газов, поступающих по газоходу 3 из смесительной камеры 7, что обеспечивает глубокую утилизацию теплоты отходящих дымовых газов, включая и часть скрытой теплоты парообразования (конденсации) паров воды, содержащихся в газовом потоке.

- Подогретый в трубе-подогревателе 2 материал осаждается в ее нижней части и шнековым питателем 31 подается в нижнюю часть трубы-сушила 4, в которой он подхватывается восходящим потоком подаваемого по газоходу 20 и подогретого в циклонах-охладителях 15, 16, 17 и 18 атмосферного воздуха и осушается за счет его высокой температуры и низкой влажности. Из потока отходящих из трубы-подогревателя 2 газов в циклоне-осадителе 5 удаляются взвешенные вещества и, по соответствующему трубопроводу, подаются в трубу-сушило 4 несколько выше входа в нее шнекового питателя 31. Отходящие из циклона-осадителя 5 влажные газы посредством дымососа 24 направляются в систему газоочистки. Эти газы содержат в себе пары воды, удаленной из материала при его сушке и дегидратации, и пары воды, образовавшейся при сжигании углеводородного топлива в смеси с влажным атмосферным воздухом.

- Осушенный в трубе-сушиле 4 материал осаждается из потока отходящих из нее газов в циклоне-осадителе 6 и, по соответствующему трубопроводу, подается в начало газохода, соединяющего циклон-подогреватель 9 с циклоном-подогревателем 8. В нем он подогревается за счет теплоты газов, поступающих из циклона-подогревателя 9. Затем материал последовательно осаждается в циклонах-подогревателях 8, 9, 10 и 11 из потока подогревающих его газов в газоходы, последовательно соединяющие эти циклоны-подогреватели, и в газоход, соединяющий циклон-осадитель 13 с циклоном-подогревателем 11. Общее число циклонов-осадителей, которых может быть 2, 3 или 4, и характеристики соединяющих их газоходов и газохода, соединяющего циклон-осадитель 13 с циклоном-подогревателем 11, определяются из условий: обеспечения нагрева материала, выгружаемого в газоход, соединяющего циклон-осадитель 13 с циклоном-подогревателем 11, до температуры не ниже 550°С (к этому моменту дегидратация гидроксида кальция полностью завершается); обеспечения нагрева материала, подаваемого в декарбонизатор 12, до температуры в пределах 750-920°С. Нагрев и дегидратация материала осуществляется за счет теплоты газов, выходящих из циклона-осадителя 13 и последовательно проходящих через газоходы, соединяющие циклоны-подогреватели 11, 10, 9 и 8.

- Подогретый до температуры начала активного процесса диссоциации карбоната кальция и полностью лишенный влаги (как свободной, так и связанной - гидратной) материал осаждается из потока греющих газов в циклоне-подогревателе 11 и, по соответствующему трубопроводу, подается в нижнюю часть декарбонизатора 12, в которой он подхватывается восходящим потоком греющих печных газов, поступающих из камеры 23, и обжигается за счет их теплоты.

- Обожженный в декарбонизаторе 12 материал (известь) осаждается из потока отходящих из него газов в циклоне-осадителе 13 и, по соответствующему трубопроводу, подается в газоход, соединяющий циклонохладитель 15 с циклоном-охладителем 14, несколько выше места, от которого отбирается контролируемая часть подогретого до температуры не ниже 300°С атмосферного воздуха, поступающего из циклона-охладителя 15 и по газоходу 20 подаваемого в трубу-сушило 4. В этом газоходе известь отдает часть теплоты атмосферному воздуху, поступающего из циклона-охладителя 15. Затем известь последовательно осаждается в циклонах-охладителях 14, 15, 16, 17 и 18 из потока охлаждающего ее атмосферного воздуха в газоходы, последовательно соединяющие эти циклоны-охладители, и в газоход, соединяющий воздуходувку 19 с циклоном-охладителем 18. Из последнего циклона-охладителя она выгружается в силос готовой продукции. Общее число циклонов-охладителей, которых может быть 2, 3, 4 или 5, и характеристики соединяющих их газоходов определяются из условия обеспечения для извести, выгружаемой в силос, температуры в пределах 50-105°С.

- Атмосферный воздух в циклон-охладитель 18 системы охлаждения обожженной извести нагнетается воздуходувкой 19.

- Атмосферный воздух, необходимый для горения топлива, нагнетается в выносную топку 22 воздуходувкой 21.

- Атмосферный воздух подается в воздуходувки 19 и 21 по газоходу 30, который отходит от верхней части кожуха 28. Этот воздух вобрал в себя часть теплоты, выделенной при конденсации паров влаги, имеющихся в газах, выходящих из циклона-осадителя 26.

- В камере 23 продукты сгорания топлива и часть подогретого атмосферного воздуха, поступающего из последнего циклона-охладителя 14 системы охлаждения обожженной извести, смешиваются и образуют греющие печные газы с температурой в пределах 980-1280°С.

- В камере 7 газы, поступающие из первого циклона-подогревателя 8 системы дегидратации и подогрева сырья, и газы, поступающие из циклона-осадителя 6, смешиваются и образуют смесь газов, идущую на предварительный, перед сушкой, нагрев влажного исходного материала в трубе-подогревателе 2.

- В циклонах-осадителях 25 и 26 системы газоочистки из потока отходящих от циклона-осадителя 5 газов осаждается пыль, не уловленная в циклоне-осадителе 5, которая по соответствующим трубопроводам подается в начало газохода, соединяющего циклон-подогреватель 9 с циклоном-подогревателем 8. При организации процесса термической обработки влажного карбонатсодержащего высокодисперсного сырья, наряду с другими условиями, исходят из условия обеспечения температуры газов, выходящих из циклона-осадителя 26, не ниже температуры точки росы, соответствующей влагосодержанию этих газов.

- Отходящие от циклона-осадителя 26 газы по газоходу направляются сверху в трубу-охладитель 27, которая оснащена продольными внутренними и наружными теплообменными устройствами, позволяющими использовать тепло отходящих газов для нагрева атмосферного воздуха. Труба-охладитель 27 помещена в кожух 28, который создает условия для обдува ее снаружи восходящим потоком атмосферного воздуха и, как следствие, для охлаждения отходящих газов до температуры ниже температуры точки росы, соответствующей влагосодержанию этих газов. В трубе происходит конденсация паров воды в виде капелек тумана, центрами зарождения которых становятся частицы пыли, имеющейся в газах. Конденсат с уловленной им пылью осаждается на внутренних поверхностях трубы-охладителя 27, стекает по ним и смешивается с отработанной водой орошения скруббера Вентури 29. Газы для окончательной очистки поступают в скруббер и затем выбрасываются в атмосферный воздух. Такой способ очистки газов, полученных после термической обработки влажного карбонатсодержащего высокодисперсного сырья, позволяет: гарантировать, что содержание пыли в газах, выбрасываемых в атмосферу, будет меньше 5 мг/нм3; удалять из общего объема обжигаемого сырья и производимой извести частицы размерностью меньше 5 мкм и, тем самым, улучшать потребительские качества получаемой извести. Известь не будет иметь в своем составе этой сильно пылящей фракции, что положительно скажется на санитарных условиях последующего обращения с ней.

- Дымосос 24, обеспечивающий перекачку запыленных отработанных влажных технологических газов, установлен на газоходе, соединяющем циклон-осадитель 5 с циклоном-осадителем 25.

- Декарбонизатор 12 имеет полость, в которой собственно и происходит обжиг сырья, представляющую собой перевернутый усеченный конус.

Пример конкретного выполнения. Экспериментальную проверку способа проводили, используя известняковый шлам, образовавшийся на этапе каустизации производства небеленой сульфатной целлюлозы. Лабораторные исследования шлама дали следующие результаты: влажность составила 18,1-18,6%; медианный размер частиц 13,6 мкм; температура начала разложения 590°С, температура эндоэффекта 955°С, температура обжига 960-980°С. Минералогический состав шлама представлен карбонатами кальция (82,7-84,6%), магния (2,9-3,5%), гидроксидом кальция (8,9-11,8%), остальное - окислы различных металлов. Исследования показали, что: сухие частицы шлама при нормальном давлении и комнатной температуре улавливаются циклонами с эффективностью 97,5-97,8%; содержание в шламе плохо улавливаемой циклонами фракции размером менее 5 мкм составляет 4,2%. В результате обжига шлама получена известь активностью 92,0-97,5%, не содержащая "недожога". Математическое моделирование процессов, протекающих при термической обработке влажного шлама в установке циклонного типа, показало: расход топлива (природный газ) составляет 0,150-0,190 нм3 на один кг полученной извести; содержание паров воды в газах, направляемых на газоочистку, составляет 0,101-0,116 кг/кг с.в.

Технический результат от применения заявляемого способа заключается в том, что разработана технология термической обработки во взвешенном состоянии карбонатсодержащих материалов, представленных влажными дисперсными отходами, образующимися на различных производствах после использования в технологическом процессе в качестве реагента активной извести, и влажного мела. Названные материалы в настоящее время обжигают во вращающихся печах. Разработан способ, позволяющий: обжигать названные влажные высокодисперсные карбонатные материалы с удельным расходом топлива, на уровне такового у шахтных пересыпных печей - самого эффективного по топливной экономичности печного агрегата, использующегося для обжига известняка, но не способного обжигать тонкодисперсные карбонатсодержащие материалы; создавать печные агрегаты, работающие в автоматическом режиме и обеспечивающие получение высококачественной дисперсной извести, в которой отсутствуют такие дефекты как "недожог" и "пережог", сводящие к минимуму загрязнение окружающей среды и обеспечивающие высокий уровень производственной санитарии.

1. Способ обжига высокодисперсных карбонатсодержащих материалов, включающий сушку исходного сырья в восходящем потоке горячих газов с использованием для сушки атмосферного воздуха, подогретого при охлаждении извести, выгружаемой из декарбонизатора, подогрев высушенного сырья перед подачей его на обжиг в декарбонизатор, приготовление в отдельной камере печных греющих газов из атмосферного воздуха, подогретого при охлаждении извести, и продуктов сгорания топлива, обжиг сырья во взвешенном состоянии, циклонное осаждение сырья из потоков технологических газов и очистку отходящих газов, отличающийся тем, что сушку сырья осуществляют в две стадии, причем сначала влажное сырье нагревают в противотоке восходящим потоком горячих газов, в которых содержание паров воды превышает 0,1 кг/кг с.в., а затем сырье сушат в попутном восходящем потоке подогретого при охлаждении извести атмосферного воздуха, в котором содержание паров воды не превышает 0,023 кг/кг с.в.

2. Способ по п.1, отличающийся тем, что газы, используемые для нагрева влажного сырья, состоят из смеси газов, отходящих от декарбонизатора и использованных перед этим для дегидратации гидроксида кальция и нагрева карбоната кальция, и газов, использованных на сушку влажного сырья.

3. Способ по п.1, отличающийся тем, что газы, выбрасываемые в атмосферу, перед окончательной очисткой от пыли охлаждают до температуры точки росы.

4. Способ по п.1, отличающийся тем, что в начале зоны дегидратации гидроксида кальция поддерживают температуру не меньше 350°С, а в конце зоны - не выше 650°С.

5. Способ по п.1, отличающийся тем, что при декарбонизации карбоната кальция поддерживают соотношение концентрации частиц обжигаемого материала в восходящем потоке греющих печных газов на уровне патрубка, по которому материал подают в полость декарбонизатора, к их концентрации на уровне патрубка для выхода газов из декарбонизатора в пределах 1,2-2,7.