Сажа, способ получения сажи или других образуемых в пламени аэрозолей и устройство для осуществления этого способа

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении каучуков, пластмасс, печатных красок и строительных материалов. Устройство содержит горелку с наконечником, охладительные поверхности 1, на которые направляется пламя 10, и устройства для образования газообразного пограничного слоя между ними. Охладительные поверхности 1 могут быть образованы двумя вращающимися барабанами, цилиндрами или бесконечными лентами. Между пламенем 10 и охладительными поверхностями 1 образуют сужающийся зазор 12 и тонкий газовый пограничный слой 5, который может быть создан подачей газа, направляющим щитком, пропусканием газа через отверстия или поры охладительной поверхности 1, а также испарением жидкости на охладительной поверхности 1. Скорость потока для сохранения его ламинарным в наиболее узком месте сужающегося зазора 12 больше скорости истечения пламени 10 на выходе из горелки. Образовавшийся аэрозоль отводят и очищают охладительную поверхность. pH полученной сажи меньше или равен 6,0, остаток после прокаливания меньше или равен 0,1%, а массовая доля остатка после просева через сито с сеткой с размером ячеек 5 мкм меньше или равна 200 част./млн. Способ прост, экономичен и позволяет получать аэрозоли в больших объемах. 4 н. и 20 з.п. ф-лы, 9 ил., 2 табл.

Реферат

Настоящее изобретение относится к саже (техническому углероду), способу получения сажи или других образуемых в пламени аэрозолей, а также к устройству для осуществления этого способа.

Предлагаемый в изобретении способ позволяет получать сажу в виде аэрозолей с воспроизводимыми и регулируемыми свойствами. К подобным свойствам сажи относятся ее концентрация, гранулометрический состав, агломерационное состояние и химический состав. Такие аэрозоли требуются, например, для испытания фильтров, электрофильтров или катализаторов на осаждение сажи. Помимо этого получаемые таким путем аэрозоли можно осаждать для производства, например, пигментов или наполнителей.

Предлагаемый в изобретении способ пригоден также для получения других образуемых в пламени аэрозолей, таких, например, как SiO2 или TiO2, с особыми свойствами. Получение отличных от сажи аэрозолей известно, в частности, из публикаций ЕР 1216956 А2 и DE 19650500 А1.

В настоящее время из литературы известно два метода получения тест-аэрозолей из сажи.

Один из этих методов - электродуговой метод (С.Helsper, W. Mölter, G. Wenninger, Investigation of a New Aerosol Generator for the Production of Carbon Aggregate Particles, Atmospheric Environment, т.27А, 1993, c.1271-1275) - основан на повторяющемся через короткие интервалы времени зажигании электрической дуги между двумя находящимися в атмосфере газообразного аргона угольными электродами. При этом каждый раз испаряется небольшое количество материала электродов, который в потоке аргона конденсируется с образованием высокодисперсных частиц сажи, которые захватываются и выносятся потоком аргона. Этому методу присущи два следующих недостатка. Во-первых, полученная этим методом сажа состоит исключительно из углерода, тогда как реальная сажа всегда содержит некоторое количество углеводородов и кислорода, которые оказывают существенное влияние на свойства сажи. Во-вторых, этот метод позволяет получать аэрозоль лишь в исключительно малых количествах, которых в большинстве случае оказывается недостаточно для применения сажи в вышеуказанных целях.

Другой метод - метод тушения пламени тушильным газом (L. Jing, Neuer Russgenerator für Verbrennungsruβteilchen zur Kalibrierung von Partikelmessgeräten, OFMETInfo, т.7, №2, 2000, с.8-12) - основан на охлаждении диффузионного пламени за счет подачи в него с высоким расходом тушильного газа (например, азота), приводящего к угасанию пламени. Этот метод позволяет получать сажу, химический состав которой ближе к химическому составу реальной сажи. Однако существенный недостаток этого метода состоит в исключительно высоком расходе тушильного газа, что является причиной высоких затрат на его осуществление. Поэтому и такой метод генерирования сажевого аэрозоля использовался до настоящего времени лишь для получения сажи в очень малых объемах.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ, который позволял бы экономичным путем при малых затратах получать сажу или другие образуемые в пламени аэрозоли в больших объемах.

Еще одна задача изобретения состояла в получении сажи, способной образовывать стабильную дисперсию и одновременно имеющей высокую степень чистоты.

Указанная задача решается согласно изобретению с помощью предлагаемого в нем способа с отличительными признаками, представленными в п.1 формулы изобретения. Этот способ заключается в том, что

а) от пламени путем теплопроводности и/или теплового излучения отводят тепло, отдаваемое твердой, холодной поверхности или поверхности жидкости,

б) между пламенем и охладительной поверхностью во избежание осаждения на ней частиц аэрозоля образуют тонкий газовый пограничный слой, например, из воздуха,

в) ускоряют, соответственно, удлиняют образованный пламенем и пограничным слоем поток для сохранения его ламинарным и уменьшения толщины пограничного слоя до минимально возможной величины,

г) отводят образовавшийся аэрозоль из зоны вблизи холодной поверхности, и

д) очищают охладительную поверхность.

Предлагаемый в изобретении способ основан на известном в промышленности технического углерода методе получения газовой или канальной сажи, который модифицирован в том отношении, что сажа образуется преимущественно в виде аэрозоля. При производстве газовой или канальной сажи диффузионное пламя направляют на холодную металлическую поверхность, на которую сажа осаждается непосредственно из пламени и с которой ее затем соскабливают.

Согласно настоящему изобретению для отвода от пламени максимально возможного количества тепла также используют холодную поверхность. При этом, однако, исключают возможность осаждения сажи на холодной поверхности. Для этого согласно изобретению между пламенем и холодной поверхностью создают тонкий пограничный слой из не содержащего твердых частиц газа. Для формирования такого пограничного слоя из-за исключительно интенсивного отвода тепла холодной поверхностью можно использовать кислородсодержащий газ, например воздух. Однако для этой же цели можно также подавать не содержащий кислород газ (например, N2, СО2) или можно формировать пограничный слой с малым содержанием в нем кислорода, испаряя непосредственно теплом пламени тонкую, находящуюся на охладительной поверхности водяную пленку.

В качестве холодной поверхности в предпочтительном варианте можно использовать достаточно толстостенное тело из металла или иного обладающего высокой теплопроводностью материала. Эту поверхность дополнительно можно охлаждать с обратной стороны водой или воздухом. Однако в качестве холодной поверхности можно использовать и движущуюся жидкостную пленку, которая позволяет отводить отбираемое от пламени тепло путем конвекции и испарения. Предпочтительные варианты осуществления предлагаемого в изобретении способа представлены в подчиненных пункту 1 зависимых пунктах 2-12 формулы изобретения.

Положенная в основу изобретения и указанная выше задача решается также с помощью устройства, которое предназначено для осуществления вышеописанного предлагаемого в изобретении способа и которое наряду с устройством для создания пламени и охладительной поверхностью, на которую направляется пламя, содержит устройство для образования газообразного пограничного слоя между охладительной поверхностью и пламенем. Предпочтительные варианты выполнения предлагаемого в изобретении устройства представлены в подчиненных пункту 13 зависимых пунктах 14-20 формулы изобретения.

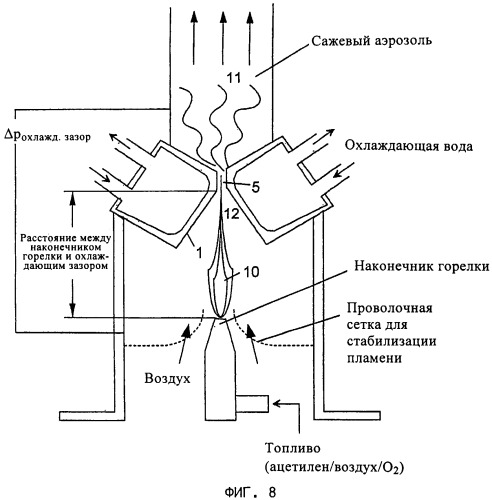

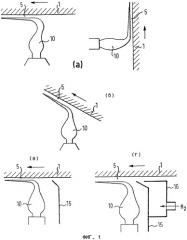

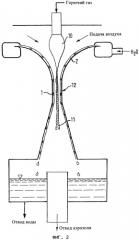

Другие особенности и преимущества изобретения более подробно рассмотрены ниже на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - несколько вариантов выполнения схематично изображенного предлагаемого в изобретении устройства, и

на фиг.2-8 - другие варианты выполнения схематично изображенного предлагаемого в изобретении устройства.

При работе предлагаемого в изобретении устройства, различные варианты выполнения которого показаны на фиг.1, пламя 10 направляют на охладительную поверхность 1 и создают между пламенем 10 и охладительной поверхностью пограничный слой 5. В показанном на фиг.1, а варианте для образования пограничного слоя охладительную поверхность перемещают в перпендикулярном оси пламени 10 направлении, обозначенном соответствующей стрелкой. В показанном на фиг.1, б варианте охладительную поверхность 1 перемещают в наклонном к оси пламени 10 направлении.

Согласно показанному на фиг.1, в варианту дополнительно можно предусмотреть регулируемый по положению направляющий щиток 15, который позволяет регулировать толщину пограничного слоя и который не допускает возмущения пламени в результате его турбулизации. В другом, показанном на фиг.1, г варианте направляющий щиток 15 снабжен газоподводом 16 для подачи требуемого специального газа, например, N2, в целях обогащения им пограничного слоя.

Альтернативно этому или в дополнение к этому на охладительной поверхности можно создавать пленку из воды или другой легко испаряющейся, не горючей жидкости для повышения эффективности охлаждения и одновременно для образования при контакте горячих горящих газов с охладительной поверхностью обладающего охлаждающим действием на пламя парового пограничного слоя. Такую жидкостную пленку можно создавать известным путем, например, набрызгиванием жидкости, погружением охладительной поверхности в ванну, нанесением с помощью соответствующего валика и т.д. При этом может оказаться предпочтительным придавать охладительной поверхности шероховатость и покрывать ее тонким слоем впитывающего материала.

Другая возможность формирования приемлемого пограничного слоя состоит в образовании охладительной поверхности потоком испаряемой жидкости или в выполнении охладительной поверхности из пористого материала, например спеченного материала, из которого выходит газ или испаряемая жидкость.

Наиболее эффективно воспрепятствовать возмущению пограничного слоя в результате его турбулизации можно за счет ускорения потока, в котором происходит образование аэрозоля. Для этого, как показано на фиг.2, между двумя охладительными поверхностями 1 можно образовать проточный канал, в сужающейся части 12 которого вплоть до самого узкого его места можно сохранять ламинарный режим движения охлаждаемого пламени 10 и окружающих его пограничных слоев 5, несмотря на высокую скорость их истечения. Этого же эффекта можно достичь в сужающемся сопле с охладительной поверхностью. В показанном на фиг.2 варианте осуществления изобретения охладительная поверхность образована водяной пленкой 2. Благодаря направленному вниз и ускоренному истечению пламени 10 и газообразных продуктов сгорания удается практически полностью подавить их турбулизацию и тем самым избежать нежелательного перемешивания образовавшегося сажевого аэрозоля 11 с газом или паром в пограничном слое.

Несмотря на формирование пограничного слоя не исключена возможность осаждения небольшой части полученной сажи на охладительную поверхность. Поэтому для поддержания охладительной поверхности в чистом состоянии можно предусмотреть ее перемещение мимо скребка, щетки, сопла для подачи сжатого воздуха, ванны с жидкостью или иного пригодного для этой цели устройства.

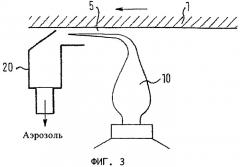

Особая проблема, с которой приходиться сталкиваться при получении сажи, состоит в том, что преобладающая часть аэрозоля находится непосредственно вблизи охладительной поверхности. Приведение охладительной поверхности в движение или турбулизация потока может привести к неконтролируемому перераспределению этой части аэрозоля или ее осаждению на охладительную поверхность. Поэтому для отвода сажевого аэрозоля с минимальными его потерями в месте, расположенном максимально близко к зоне его образования, согласно одному из вариантов, показанному на фиг.3, предлагается отводить от охладительной поверхности находящийся вблизи нее аэрозоль и собирать его непосредственно после его образования с помощью направляющего щитка 20. Альтернативно этому или в дополнение к этому к охладительной поверхности можно подавать через не показанное на этом чертеже сопло газовый поток, отделяющий аэрозоль от охладительной поверхности.

На фиг.4 показан вариант, в котором охладительная поверхность образована поверхностью приводимого во вращение вокруг горизонтальной оси 3 металлического диска 4. Этот металлический диск 4 для его охлаждения и образования на нем жидкостной пленки можно погружать в водяную ванну 6. В верхней части на металлический диск 4 по одну или по обе его стороны направлен один или несколько факелов пламени 10. В этом варианте дополнительно предусмотрены направляющий щиток 15 для регулирования пограничного слоя и направляющий щиток 20 для сбора аэрозоля. Металлический диск при его прохождении через водяную ванну можно очищать скребком или щеткой (не показаны), газовой струей или воздействием ультразвука.

Показанное на фиг.4 устройство пригодно прежде всего для получения сажи сжиганием газов или паров жидкостей. При получении сажи из горючей жидкости наиболее предпочтительно использовать показанное на фиг.5 устройство, поскольку в этом случае пламя 10 создается фитильной горелкой 30 и направлено вертикально вверх. Другая особенность показанного на этом чертеже устройства состоит в наличии у него двух охладительных поверхностей, образованных поверхностями двух вращающихся барабанов или цилиндров 31. Согласно изобретению зазор между цилиндрами, скорость их вращения, а также возникающий в зазоре между ними перепад давлений можно регулировать для вытягивания пламени в тонкий слой и особо быстрого его охлаждения. Помимо этого предусмотрены направляющие щитки 15 для регулирования пограничного слоя и направляющие щитки 20 для сбора аэрозоля. При необходимости поверхность цилиндров 31 можно также покрывать испаряющейся жидкостью, например, с помощью наносящего ее валика 33, частично погруженного в соответствующую ванну 34 с жидкостью. Кроме того, можно предусмотреть охлаждение цилиндров изнутри, например, подачей охлаждающей жидкости (не показано).

На фиг.6 показан следующий вариант, в котором охладительные поверхности образованы поверхностями движущихся по кругу бесконечных лент 35, например, из металла или впитывающего текстильного полотна. Этот вариант выполнения предлагаемого в изобретении устройства наиболее пригоден для применения в тех случаях, когда охладительную поверхность требуется увлажнять или очищать в ванне 40 с жидкостью.

Остальные компоненты устройства в показанном на фиг.6 варианте его выполнения соответствуют таковым в показанном на фиг.5 варианте и поэтому не требуют их повторного детального рассмотрения.

На фиг.7 показан далее вариант, в котором не содержащие аэрозоль пограничные слои 5 создаются без использования подвижных деталей. В этом случае пограничный слой согласно изобретению создается проникающим сквозь пористую поверхность 50 газом. За счет создания перепада давлений для ускорения потока в зазоре между охладительными поверхностями пламя 10 центрируется по центру этого зазора, а также предотвращается возможность турбулизации потока.

В предпочтительном варианте осуществления изобретения используется устройство, показанное на фиг.8. Это устройство в основном соответствует показанному на фиг.2 устройству, но отличается от него тем, что охладительная поверхность образована металлической поверхностью, охлаждаемой с обратной стороны водой. Еще одно отличие состоит в другом направлении истечения. В показанном на фиг.8 варианте вместо направленного вниз истечения предпочтительно направленное вверх истечение пламени и газообразных продуктов сгорания.

Предлагаемый в изобретении способ можно также комбинировать с описанным в DE 10351737.5 способом получения аэрозолей для соответствующего уменьшения структурности сажи. При этом в аэрозоль с помощью газа переводят солевой раствор, например раствор калиевой соли, и затем подают этот аэрозоль в зону образования сажи. В показанном на фиг.8 предпочтительном варианте такого рода аэрозоль можно, например, примешивать к исходному материалу для образования сажи перед горелкой либо распылять вместе с ним.

Еще одним объектом изобретения является неклассифицированная (не сортированная по размерам частиц), необработанная сажа, которая отличается тем, что ее значение pH меньше или равно 6,0, предпочтительно меньше или равно 5,0, наиболее предпочтительно меньше или равно 4,0, остаток после прокаливания меньше или равен 0,1%, предпочтительно меньше или равен 0,05%, наиболее предпочтительно меньше или равен 0,02%, а массовая доля остатка после просева через сито с сеткой с размером ячеек 5 мкм меньше или равна 200 част./млн, предпочтительно меньше или равна 150 част./млн, наиболее предпочтительно меньше или равна 100 част./млн.

Под необработанной сажей подразумевается сажа, не подвергнутая последующей обработке, например последующему окислению или химической модификации поверхности.

Под неклассифицированной сажей подразумевается сажа, не подвергнутая воздушной классификации.

Неклассифицированная, необработанная сажа может представлять собой газовую сажу, печную сажу, канальную сажу, пламенную сажу, инверсную сажу, известную из DE 19521565, легированную сажу, термическую сажу, ацетиленовую сажу, электродуговую сажу или плазменную сажу.

Коэффициент светопропускания толуольного экстракта у предлагаемой в изобретении сажи может быть больше или равен 95%, предпочтительно больше или равен 97%, наиболее предпочтительно больше или равен 98%.

Содержание летучих веществ при прокаливании при 950°С у предлагаемой в изобретении сажи может быть больше или равно 1,0%, предпочтительно больше или равно 1,5%, наиболее предпочтительно больше или равно 2,0%.

Маслоемкость у предлагаемой в изобретении сажи может быть больше или равна 250 мл/100 г, предпочтительно больше или равна 300 мл/100 г, наиболее предпочтительно больше или равна 350 мл/100 г.

Предлагаемая в изобретении сажа может использоваться в качестве наполнителя, усиливающего наполнителя, УФ-стабилизатора, токопроводящего технического углерода или пигмента.

Предлагаемую в изобретении сажу можно использовать в каучуках, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах, лаках, красках, бумаге, битумах, бетоне и иных строительных материалах. Помимо этого предлагаемую в изобретении сажу можно использовать в качестве восстановителей (раскислителей) в металлургии.

Преимущество предлагаемой в изобретении сажи состоит в том, что она способна образовывать стабильную дисперсию (низкое значение рН) и одновременно обладает высокой чистотой (низкая зольность и малая массовая доля остатка после просева через сито с сеткой с размером ячеек 5 мкм). Высокой степенью чистоты предлагаемой в изобретении сажи обусловлены существенные преимущества, достигаемые при ее практическом применении. Низкое же содержание растворимых веществ (низкая зольность) обеспечивает получение исключительно стабильных дисперсий, например водных или содержащих растворитель дисперсий для применения в лаках или чернилах. Отсюда вытекают преимущества, связанные с их изготовлением и хранением. Высокая стабильность подобных дисперсий позволяет повысить содержание в них твердых веществ (твердой фазы), что также обеспечивает достижение многочисленных преимуществ, как, например, снижение производственных издержек и транспортных расходов. Помимо этого подобные дисперсии обладают более высокой стабильностью при хранении. Благодаря низкому содержанию частиц нерастворимых веществ в предлагаемой в изобретении саже полученные из содержащих ее материалов пленки и лакокрасочные покрытия не имеют дефектов в виде сгустков или загрязнений. Кроме того, использование предлагаемой в изобретении сажи в составе печатных красок позволяет уменьшить абразивный износ печатных форм, например, при печатании газет и тем самым на протяжении более длительного периода времени получать с них четкие и резкие оттиски. Применение предлагаемой в изобретении сажи позволяет также увеличить продолжительность фильтроциклов и срок службы сеток стрейнеров, например, при изготовлении чернил и приготовлении маточных смесей в процессе переработки пластмасс.

Примеры

Методы анализа

Определение значения pH

Значение pH определяют в соответствии со стандартом DIN EN ISO 787-9.

Остаток после прокаливания

Остаток после прокаливания определяют в соответствии со стандартом DIN 53586 (соответствует стандарту ISO 1125).

Массовая доля остатка после просева через сито с сеткой с размером ячеек 5 мкм

Цель определения массовой доли остатка после просева через сито с сеткой с размером ячеек 5 мкм состоит в определении содержания "крупнодисперсных", не растворимых в воде загрязнений, таких, например, как кокс, керамические компоненты, металлы или оксиды металлов, в интервале размеров менее 45 мкм. Этот анализ проводят с использованием имеющейся в продаже просеивающей аппаратуры и сита с сеткой с размером ячеек 0,005 мм в соответствии со следующей методикой.

Оборудование

Просеивающая аппаратура (фирмы Topas GmbH, Дрезден), содержащая следующие компоненты:

электромагнитный возбудитель колебаний сита (EMS 755)

ультразвуковой дезинтегратор (UDS 751)

стандартное сито для ситового анализа высокодисперсных фракций (с сеткой с размером ячеек 5 мкм, факультативно: 10 мкм, 15 мкм, 20 мкм, 25 мкм, 30 мкм)

специальный штатив с нескользкой опорной пластиной

аналитические весы (с точностью взвешивания 0,1 мг)

шпатель

пропеллерная мешалка

ультразвуковая баня

1-литровый химический стакан для приготовления раствора смачивателя

250-миллилитровый химический стакан для приготовления дисперсии

1-литровый химический стакан для сбора фильтрата

сушильный шкаф, отрегулированный на 80°С

смачиватель Hydropalat 3065, артикул №582930 888 (фирма Henkel KGaA)

Проверка сит

Стандартное сито перед каждым использованием исследуют под оптическим микроскопом на наличие повреждений.

Подготовка проб

Пробы в течение 1 ч сушат в сушильном шкафу и затем в течение 30 мин охлаждают в эксикаторе. Сушка свежевзятых проб не требуется и их можно непосредственно подвергать испытанию.

Проведение анализа

Приготовление раствора смачивателя

Для приготовления 10%-ного раствора смачивателя на весах отмеряют 100-граммовую порцию смачивателя Hydropalat (крепостью 65%), помещают его в 1-литровый химический стакан и добавляют дистиллированную воду в количестве, необходимом для доведения объема до 650 мл. Полученный раствор перемешивают в течение 5 мин при умеренной скорости вращения мешалки (исключая попадание воздуха в перемешиваемый раствор). После этого раствор фильтруют.

Приготовление дисперсии

100-150 мл 10%-ного раствора смачивателя переносят в 250-миллилитровый химический стакан. В этот раствор при умеренном перемешивании дозируют примерно 15 г сажи. Навеску сажи точно определяют на аналитических весах и записывают. Затем раствор перемешивают еще в течение 5 мин. По завершении перемешивания прилипшие к мешалке остатки смывают в раствор дистиллированной водой. После этого химический стакан на 5 мин помещают в ультразвуковую баню. В завершение раствор еще в течение последующих 2 мин обрабатывают с помощью ультразвукового дезинтегратора UDS751.

Проведение ситового анализа

Стандартное сито после его взвешивания (с точностью 0,1 мг) закрепляют в возбудителе колебаний EMS 755, в котором сито обязательно должно быть закреплено неподвижно. В центр сита помещают дезинтегратор UDS 751 и закрепляют. Расстояние от сетки сита до донника (примерно 5 мм) при каждом измерении поддерживают постоянным с помощью распорки. Возбудитель колебаний EMS 755 настраивают на ступень 4,5 и включают. Дезинтегратор UDS 751 настраивают на среднюю ступень и также включают. После этого сито начинают медленно заполнять дисперсией сажи. Расстояние до верхнего края сита не должно быть меньше 3 мм. Уровень заполнения сита в процессе анализа следует по возможности поддерживать постоянным. После слива из химического стакана всей дисперсии сажи его споласкивают небольшими количествами дистиллированной воды и жидкость сливают на сито. Эту операцию повторяют до тех пор, пока химический стакан не станет чистым. С этого момента сито промывают небольшими количествами дистиллированной воды до тех пор, пока стекающий фильтрат не станет прозрачным. Затем сито помещают в 600-миллилитровый химический стакан. Далее химический стакан примерно на 1 см заполняют дистиллированной водой и на 2 мин помещают в ультразвуковую баню. После этого сито повторно закрепляют в возбудителе колебаний EMS 755 и последний раз начисто промывают. Затем сито в течение получаса сушат в сушильном шкафу при 80°С, после чего охлаждают в эксикаторе и взвешивают на аналитических весах.

Обработка результатов

Количество остатка на сите вычисляют по следующей формуле:

,

где mR обозначает массу сита с остатком [г], mL обозначает массу пустого сита [г], а Е обозначает навеску [г].

Коэффициент светопропускания

Коэффициент светопропускания определяют по изменению окраски толуола в соответствии со стандартом ASTM D 1618.

Размер первичных частиц

Средний размер первичных частиц и стандартное отклонение их распределения по крупности определяют по полученным с помощью просвечивающего электронного микроскопа снимкам, которые затем увеличивают копированием на прозрачную пленку, путем измерения и подсчета по меньшей мере 2000 первичных частиц сажи и вычисления среднего арифметического значения и стандартного отклонения. Работу по подсчету частиц по методу Эндтера и Гебауера (F. Endter и Н. Gebauer, Optik, 13, 1956, с.97) позволяет при этом облегчить использование полуавтоматического прибора для измерения размеров частиц модели TGZ 3 фирмы Carl Zeiss.

Летучие вещества

Содержание летучих веществ при прокаливании при 950°С определяют в соответствии со стандартом DIN 53552.

Маслоемкость

Маслоемкость (метод малярной маслоемкости) определяют в соответствии со стандартом DIN EN ISO 787-5.

БЭТ-поверхность

БЭТ-поверхность (удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота) определяют в соответствии со стандартом DIN 66131-2 (соответствует стандарту ISO 4652).

Серое число My

Серое число My порошковой сажи, используемой в качестве пигмента, определяют в соответствии со стандартом DIN 55979.

STSA-поверхность

STSA-поверхность определяют в соответствии с рекомендациями стандарта ASTM D-5816-99.

Распределение агрегатов по крупности

Для построения кривых распределения агрегатов сажи по крупности используют дисковую центрифугу BI-DCP с светодиодом красного свечения фирмы Brookhaven. Этот прибор специально разработан для построения кривых распределения агрегатов высокодисперсных твердых веществ по крупности на основе результатов измерения поглощения света и оснащен программой автоматического измерения и обработки результатов для определения распределения агрегатов по крупности.

Для проведения измерений сначала получают раствор для приготовления дисперсии из 200 мл этанола, 5 капель раствора аммиака и 0,5 г тритона Х-100 с доведением объема до 1000 мл добавлением деминерализованной воды. Затем приготавливают жидкость для центрифугирования из 0,5 г тритона Х-100 и 5 капель раствора аммиака с доведением объема до 1000 мл добавлением деминерализованной воды.

После этого с 20 мл раствора для приготовления дисперсии смешивают 20 мг сажи, которую суспендируют в растворе в охлаждающей бане в течение 4,5 мин при мощности ультразвукового излучения, равной 100 Вт (80%-ные импульсы).

Перед началом собственно измерений центрифугу в течение 30 мин вращают с частотой, равной 11000 мин-1. На вращающийся диск инжектируют 1 мл этанола, а затем под него осторожно подают 15 мл жидкости для центрифугирования, образующей нижний слой. Примерно через одну минуту инжектируют 250 мкл суспензии сажи, запускают программу измерений, которой оснащен прибор, и находящуюся в центрифуге жидкость для центрифугирования покрывают слоем из 50 мкл додекана. Для каждой анализируемой пробы все измерения повторяют дважды.

Построенная по полученным необработанным данным кривая обрабатывается затем вычислительной программой прибора с учетом поправки на рассеянный свет и с автоматическим согласованием базовых линий.

Значению ΔD50 соответствует ширина кривой распределения агрегатов сажи по крупности на полувысоте пика. Значение Dw представляет собой объемно взвешенное среднее значение распределения агрегатов сажи по крупности. Значение Dмода (мода) характеризует наиболее часто встречающиеся размеры агрегатов (максимум пика на кривой распределения агрегатов по крупности).

Примеры 1-4

Предлагаемую в изобретении сажу получают в показанном на фиг.8 устройстве при указанных в таблице 1 условиях. В качестве топлива используют ацетилен. Его по выбору можно предварительно смешивать с воздухом либо чистым кислородом. Эффективное перемешивание обоих газов перед входом в наконечник горелки обеспечивается статическим смесителем. Используемый наконечник горелки имеет три прорези прямоугольной формы, расположенные на расстоянии 10 мм друг от друга. Прорези имеют ширину 0,1 мм и длину 10 мм и поэтому общая площадь выходного поперечного сечения наконечника горелки составляет 3 мм2. Наконечник горелки схематично показан на фиг.9 в виде в плане. Образующееся пламя за счет создания разрежения в конечном итоге втягивается в собственно охлаждающий зазор и гасится в нем.

Скорость потока в наиболее узком месте сужающегося зазора выбирают существенно большей, чем скорость истечения пламени на выходе из горелки. Эту скорость потока в наиболее узком месте сужающегося зазора измеряют по возникающему в нем перепаду давлений и регулируют на основе полученных результатов измерения. При этом регулирование скорости потока осуществляется повышением или понижением мощности всасывания при создании разрежения.

Полученную сажу в завершение отделяют от отходящих газов и анализируют.

| Таблица 1 | ||||

| Пример 1 | Пример 2 | Пример 3 | Пример 4 | |

| Предварительно приготовленная горючая смесь | ацетилен | ацетилен с воздухом | ацетилен с кислородом | ацетилен с кислородом |

| Объемный расход при нормальных условиях [л/ч] | 74/- | 74/52 | 74/31 | 74/37 |

| Ширина в наиболее узком месте и длина охлаждающего зазора [мм] | 1/140 | 1/140 | 1/140 | 1/140 |

| Площадь охладительной поверхности в зазоре [мм2] | 2820 | 2820 | 2820 | 2820 |

| Перепад давления в охлаждающем зазоре [мбар] | 11 | 3 | 2,5 | 1,6 |

| Расстояние между основанием пламени и наиболее узким местом охлаждающего зазора [мм] | 100 | 80 | 80 | 60 |

Ниже в таблице 2 приведены данные анализа предлагаемой в изобретении сажи. Дополнительно в этой таблице приведены данные анализа двух марок сравнительной сажи. Марки сравнительной сажи получают описанным в DE-OS 2404536 способом получения газовой сажи, разработанным фирмой "Дегусса", но в отличие от поступающих в продажу продуктов не классифицируют.

| Таблица 2 | ||||||

| Пример 1 | Пример 2 | Пример 3 | Пример 4 | Сравнит. сажа 1: неклассифицированная FW 1 | Сравнит. сажа 2: неклассифицированная S 160 | |

| Значение pH | 3,3 | 3,6 | 3,9 | 3,8 | 4,2 | 3,8 |

| Остаток после прокаливания [%] | 0,01 | 0,02 | 0,01 | 0,01 | 0,02 | 0,02 |

| Массовая доля остатка после просева через сито с сеткой с размером ячеек 5 мкм [част./млн] | 11 | 85 | 72 | 33 | 290 | 370 |

| Серое число My | 239 | 259 | 265 | 283 | 273 | 263 |

| Светопропускание [%] | 99 | 99 | 98 | 99 | 99 | 100 |

| Средний размер первичных частиц [нм] | 34 | 21 | 17 | 13 | 15 | 20 |

| Стандартное отклонение размера первичных частиц [-] | 0,23 | 0,42 | 0,24 | 0,14 | 0,14 | 0,22 |

| Средний размер агрегатов, объемно взвешенный [нм] | 107 | 64 | 59 | 49 | 52 | 66 |

| Мода распределения агрегатов по крупности, объемновзвешенная [нм] | 100 | 50 | 45 | 43 | 46 | 55 |

| ΔD50/мода [-] | 0,75 | 0,84 | 0,63 | 0,61 | 0,61 | 0,68 |

| Содержание летучих веществ при прокаливании при 950°С [%] | 2,5 | 4,7 | 4,6 | 7,6 | 4,8 | 4,3 |

| Маслоемкость [г/100 г] | 391 | 409 | 670 | 837 | 840 | 620 |

| STSA-поверхность [м2/г] | 63 | 131 | 244 | 230 | ||

| БЭТ-поверхность [м2/г] | 73 | 156 | 317 | 270 | 260 | 150 |

У предлагаемой в изобретении сажи массовая доля остатка после просева через сито с сеткой с размером ячеек 5 мкм гораздо меньше, чем у марок сравнительной сажи. Благодаря подобному низкому содержанию частиц нерастворимых веществ в предлагаемой в изобретении саже полученные из содержащих ее материалов пленки и лакокрасочные покрытия не имеют дефектов в виде сгустков или загрязнений.

1. Способ получения сажи или других образуемых в пламени аэрозолей, включающий отвод тепла от пламени путем теплопроводности и/или теплового излучения, отличающийся тем, чтоа) тепло от пламени отводят к твердой охладительной поверхности или поверхности жидкости,б) между пламенем и охладительной поверхностью во избежание осаждения на ней частиц аэрозоля образуют тонкий газовый пограничный слой, например, из воздуха,в) ускоряют, соответственно удлиняют образованный пламенем и пограничным слоем поток для сохранения его ламинарным и уменьшения толщины пограничного слоя до минимально возможной величины,г) отводят образовавшийся аэрозоль из зоны вблизи холодной поверхности ид) очищают охладительную поверхность.

2. Способ по п.1, отличающийся тем, что пограничный слой создают путем подачи потока газа между пламенем и охладительной поверхностью.

3. Способ по п.1 или 2, отличающийся тем, что пограничный слой направляют в зону пламени приведением охладительной поверхности в движение.

4. Способ по п.1 или 2, отличающийся тем, что пограничный слой формируют между пламенем и охладительной поверхностью с помощью направляющего щитка.

5. Способ по п.1 или 2, отличающийся тем, что пограничный слой создают пропусканием потока газа или пара через имеющиеся в охладительной поверхности отверстия или поры.

6. Способ по п.1 или 2, отличающийся тем, что пограничный слой создают путем испарения жидкости на охладительной поверхности.

7. Способ по п.1, отличающийся тем, что пламя направляют между двумя охладительными поверхностями с двумя создаваемыми у них пограничными слоями.

8. Способ по п.1, отличающийся тем, что пламя охлаждают в сужающемся зазоре или сужающемся канале, ограниченном охладительными поверхностями с создаваемыми у них пограничными слоями.

9. Способ по п.1, отличающийся тем, что пламя охлаждают в сужающемся зазоре между двумя вращающимися барабанами или цилиндрами, поверхности которых образуют охладительные поверхности с создаваемыми у них пограничными слоями.

10. Способ по п.1, отличающийся тем, что содержащий аэрозоль слой потока отделяют от охладительной поверхности с помощью потока подаваемого через сопло газа.

11. Способ по одному из пп.7-10, отличающийся тем, что скорость потока в наиболее узком месте сужающегося зазора выбирают существенно большей, чем скорость истечения пламени на выходе из горелки.

12. Способ по одному из пп.7-10, отличающийся тем, что скорость потока в наиболее узком месте сужающегося зазора измеряют по возникающему в нем перепаду давлений и регулируют на основе полученных результатов измерения.

13. Способ по одному из пп.7-10, отличающийся тем, что охладительной поверхностью служит металлическая поверхность, которую охлаждают с обратной стороны водой.

14. Устройство для осуществления способа по п.1, отличающееся тем, что оно содержит устройство для создания пламени и охладительную поверхность, на которую направляется пламя, а также устройства для образования газообразного пограничного слоя между охладительной поверхностью и пламенем.

15. Устройство по п.14, отличающееся тем, что между пламенем и охладительной поверхностью расположен направляющий щиток.

16. Устройство по п.14, отличающееся тем, что охладительная поверхность имеет отверстия или поры, сквозь которые может проходить охлаждающий газ.

17. Устройство по п.14, отличающееся тем, что охладительная поверхность образована поверхностями двух вращающихся барабанов или цилиндров.

18. Устройство по п.14, отличающееся тем, что каждая из охладительных поверхностей, ограничивающих сужающийся зазор, образована поверхностью движущейся по кругу бесконечной ленты, которая в зоне зазора огибает направляющий ее движение цилиндр и которая помимо этого для очистки и охлаждения проходит через ванну с жидкостью.

19. Устройство по п.14, отличающееся тем, что каждая из охладительных поверхностей, ограничивающих сужающийся зазор, образована поверх