Система и способ для введения катализатора и/или добавок в установку флюидизированного каталитического крекинга

Иллюстрации

Показать всеГруппа изобретений относится к флюидизированному каталитическому крекингу применительно к системам и способам для введения катализатора и/или добавок в используемое оборудование. Система для введения катализатора и/или добавок в установку флюидизированного каталитического крекинга включает

пылеуловитель в системе связи текучей среды, по меньшей мере, с одним бункером для хранения, содержащим один из катализаторов и/или добавок;

устройство для создания вакуума в системе связи текучей среды с пылеуловителем таким образом, что вакуумное устройство создает вакуум внутри пылеуловителя и под действием вакуума один из катализаторов и/или добавок всасывается в пылеуловитель, и

перегрузочный стакан в системе связи текучей среды с пылеуловителем для приема одного из катализаторов и/или добавок из пылеуловителя;

причем перегрузочный стакан находится в системе связи текучей среды с установкой флюидизированного каталитического крекинга и с источником сжатого воздуха таким образом, что один из катализаторов и/или добавок перегружается в установку флюидизированного каталитического крекинга под действием перепада давления между перегрузочным стаканом и установкой флюидизированного каталитического крекинга, и

один или более тензодатчиков для измерения веса пылеуловителя, перегрузочного стакана и одного из катализаторов и/или добавок, втянутых в пылеуловитель. Также представлены другие системы и способы аналогичного назначения. Достигается упрощение аппаратурного оформления и сохранение качества катализатора при проведении процесса. 8 н. и 77 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к оборудованию, используемому при эксплуатации флюидизированного каталитического крекинга (ФКК), и более конкретно, к системам и способам для введения катализатора и/или добавок в оборудование установок, которое применяется при эксплуатации процесса ФКК.

Уровень техники

Обычно установки ФКК включают циркулирующую массу загруженного катализатора. Эта масса катализатора обычно используется для осуществления главной функции, такой как производство нафты из нефтяного сырья, причем нафту в дальнейшем перерабатывают в бензин. Часто в циркулирующую массу загруженного катализатора вводят добавки, которые обычно имеют такую же гранулированную форму, способную к флюидизации, как и катализатор, для того чтобы осуществить вторичную функцию, такую как уменьшение определенного типа выбросов, например, SOx или NOx, образовавшихся в установке ФКК. Эти выбросы образуются в аппарате регенерации катализатора в установке ФКК, в котором выжигаются коксовые отложения из крекированного нефтяного сырья, и регенерированный катализатор возвращается в циркулирующую загрузку катализатора. Эти добавки обычно вводят в регенератор с помощью инжекционного устройства, которое обычно называется "загрузочное устройство". Кроме того, загрузочные устройства используются для добавления катализатора в массу загрузки, когда возникает потребность в дополнительном катализаторе вследствие таких факторов, как истирание и дезактивация.

Загрузочные устройства, используемые для катализатора и/или добавки, обычно включают в себя перегрузочный стакан и бункер-накопитель или элеватор, расположенный выше или вблизи от перегрузочного стакана. Обычно катализатор и/или добавку перегружают в бункер-накопитель из бункера для хранения, используя соответствующую технологию, такую как вакуумная перегрузка. В ходе работы загрузочного устройства заданное количество катализатора и/или добавки можно дозировать в перегрузочный стакан из бункера-накопителя. В последующем, в перегрузочном стакане может быть создано давление, и катализатор и/или добавку можно ввести в регенератор под действием давления внутри перегрузочного стакана. Обычно эту операцию периодически повторяют.

Количество катализатора, дозированное в перегрузочный стакан и введенное в ходе каждого цикла, обычно является небольшим по сравнению с полным объемом бункера-накопителя. Иначе говоря, обычно в бункере хранится относительно большой объем катализатора и/или добавки, так что в ходе каждого цикла в перегрузочный стакан могут дозироваться относительно малые объемы катализатора и/или добавки. Типичный бункер-накопитель является относительно большим из-за необходимости размещения в нем большого количества добавки или катализатора. Например, типичный бункер-накопитель может иметь диаметр пять футов (1,52 м) или больше и высоту пятнадцать футов (4,57 м) или больше.

Относительно большие размеры традиционных бункеров-накопителей могут ограничивать число подходящих мест расположения, в которых можно смонтировать загрузочное устройство. Особенно неблагоприятной может быть ситуация на нефтеперерабатывающем заводе, где пространство может быть, и часто является, ограниченным. Таким образом, необходимость в относительно большой площади для размещения загрузочного устройства (и особенно бункера-накопителя) может потребовать размещения загрузочного устройства в менее удобных местах.

Более того, загрузочное устройство может быть использовано только для введения одного типа катализатора и/или добавки в данный момент времени из-за необходимости в специальном бункере-накопителе, предназначенном для каждого типа катализатора и/или добавки. Иначе говоря, с перегрузочным стаканом можно вводить только катализатор и/или добавку, которые хранятся в подсоединенном бункере, пока катализатор и/или добавка не будут заменены катализатором и/или добавкой другого типа. Следовательно, загрузка катализатора и/или добавок другого типа в одновременном или почти одновременном (туда и обратно) режиме может быть выполнена только с помощью множественных загрузочных устройств. Каждое дополнительное загрузочное устройство требует дополнительных затрат времени, труда и денег на приобретение, монтаж, эксплуатацию и обслуживание. Более того, каждое загрузочное устройство потребляет потенциально ценное пространство на нефтеперерабатывающем заводе.

В некоторых вариантах применения в бункере-накопителе может быть создано давление для того, чтобы перемещать катализатор и/или добавку в перегрузочный стакан. Сжатый воздух внутри бункера может оказать вредное воздействие на измерения, позволяющие определить количество катализатора и/или добавки, которое добавлено в перегрузочный стакан. Кроме того, сжатый воздух на нефтеперерабатывающем заводе (обычно называется "заводской воздух") может оказать воздействие на катализатор и/или добавки, когда они перегружаются или хранятся в бункере. Заводской воздух часто содержит влагу или другие загрязнения, которые могут отрицательно влиять на катализатор и/или добавки.

Раскрытие изобретения

Предпочтительный вариант системы для введения катализатора и/или добавок в установку флюидизированного каталитического крекинга включает в себя пылеуловитель в системе связи текучей среды с бункером для хранения, содержащим один из катализаторов и/или добавок, и устройство для создания вакуума в системе связи текучей среды с пылеуловителем таким образом, что вакуумное устройство создает вакуум внутри пылеуловителя и под действием вакуума один из катализаторов и/или добавок всасывается в пылеуловитель.

Кроме того, система включает в себя перегрузочный стакан для приема одного из катализаторов и/или добавок из пылеуловителя. Перегрузочный стакан находится в системе связи текучей среды с установкой флюидизированного каталитического крекинга и с источником сжатого воздуха таким образом, что один из катализаторов и/или добавок перегружается в установку флюидизированного каталитического крекинга под действием перепада давления между перегрузочным стаканом и установкой флюидизированного каталитического крекинга.

Предпочтительный вариант системы для загрузки катализатора и/или добавок в установку флюидизированного каталитического крекинга включает в себя бункер для хранения, по меньшей мере, одного из катализаторов и/или добавок и загрузочное устройство, избирательно соединяющее текучую среду с бункером для хранения и установкой флюидизированного каталитического крекинга. Загрузочное устройство можно откачивать таким образом, что вакуум, создаваемый внутри загрузочного устройства, засасывает, по меньшей мере, один из катализаторов и/или добавок из бункера, и в загрузочном устройстве можно создать давление таким образом, что, по меньшей мере, один из катализаторов и/или добавок перемещается из загрузочного устройства в установку флюидизированного каталитического крекинга.

Другой предпочтительный вариант системы для загрузки катализатора и/или добавок в установку флюидизированного каталитического крекинга включает в себя первый бункер для хранения первого катализатора и/или добавки, второй бункер для хранения второго катализатора и/или добавки и загрузочное устройство в системе связи текучей среды с первым и вторым бункерами и установкой флюидизированного каталитического крекинга. Эта система также включает в себя первый клапан, избирательно отделяющий первый бункер от загрузочного устройства, второй клапан, избирательно отделяющий второй бункер от загрузочного устройства, и третий клапан, избирательно отделяющий второй бункер от установки флюидизированного каталитического крекинга.

Предпочтительный вариант системы для введения катализатора и/или добавок в установку флюидизированного каталитического крекинга включает в себя пылеуловитель в системе связи текучей среды с бункером для хранения, содержащим один из катализаторов и/или добавок, и устройство для создания вакуума в системе связи текучей среды с пылеуловителем таким образом, что вакуумное устройство создает вакуум внутри пылеуловителя, и под действием вакуума один из катализаторов и/или добавок засасывается в пылеуловитель. Эта система также включает в себя средство для приема одного из катализаторов и/или добавок из пылеуловителя и введение одного из катализаторов и/или добавок в установку флюидизированного каталитического крекинга.

Предпочтительный способ введения катализатора и/или добавок в установку флюидизированного каталитического крекинга включает в себя создание вакуума внутри загрузочного устройства, вытягивание одного из катализаторов и/или добавок из бункера для хранения внутрь загрузочного устройства под действием вакуума, создание давления в загрузочном устройстве и введение одного из катализаторов и/или добавок в установку флюидизированного каталитического крекинга под действием избыточного давления в загрузочном устройстве.

Предпочтительный способ загрузки катализатора и/или добавок в установку флюидизированного каталитического крекинга включает в себя хранение, по меньшей мере, одного из катализаторов и/или добавок в первом местоположении, вакуумирование, по меньшей мере, одного из катализаторов и/или добавок в загрузочном устройстве, расположенном во втором месте, и введение, по меньшей мере, одного из катализаторов и/или добавок в установку флюидизированного каталитического крекинга из загрузочного устройства.

Предпочтительный вариант системы для введения одного или нескольких гранулированных веществ в поток текучей среды включает в себя пылеуловитель в системе связи текучей среды, по меньшей мере, с одним бункером для хранения, содержащим одно или несколько гранулированных веществ. Кроме того, система включает в себя средство создания вакуума в системе связи текучей среды с пылеуловителем таким образом, что одно или несколько гранулированных веществ всасываются в пылеуловитель, по меньшей мере, из одного бункера для хранения с помощью вакуума. Кроме того, система включает в себя средство для приема одного или более гранулированных веществ из пылеуловителя и введение одного или нескольких гранулированных веществ в поток текучей среды.

Предпочтительный способ транспортировки включает в себя создание вакуума внутри пылеуловителя загрузочного устройства и вытягивание гранулированного материала из бункера для хранения в пылеуловитель под действием вакуума, так что гранулированный материал поступает в перегрузочный стакан загрузочного устройства, примыкающего к пылеуловителю. Кроме того, способ включает в себя создание давления в перегрузочном стакане и разгрузку гранулированного материала из перегрузочного стакана под действием избыточного давления в перегрузочном стакане.

Краткое описание чертежей

Предшествующее раскрытие изобретение, а также последующее подробное описание предпочтительного варианта воплощения можно лучше понять при чтении в сочетании с прилагаемыми схематическими чертежами. С целью иллюстрации изобретения на чертежах показаны варианты, предпочтительные в настоящее время. Однако это изобретение не ограничивается конкретными средствами, раскрытыми в чертежах.

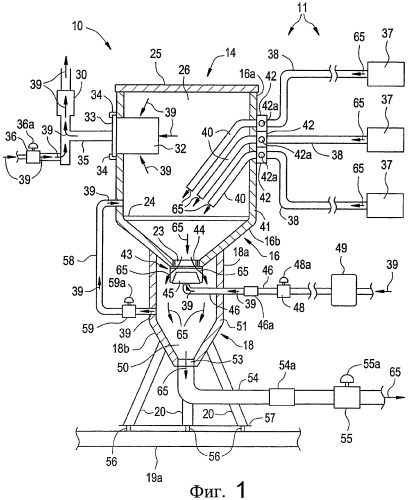

Фиг.1 представляет собой схематическую горизонтальную проекцию предпочтительного воплощения системы введения катализатора и/или добавок в установку ФКК, где показаны пылеуловитель и перегрузочный стакан системы в продольном сечении;

фиг.2 является схематической горизонтальной проекции системы, показанной на фиг.1;

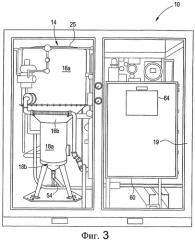

фиг.3 представляет собой схематическую горизонтальную проекцию системы, показанной на фиг.1 и 2, из перспективы с вращением приблизительно на 180 градусов от вида фиг.2;

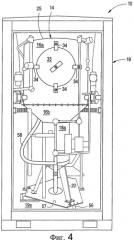

фиг.4 представляет собой схематическую горизонтальную проекцию системы, показанной на фиг.1-3, из перспективы с вращением приблизительно на 90 градусов от вида фиг.2;

на фиг.5 - блоки опор системы загрузки;

на фиг.6 приведена блочная диаграмма с изображением системы контроля и управления для устройств, изображенных на фиг.1-5;

на фиг.7 приведена технологическая маршрутная карта с изображением операций для системы, показанной на фиг.1-6;

фиг.8 представляет собой вид сверху на коллектор для использования в альтернативном варианте системы, показанной на фиг.1-6;

фиг.9 представляет собой вид сверху для другого альтернативного варианта системы, показанной на фиг.1-6, с удаленной крышкой пылеуловителя системы и

фиг.10 представляет собой вид сверху для другого альтернативного варианта системы, показанной на фиг.1-6, с удаленной крышкой пылеуловителя системы.

Осуществление изобретения

Предпочтительный вариант системы 10 для введения катализатора и/или добавок в установку ФКК изображен на фиг.1-6. Система загрузки 10 образует часть общей системы 11 для хранения и загрузки катализатора и/или добавок. Система 11 включает систему загрузки 10 и один или несколько перегрузочных стаканов 37.

Система загрузки 10 включает в себя загрузочное устройство 14, имеющее пылеуловитель 16 и примыкающий перегрузочный стакан 18. В системе загрузки 10 создается вакуум, как подробно рассмотрено ниже, который вытягивает катализатор и/или добавку из бункера для хранения 37 в пылеуловитель 16. Катализатор и/или добавка падают на дно пылеуловителя 16 и далее в перегрузочный стакан 18. Затем в перегрузочном стакане 18 создается давление, и катализатор и/или добавка вводится в регенератор установки ФКК под действием давления внутри перегрузочного стакана 18.

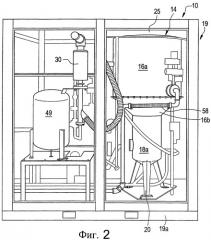

Загрузочное устройство 14 может быть размещено внутри шкафа 19 (см. фиг.2-4) (для ясности шкаф 19 показан на этих чертежах с удаленными боковыми панелями). Предпочтительно загрузочное устройство 14 поддерживают несколько опор 20, присоединенных к перегрузочному стакану 18.

Шкаф 19 не является обязательным, и он может иметь форму, позволяющую разместить систему ввода конкретной конфигурации, размера. Предпочтительно боковые панели шкафа могут быть удалены (и/или выполнены в виде дверей, которые легко открываются) практически по всей длине и ширине корпуса для того, чтобы оператор или специалист по ремонту имели полный доступ к системе. Альтернативно, в стенках могут быть размещены закрывающиеся ворота, которые более прочно присоединены к основанию системы, с дверями, используемыми для доступа к относительно небольшим компонентам системы.

Шкаф служит для защиты системы от неблагоприятных элементов окружающей среды, например заводской пыли, дождя, прямого солнечного света, а также уменьшения степени запыления, вызванного движением катализатора, когда втягивается и затем вводится с помощью системы. Кроме того, в шкафу могут удерживаться любые гранулы катализатора, которые могут просыпаться из сломанных или поврежденных гибких трубопроводов, по которым катализатор транспортируется по всей системе, а также могут удерживаться любые летучие выбросы из заключенного оборудования.

Этот шкаф также может быть выполнен с достаточно большим объемом, обеспечивая укрытие для оператора или специалиста по ремонту. Кроме того, шкаф обеспечивает агрегатирование системы, что облегчает транспорт и монтаж системы. Разумеется, шкаф служит не только защитной оболочкой, и может быть выполнен в виде транспортного контейнера.

Пылеуловитель 16 включает в себя боковые стенки 17. Эти боковые стенки 17 должны обладать достаточной прочностью и толщиной, чтобы выдерживать наличие вакуума внутри пылеуловителя 16.

Пылеуловитель 16 может иметь различное поперечное сечение и общую форму. Пылеуловитель 16, приведенный на чертежах, имеет практически цилиндрическую верхнюю часть 16а и практически коническую нижнюю часть 16b, которая присоединена к верхней части 16а. В центре нижней части 16b имеется отверстие 23 (см. фиг.1). Поперек нижней части 16b расположена сетка 24. В других вариантах воплощения поперечное сечение верхней части 16а и нижней части 16b может быть квадратным или прямоугольным, и общая форма может иметь вид квадратной или прямоугольной колонны (термины направления, такие как "верхний," "нижний" и др. используются здесь со ссылкой на ориентацию элемента, обозначенного на фиг.1. Эти термины используются только для примера и не предназначены для ограничения объема прилагаемой формулы изобретения).

Кроме того, пылеуловитель 16 включает крышку 25. Эта крышка 25 представляет собой парную деталь для верхней кромки боковой стенки 17. Между крышкой 25 и боковой стенкой 17 находится прокладка, образуя практически воздухонепроницаемое уплотнение между ними. Боковая стенка 17 и крышка 25 ограничивают внутренний объем 26 внутри пылеуловителя 16 (см. фиг.1).

Кроме того, пылеуловитель 16 включает в себя соответствующий фильтр 32 (см. фиг.1). Этот фильтр 32 может быть, например, фильтром Mactiflo модель Е376094.

Фильтр 32 смонтирован внутри верхней части 16а пылеуловителя 16. Предпочтительно боковая стенка включает люк 33, который обеспечивает доступ внутрь верхней части 16а (и фильтр 32) (см. фиг.1 и 4). Предпочтительно люк 33 закреплен на боковой стенке 17 пылеуловителя 16 с помощью скоб 34, что позволяет удалять люк 33 с минимальными затратами времени и усилий, тем самым облегчается замена фильтра 32 за минимальное время и без усилий. Альтернативные варианты системы загрузки 10 могут быть оборудованы больше, чем одним фильтром 32.

Система 10 также включает в себя подходящее устройство 30 для создания вакуума (см. фиг.1 и 2). Например, устройство для создания вакуума может быть двухдюймовым устройством Empire Vacutran S 150 для создания вакуума.

Устройство для создания вакуума 30 смонтировано внутри шкафа 19 (см. фиг.2). Предпочтительно устройство 30 для создания вакуума монтируется отдельно от загрузочного устройства 14. Устройство 30 для создания вакуума находится в системе связи текучей среды с фильтром 32 с помощью рукава 35.

Устройство для создания вакуума 30 находится в системе связи текучей среды с подходящим источником сжатого воздуха (не показан). (Источником сжатого воздуха может быть заводской воздух, который обычно имеется на нефтеперерабатывающих заводах). Поток сжатого воздуха в устройство 30 для создания вакуума можно регулировать соответствующим клапаном 36, имеющим исполнительный механизм 36а (см. фиг.1).

Устройство 30 для создания вакуума может работать обычным образом, который известен специалистам в этой области проектирования вакуумных камер. В частности, открытие клапана 36 обеспечивает поток сжатого воздуха через устройство 30 для создания вакуума. Поток сжатого воздуха через устройство 30 для создания вакуума побуждает устройство для создания вакуума 30 откачивать воздух из внутреннего объема 26 пылеуловителя 16, тем самым во внутреннем объеме 26 создается вакуум (устройство 30 для создания вакуума откачивает воздух через фильтр 32, в результате этого в пылеуловителе 16 собирается пыль, образовавшаяся за счет течения катализатора и/или добавки в пылеуловитель 16). Соответствующие направления различных потоков воздуха внутри системы загрузки 10 обозначены стрелками 39 на фиг.1.

Система загрузки 10 вытягивает катализатор и/или добавку из бункера для хранения под действием вакуума во внутреннем объеме 26. В частности, пылеуловитель 16 находится в системе связи текучей среды с бункером для хранения 37 (см. фиг.1). В бункерах для хранения 37 содержатся катализаторы и/или добавки, которые будут введены в установку ФКК. Бункеры для хранения 37 могут представлять собой, например, транспортные контейнеры, используемые для доставки катализаторов и/или добавок на нефтеперерабатывающий завод, где смонтирована система загрузки 10.

Каждый бункер для хранения 37 связан с пылеуловителем 16 соответствующим рукавом (или трубопроводом) 38. Соответствующий клапан 42, имеющий исполнительный механизм 42а, расположен между каждым рукавом 38 и пылеуловителем 16. Каждый клапан 42 избирательно отделяет связанный с ним бункер для хранения 37 от пылеуловителя 16. Клапаны 42 смонтированы в верхней части 16а пылеуловителя 16 и находятся в системе связи текучей среды с внутренним объемом 26 с помощью соответствующих отверстий, сформировавшихся в верхней части 16а пылеуловителя 16. (Таким образом, рукава 38 и клапаны 42 образуют часть системы 11 для хранения и загрузки катализатора и/или добавок).

В альтернативных вариантах рукава 38 могут быть связаны с верхней частью 16а пылеуловителя с помощью обычного коллектора 74, как показано на фиг.8.

Рукава 38 предпочтительно оборудованы арматурой, что позволяет быстро отделять рукава 38 от пылеуловителя 16 (или коллектора 74) и бункера для хранения 37.

Открывание клапанов 42 позволяет вытягивать катализатор и/или добавку из соответствующего бункера для хранения 37 с помощью подсоединенного рукава 38 под действием вакуума во внутреннем объеме 26. Таким образом, катализатор и/или добавка непосредственно вытягиваются из бункера для хранения 37 в систему загрузки 10, без необходимости загрузки катализатора и/или добавки в бункер-накопитель.

Изображенная система загрузки 10 снабжена тремя наборами клапанов 42 и рукавов 38, только с целью иллюстрации примером. В альтернативных вариантах воплощения система 10 может быть оборудована большим или меньшим числом клапанов 42 и рукавов 38, и катализатор и/или добавка могут вытягиваться из большего или меньшего числа (чем три) бункеров для хранения 37.

Один или несколько (2, 3, 4 и др.) бункеров для хранения 37 могут быть расположены в месте, удаленном от системы загрузки 10. Например, бункеры для хранения 37 могут быть расположены в 20 футах (6,10 м) от системы загрузки 10. (Максимальное расстояние между системой загрузки 10 и бункером для хранения 37 зависит от области применения и может изменяться в связи с такими факторами, как емкость устройства для создания вакуума 30, диаметра рукавов 38 и др. Конкретное значение этого параметра указано только в качестве примера).

Предпочтительно пылеуловитель 16 включает три направляющих трубки 40. Каждая направляющая трубка 40 находится в системе связи текучей среды с одним из соответствующих рукавов 38.

Катализатор и/или добавка вытягиваются во внутренний объем 26 по одной из направляющих трубок 40. Катализатор или добавка выгружаются из направляющих трубок 40 непосредственно во внутреннем объеме 26, вблизи сетки 24.

Альтернативные конфигурации коллектора 74 включают внутренний коллектор, такой как коллектор 100, изображенный на фиг.9. В таком варианте воплощения один или несколько отдельных рукавов 38 могут быть направлены через двери в верхней части 16а, причем эти двери предпочтительно уплотняются с помощью прокладок или т.п. Одна или несколько направляющих трубок 102 могут быть закреплены на боковых стенках верхней части 16а с помощью соответствующих средств, таких как сварные соединения, фланцы, скобы, зажимы и др., таким образом, что направляющие трубки 102 выступают в верхнюю часть 16а.

Затем каждый из рукавов 38 связывается с помощью общего коллектора 100, который расположен внутри верхней части 16а. Коллектор 100 может включать в себя клапаны, такие как клапаны 42, для избирательного объединения коллектора 100 (и пылеуловителя 16) в системе связи текучей среды с соответствующим рукавом 38 и бункером для хранения 37. Единственная выпускная направляющая трубка 104 (в отличие от множества направляющих трубок 40, показанных на фиг.1) может опускаться из коллектора 100 в направлении нижней части 16b. Предпочтительно конец выпускной направляющей трубки 104 располагается приблизительно в 6 дюймах (15,24 см) выше отверстия 23, образовавшегося в нижней части 16b пылеуловителя 16. (Оптимальное расстояние между концом выпускной направляющей трубки 104 и отверстием 23 может изменяться с областью применения; конкретное значение этого расстояния приведено только в качестве примера). Такая конфигурация рукавов 38, коллектора 100 и единственной выпускной направляющей трубки 104 представляет собой "звездообразное" расположение рукавов таким образом, что единственная выпускная направляющая трубка 104 может быть расположена в центре верхней части пылеуловителя 16а. Центральное расположение коллектора 100 и объединенной выпускной направляющей трубки 104 обеспечивает попадание катализатора и/или добавки на дно пылеуловителя 16. Такая конфигурация позволяет снизить интенсивность ударов катализатора и/или добавки по стенкам в верхней части 16а, в результате чего уменьшается какое-либо возможное накопление катализатора и/или добавки на этих стенках. Кроме того, эта конфигурация может снизить степень истирания катализатора и/или добавки, которое может иметь место при столкновении гранул катализатора и/или добавки с боковыми стенками.

На фиг.10 изображено другое устройство для разгрузки катализатора и/или добавки внутрь пылеуловителя 16. В этом варианте воплощения один или несколько индивидуальных рукавов 38 могут быть направлены через двери в верхней части 16а, причем предпочтительно эти двери уплотнены прокладками или т.п. На боковой стенке верхней части 16а могут быть закреплены одна или несколько направляющих трубок 110 с помощью подходящих средств, таких как сварные соединения, фланцы, скобы, зажимы и др., таким образом, что каждая направляющая трубка 110 принимает катализатор и/или добавку из соответствующего рукава 38. На каждой направляющей трубке 110 может быть смонтирован клапан, такой как клапан 42, чтобы избирательно разместить направляющую трубку 110 и пылеуловитель 16 в системе связи текучей среды с объединенным рукавом 38 и бункером для хранения 37. Каждый клапан 42 может быть смонтирован на боковой стенке верхней части 16а с помощью подходящих средств, таких как фланцы.

Каждая направляющая трубка 110 выступает внутрь от боковой стенки верхней части 16а таким образом, что соответствующие концы направляющих трубок 110 расположены вблизи осевой линии пылеуловителя 16. Концы направляющих трубок 110 могут быть закреплены друг с другом с помощью соответствующих средств, таких как сварные соединения, скобы, зажимы и др. Таким образом, катализатор и/или добавка из каждой направляющей трубки 110 выгружается непосредственно по осевой линии пылеуловителя 16. Предпочтительно направляющие трубки 110 простираются вниз, приблизительно под углом 70 градусов относительно горизонтального направления. (Оптимальная ориентация направляющих трубок 110 может изменяться с областью применения; конкретная ориентация указана только с целью примера). Предпочтительно концы направляющих трубок 100 расположены приблизительно на 6 дюймов (15,24 см) выше отверстия 23, образовавшегося в нижней части 16b пылеуловителя 16. (Оптимальное расстояние между концами направляющих трубок 110 и отверстием 23 может изменяться с областью применения; конкретное значение этого расстояния приведено только с целью примера). Такая конфигурация позволяет снизить интенсивность ударов катализатора и/или добавки по стенкам в верхней части 16а, в результате чего уменьшается какое-либо возможное накопление катализатора и/или добавки на этих стенках. Кроме того, эта конфигурация может снизить степень истирания катализатора и/или добавки, которое может иметь место при столкновении гранул катализатора и/или добавки с боковыми стенками.

Необходимо отметить, что изображение системы 11 на фиг.1, по сути, является схематическим, и относительное расположение различных рукавов, трубопроводов и др. элементов системы 11 может отличаться от расположения на фиг.1. Например, отверстия, образовавшиеся в верхней части 16а пылеуловителя 16, для того чтобы разместить рукава 38 могут быть расположены вокруг окружности верхней части 16а, вместо вертикального размещения, изображенного на фиг.1. В других вариантах воплощения на двух или более сторонах верхней части 16а могут быть расположены разнородные рукава.

Частицы катализатора или добавки после их разгрузки из направляющих трубок 40 (или выпускной направляющей трубки 104 или направляющих трубок 110) падают на дно пылеуловителя 16, то есть в направлении нижней части 16b, под действием силы тяжести. При падении катализатор и/или добавка проходят через сито 24 (см. фиг.1). Предпочтительно размер ячейки сита 24 выбирают таким образом, чтобы предотвратить прохождение относительно больших агрегатов или катализатора и/или добавок (или посторонних предметов), и в то же время обеспечить свободное течение относительно мелких гранул катализатора и/или добавки через сито. Благодаря практически конической форме нижней части 16b частицы катализатора и/или добавки направляются к отверстию 23 в нижней части 16b.

Система загрузки 10 включает клапан 43 для избирательного перекрытия и уплотнения отверстия 23. Клапан 43 может быть, например, проходным клапаном, содержащим седло 44 и пробку 45. Седло 44 закреплено на нижней части 16b, вокруг периферии отверстия 23. Пробка 45 может передвигаться между верхним и нижним положением (на фиг.1 пробка 45 изображена в нижнем положении).

Клапан 43 приводится в действие сжатым воздухом. Сжатый воздух направляется к клапану 43 с помощью трубопровода 46, который проходит внутрь перегрузочного стакана 18. С помощью клапана 48 в системе связи текучей среды с трубопроводом 46 поток сжатого воздуха в трубопровод 46 можно избирательно подавать и прерывать. Клапан 48а включает исполнительный механизм 48.

После выхода из трубопровода 46 поток сжатого воздуха сталкивается с пробкой 45. Более конкретно, сжатый воздух направляется внутрь пробки 45 и побуждает движение пробки 45 в плотное положение относительно седла 44. За счет контакта между пробкой 45 и седлом 44 отверстие 23 практически перекрывается.

Пробка 45 падает из закрытого положения в открытое положение, когда поток сжатого воздуха прекращается при перекрывании клапана 48. Зазор, образующийся между пробкой 45 и седлом 44, обеспечивает попадание катализатора и/или добавки на дно нижней части 16b и прохождение через отверстие 23 в перегрузочный стакан 18 (см. фиг.1).

Предпочтительно система загрузки 10 включает объемную камеру и ловушку для влаги 49 в системе связи текучей среды с трубопроводом 46 (см. фиг.1 и 2). В объемной камере и ловушке для влаги 49 из сжатого воздуха, подаваемого на клапан 43, удаляется влага.

Перегрузочный стакан 18 имеет боковые стенки 51. Эти боковые стенки 51 должны обладать соответствующей прочностью и толщиной, чтобы выдержать повышение давления в перегрузочном стакане 18.

Перегрузочный стакан 18 может иметь различное поперечное сечение и общую форму. Изображенный на чертежах перегрузочный стакан 18 имеет практически цилиндрическую верхнюю часть 18а и практически коническую нижнюю часть 18b, которая соединена с верхней частью 18а. Верхняя часть 18а и нижняя часть 18b перегрузочного стакана 18 и нижняя часть 16b пылеуловителя 16 ограничивают внутренний объем 50 внутри перегрузочного стакана 18 (см. фиг.1). (Таким образом, нижняя часть 16b и клапан 43 образуют границу между внутренним объемом 26 пылеуловителя 16 и внутренним объемом 50 перегрузочного стакана 18).

В центре нижней части 18а перегрузочного стакана 18 образуется отверстие 53. Перегрузочный стакан 18 связан с регенератором установки ФКК с помощью трубопровода 54. Этот трубопровод 54 находится в системе связи текучей среды с отверстием 53. Катализатор и/или добавка поступают в трубопровод 54 через отверстие 53 и в последующем входят в регенератор, как описано ниже.

Клапан 55, имеющий исполнительный механизм 55а, монтируется в трубопроводе 54. Клапан 55 позволяет избирательно изолировать перегрузочный стакан 18 от регенератора. Подходящий перегрузочный стакан 18 можно получить, например, путем подгонки стакана для пескоструйной обработки Clemtex, Inc. модель 2452 (объем 6 кубических футов или 170 л), или стакана модели 1648 (объем 2 кубических фута или 57 л) в соответствие с пылеуловителем 16 (стакан для пескоструйной обработки может быть сопряжен с пылеуловителем 16 путем присоединения нижней части 16b пылеуловителя 16 к верхней границе стакана для пескоструйной обработки, используя такое подходящее средство, как сварка).

Загрузочное устройство 14 опирается на множество тензодатчиков 56 (см. фиг.1 и 4). Эти тензодатчики 56, рассмотренные ниже, обеспечивают измерение массы загрузочного устройства 14 в загруженном, а также разгруженном состоянии, т.е. вместе с катализатором и/или добавкой, или без них. Предпочтительно тензодатчики 56 монтируются между основанием 19а шкафа 19 и плитой 57, жестко связанной с опорами 20 перегрузочного стакана 18.

Для ограничения существенного горизонтального перемещения каждый тензодатчик может иметь соответствующий ограничитель 61 (для ясности ограничители 61 показаны только на фиг.5). Каждый ограничитель 61 соединен шарнирно с основанием 19а шкафа 19.

Система загрузки 10 может включать множество блоков опор 62 (для ясности блоки опор 62 показаны только на фиг.5). Каждый блок опор 62 включает в себя шпильку 62а с резьбой, которая жестко связана с основанием 19а шкафа 19. На каждую шпильку 62а навинчены по две гайки 62b. Эти гайки 62b расположены выше и ниже плиты 57. Нижние гайки 62b могут быть приподняты таким образом, чтобы эти нижние гайки 62b поддерживали плиту 57 (и часть системы загрузки 10, расположенной на плите 57). Верхние гайки 62b могут быть опущены ниже, чтобы зафиксировать положение плиты 57, то есть плита 57 может представлять собой слой между верхними и нижними гайками 62b.

Таким образом, блоки опор 62 практически могут разгрузить тензодатчики 57 от действия массы системы загрузки 10. Эта техническая характеристика может быть использована, например, для защиты тензодатчиков 57 от повреждений от ударной нагрузки во время транспортировки системы загрузки 10.

Внешние соединения загрузочного устройства 14 предпочтительно выполнены таким образом, чтобы вводить пренебрежимо малые поправки в показания тензодатчика. Например, трубопровод 54 включает гибкие отрезки 54а, которые практически разъединяют перегрузочный стакан 18 и участок трубопровода 54, связанного с регенератором, таким образом минимизируются любые поправки, введенные в показания тензодатчика (см. фиг.1). Аналогично трубопровод 46 включает гибкий отрезок 46а, который практически разъединяет перегрузочный стакан 18 и участок трубопровода 46, связанного с оборудованием для заводского воздуха. Более того, рукава 35, 38 предпочтительно обладают достаточной эластичностью, таким образом, любые поправки на массу этих рукавов являются пренебрежимо малыми.

Внутренний объем 26 пылеуловителя 16 и внутренний объем 50 перегрузочного стакана 18 находятся в системе избирательной связи текучей среды благодаря трубопроводу 58. Клапан 59, имеющий исполнительный механизм 59а, расположен в трубопроводе 58 для того, чтобы избирательно открывать и закрывать канал, обеспечиваемый трубопроводом 58. Этот трубопровод 58 используется для того, чтобы уравнять давление во внутренних объемах 26, 50, как описано ниже.

Предпочтительно система загрузки 10 включает в себя устройство управления 60 (см. фиг.3 и 6). Исполнительные механизмы 36а, 42а, 48а, 55а, 59а соответствующих клапанов 36, 42, 48, 55, 59 электрически связаны с устройством управления 60. Эта техническая характеристика обеспечивает регулируемую работу клапанов 36, 42, 48, 55, 59 с помощью устройства управления 60.

Это устройство управления 60 представляет собой программируемое устройство управления циклом (PLC), хотя в альтернативных вариантах воплощения в качестве устройства управления 60 могут быть использованы вычислительные устройства практически любого типа, такие как миникомпьютер, микрокомпьютер и др. В качестве альтернативы для регулирования системы загрузки 10 также могут быть использованы сервер или базовое устройство компьютера, который регулирует другое оборудование и процессы на нефтеперерабатывающем заводе, в котором эксплуатируется система загрузки 10. Примером такой системы на основе компьютера, известной как "распределенная система контроля и управления" или DCS, является централизованная система, применяемая операторами установки ФКК для контроля ряда единичных операций. Устройство управления 60 может сочленяться с DCS и/или между устройством управления 60 и DCS могут быть установлены линии связи для того, чтобы DCS контролировало систему загрузки с помощью устройства управления.

Устройство управления 60 может включать в себя пульт