Улучшенный способ обессеривания

Иллюстрации

Показать всеИзобретение относится к способу и устройству для удаления серы из потоков текучих сред, содержащих углеводороды, с использованием псевдоожижаемых и рециркулируемых твердых частиц. Установка обессеривания, использующая псевдоожижаемые и рециркулируемые твердые частицы для удаления серы из исходного вещества, содержащего углеводороды, содержит реактор с псевдоожиженным слоем; регенератор с псевдоожиженным слоем, соединенный с указанным реактором; ресивер регенератора, соединенный глухим безмуфтовым соединением с указанным регенератором; и восстановитель с псевдоожиженным слоем, соединенный с указанным ресивером регенератора и глухим безмуфтовым соединением - с указанным реактором. Способ обессеривания текучей среды, содержащей углеводороды, осуществляемый на вышеуказанной установке, включает стадии: (а) контактирование указанной текучей среды, содержащей углеводороды, с твердыми частицами в зоне обессеривания в условиях обессеривания, достаточных для удаления серы из указанной текучей среды, содержащей углеводороды, и получение твердых частиц, нагруженных серой; перенос указанных твердых частиц, нагруженных серой, от указанной зоны до зоны регенерации; (b) контактирование указанных твердых частиц, нагруженных серой, с регенерационным потоком, содержащим кислород, в зоне регенерации в условиях регенерации, достаточных для удаления серы из указанных твердых частиц, нагруженных серой, тем самым получая окисленные твердые частицы; перенос концентрированной фазы указанных окисленных твердых частиц от указанной зоны регенерации до указанной зоны восстановления; (с) контактирование указанных окисленных твердых частиц с восстанавливающим потоком, содержащим водород, в зоне восстановления в условиях восстановления, достаточных для восстановления указанных окисленных твердых частиц, тем самым получая восстановленные твердые частицы; и (d) перенос концентрированной фазы указанных восстановленных твердых частиц от указанной зоны восстановления до указанной зоны обессеривания. Кроме того представлены другие варианты установки и способа обессеривания. Система обеспечивает непрерывное удаление серы при сведении к минимуму капитальных затрат. 7 н. и 55 з.п. ф-лы, 5 табл., 12 ил.

Реферат

Настоящее изобретение относится к способу и устройству для удаления серы из потоков текучих сред, содержащих углеводороды, с использованием псевдоожижаемых и рециркулируемых твердых частиц. В другом аспекте, настоящее изобретение относится к установке для обессеривания углеводородов, имеющей улучшенную конструкцию, которая снижает капитальные и эксплуатационные затраты, обеспечивая улучшение удаления серы и циркуляции частиц.

Такие текучие среды, содержащие углеводороды, как бензин и дизельные топлива, как правило, содержат некоторое количество серы. Высокие уровни серы в таких автомобильных топливах являются нежелательными, поскольку оксиды серы, присутствующие в автомобильных выхлопах, могут необратимо отравлять катализаторы на основе благородных металлов, используемых в каталитических преобразователях автомобилей. Выбросы из таких отравленных каталитических преобразователей могут содержать высокие уровни несгоревших углеводородов, оксидов азота и/или моноокиси углерода, которые, когда катализируются под действием солнечного света, образуют озон на уровне земли, чаще упоминаемый как смог.

Большая часть серы, присутствующей в конечной смеси большинства бензинов, происходит из компонента бензиновой смеси, известного как "крекированный бензин". Таким образом, уменьшение уровней серы в крекированном бензине приведет к уменьшению уровней серы в таких бензинах, как автомобильные бензины, гоночные бензины, авиационные бензины, лодочные бензины и тому подобное. Существует множество обычных способов для удаления серы из крекированного бензина. Однако большая часть обычных способов удаления серы, таких как гидрообессеривание, имеет тенденцию к насыщению олефинов и ароматических соединений в крекированном бензине и, тем самым, уменьшает октановое число (как октановое число по исследовательскому методу, так и октановое число по моторному методу). Таким образом, имеется необходимость в способе, в котором достигается обессеривание крекированного бензина, в то время как октановое число сохраняется.

В дополнение к необходимости в удалении серы из крекированного бензина имеется также необходимость в уменьшении содержания серы в дизельном топливе. При удалении серы из дизельного топлива обычным гидрообессериванием цетановое число увеличивается, но расходуются большие затраты на потребление водорода. Такой водород потребляется как реакциями гидрообессеривания, так и гидрирования ароматических соединений. Таким образом, имеется необходимость в способе, где обессеривание дизельного топлива достигается без значительного потребления водорода для обеспечения более экономичного способа.

В последнее время разработаны улучшенные технологии обессеривания, использующие регенерируемые твердые сорбенты, для удовлетворения рассмотренных выше потребностей. Такие регенерируемые сорбенты, как правило, формируются с помощью компонента оксида металла (например, ZnO) и компонента металла-промотора (например, Ni). При контакте с углеводородной текучей средой, содержащей серу (например, крекированным бензином или дизельным топливом), компоненты металла-промотора и оксида металла регенерируемого сорбента взаимодействуют с удалением серы из углеводорода и сохраняют удаленную серу на/в сорбенте посредством преобразования компонента оксида металла (например, ZnO) в сульфид металла (например, ZnS). Полученный "нагруженный серой" сорбент затем может регенерироваться контактированием сорбента с регенерационным потоком, содержащим кислород. Во время регенерации сульфид металла (например, ZnS) в сорбенте, нагруженном серой, возвращается в свою исходную форму оксида металла (например, ZnO). Кроме того, во время регенерации металл-промотор окисляется, с образованием компонента окисленного металла-промотора (например, NiO). После регенерации окисленный сорбент может затем восстанавливаться контактированием окисленного сорбента с восстанавливающим потоком, содержащим водород. Во время восстановления компонент окисленного металла-промотора восстанавливается, тем самым, возвращая сорбент в оптимальное для удаления серы состояние, имеющее компонент оксида металла (например, ZnO) и компонент промотора с пониженной валентностью (например, Ni). После восстановления восстановленный сорбент может еще раз приводиться в контакт с углеводородной текучей средой, содержащей серу, для удаления из нее серы.

Традиционно композиции твердых сорбентов, используемые в способах обессеривания углеводородов, представляют собой агломераты, используемые в реакторах с неподвижным слоем. Однако, поскольку реакторы с псевдоожиженным слоем обеспечивают ряд преимуществ по сравнению с реакторами с неподвижным слоем желательно обрабатывать текучие среды, содержащие углеводороды, в реакторах с псевдоожиженным слоем. Одно из значительных преимуществ использования реакторов с псевдоожиженным слоем в системах обессеривания, использующих регенерируемые твердые сорбенты, представляет собой возможность непрерывной регенерации частиц твердых сорбентов, после того как они становятся "нагруженными" серой. Такая регенерация может осуществляться непрерывной циркуляцией частиц твердых сорбентов из емкости реактора в емкость регенератора, в емкость восстановителя, а затем назад в реактор. Таким образом, использование композиции сорбента, которая является как псевдоожижаемой, так и рециркулируемой, делает возможным по существу непрерывное удаление серы из потока текучей среды, содержащей углеводороды, и по существу непрерывную регенерацию сорбента.

При конструировании установки обессеривания, использующей реактор с псевдоожиженным слоем, регенератор с псевдоожиженным слоем и восстановитель с псевдоожиженным слоем, которые обеспечивают непрерывное удаление серы посредством псевдоожижаемых и рециркулируемых частиц твердого сорбента, должно рассматриваться множество конструкционных параметров. Одно из главных соображений при конструировании любой установки обессеривания представляет собой величину капитальных затрат на установку. Количество емкостей, клапанов, проходов и другого оборудования в установке вносит значительный вклад в капитальные затраты на установку обессеривания. Кроме того, уровень высоты расположения индивидуальных емкостей в установке обессеривания может вносить значительный вклад в капитальные затраты на установку обессеривания, поскольку опорная структура для поддержки больших емкостей высоко над землей может существенно увеличить конструкционные затраты и затраты на обслуживание установки.

Другое важное соображение при конструировании установки обессеривания представляет собой величину затрат на работу. Сложные системы переноса частиц (например, пневматические конвейеры) могут увеличить затраты на работу из-за частого обслуживания и/или отказов. В установках обессеривания, использующих псевдоожижаемые и рециркулируемые твердые частицы для удаления серы из текучей среды, содержащей углеводороды, истирание частиц также может вызвать увеличение затрат на работу. Как правило, истирание твердых частиц увеличивается, когда они переносятся с высокой скоростью. Таким образом, установки обессеривания, которые используют перенос в разбавленной фазе твердых частиц в емкостях и между ними, могут вызвать значительное истирание частиц. Когда твердые частицы, используемые в установке обессеривания, испытывают высокие уровни истирания, они должны часто заменяться, тем самым увеличивая эксплуатационные затраты и время простоя.

Соответственно, является желательным создание новой системы обессеривания углеводородов, которая обеспечивает непрерывное удаление серы посредством псевдоожижаемых, рециркулируемых и регенерируемых твердых частиц.

Опять же, является желательным создание системы обессеривания углеводородов, которая сводит к минимуму капитальные затраты посредством использования минимального количества емкостей, проходов, клапанов и другого оборудования.

Опять же, желательным является создание системы обессеривания, которая сводит к минимуму капитальные затраты посредством поддерживания емкостей на минимальной высоте над уровнем земли.

Опять же, желательным является создание системы обессеривания углеводородов, которая сводит к минимуму истирание твердых частиц, циркулирующих в ней, посредством сведения к минимуму скорости твердых частиц, переносимых через систему.

Необходимо отметить, что перечисленные выше потребности не должны все удовлетворяться посредством изобретения, заявляемого здесь, и другие преимущества настоящего изобретения будут ясны из следующего далее описания предпочтительного варианта осуществления, прилагаемой формулы изобретения и фигур чертежей.

Соответственно, в одном из вариантов осуществления настоящего изобретения предусматривается установка обессеривания, использующая псевдоожижаемые и рециркулируемые твердые частицы для удаления серы из исходных материалов, содержащих углеводороды. Установка обессеривания включает реактор с псевдоожиженным слоем, регенератор с псевдоожиженным слоем и восстановитель с псевдоожиженным слоем, герметично соединенный с реактором.

В другом варианте осуществления настоящего изобретения предусматривается установка обессеривания, использующая псевдоожижаемые и рециркулируемые твердые частицы для удаления серы из исходных материалов, содержащих углеводороды. Установка обессеривания содержит реактор, имеющий вход для твердых продуктов и выход для твердых продуктов, регенератор, имеющий вход для твердых продуктов и выход для твердых продуктов, восстановитель, имеющий вход для твердых продуктов и выход для твердых продуктов, первый узел переноса для переноса твердых частиц от выхода для твердых продуктов реактора до входа для твердых продуктов регенератора, второй узел переноса для переноса концентрированной фазы твердых частиц от выхода для твердых продуктов из регенератора до входа для твердых продуктов восстановителя и третий узел переноса для переноса твердых частиц от выхода для твердых продуктов из восстановителя до входа для твердых продуктов реактора.

Еще в одном варианте осуществления настоящего изобретения предусматривается установка обессеривания, использующая псевдоожижаемые и рециркулируемые твердые частицы для удаления серы из исходных материалов, содержащих углеводороды. Установка обессеривания включает реактор, десорбер реактора, шлюзовый бункер реактора, уравнительный резервуар для исходных материалов регенератора и регенератор. Реактор работает для контактактирования исходных материалов, содержащих углеводороды, с твердыми частицами. Десорбер реактора соединяется с сообщением текучих сред с реактором и работает для приема из него твердых частиц. Шлюзовый бункер реактора соединен с сообщением текучих сред с реактором и располагается вертикально, ниже, чем десорбер реактора, с тем, чтобы дать возможность для перемещения под действием силы тяжести твердых частиц из десорбера реактора в шлюзовый бункер реактора. Уравнительный резервуар для исходных материалов регенератора соединен с сообщением текучих сред со шлюзовым бункером реактора и располагается вертикально, ниже, чем шлюзовый бункер реактора, с тем, чтобы дать возможность для перемещения под действием силы тяжести твердых частиц из шлюзового бункера реактора в уравнительный резервуар для исходных материалов регенератора. Регенератор соединен с сообщением текучих сред с уравнительным резервуаром для исходных материалов регенератора и работает для приема твердых частиц из уравнительного резервуара для исходных материалов регенератора.

Еще в одном варианте осуществления настоящего изобретения предусматривается способ обессеривания текучих сред, содержащих углеводороды. Способ включает в себя стадии:

(a) контактирование текучей среды, содержащей углеводороды, с твердыми частицами в зоне обессеривания в условиях обессеривания, достаточных для удаления серы из текучей среды, содержащей углеводороды, и для получения твердых частиц, нагруженных серой;

(b) контактирование твердых частиц, нагруженных серой, с регенерационным потоком, содержащим кислород, в зоне регенерации в условиях регенерации, достаточных для удаления серы из твердых частиц, нагруженных серой, тем самым получая окисленные твердые частицы;

(c) контактирование окисленных твердых частиц с восстанавливающим потоком, содержащим водород в зоне восстановления в условиях восстановления, достаточных для восстановления окисленных твердых частиц, тем самым получая восстановленные твердые частицы; и

(d) переноса концентрированной фазы восстановленных твердых частиц из зоны восстановления в зону обессеривания.

Еще в одном варианте осуществления настоящего изобретения предусматривается способ обессеривания текучих сред, содержащих углеводороды. Способ включает в себя стадии: (a) контактирование текучей среды, содержащей углеводороды, с твердыми частицами в реакторе с псевдоожиженным слоем в условиях обессеривания, достаточных для удаления серы из текучей среды, содержащей углеводороды, и для получения твердых частиц, нагруженных серой; (b) контактирование твердых частиц, нагруженных серой, с регенерационным потоком, содержащим кислород, в регенераторе с псевдоожиженным слоем в условиях, достаточных для удаления серы из твердых частиц, нагруженных серой, тем самым получая окисленные твердые частицы; (c) переноса концентрированной фазы окисленных твердых частиц из регенератора с псевдоожиженным слоем в восстановитель с псевдоожиженным слоем; и (d) контактирование окисленных твердых частиц с восстанавливающим потоком, содержащим водород, в восстановителе с псевдоожиженным слоем в условиях восстановления, достаточных для восстановления окисленных твердых частиц, тем самым получая восстановленные твердые частицы.

Еще в одном варианте осуществления настоящего изобретения предусматривается способ обессеривания текучих сред, содержащих углеводороды. Способ включает в себя стадии: (a) контактирование текучей среды, содержащей углеводороды, с твердыми частицами в зоне обессеривания в условиях обессеривания, достаточных для удаления серы из текучей среды, содержащей углеводороды, и для получения твердых частиц, нагруженных серой; (b) контактирование твердых частиц, нагруженных серой, с десорбирующим газом в зоне десорбции в условиях десорбции, достаточных для удаления текучей среды, содержащей углеводороды, из окружения твердых частиц, нагруженных серой; (c) загрузочного переноса твердых частиц, нагруженных серой, из зоны десорбции в шлюзовый бункер реактора; (d) загрузочного переноса твердых частиц, нагруженных серой, из шлюзового бункера реактора в уравнительный резервуар для исходных материалов регенератора; (e) по существу непрерывного переноса твердых частиц, нагруженных серой, из уравнительного резервуара для исходных материалов регенератора в зону регенерации; и (f) контактирование твердых частиц, нагруженных серой, с регенерационным потоком, содержащим кислород, в зоне регенерации в условиях регенерации, достаточных для удаления серы из твердых частиц, нагруженных серой, тем самым получая окисленные твердые частицы.

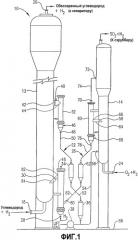

Фиг.1 представляет собой схематическое изображение установки обессеривания, сконструированной в соответствии с принципами настоящего изобретения, в частности, иллюстрирующую относительные уровни расположения различных емкостей, используемых в установке обессеривания, и способ, которым эти емкости соединены, с тем, чтобы дать возможность для циркуляции твердых частиц в установке.

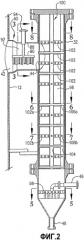

Фиг.2 представляет собой увеличенный вид в разрезе десорбера реактора, показанного на фиг.1, в частности, иллюстрирующий способ, которым десорбер реактора соединяется с реактором через узел герметичного соединения выхода реактора, который переносит твердые частицы из реактора в десорбер реактора.

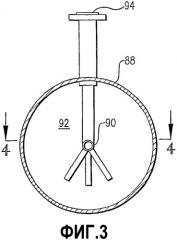

Фиг.3 представляет собой вид сбоку в разрезе узла герметичного соединения по линии 3-3 на фиг.2, в частности, иллюстрирующий барботер, расположенный на открытом пути, определяемом узлом герметичного соединения.

Фиг.4 представляет собой частичный вид в разрезе сверху узла герметичного соединения по линии 4-4 на фиг.3, дополнительно иллюстрирующий барботер узла герметичного соединения.

Фиг.5 представляет собой вид в разрезе сверху десорбера реактора по линии 5-5 на фиг.2, в частности, иллюстрирующий конфигурацию барботера, расположенного в нижней части десорбера реактора.

Фиг.6 представляет собой вид сверху в разрезе десорбера реактора по линии 6-6 на фиг.2, в частности, иллюстрирующий первую группу перегородок, расположенных в зоне десорбции десорбера реактора.

Фиг.7 представляет собой вид в разрезе сверху десорбера реактора по линии 7-7 на фиг.2, в частности, иллюстрирующий вторую группу перегородок, расположенных в зоне десорбции десорбера реактора, где отдельные перегородки второй группы расположены по существу перпендикулярно направлению, в котором расположены отдельные перегородки первой группы перегородок, иллюстрируемых на фиг.6.

Фиг.8 представляет собой вид в разрезе сверху десорбера реактора, подобного фиг.6 и 7, в частности, иллюстрирующий перекрестную структуру, создаваемую соседними группами перегородок десорбера реактора, отделенными друг от друга некоторым расстоянием.

Фиг.9 представляет собой увеличенный вид сбоку в разрезе ресивера регенератора, показанного на фиг.1, в частности, иллюстрирующий способ, которым ресивер регенератора соединяется с сообщением текучих сред с регенератором посредством узла герметичного соединения выхода регенератора, который переносит твердые частицы из регенератора в ресивер регенератора.

Фиг.10 представляет собой увеличенный частичный вид в разрезе сверху узла герметичного соединения, взятый вдоль линии 10-10 на фиг.9, в частности, иллюстрирующий барботер узла герметичного соединения.

Фиг.11 представляет собой вид сбоку в разрезе узла герметичного соединения, взятый вдоль линии 11-11 на фиг.9, дополнительно иллюстрирующий конфигурацию барботера узла герметичного соединения.

Фиг.12 представляет собой увеличенный вид сбоку в разрезе восстановителя, показанного на фиг.1, в частности, иллюстрирующий способ, которым восстановитель соединен с сообщением текучих сред с реактором посредством узла герметичного соединения выхода восстановителя, который переносит твердые частицы из восстановителя в реактор.

Обращаясь сначала к фиг.1, установка 10 обессеривания иллюстрируется в целом как включающая реактор 12 с псевдоожиженным слоем, регенератор 14 с псевдоожиженным слоем и восстановитель 16 с псевдоожиженным слоем. Твердые частицы сорбента циркулируют в установке 10 обессеривания для обеспечения непрерывного удаления серы из таких углеводородов, содержащих серу, как крекированный бензин или дизельное топливо, поступающих в установку 10 обессеривания через вход 18 для исходных материалов. Твердые частицы сорбента, используемые в установке 10 обессеривания, могут представлять собой любую достаточно псевдоожижаемую, рециркулируемую и регенерируемую композицию на основе оксида цинка, имеющую достаточную активность обессеривания и достаточную стойкость к истиранию. Описание такой композиции сорбента приводится в заявке на патент США, серийный № 09/580611 (которая зарегистрирована как патент США 6429170 Bl), в заявке на патент США, серийный № 10/738141 и в заявке на патент США, серийный № 10/072209, описания которых включаются сюда в качестве ссылок, во всей их полноте.

Поток текучей среды, содержащей углеводороды, поступает в реактор 12 через вход 18 для исходных веществ и проходит вверх через слой восстановленных твердых частиц сорбента в реакционной зоне реактора 12. Восстановленные твердые частицы сорбента, вступающие в контакт с потоком, содержащим углеводороды, в реакторе 12, предпочтительно, сначала (то есть непосредственно перед контактированием с потоком текучей среды, содержащей углеводороды) содержат оксид цинка и компонент металла-промотора с пониженной валентностью. Хотя и не желая связываться с теорией, предполагается, что компонент металла-промотора с пониженной валентностью восстановленных твердых частиц сорбента облегчает удаление серы из потока, содержащего углеводороды, в то время как компонент оксида цинка работает для хранения серы, преобразуя ее в сульфид цинка.

Компонент металла-промотора с пониженной валентностью восстановленных твердых частиц сорбента предпочтительно содержит металл-промотор, выбранный из группы, состоящей из никеля, кобальта, железа, марганца, вольфрама, серебра, золота, меди, платины, цинка, олова, рутения, молибдена, сурьмы, ванадия, иридия, хрома, палладия и смесей двух или более из них. Более предпочтительно, компонент металла-промотора с пониженной валентностью включает в себя никель в качестве металла-промотора. Как здесь используется, термин "пониженная валентность", когда описывает компонент металла-промотора, должен обозначать компонент металла-промотора, имеющий валентность, которая ниже, чем валентность компонента металла-промотора в его обычном окисленном состоянии. Более конкретно, восстановленные твердые частицы сорбента, используемые в реакторе 12, должны содержать компонент металла-промотора, имеющего валентность, которая ниже, чем валентность компонента металла-промотора регенерированных (то есть окисленных) твердых частиц сорбента, покидающих регенератор 14. Наиболее предпочтительно, по существу весь компонент металла-промотора восстановленных твердых частиц сорбента имеет нулевую валентность (0).

В предпочтительном варианте осуществления настоящего изобретения компонент металла-промотора с пониженной валентностью содержит, состоит или по существу состоит из замещенного твердого раствора металла, характеризуемого формулой: MAZnB, где M представляет собой металл-промотор, Zn представляет собой цинк, а A и B, каждое, представляют собой численные значения в пределах от 0,01 до 0,99. В указанной выше формуле для замещенного твердого раствора металла является предпочтительным, чтобы A находилось в пределах примерно от 0,70 примерно до 0,97, а наиболее предпочтительно, в пределах примерно от 0,85 примерно до 0,95. Кроме того, является предпочтительным, чтобы B находилось в пределах примерно от 0,03 примерно до 0,30, а наиболее предпочтительно, в пределах примерно от 0,05 до 0,15, для наилучшего удаления серы. Предпочтительно, B равно (1-A).

Замещенные твердые растворы имеют уникальные физические и химические свойства, которые важны для химии композиции сорбента, используемого в установке 10 обессеривания. Замещенные твердые растворы представляют собой подмножество сплавов, которые формируются прямым замещением растворенного металла атомами металла растворителя в кристаллической структуре. Например, предполагается, что замещенный твердый раствор металла (MAZnB), находящийся в восстановленных твердых частицах сорбента, используемых в установке 10 обессеривания, формируется посредством растворенных атомов металла цинка, замещающих атомы растворителя, металла-промотора. Имеются три основных критерия, которые способствуют образованию замещенных твердых растворов: (1) атомные радиусы двух или более элементов находятся в пределах 15 процентов разницы друг от друга; (2) кристаллические структуры двух или более чистых фаз являются одинаковыми или имеют общую кристаллическую плоскость; и (3) электроотрицательности двух или более компонентов являются сходными. Металл-промотор (в виде элементарного металла или оксида металла) и оксид цинка, используемые в твердых частицах сорбента, описываемых здесь, предпочтительно удовлетворяют, по меньшей мере, двум из трех критериев, приведенных выше. Например, когда металл-промотор представляет собой никель, первый и третий критерии удовлетворяются, а второй нет. Атомные радиусы металлов никеля и цинка находятся в пределах 10 процентов разницы друг от друга, и электроотрицательности являются сходными. Однако оксид никеля (NiO) предпочтительно формирует кубическую кристаллическую структуру, в то время как оксид цинка (ZnO) предпочитает гексагональную кристаллическую структуру. Предполагается, что твердый раствор никеля и цинка сохраняет кубическую структуру оксида никеля. Вынуждение оксида цинка к нахождению в кубической структуре увеличивает энергию фазы, которая ограничивает количество цинка, которое может быть растворено в структуре оксида никеля. Этот контроль стехиометрии проявляется микроскопически примерно как 92:8 твердый раствор никеля и цинка (Ni0,92Zn0,08), который образуется во время восстановления, и микроскопически при многократной регенерируемости твердых частиц сорбента.

В дополнение к оксиду цинка и компоненту металла-промотора с пониженной валентностью восстановленные твердые частицы сорбента, используемые в реакторе 12, могут, кроме того, содержать усилитель пористости и замещенный твердый раствор металл-промотор - алюминат цинка. Замещенный твердый раствор металл-промотор - алюминат цинка может характеризоваться формулой: MZZn(1-Z)Al2O4, где M представляет собой металл-промотор, а нижний индекс Z представляет собой численное значение в пределах от 0,01 до 0,99. Усилитель пористости, когда он используется, может представлять собой любое соединение, которое, в конечном счете, увеличивает макроскопическую пористость твердых частиц сорбента. Предпочтительно, усилитель пористости представляет собой перлит. Термин "перлит", как здесь используется, представляет собой петрографический термин для кремнистой вулканической породы, которая встречается в природе в различных областях мира. Отличительная особенность, которая имеется в отличие от других вулканических минералов, представляет собой его способность к расширению в четыре-двенадцать раз от исходного объема, при нагреве до определенных температур. При нагреве выше 871°C (1600°F), измельченный перлит расширяется из-за присутствия воды, объединенной с сырой перлитной породой. Присоединенная вода испаряется во время нагревания и создает бесчисленные мелкие пузырьки в размягченных при этом стеклообразных частицах. Они представляют собой мелкие пузырьки, герметизированные в стекле, которые ответственны за его малый вес. Расширенный перлит может производиться с весом всего лишь 2,5 фунта на кубический фут. Типичные свойства при химическом анализе, по отношению к массе, расширенного перлита приблизительно представляют собой: двуокись кремния - 73%, оксид алюминия - 17%, оксид калия - 5%, оксид натрия - 3%, оксид кальция - 1%, плюс микроскопические элементы. Типичные физические свойства расширенного перлита приблизительно представляют собой: температура размягчения 871°C-1093°C (1600-2000°F), температура плавления 1260°C-1343°C (2300°F-2450°F), pH 6,6-6,8, и относительная удельная плотность 2,2-2,4. Термин "расширенный перлит", как здесь используется, относится к сферической форме перлита, который расширяют нагреванием перлитной кремнистой вулканической породы при температуре выше 871°C (1600°F). Термин "частицы расширенного перлита" или "измельченный перлит", как здесь используется, означает такую форму расширенного перлита, которая подвергается измельчению, с формированием массы частиц, где размеры частиц такой массы таковы, что она содержит, по меньшей мере, 97% частиц, имеющих размер, меньший, чем 2 микрона. Термин "измельченный расширенный перлит" предназначен для обозначения продукта, полученного в результате воздействия на частицы расширенного перлита помола или измельчения.

Восстановленные твердые частицы сорбента, изначально вступающие в контакт с потоком текучей среды, содержащей углеводороды, в реакторе 12, предпочтительно содержат оксид цинка, компонент металла-промотора с пониженной валентностью

(MAZnB), усилитель пористости (PE) и металл-промотор - алюминат цинка

(MZZn(1-Z)Al2O4) в пределах, приведенных ниже в таблице 1.

| Таблица 1 | ||||

| Компоненты восстановленных твердых частиц сорбента | ||||

| Диапазон | ZnO (мас.%) | M A Zn B (мас.%) | PE (мас.%) | M Z Zn (1-Z) Al 2 O 4 (мас.%) |

| Предпочтительный | 5-80 | 5-80 | 2-50 | 1-50 |

| Более предпочтительный | 20-60 | 20-60 | 5-30 | 5-30 |

| Наиболее предпочтительный | 30-50 | 30-40 | 10-20 | 10-20 |

Физические свойства твердых частиц сорбента, которые значительно влияют на пригодность частиц для использования в установке 10 обессеривания, включают в себя, например, форму частиц, размер частиц, плотность частиц и стойкость частиц к истиранию.

Твердые частицы сорбента, используемые в установке 10 обессеривания, предпочтительно содержат микросферические частицы, имеющие средний размер частиц в пределах примерно от 20 примерно до 150 микрон, более предпочтительно, в пределах примерно от 50 примерно до 100 микрон, и наиболее предпочтительно, в пределах от 60 до 80 микрон, для наилучшей активности обессеривания и работы реактора обессеривания. Плотность твердых частиц сорбента предпочтительно находится в пределах примерно от 0,5 примерно до 1,5 грамм на кубический сантиметр (г/см3), более предпочтительно, в пределах примерно от 0,8 примерно до 0,3 г/см3, и наиболее предпочтительно, в пределах от 0,9 до 1,2 г/см3, для наилучшей работы обессеривания. Размер частицы и плотность твердых частиц сорбента предпочтительно квалифицируют твердые частицы сорбента как твердый продукт группы A согласно системе классификации Geldart, описанной в Powder Technol., 7, 285-292 (1973).

Твердые частицы сорбента предпочтительно имеют высокую стойкость к истиранию. Как здесь используется, термин "стойкость к истиранию" обозначает меру стойкости частиц к уменьшению размера при контролируемых условиях турбулентного движения. Стойкость к истиранию частицы может количественно определяться посредством исследования истирания в воронке струйной мельницы, подобного индексу Девисона. Jet Cup Attrition Index (JCAI) представляет собой массовый процент фракции частиц с размером более 44 микрометров, которые уменьшаются по размеру частицы до менее чем 37 микрометров в условиях исследований, и включает в себя просеивание 5 грамм образца сорбента для удаления частиц в диапазоне размеров от 0 до 44 микрометров. Частицы, большие, чем 44 микрометра, затем подвергаются воздействию тангенциальной струи воздуха при скорости 21 литр в минуту, вводимой через отверстие 1,587 мм (0,0625 дюйма), фиксируемое в нижней части чаши струйной мельницы специальной конструкции (внутренний диаметр 2,54 см × высота 5,08 см (внутренний диаметр 1 дюйм Ч 2 высота дюйма)) в течение периода 1 часа. Jet Cup Attrition Index (JCAI) вычисляют следующим образом:

JCAI=

Коэффициент коррекции (здесь 0,3) определяют с использованием известного калибровочного стандарта, для учета различий в размерах и износе чаши струйной мельницы. Твердые частицы сорбента, используемые в настоящем изобретении, предпочтительно имеют значение Jet Cup Attrition Index (JCAI), меньшее, примерно, чем 30, более предпочтительно, меньшее, примерно, чем 20, и наиболее предпочтительно, меньшее, чем 10, для наилучшей работы обессеривания.

Поток текучей среды, содержащей углеводороды, вступающий в контакт с восстановленными твердыми частицами сорбента в реакторе 12, предпочтительно содержит углеводород, содержащий серу и водород. Молярное отношение водорода к углеводороду, содержащему серу, загружаемому в реактор 12 через вход 18, предпочтительно находится в пределах примерно от 0,1:1 примерно до 3:1, более предпочтительно, в пределах примерно от 0,2:1 примерно до 1:1, и наиболее предпочтительно, в пределах от 0,4:1 до 0,8:1, для наилучшей работы обессеривания. Предпочтительно, углеводород, содержащий серу, представляют собой текучую среду, которая обычно находится в жидком состоянии при стандартных температуре и давлении, но которая существует в газообразном состоянии при объединении с водородом, как описано выше, и экспонируется для условий обессеривания в реакторе 12. Углеводород, содержащий серу, предпочтительно может использоваться в качестве топлива или предшественника топлива. Примеры соответствующих углеводородов, содержащих серу, включают в себя, но, не ограничиваясь этим, крекированный бензин, дизельные топлива, авиационные керосины, прямоточную нафту, прямоточные дистилляты, газойль коксования, нафту коксования, алкиляты и прямоточный газойль. Наиболее предпочтительно, углеводород, содержащий серу, содержит углеводородную текучую среду, выбранную из группы, состоящей из бензина, крекированного бензина, дизельного топлива и их смесей.

Как здесь используется, термин "бензин" обозначает смесь углеводородов, кипящих в пределах примерно от 37,7°C примерно до 204,4°C (примерно от 100°F примерно до 400°F), или любую их фракцию. Примеры соответствующих бензинов включают в себя, но, не ограничиваясь этим, такие потоки углеводородов в нефтеперерабатывающих заводах как нафта, прямогонная нафта, нафта коксования, бензин каталитического крекинга, нафта легкого крекинга, алкилаты, изомерезат, риформат и тому подобное и их смеси.

Как здесь используется, термин "крекированный бензин" обозначает смесь углеводородов, кипящих в пределах примерно от 37,7°C примерно до 204,4°C (примерно от 100°F примерно до 400°F), или любую их фракцию, которые представляют собой продукты либо термических, либо каталитических процессов, которые крекируют молекулы углеводородов больших размеров в меньшие молекулы. Примеры соответствующих термических процессов включают в себя, но, не ограничиваясь этим, коксование, термический крекинг, легкий крекинг и тому подобное и их сочетания. Примеры соответствующих каталитических процессов крекинга включают в себя, но, не ограничиваясь этим, каталитический крекинг, крекинг тяжелых нефтей и тому подобное и их сочетания. Таким образом, примеры соответствующих крекированных бензинов включают в себя, но, не ограничиваясь этим, бензин коксования, бензин термического крекинга, бензин легкого крекинга, бензин каталитического крекинга, бензин крекинга тяжелых нефтей и тому подобное и их сочетания. В некоторых случаях, крекированный бензин может фракционироваться и/или подвергаться гидрообработке перед обессериванием, когда он используется в качестве текучей среды, содержащей серу, в способе по настоящему изобретению.

Как здесь используется, термин "дизельное топливо" обозначает смесь углеводородов, кипящих в пределах примерно от 149°C примерно до 399°C (примерно от 300°F примерно до 750°F), или любая их фракция. Примеры соответствующих дизельных топлив включают в себя, но, не ограничиваясь этим, легкий рецикловый газойль, керосин, авиационный керосин, прямогонное дизельное топливо, дизельное топливо после гидрообработки, и тому подобное и их сочетания.

Углеводород, содержащий серу, описываемый здесь в качестве пригодных для использования исходных веществ в способе обессеривания по настоящему изобретению, содержит некоторое количество олефинов, ароматических соединений и серы, а также парафины и нафтены. Количество олефинов в газообразном крекированном бензине, как правило, находится в пределах примерно от 10 примерно до 35 процентов массовых олефинов по отношению к общей массе газообразного крекированного бензина. В дизельном топливе по существу нет содержания олефинов. Количество ароматических соединений в газообразном крекированном бензине, как правило, находится в пределах примерно от 20 примерно до 40 процентов массовых по отношению к общей массе газообразного крекированного бензина. Количество ароматических соединений в газообразном дизельном топливе, как правило, находится в пределах примерно от 10 примерно до 90 процентов массовых ароматических соединений по отношению к общей массе газообразного дизельного топлива. Количество атомарной серы в углеводородной текучей среде, содержащей серу, предпочтительно, крекированном бензине или дизельном топливе, пригодном для использования