Установка и способ извлечения цинка из изгари цинка

Иллюстрации

Показать всеИзобретение относится к металлургической и машиностроительной промышленности и может быть использовано для получения химически чистого цинка из изгари цинка, являющейся одним из двух основных отходов цинкования металлопродукции, с последующим возвратом цинка в основное технологическое производство. Способ включает загрузку изгари цинка в рабочую камеру, нагрев и плавление изгари цинка в среде защитного газа при температуре в рабочей камере 430-450°С в течение 1,4-1,6 ч, при этом уходящие продукты сгорания разбавляют вторичным воздухом, а отвод их регулируют тягой, и слив цинка в изложницы. Способ осуществляют в установке для извлечения цинка из изгари цинка, содержащей корпус со съемным сводом, нагреватель, установленную наклонно в корпусе с теплоизолированными стенками и съемным сводом и с возможностью вращения от привода рабочую камеру со съемной крышкой, съемный свод дополнительно содержит дымовую трубу с установленными в ней соплами вторичного воздуха и устройством регулирования тяги, а съемная крышка рабочей камеры снабжена термопарой и трубкой для подачи защитного газа. Обеспечивается повышение чистоты выплавляемого из изгари цинка, повышение производительности установки, снижение энергетических затрат и обеспечение технической и экологической безопасности при эксплуатации установки. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургической и машиностроительной промышленности и может быть использовано для получения химически чистого цинка из изгари цинка, являющейся одним из двух основных отходов цинкования металлопродукции, с последующим возвратом цинка в основное технологическое производство.

На Магнитогорском металлургическом комбинате для извлечения цинка из изгари цинка используется установка, содержащая газовую муфельную печь с наклонным подом («Сталь», №2, 1993, с.89-90). Судя по описанию, во внутримуфельное пространство печи подают защитный газ. Все конструктивные элементы печи являются стационарными. В печь загружают изложницы с изгарью цинка. Для повышения выхода химически чистого цинка в изгарь цинка добавляют флюс и алюминий. Слив цинка осуществляют вне рабочего пространства печи в приемные изложницы. Однако такое конструктивное исполнение установки и способ ее эксплуатации не позволяют получить гомогенный расплав и высокую степень извлечения химически чистого цинка из его изгари. Кроме того, такой способ выплавки из-за косвенного обогрева муфеля сопровождается повышенными энергетическими затратами и невысокой производительностью установки, так как все ее конструктивные элементы при работе в технологических режимах находятся в стационарном состоянии, поэтому, на наш взгляд, использование стационарных установок для извлечения химически чистого цинка из изгари цинка представляется весьма проблематичным.

Известна наиболее близкая к предлагаемой «Установка для плавления сыпучих материалов» по патенту РФ №2119626, F27В 7/02, опубл. 27.09.1998 г. Эта установка разработана, внедрена и продолжительное время используется на ОАО «Вяртсильский металлургический завод».

Установка содержит корпус со съемной крышкой, нагреватель и внутреннюю наклонную рабочую камеру барабанного типа цилиндрической формы, смонтированную с возможностью вращения от электропривода со стороны ее дна, съемную загрузочную торцевую крышку в этой камере со стороны, противоположной дну. Эта установка и способ, реализованный в ней, являются прототипом предлагаемого технического решения, так как предназначены для извлечения химически чистого цинка из его изгари. В отличие от аналога рабочая камера установки вращается электроприводом с заданной скоростью. Изгарь цинка под действием силы тяжести и осевой силы за счет наклона камеры перемешивается в ее рабочем пространстве, получая тепло от нагревателя. В процессе перемешивания обеспечивается гомогенность изгари цинка в объеме рабочей камере, температура усредняется, что ускоряет процесс плавления и обеспечивает более быстрое достижение заданной температуры. Такие результаты невозможно получить на установках с неподвижной рабочей камерой.

Однако рабочее пространство вращающейся рабочей камеры установки частично заполнено воздухом, а изгарь цинка помимо его оксида содержит флюс на основе хлорида аммония со следами соляной кислоты, поэтому при расплавлении изгари выделяется водород с возможными локальными концентрациями более 4%. Это неминуемо сопровождается хлопками, нарушающими процесс, несовместимыми с выполнением правил техники безопасности, так как при сильных хлопках возможны срыв съемной крышки рабочей камеры и травмирование персонала, обслуживающего установку. Для исключения подобных явлений в рабочую камеру необходимо подавать защитный газ. Корпус установки прототипа выполнен в виде защитного стационарного кожуха, в котором закреплен нагреватель - форсунка, работающая на дизельном топливе (солярке). Кожух не содержит тепловой изоляции и дымового окна для удаления продуктов сгорания, которые уходят из установки исключительно через неплотности между торцевой крышкой рабочей камеры и кожухом, а также через его съемную крышку кожуха. В связи с неорганизованным удалением продуктов сгорания топлива и газовой возгонки составляющих изгари цинка на начальной стадии процесса плавления наблюдается существенное задымление пространства, окружающего установку. На Вяртсильском металлургическом комбинате установка работает вне пределов заводских помещений, то есть при ее работе принята практика, используемая повсеместно в странах СНГ при плавлении битума. Однако такие условия эксплуатации установки независимо от места размещения отрицательно влияют на экологию окружающей среды.

Процесс эксплуатации установки контролируют только визуально. Термопары не установлены как во внутреннем пространстве между кожухом и рабочей камерой, так и в самой камере, что существенно затрудняет эксплуатацию установки и сопровождается снижением выхода химически чистого цинка из его изгари, производительности установки и повышением энергетических затрат.

Технической задачей изобретения является повышение чистоты выплавляемого из изгари цинка, повышение производительности установки, снижение энергетических затрат и обеспечение технической и экологической безопасности при эксплуатации установки.

Решение поставленной задачи достигается тем, что в известной установке, содержащей корпус со съемным сводом, нагреватель, установленную в корпусе наклонно и с возможностью вращения от привода рабочую камеру со съемной крышкой, согласно изобретению корпус установки выполнен с теплоизолированными стенками, съемный свод дополнительно содержит дымовую трубу с установленными в ней соплами вторичного воздуха и устройством регулирования тяги, а съемная крышка рабочей камеры снабжена термопарой и трубкой для подачи защитного газа.

Решение поставленной задачи достигается также тем, что съемная крышка рабочей камеры содержит втулку с крышкой, в которую впрессован подшипник, внешняя обойма которого выполнена с возможностью вращения совместно с рабочей камерой при неподвижной внутренней обойме. Кроме того, крышка втулки снабжена двумя Г-образными держателями, свободные концы которых присоединены к боковым стенкам корпуса.

Решение поставленной технической задачи достигается также тем, что в способе извлечения цинка из изгари цинка, включающем загрузку изгари цинка в рабочую камеру, нагрев его до температуры плавления, слив цинка в изложницы, согласно изобретению нагрев и плавление изгари цинка проводят в среде защитного газа при температуре в рабочей камере 430-450°С в течение 1,4-1,6 ч, при этом уходящие продукты сгорания разбавляют вторичным воздухом, а отвод их регулируют тягой.

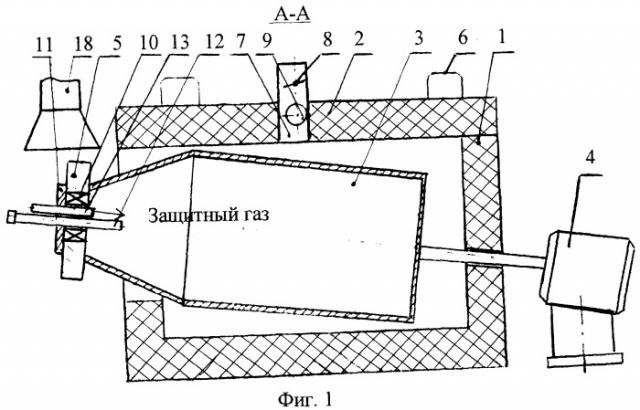

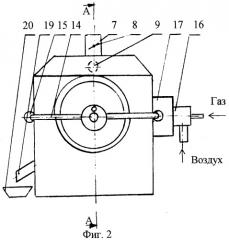

На фиг.1 представлен продольный разрез установки для извлечения цинка из изгари цинка (разрез А-А), а на фиг.2 - поперечный вид установки со стороны загрузочной камеры.

Установка содержит теплоизолированный корпус 1 со съемным сводом 2 в форме равнобедренной трапеции (фиг.2). Внутри корпуса установлена наклонная рабочая камера 3 барабанного типа, смонтированная с возможностью вращения от электропривода 4. Съемный свод 2 корпуса 1 снабжен скобами 6 и дымовой трубой 7, содержащей устройство для регулирования тяги, например поворотную заслонку 8. В качестве регулирующего устройства также может быть использован штыковой шибер, но поворотная заслонка предпочтительней, так как позволяет обеспечить автоматическое регулирование тяги. На начальном участке дымовой трубы 7 установлены сопла 9, в которые подают вторичный воздух для гарантированного дожигания уходящих продуктов сгорания природного газа.

Крышка 5 рабочей камеры 3 снабжена подшипником 10, внешняя обойма которого впрессована в корпус камеры и вращается вместе с ним. Во внутреннюю обойму подшипника впрессована втулка (на фиг.1 не показана), снабженная дополнительной крышкой 11, которая содержит два отверстия, расположенные вдоль вертикальной оси. Эти элементы при работе установки неподвижны. В первом отверстии установлена термопара 12, во втором - трубка 13 для подачи защитного газа. Для гарантированного исключения проворачивания внутренней обоймы подшипника к крышке 11 приварены два держателя 14, имеющие Г-образную форму. Свободные концы Г-образных держателей 14 установлены в трубки 15, которые приварены к боковым стенкам корпуса 1. Установка снабжена газогорелочным устройством 16, например типа ГНП-3, с камерой сжигания 17 конструкции института «Теплопроект», содержащей стандартный огнеупорный туннель (на фиг.2 не показан). Для удаления части продуктов сгорания природного газа и возгонки изгари цинка установка снабжена вытяжным зонтом 18. Установка содержит сливной желоб 19. Приемные изложницы 20 расположены вне рабочего пространства установки.

Установка работает следующим образом. После чистки корпуса 1 при снятых съемном своде 2 корпуса и торцевой крышке 5 рабочей камеры 3 установку заново собирают и в рабочую камеру 3 загружают изгарь цинка. Затем включают электропривод 4, газогорелочное устройство 16 и сопла вторичного воздуха 9, подключают термопару 12, а в трубку 13 подают защитный газ. Внутренняя обойма подшипника 10, в которую через втулку с крышкой 11 вставлены термопара 12 и трубка подачи защитного газа 13, при предложенном конструктивном решении находятся в стационарном состоянии. Вместе с рабочей камерой вращается внешняя обойма подшипника. Изгарь цинка под действием силы тяжести и осевой силы за счет наклона рабочей камеры перемешивается, получая тепло из теплоизолированного корпуса. В результате перемешивания температура изгари цинка в объеме рабочей камеры усредняется и обеспечивает более быстрое достижение заданной температуры 430-450°С. Процесс плавления протекает в течение 1,4-1,6 часов. Регулирование указанного диапазона температур осуществляют по показаниям термопары путем изменения расходов подачи природного газа и воздуха на газогорелочное устройство. При этом соотношение расходов обеспечивают близким к стехиометрическим значениям: 1,05-1,10. Однако, несмотря на это, в дымовую трубу на начальном ее участке через сопла подают вторичный воздух с коэффициентами расхода 0,15-0,20, что гарантирует отсутствие в уходящих газах продуктов неполного сгорания природного газа и экологическую безопасность установки.

Подача в рабочую камеру защитного газа обеспечивает техническую и экологическую безопасность работы установки. С этой же целью установка снабжена вытяжным зонтом, в который удаляют продукты возгонки изгари цинка и часть продуктов сгорания природного газа, так как установка со стороны подшипникового узла 10 из-за необходимости вращения рабочей камеры 3 не является герметичной, об этом свидетельствует кольцевой зазор между окружностями на фиг.2, который перед включением установки уплотняют таким образом, что достигается гарантированное без помех вращение рабочей камеры. Как альтернатива защитному газу с целью снижения экономических затрат может быть использован технический или химически чистый азот.

Предлагаемое конструктивное выполнение и контроль температуры в рабочей камере позволяют повысить чистоту и количество цинка, выплавляемого из изгари цинка, снизить энергетические затраты, а также повысить производительность установки, которая внедрена в сталепроволочном цехе №1 ОАО Череповецкого завода «Северсталь-метиз».

1. Установка для извлечения цинка из изгари цинка, содержащая корпус со съемным сводом, нагреватель, установленную в корпусе наклонно и с возможностью вращения от привода рабочую камеру со съемной крышкой, отличающаяся тем, что корпус выполнен с теплоизолированными стенками, съемный свод дополнительно содержит дымовую трубу с установленными в ней соплами вторичного воздуха и устройством регулирования тяги, а съемная крышка рабочей камеры снабжена термопарой и трубкой для подачи защитного газа.

2. Установка по п.1, отличающаяся тем, что съемная крышка рабочей камеры содержит втулку с крышкой, в которую впрессован подшипник, внешняя обойма которого выполнена с возможностью вращения совместно с рабочей камерой при неподвижной внутренней обойме.

3. Установка по п.2, отличающаяся тем, что крышка втулки снабжена двумя Г-образными держателями, свободные концы которых присоединены к боковым стенкам корпуса.

4. Способ извлечения цинка из изгари цинка, включающий загрузку изгари цинка в рабочую камеру, нагрев его до температуры плавления, слив цинка в изложницы, отличающийся тем, что нагрев и плавление изгари цинка проводят в среде защитного газа при температуре в рабочей камере 430-450°С в течение 1,4-1,6 ч, при этом уходящие продукты сгорания разбавляют вторичным воздухом, а отвод их регулируют тягой.