Внутритрубный инспекционный снаряд-дефектоскоп с регулируемой скоростью движения

Иллюстрации

Показать всеИзобретение относится к внутритрубным снарядам для обследования магистральных трубопроводов с повышенной стабильностью скорости движения. В внутритрубный инспекционный снаряд-дефектоскоп с регулируемой скоростью движения введены герметичный контейнер, гидропривод, в задней части цилиндрического корпуса установлен относительно него подвижный в осевом направлении модуль, содержащий конусные запорные клапаны, входящие в проходные отверстия цилиндрического корпуса, при этом подвижный модуль содержит переднюю и заднюю стальные стенки с отверстиями, стенки соединены между собой полым цилиндром с утолщениями, в которые вставлены штанги с конусными запорными клапанами в передней части подвижного модуля, на наружной поверхности полого цилиндра установлен полиуретановый полый цилиндр с четырьмя наружными продольными полозьями, входящими в четыре стальных паза цилиндрического корпуса, при этом герметичный контейнер соединен соосно с торцем цилиндрического корпуса, внутри него установлены электродвигатель гидронасоса, электропривод распределителя жидкости, бачок с жидкостью и система управления, в центральной части герметичного контейнера установлен гидродвигатель, шток которого связан эластичным узлом соединения с задней крышкой подвижного модуля снаряда, при этом на штоке установлен датчик перемещений, выход которого соединен с отрицательным входом сумматора напряжений системы управления, а его положительный вход соединен с программным устройством, вырабатывающим за счет напряжения Uз величину заданного положения штока, так что алгоритмом работы системы управления является соотношение:

где Fy(S) - изображение по Лапласу силы управления, развиваемой гидродвигателем; КF - коэффициент передачи последовательно соединенных элементов системы управления; Т - постоянная времени форсирующего звена; Кос - коэффициент передачи отрицательной обратной связи от датчика положения на штоке гидродвигателя к отрицательному входу сумматора по напряжению; U3(S) - изображение программного напряжения, задающего по положительному входу сумматора заданное положение штока гидродвигателя; y(S) - изображение по Лапласу текущего положения штока гидродвигателя; S - оператор преобразования Лапласа, при этом на вход гидродвигателя подается от распределителя жидкости разность давлений РH, определяемая по формуле:

за счет которого обеспечивается возможность создания поршнем гидродвигателя силы давления для преодоления сил трения и давления газов на подвижный модуль и перемещения его на величину Δу, на которую изменяется по отношению к заданному значению перекрытие запорными клапанами четырех проходных отверстий, за счет чего обеспечивается регулирование силы давления FC газа на снаряд:

, ,

где V - скорость снаряда относительно трубы; W - скорость газа относительно снаряда; υ - скорость газа относительно трубы, при этом площадь открытия одного проходного отверстия определяется по формуле:

где R0 - радиус каждого проходного отверстия; L0 - длина запорного конусного клапана; Кж - коэффициент передачи гидродвигателя по давлению, а величина заданного напряжения U3 определяется и задается системой управления по установленной экспериментальной зависимости V=V(S) скорости движения снаряда V от суммарной площади S=4Sn, открытия четырех проходных отверстий. 9 ил.

Реферат

Изобретение относится к внутритрубным снарядам для обследования магистральных трубопроводов с повышенной стабильностью скорости движения.

Известен дефектоскоп для внутритрубного обследования трубопроводов (патент RU №2102738, МПК G01N 27/82, G01N 27/87). Снаряд снабжен байпасным патрубком для перепуска транспортируемого по обследуемому трубопроводу продукта и системой автоматического регулирования скорости перемещений, содержащей датчик скорости перемещения, блок управления с задатчиком скорости и регулирующий орган в виде взаимодействующего со стенкой трубопровода тормозного устройства.

Недостатком этого снаряда является регулировка скорости только за счет сил трения, которые приводят к повышенному износу стенок трубопровода и контактной поверхности тормозного устройства. Кроме того, введение электромагнита для тормозного устройства требует больших затрат энергии, а мощность аккумуляторов ограничена.

Известен скребок для очистки внутренней поверхности трубопровода с изменяемой скоростью (патент USA №5208936 от 11.05.1993, МКИ В08В 9/04), который состоит из цилиндрического корпуса с первым и вторым открытыми торцами, кольцевого уплотнения между трубопроводом и корпусом, запорного элемента, расположенного внутри корпуса для блокирования потока жидкости, проходящей через корпус, но проходящей через многочисленные вторые отверстия, причем первые отверстия включают устройства, входящие в контакт со вторыми отверстиями и представляют собой перепускные каналы, определяющие величины потока проходящей жидкости, датчики скорости скребка, средства управления привода и средств закрытия. Первые и вторые отверстия расположены по окружности вокруг первой и второй пластин, а перепускные каналы включают многочисленные трубки, проходящие между соответствующими трубками первых и вторых отверстий и образуюшие центральную полость. Это устройство не позволяет стабилизировать скорость внутритрубного снаряда при максимальном перепуске газа из-за пластин, блокирующих поток газа.

Известен способ внутритрубной дефектоскопии и дефектоскоп-снаряд для его осуществления (патент РФ №2109206, F17D 51/00, В08В 9/04 от 20.04.1998 г. авторов Ефремова Г.А., Усошина В.А. и др.), величин электрических сигналов, зафиксированных дефектоскопическими датчиками при наличии дефектов в процессе перемещения дефектоскопа-снаряда по трубопроводу в потоке транспортируемого продукта, определяют координаты выявленных дефектов, регистрируют и запоминают их, вырабатывают параметры заданного движения, по команде из системы управления производят остановку устройства и возвращают его к координатам выявленного отклонения, с заданной скоростью проводят дефектоскопию, обрабатывают и регистрируют результаты измерений, дефектоскопические датчики укреплены между полюсами постоянных магнитов и размещены группами в кассетах, перекрывающих все сечение трубопровода, дефектоскоп-снаряд является двухзвенным механизмом с гидравлическим приводом осевого возвратно-поступательного перемещения одного звена относительно другого, каждое звено имеет опорные органы.

Недостатком данного изобретения является сложность способа дефектоскопии и конструкции внутритрубного дефектоскопа-снаряда.

Известен внутритрубный инспекционный снаряд с управляемой скоростью движения (патент РФ №238158, F17D 5/00; F16L 55/26 от 27.02.2008 г. авторов Синева А.И. и др.), содержащий кольцевой корпус, колеса, манжеты, подогнанные по окружности к корпусу, четыре проходных цилиндрических отверстия через 90° вдоль корпуса, одометр, дефектоскопические датчики, устройство регулирования изменения перепадов давления в виде конусных элементов с возможностью относительных движений от привода по оси на направляющей параболического тела вращения.

Данное техническое решение принимается за прототип.

Недостатком устройства по данному патенту является его сложность и ненадежность фиксации направляющей параболического тела вращения с помощью реверсивного электродвигателя и реечной передачи при больших осевых нагрузках, возникающих от давления транспортируемого продукта, и отсутствие параметров конструкции и схемы регулирования скорости инспекционного снаряда.

Задачей предлагаемого изобретения является упрощение конструкции внутритрубного инспекционного снаряда-дефектоскопа с регулируемой скоростью движения и повышение надежности фиксации направляющей с клапанами путем изменения ее конструкции и системы регулирования.

Поставленная задача решается за счет того, что во внутритрубный инспекционный снаряд-дефектоскоп с регулируемой скоростью движения, содержащий герметичный цилиндрический корпус, манжеты, подогнанные по окружности к корпусу, колесные опоры, дефектоскопические датчики, одометр, двигатель привода, систему управления, четыре проходных цилиндрических отверстия через 90° вдоль корпуса, устройство регулирования изменения перепадов давления в виде конусных элементов с возможностью движений от привода относительно корпуса, вводятся герметичный контейнер, гидропривод, в задней части цилиндрического корпуса установлен относительно него подвижный в осевом направлении модуль, содержащий конусные запорные клапаны, входящие в проходные отверстия цилиндрического корпуса, при этом подвижный модуль содержит переднюю и заднюю стальные стенки с отверстиями, стенки соединены между собой полым цилиндром с утолщениями, в которые вставлены штанги с конусными запорными клапанами в передней части подвижного модуля, на наружной поверхности полого цилиндра установлен полиуретановый полый цилиндр с четырьмя наружными продольными полозьями, входящими в четыре стальных паза цилиндрического корпуса, при этом герметичный контейнер соединен соосно с торцем цилиндрического корпуса, внутри него установлены электродвигатель гидронасоса, электропривод распределителя жидкости, бачок с жидкостью и система управления, в центральной части второго герметичного контейнера установлен гидродвигатель, шток которого связан эластичным узлом соединения с задней крышкой подвижного модуля снаряда, при этом на штоке установлен датчик перемещений, выход которого соединен с отрицательным входом сумматора напряжений системы управления, а его положительный вход соединен с программным устройством, вырабатывающим за счет напряжения величину заданного положения штока, так что алгоритмом работы системы управления является соотношение:

,

где Fy(S) - изображение по Лапласу силы управления, развиваемой гидродвигателем; KF - коэффициент передачи последовательно соединенных элементов системы управления; T - постоянная времени форсирующего звена; Kос - коэффициент передачи отрицательной обратной связи от датчика положения на штоке гидродвигателя к отрицательному входу сумматора по напряжению; U3(S) - изображение программного напряжения, задающего по положительному входу сумматора заданное положение штока гидродвигателя; y(S) - изображение по Лапласу текущего положения штока гидродвигателя; S - оператор преобразования Лапласа, при этом на вход гидродвигателя подается от распределителя жидкости разность давлений PH, определяемая по формуле:

,

за счет которого обеспечивается возможность создания поршнем гидродвигателя силы давления для преодоления сил трения и давления газов на подвижный модуль и перемещения его на величину Δy, на которую изменяется по отношению к заданному значению перекрытие запорными клапанами проходных отверстий, за счет чего обеспечивается регулирование силы давления FC газа на снаряд:

, ,

где V - скорость снаряда относительно трубы; W - скорость газа относительно снаряда; υ - скорость газа относительно трубы, при этом площадь открытия одного проходного отверстия определяется по формуле:

;

где R0 - радиус каждого проходного отверстая; L0 - длина запорного конуса; Kж - коэффициент передачи гидродвигателя по давлению, а величина заданного напряжения U3 определяется и задается системой управления по установленной экспериментальной зависимости V=V(S) скорости движения снаряда V от суммарной площади S=4Sn открытия четырех проходных отверстий.

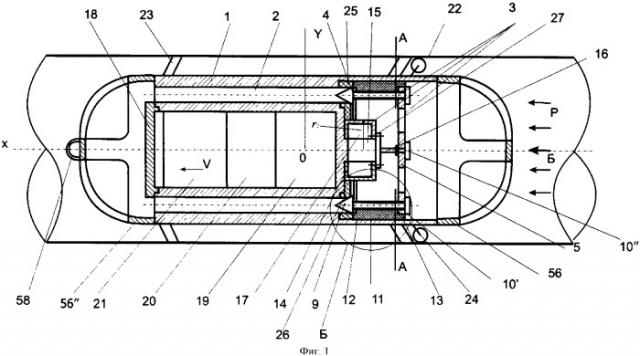

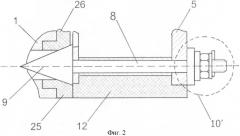

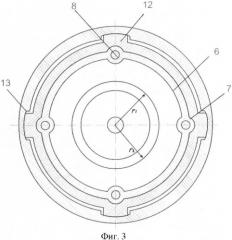

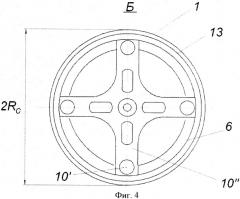

На фиг.1 изображена конструктивная схема внутритрубного снаряда-дефектоскопа (снаряда), на фиг.2 изображено крепление штанги с запорным конусным клапаном; на фиг.3 изображено сечение снаряда по А-А; на фиг.4 изображен вид снаряда по стрелке Б со снятым кожухом. На фиг.5 представлена схема соединения гидропривода с системой управления. На фиг.6 изображена конструктивная схема узла запорного клапана, на фиг.7 представлен узел соединения штока гидродвигателя с задней стенкой. На фиг.8 изображена структурная схема системы управления; на фиг.9 - график V=V(S).

Снаряд включает в свой состав цилиндрический корпус 1 с цилиндрическими проходными отверстиями 2. Задняя подвижная относительно корпуса 1 часть снаряда 3, составляющая подвижный модуль, состоит из стального каркаса, содержащего переднюю 4 и заднюю 5 стенки с отверстиями 2 для пропуска газов. Передняя 4 и задняя 5 стенки соединены стальной обечайкой 6 (см. фиг.3) с четырьмя продольными цилиндрическими и задними отверстиями в утолщениях 7, внутрь которых вставлены штанги 8 (см. фиг.2), с передней стороны заканчивающиеся конусообразными запорными клапанами 9, а с задней - устройствами крепления 10 и 10 (см. фиг.4) штанг 8 и штока к задней стенке 5 в виде, например, гаек со стопорами (фиг.7). (Устройства крепления 10 и 10 описаны ниже.) Для обеспечения эластичного подвижного соединения заднего подвижного модуля 3 с корпусом 1 установлен на наружной поверхности обечайки 6 опорный, например, полиуретановый полый цилиндр 11 с четырьмя наружными продольными полозьями 12, входящими в четыре стальных паза 13 цилиндрического корпуса 1. На корпусе 1 закреплен герметичный контейнер 14, который соединен, например, болтами (не показаны) с торцем задней стороны цилиндрического корпуса 1. На контейнере 14 установлен гидравлический привод 15, шток 16 (см. фиг.5) которого соединен узлом крепления (фиг.7) с задней крышкой 5 таким образом, чтобы обеспечить возможность передачи усилия от гидропривода к подвижному модулю 3 как в положительном, так и в отрицательном направлениях по продольной оси снаряда. Подводящие и отводящие трубопроводы к гидроприводу и устройство их переключения, гидронасос и электродвигатель привода гидронасоса, дополнительный электропривод распределителя жидкости установлены во внутренней герметичной части 17 контейнера 14. Во внутренней части 17 герметичного контейнера 14 установлены также блоки электроники и питания электропривода.

Внутренняя полость цилиндрического корпуса 1 герметизирована с помощью крышки 18, образуя основной герметичный контейнер. В нем размещены приборы ориентации и навигации 19, блок электроники 20 для обработки информации, блок питания 21 в виде, например, литиевых батарей. На периферической части цилиндрического корпуса 1 размещаются либо датчики для обнаружения коррозии и других дефектов трубопровода 22, либо датчики для определения профиля трубопровода 22 и т.д. Снаряд снабжен также манжетами 23 с колесами, колесными одометрами 24.

Узел сопряжения запорных клапанов 9 (см. фиг.2) с корпусом 1 включает в свой состав полиуретановую втулку 25, соединенную с корпусом 1. Втулка 25 имеет четыре конусных отверстия 26, в которые и входят соответствующие запорные клапаны 9. Гидропривод 15, как и внутренняя часть 17, закрыты крышкой 27 с герметичным уплотнением.

Гидропривод 15 состоит из гидродвигателя 28 (см. фиг.5), бачка с жидкостью 29, гидронасоса 30, приводимого в действие от электродвигателя 31. Гидродвигатель 28 соединен трубопроводами 32 и 33 с левым и правым выходами распределителя жидкости 34, который соединен с дополнительным электроприводом 35.

В свою очередь, распределитель жидкости 34 через электропривод 35 распределителя соединен трубопроводом с нагнетательным выходом 37 гидронасоса 30, его всасывающий вход 38 соединен трубопроводом 39 с бачком 29. К трубопроводу 36 подсоединен вход 40 предохранительного клапана 41, а его выход с помощью трубопровода 42 соединен с бачком 29.

Все гидравлические соединения и элементы герметизированы, имеются герметичные муфты вводных-выводных трубопроводов из контейнера 14. Между штоком 16 и корпусом гидродвигателя 28 установлен датчик-перемещения 43, его электрический выход соединен с соответствующим входом 44 компьютерной системы управления 45 с приводами 47. С другим ее входом 46 соединен выход одометра 24.

Выход 48 системы управления 45 соединен со входом электропривода 35 распределителя, а выход 49 системы управления 45 соединен со входом электродвигателя 31. В состав системы управления 45 входит программное устройство.

Эластичный узел соединения (фиг.7) состоит из шайб 50, резиновой или полиуретановой втулки 51, шайбы 53 и шплинта 54. Благодаря такому креплению обеспечивается эластичное соединение штоков 16 гидропривода с задней стенкой 5, обеспечивающее равномерность распределения. Следует отметить, что задняя стенка 5 также обладает упругостью, что способствует согласованию соединения штока гидропривода с задней стенкой 5, вызванного неточностью их изготовления. При изготовлении снаряда жесткость мест крепления задней крышки можно еще снизить путем разрезания перемычек между креплениями узлов 10 на задней стенке 5. Сзади снаряд защищен кожухом с отверстиями 56', с передней - кожухом 56" анкерным болтом 58. Шток 16 связан с поршнем 57 гидродвигателя 28.

На фиг.8 изображена структурная схема заднего подвижного модуля 3 с системой управления, на которой 59 - сумматор сил, в качестве которого выступает подвижный модуль 3. Позицией 60 обозначена передаточная функция этого же подвижного модуля как дважды интегрирующего звена, где m - его масса с присоединенными элементами; 61 - передаточная функция поршня гидронасоса со штоком 16 и другими подвижными частями, где n - коэффициент демпфирования, a Fg(S) - сила демпфирования. Позицией 62 обозначен коэффициент передачи обратной связи гидродвигателя Кос, включающий произведение коэффициента передачи датчика перемещения 43 и усилителя (не показан). Позицией 63 обозначен сумматор напряжения U3(S), задающего перемещение штока 16, а также напряжения отрицательной обратной связи Uос. Позицией 64 (фиг.8) обозначена передаточная функция Wy(S) цепи из последовательно соединенных корректирующего устройства с усилителем мощности (система управления 44 (фиг.5), электродвигателем 31 с гидронасосом 30, с гидродвигателем 28, развивающим силу управления Fy(S):

где КF - коэффициент передачи последовательно соединенных элементов узла 64 системы управления; Т - постоянная времени форсирующего звена. При этом сила Fy на штоке обеспечивается за счет разности давлений РH в гидродвигателе, выработанных гидронасосом и распределителем давлений жидкости, определяемой по алгоритму:

;

где Кж - коэффициент передачи силовой части системы управления гидропривода; Кy - коэффициент передачи корректирующего устройства с усилителем мощности, при этом приращение перемещения штока Δу и передаточная функция корректирующего устройства определяются по формулам

;

где Т - постоянная времени форсирующего звена, уравновешивает сумму внешних сил от давления газа и сил трения в полозьях и других элементах.

Работает снаряд следующим образом. При его запасовке в трубопровод система управления 44 (см. фиг.5) при отсутствии движения снаряда (V=0) устанавливает с помощью штоков 16 гидронасос 28 подвижный задний модуль 3 в левое крайнее положение, которое изображено на фиг.1. При подаче давления газа Р (фиг.1) снаряд начинает двигаться, поскольку запорные клапаны 9 перекрывают четыре проходных отверстия 2. При большой скорости V движения снаряда (например, больше 4-5 м/с) по сигналу от одометра система управления 44 с выходом 49 включает электродвигатель 31, и он через муфту 55 приводит в действие гидронасос 30. Кроме того, по сигналам системы управления 44 с выхода 48 электропривод 35 устанавливает распределитель 34 жидкости так, что поступившая слева через трубопровод 32 (или справа через трубопровод 33) жидкость переместит шток 16 в положение, при котором задний подвижный модуль 3 сместится в такое фиксированное положение, при котором газ устремится в зазоры между запорными клапанами 9 и проходными отверстиями 2. Разность давлений между передней и задней стенками уменьшится, и скорость снаряда снизится. Для обеспечения устойчивости и качества регулирования скорости V в гидродвигатель 44 введен датчик перемещения 43 штока 16.

Движущая сила снаряда Fдв определяется приближенной формулой:

; S=4Sn

где ΔFp - сила давления, определяемая разностью ΔРс статических давлений газа на переднюю и заднюю стороны снаряда, меняющаяся в зависимости от площади открытия цилиндрических проходов 2; ρ - плотность газа; S0 - полная площадь сечения снаряда; RC - радиус снаряда (трубы); S - суммарная площадь открытия проходных отверстий, причем Sn - площадь открытия одного проходного отверстия 2. Т.к. скорость снаряда относительно газа определяется по формуле:

где υ - скорость газа относительно трубы, скорость движения снаряда относительно трубы V равна:

V=υ-W.

Нетрудно видеть, что увеличение площади открытия проходных отверстий S с помощью клапанов 9 снижает движущую силу снаряда Fов. Расчеты показали, что, если проходные отверстия в корпусе снаряда полностью открыты, то сила давления газа на снаряд меньше силы трения снаряда о внутреннюю стенку трубопровода. В этом случае снаряд не движется. При приближении подвижного модуля 3 к корпусу 1 снаряда проходные отверстия 2 в корпусе частично перекрываются, движущая сила увеличивается, и снаряд начинает движение вдоль трубопровода.

Как показывают проведенные расчеты, величина ΔРс мало изменяется с изменением площади открытой части сечения проходов и скорости движения снаряда в трубопроводе при неизменных рабочем давлении и рабочей скорости движения газа в трубопроводе. На фиг.6 изображено положение клапана 9, закрывающего цилиндрический проход 2 круглого сечения радиуса R0 (пунктирная линия), а также его положение при смещении вправо на величину у. На фиг.6 радиус R соответствует площади перекрывания клапаном 9 проходного сечения, следовательно, площадь открытия одного прохода равна:

Для четырех проходов имеем

Увеличение S приводит к уменьшению Fдв (формулы (1) и (2)) и, следовательно, скорости V снаряда относительно трубопровода.

Если приблизительно аппроксимировать снятую экспериментально зависимость снаряда

где К - коэффициент пропорциональности, то тем самым удается аналитически описать закон управления силой давления FД, развиваемой гидродвигателем:

Расчеты показывают, что сила при открытых проходных отверстиях 2, действующая со стороны движущегося газа на подвижный модуль 3, составляет 15-20% от суммарной газодинамической силы, действующей на весь снаряд.

Формирование сигнала, пропорционального заданной скорости V3 снаряда, производится на стадии отладки и регулировки его параметров на стенде или в трубопроводе. Опытным путем устанавливается зависимость скорости V движения снаряда, определяемой по одометру, от величины заданного перемещения штока у и, следовательно, от площади S открытия четырех проходных отверстий S. Это следует из формулы:

;

где L0 - длина запорного клапана, этим и определяется обоснованность снятия характеристики V=V(y). Установить точную аналитическую зависимость для этой характеристики не представляется возможным из-за сложной аэродинамики снаряда с его конкретной конструкцией. Очевидно, характеристика является падающей (фиг.9). Она заносится в память компьютерной системы управления и по заложенной программе в зависимости от дистанции трубопровода или времени движения снаряда задает на вход системы управления значение U3(t). Это значение с учетом (6) и (7) сравнивается на входе этой системы с текущим сигналом Kocy(t) с датчика положения 43, и система управления, перемещая задний подвижный модуль 3, устраняет разность напряжений U3(t)-Kосy(t). В установившемся режиме перемещение подвижного модуля 3 будет пропорционально заданному значению U3:

Значит, и скорость движения снаряда согласно фиг.9 будет равна заданной V=V3. На практике установившееся значение U3 является постоянным, так что и положение подвижного модуля 3 будет неизменным, т.е. , а, значит, и скорость снаряда будет равна V=V3. Алгоритм работы системы управления имеет вид:

,

где KF - коэффициент передачи системы управления; Т - постоянная времени форсирующего звена.

Здесь КF=КЖКУ, где Ку - коэффициент передачи корректирующего устройства и усилителя мощности системы управления.

Уравнение движения подвижного модуля 3 будет иметь вид:

(ms3+ns2+KосKFTs+KосKF)y=(Ts+1)KFU3(S)+sFC(s),

где m - масса модуля; FC - сила сопротивления подвижного модуля за счет трения, давления газа и т.д.; n - коэффициент демпфирования, создаваемый гидродвигателем и газовыми потоками. При обеспечении условий

; ; T=τ

в системе управления будет обеспечено высокое качество управления. Постоянная времени τ назначается из условия обеспечения малого времени переходного процесса с учетом параметров снаряда и составляет доли секунды.

Применение предлагаемого изобретения позволит существенно упростить способ дефектоскопии и конструкцию внутритрубного снаряда-дефектоскопа. Это определяется тем, что за счет предложенных решений точность регулирования скорости движения снаряда и надежность запирания клапанов существенно повышается.

Внутритрубный инспекционный снаряд-дефектоскоп с регулируемой скоростью движения, содержащий герметичный цилиндрический корпус, манжеты, подогнанные по окружности к корпусу, колесные опоры, дефектоскопические датчики, одометр, двигатель привода, систему управления, четыре проходных цилиндрических отверстия через 90° вдоль корпуса, устройство регулирования изменения перепадов давления в виде конусных элементов с возможностью движений от привода относительно корпуса, отличающийся тем, что введены герметичный контейнер, гидропривод, в задней части цилиндрического корпуса установлен относительно него подвижный в осевом направлении модуль, содержащий конусные запорные клапаны, входящие в проходные отверстия цилиндрического корпуса, при этом подвижный модуль содержит переднюю и заднюю стальные стенки с отверстиями, стенки соединены между собой полым цилиндром с утолщениями, в которые вставлены штанги с конусными запорными клапанами в передней части подвижного модуля, на наружной поверхности полого цилиндра установлен полиуретановый полый цилиндр с четырьмя наружными продольными полозьями, входящими в четыре стальных паза цилиндрического корпуса, при этом герметичный контейнер соединен соосно с торцем цилиндрического корпуса, внутри него установлены электродвигатель гидронасоса, электропривод распределителя жидкости, бачок с жидкостью и система управления, в центральной части герметичного контейнера установлен гидродвигатель, шток которого связан эластичным узлом соединения с задней крышкой подвижного модуля снаряда, при этом на штоке установлен датчик перемещений, выход которого соединен с отрицательным входом сумматора напряжений системы управления, а его положительный вход соединен с программным устройством, вырабатывающим за счет напряжения U3 величину заданного положения штока, так что алгоритмом работы системы управления является соотношение: где Fy(S) - изображение по Лапласу силы управления, развиваемой гидродвигателем; КF - коэффициент передачи последовательно соединенных элементов системы управления; Т - постоянная времени форсирующего звена; Кос - коэффициент передачи отрицательной обратной связи от датчика положения на штоке гидродвигателя к отрицательному входу сумматора по напряжению; U3(S) - изображение программного напряжения, задающего по положительному входу сумматора заданное положение штока гидродвигателя; у(S) - изображение по Лапласу текущего положения штока гидродвигателя; S - оператор преобразования Лапласа, при этом на вход гидродвигателя подается от распределителя жидкости разность давлений РH, определяемая по формуле: за счет которого обеспечивается возможность создания поршнем гидродвигателя силы давления для преодоления сил трения и давления газов на подвижный модуль и перемещения его на величину Δу, на которую изменяется по отношению к заданному значению перекрытие запорными клапанами четырех проходных отверстий, за счет чего обеспечивается регулирование силы давления FC газа на снаряд: , ,где V - скорость снаряда относительно трубы; W - скорость газа относительно снаряда; υ - скорость газа относительно трубы, при этом площадь открытия одного проходного отверстия определяется по формуле: ; где R0 - радиус каждого проходного отверстия; L0 - длина запорного конусного клапана; Кж - коэффициент передачи гидродвигателя по давлению, а величина заданного напряжения U3 определяется и задается системой управления по установленной экспериментальной зависимости V=V(S) скорости движения снаряда V от суммарной площади S=4Sn открытия четырех проходных отверстий.