Способ порционного взвешивания сыпучих продуктов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к весоизмерительной технике и может быть использовано для дозирования сыпучих продуктов в потоке и порционного взвешивания больших масс сыпучих продуктов. Изобретение направлено на повышение точности и скорости дозирования сыпучих материалов, что обеспечивается за счет того, что разделение падающего через калиброванное отверстие потока продукта на порции производят вращающимся дозатором, направляющим поток продукта поочередно в, как минимум, четыре весоизмерительных устройства, каждое из которых работает по замкнутому циклу, состоящему из следующих рабочих фаз: взвешивания порожнего весоизмерительного устройства, загрузки весоизмерительного устройства порцией продукта, взвешивания заполненного весоизмерительного устройства и разгрузки весоизмерительного устройства. При этом работу всех весоизмерительных устройств осуществляют параллельно во времени со смещением одной рабочей фазы каждого последующего весоизмерительного устройства, а очередность следования весоизмерительного устройства и его рабочую фазу определяют соответственно направлением вращения дозатора и его фактическим положением. Установка величины порции продукта, загружаемой в весоизмерительное устройство, ее изменение и коррекция в процессе взвешивания зависит от скорости вращения дозатора, задаваемой блоком управления и обработки информации. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к весоизмерительной технике и может быть использовано для дозирования сыпучих продуктов в потоке и порционного взвешивания больших масс сыпучих продуктов, например сахара или зерна на элеваторе.

Известен способ порционного весового дозирования сыпучих материалов (Патент РФ №2085521, МПК7 С03В 1/00, G01G 13/28, В28С 7/04 от 07.27.1997), в соответствии с которым загрузка дозы частями массой, равной частному от деления заданной массы дозы на число частей, определение массы выгружаемого материала после разгрузки каждой части, вычисление разности между заданной массой дозы и суммарной массой выгружаемого материала, корректирование массы последней части.

Недостатком данного технического решения является, во-первых, наличие емкости, содержащей ограниченную величину заданной массы продукта, во-вторых, необходимость взвешивания всей емкости целиком для определения разности масс между исходной заданной массой и выгруженной к определенному моменту времени, что приводит к снижению точности отдельной частной порции продукта.

Наиболее близким по технической сущности к заявляемому способу является выбранный в качестве прототипа способ порционного весового дозирования (Патент РФ №2047848, МПК7 G01G 13/285, G01F 13/00 от 10.11.1995), включающий установку емкости в загрузочное положение, открытие клапана, дозирование до заданного веса, прекращение дозирования закрытием клапана и опорожнение емкости, причем емкости закреплены попарно симметрично на шарнирно-подвешенной в стойках оси с таким расчетом, чтобы в загрузочном положении каждая емкость была уравновешена другой емкостью из этой пары, устанавливают регулирующим элементом перед загрузкой определенную, в соответствии с градировочной зависимостью массы порции вещества от тока в электрической цепи катушки, силу тока в катушке с незамкнутым ферромагнитным сердечником, который неподвижно закрепляют, а магнитную цепь катушки в загрузочном положении замыкают ферромагнитным якорем, закрепленным на боковой поверхности каждой емкости, загрузку прерывают при превышении момента от силы тяжести загруженной емкости момента от удерживающей очередную емкость в загрузочном положении магнитной силы катушки с замкнутой магнитной цепью, причем процесс опорожнения начинают с момента поворота загруженной емкости и заканчивают при ее горизонтальном симметрично повернутом положении.

Недостатком способа-прототипа является, во-первых, движение взвешиваемой массы продукта вокруг горизонтальной оси, инерционность которого приводит к необходимости использования демпферов, а следовательно, негативно влияет на эффективность работы устройства в целом, во-вторых, изменение объема весоприемного устройства при возможном налипании продукта на стенках емкостей, приводящее к появлению ошибок дозирования, в-третьих, отсутствие автоматического регулирования и коррекции веса порций продукта в процессе осуществления способа весового дозирования.

Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа устройство порционного взвешивания сыпучих продуктов (Патент РФ №2284016, МПК7 G01G 13/04, Бюл. №26 от 20.09.2006), содержащее установленные последовательно предварительный дозатор и весовой дозатор с тензометрическими преобразователями давления, блок индикации, вычислитель, измеритель заполнения предварительного дозатора, регулятор заполнения предварительного дозатора, выходы преобразователя давления и измерителя заполнения предварительного дозатора подключены к вычислителю, а выходы вычислителя соединены с блоком индикации и управляемыми шиберами предварительного и весового дозаторов.

Недостатком технической реализации данного устройства являются сложность алгоритма расчета и коррекции веса одной порции, т.к. оценка веса порции осуществляется в процессе наполнения весоприемного устройства. Вместе с тем происходит снижение производительности из-за дискретности процесса измерения и необходимости учета ударных нагрузок на весоприемном устройстве.

Задачей изобретения является повышение точности и скорости дозирования сыпучих продуктов.

Задача решается тем, что в способе порционного взвешивания, включающем разделение потока продукта на порции, поочередным направлением потока в несколько весоприемных емкостей, поочередным взвешиванием порций продукта и дальнейшим поочередным опорожнением емкостей, установку регулирующим элементом величины порции продукта, загружаемой в емкости, разделение падающего через калиброванное отверстие потока продукта на порции производят вращающимся дозатором, направляющим поток продукта поочередно в несколько (минимум, четыре) неподвижных весоизмерительных устройства (ВУ), каждое из ВУ работает по замкнутому циклу, состоящему из следующих рабочих фаз: взвешивания порожнего ВУ, загрузки ВУ порцией продукта, взвешивания заполненного ВУ и разгрузки ВУ; работу всех ВУ осуществляют параллельно во времени со смещением одной рабочей фазы каждого последующего ВУ, причем очередность следования ВУ и его рабочая фаза определена соответственно направлением вращения дозатора и его фактическим положением, а установка величины порции продукта, загружаемой в ВУ, ее изменение и коррекция в процессе взвешивания зависит от скорости вращения дозатора, задаваемой блоком управления и обработки информации.

Задача также решается тем, что устройство порционного взвешивания сыпучих продуктов содержит бункер, управляемый шибер бункера, дозатор, весоизмерительное устройство (ВУ) с тензометрическими преобразователями давления, блок управления и обработки информации, снабжено вращающимся дозатором, в виде наклонного патрубка, одним концом закрепленного под управляемым шибером бункера с возможностью вращения, приводимого в движение электрическим приводом, подключенным к блоку управления и обработки информации. Применение вращающнгося дозатора обеспечивает перенаправление потока продукта последовательно в несколько ВУ.

Дополнительно устройство содержит несколько неподвижных ВУ (минимум, четыре), установленных в горизонтальной плоскости на опорной раме под вращающимся дозатором, причем каждое из ВУ выполнено в виде емкости, опирающейся на тензометрические преобразователи давления, закрепленные на опорной раме и связанные своими выходами с блоком управления и обработки информации, а в нижней части каждой емкости установлен управляемый шибер, подключенный к блоку управления и обработки информации.

Для обеспечения согласованной во времени совместной работы нескольких ВУ используется датчик положения вращающегося дозатора, связанный с блоком управления и обработки информации, показания которого поступают в блок управления и обработки информации для смены рабочих ВУ.

Причем работу всех ВУ осуществляют параллельно во времени со смещением одной рабочей фазы каждого последующего ВУ, а очередность следования ВУ и его рабочую фазу определяют соответственно направлением вращения дозатора и его положением, определяемым с помощью датчика положения вращающегося дозатора. Установка величины порции продукта, загружаемой в ВУ, ее изменение и коррекция в процессе взвешивания зависит от скорости вращения дозатора, задаваемой блоком управления и обработки информации.

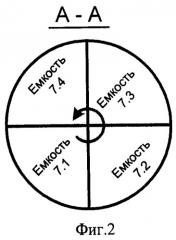

Дополнительно с этим верхняя часть каждой емкости выполнена в виде сектора цилиндра таким образом, что ВУ, установленные на опорной раме вместе, образуют замкнутый цилиндр, но при этом остаются взаимно независимыми. С одной стороны, это обеспечивает независимость оценки веса отдельной емкости, а с другой, непрерывность падающего потока продукта при переходе патрубка от одной емкости к другой.

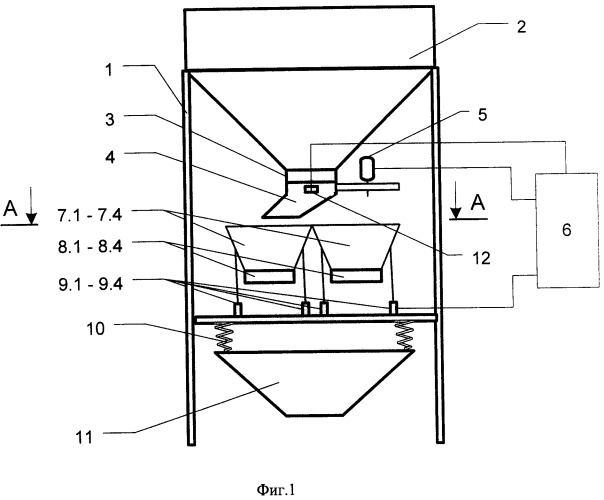

На фиг.1 представлено устройство порционного взвешивания сыпучих продуктов, реализующее заявленный способ.

На опорной раме 1 установлен бункер 2, в конусной части которого установлены последовательно управляемый шибер 3 и вращающийся дозатор 4, выполненный в виде наклонного патрубка, приводимого в движение электрическим приводом 5, подключенным к блоку управления и обработки информации 6.

Под вращающимся дозатором 4 расположены несколько (минимум, четыре) весоизмерительных устройств (ВУ) 7.1-7.4, выполненных в виде емкостей, в нижней части которых размещены управляемые шиберы 8.1-8.4, причем сами емкости установлены неподвижно и опираются на тензометрические преобразователи давления 9.1-9.4, закрепленные на опорной раме 1 и связанные своими выходами с блоком управления и обработки информации 6.

Под весоизмерительными устройствами 7.1-7.4 на демпферах 10, закрепленных на опорной раме 1, расположена выпускная воронка 11.

Для согласования циклов работы ВУ 7.1-7.4 с положением вращающегося дозатора 4 установлен датчик положения 12, который может иметь различное исполнение (контактное или бесконтактное), своими выходами связанный с блоком управления и обработки информации 6 и срабатывающий в момент достижения вращающимся дозатором 4 переднего края каждого следующего ВУ.

На фиг.2 представлен вид сверху на емкости 7.1-7.4, верхние части которых выполнены в виде секторов цилиндра, образующих вместе замкнутый цилиндр.

Исходное состояние модуля отгрузки:

- в блоке управления и обработки информации 6 задается требуемая величина веса отгружаемого продукта М3;

- сахар в бункере 2 удерживается при помощи управляемого шибера 3;

- все весоизмерительные устройства 7.1-7.4 пусты, а их соответствующие шиберы 8.1-8.4 закрыты;

- пусть в исходном состоянии патрубок размещается над ВУ 7.1.

Работа модуля отгрузки.

При поступлении сигнала «начало работы», передаваемого с блока управления и обработки информации 6, происходит оценка веса всех пустых ВУ 7.1-7.4 и запоминается в блоке управления и обработки информации 6.

После этого открывается шибер 3, начинается вращение дозатора 4 с заданной скоростью при помощи электрического привода 5, и продукт начинает поступать в ВУ 7.1.

Измерительная емкость 7.1 постепенно наполняется, а дозатор 4 подойдет своим передним краем к ВУ 7.2, произойдет первое срабатывание датчика положения 12, сигнал поступит в блок управления и обработки информации 6, который для ВУ 7.1 начнет процесс измерения веса порции продукта, а для остальных ВУ произойдет смена рабочих фаз.

При втором срабатывании датчика 12 (когда дозатор 4 подойдет своим передним краем к ВУ 7.3) для ВУ 7.1 закончится процесс взвешивания порции продукта Мп и начнется процесс опорожнения, для чего блок управления и обработки информации 6 выдаст сигнал для открытия шибера 8.1, а для остальных ВУ произойдет смена рабочих фаз цикла.

При третьем срабатывании датчика 12 (когда дозатор 4 подойдет своим передним краем к ВУ 7.4) блок управления и обработки информации 6 выдаст сигнал для закрытия шибера 8.1, и начнется процесс оценки веса пустого ВУ 7.1 блоком управления и обработки информации 6, а для остальных ВУ произойдет смена рабочих фаз цикла.

При четвертом срабатывании датчика 12 (когда дозатор 4 подойдет своим передним краем к ВУ 7.1) закончится процесс оценки веса пустого ВУ 7.1 и начнется процесс загрузки следующей порции продукта в ВУ 7.1, а для остальных ВУ произойдет смена рабочих фаз цикла.

Таким образом, для ВУ 7.1 осуществляется цикл, состоящий из следующих рабочих фаз: взвешивания порожнего ВУ, загрузки ВУ порцией продукта, взвешивания заполненного ВУ и разгрузки ВУ.

Работу всех ВУ осуществляют параллельно во времени со смещением одной рабочей фазы каждого последующего ВУ, причем очередность следования ВУ и его рабочую фазу определяют направлением вращения дозатора и его фактическим положением, а установка величины порции продукта, загружаемой в ВУ, ее изменение и коррекция в процессе взвешивания, зависит от скорости вращения дозатора, задаваемой блоком управления и обработки информации.

Блок управления и обработки информации 6 суммирует массу отгруженного продукта по каждому ВУ 7.1-7.4 и при достижении величины веса отгруженного продукта М=М3-2Мп вырабатывает сигнал на закрытие шибера 3.

После чего вращение дозатора 4 и работу устройства продолжают еще в течение двух фаз, до полного опорожнения всех ВУ 7.1-7.4.

1. Способ порционного взвешивания сыпучих продуктов, включающий разделение потока продукта на порции, взвешивание порций, с последующим суммированием веса отдельных порций для оценки фактически отгруженного продукта, отличающийся тем, что разделение падающего через калиброванное отверстие потока продукта на порции производят вращающимся дозатором, направляющим поток продукта поочередно в несколько (минимум четыре) весоизмерительных устройства, каждое из которых работает по замкнутому циклу, состоящему из следующих рабочих фаз: взвешивания порожнего весоизмерительного устройства, загрузки весоизмерительного устройства порцией продукта, взвешивания заполненного весоизмерительного устройства и разгрузки весоизмерительного устройства; работу всех весоизмерительных устройств осуществляют параллельно во времени со смещением одной рабочей фазы каждого последующего весоизмерительного устройства, причем очередность следования весоизмерительного устройства и его рабочую фазу определяют соответственно направлением вращения дозатора и его фактическим положением, а установка величины порции продукта, загружаемой в весоизмерительное устройство, ее изменение и коррекция в процессе взвешивания зависит от скорости вращения дозатора, задаваемой блоком управления и обработки информации.

2. Устройство порционного взвешивания сыпучих продуктов, содержащее бункер, управляемый шибер бункера, дозатор, весоизмерительное устройство (ВУ) с тензометрическими преобразователями давления, блок управления и обработки информации, отличающееся тем, что устройство снабжено вращающимся дозатором в виде наклонного патрубка, одним концом закрепленного под управляемым шибером бункера с возможностью вращения, приводимого в движение электрическим приводом, подключенным к блоку управления и обработки информации, несколькими весоизмерительными устройствами (минимум четыре), установленными в горизонтальной плоскости под вращающимся дозатором, каждое из весоизмерительных устройств выполнено в виде емкости, опирающейся на тензометрические преобразователи давления, закрепленные на опорной раме и связанные своими выходами с блоком управления и обработки информации, в нижней части каждой емкости установлен управляемый шибер, подключенный к блоку управления и обработки информации, датчиком положения вращающегося дозатора, связанным с блоком управления и обработки информации.

3. Устройство порционного взвешивания сыпучих продуктов по п.2, отличающееся тем, что верхняя часть каждой емкости выполнена в виде сектора цилиндра таким образом, что весоизмерительные устройства, установленные на опорной раме, вместе образуют замкнутый цилиндр, но при этом остаются взаимно независимыми.