Получение макаронных изделий

Иллюстрации

Показать всеИзобретение относится к получению макаронных изделий, в частности, из не содержащих клейковинного белка сырых материалов, таких как, например, мука и/или крупка на основе кукурузы, риса, проса или ячменя, или из крахмала. Способ включает следующие стадии: а) приготовление сухой смеси сырого материала; b) дозирование воды в сухую смесь сырого материала при одновременном перемещении этого сырого материала с получением теста, соответственно увлажненной смеси сырого материала; с) дозирование пара в тесто при одновременном перемещении теста, соответственно увлажненной смеси сырого материала; d) формование полученного таким образом теста в определенные фигуры; и е) сушка сформованных из теста фигур в макаронные изделия. Изобретение позволяет осуществлять способ, который характеризуется экономичным энергобалансом. 4 н. и 40 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу, а также к установке для получения макаронных изделий из не содержащих клейковинного белка сырых материалов, таких как, например, мука и/или крупка на основе кукурузы, риса, проса или ячменя, или из крахмала.

Макаронные изделия на основе кукурузы, риса или полученные с применением других, не содержащих клейковинного белка сырых материалов сами по себе известны. Так как, однако, указанные сырые материалы, в противоположность пшенице или ржи, не содержат клейковинного белка (глютена), который должен присутствовать в тесте в качестве клейковинного остова, то переработка, например, кукурузной муки или кукурузного крупки, а также рисовой муки в кукурузные или рисовые макаронные изделия сопряжена с определенными трудностями. Поэтому в применяемую для этой цели кукурузную муку или рисовую муку добавляют пшеничную муку в качестве источника клейковинного белка. Альтернативно можно также добавлять в кукурузную муку обладающий клейкими свойствами модифицированный крахмал, например альфа-крахмал, или яичный желток, чтобы сообщить не содержащим клейковину сырым материалам отсутствующие глютеновые свойства. Механические, соответственно реологические свойства теста определяются содержанием в нем глютена или крахмала. Клейковинный остов теста определяет главным образом упругую компоненту вязкоупругого теста, в то время как (природный или модифицированный) крахмал теста определяет в основном вязкую компоненту теста.

Основанием для получения макаронных изделий на основе не содержащих клейковинного белка сырых материалов является, с одной стороны, например, тот факт, что все больше людей страдают целиакией (аллергией на клейковинный белок), а с другой стороны, также стремление к тому, чтобы в тех регионах земного шара, в которых произрастают преимущественно кукуруза, рис, просо или другие местные, сырые материалы, но не растут пшеница или рожь, также можно было бы производить макаронные изделия на основе таких доступных местных, сырых материалов.

Поэтому подмешивание пшеничной или ржаной муки к не содержащим клейковинного белка сырым материалам в качестве источника клейковинного белка часто невозможно из соображений здравоохранения и/или по экономическим причинам.

Из европейского патента ЕР 0792109 В1 известно получение макаронных изделий, причем, помимо кукурузной муки и воды, не применяется никаких других компонентов. Вместо упомянутого выше, в начале описания, подмешивания пшеничной муки, альфа-крахмала или яичного желтка, кукурузная мука согласно способу ЕР 0792109 В1 перед замесом с водой и перед формованием находится в сваренном или в сваренном до полуготовности состоянии. Кукурузную муку, таким образом, перед получением макаронных изделий по меньшей мере частично модифицировали (варили до полуготовности, желатинизировали) и сушили. Когда для получения кукурузных макаронных изделий ее затем снова смешивают с водой, месят и формуют, то модифицированная перед этим доля кукурузного крахмала придает ей клейкость, необходимую для получения теста и макаронных изделий.

Хотя этим способом и получают чистые кукурузные макаронные изделия, которые образованы только из кукурузной муки и воды, однако способ имеет тот недостаток, что для получения кукурузных макаронных изделий в предварительно обработанную варкой, соответственно варкой до полуготовности кукурузную муку снова необходимо добавлять воду, которая после предварительной обработки была, по меньшей мере, частично удалена. Это предварительное удаление и последующее добавление воды в кукурузную муку представляет собой энергоемкие операции и сильно повышает затраты на проведение процесса.

Известны и другие способы получения макаронных изделий из не содержащих клейковинного белка сырых материалов, например, из DE 1301237 и FR 956449, в которых описывается получение рисовых, соответственно кукурузных макаронных изделий, причем, однако, предъявляются особые требования к сырому материалу.

Согласно DE 1301237 необходим исходный материал (рисовая мука) с содержанием амилозы более 20%, в то время как согласно FR 956449 специально используют кукурузную муку и кукурузную крупку и обрабатывают паром при давлении 2 бар.

В US 4423082 описан способ получения макаронных изделий быстрого приготовления, причем, однако, речь не идет о не содержащих клейковинного белка сырых материалах. Кроме того, в данном способе большая часть вводимой в тесто энергии поступает в результате механического срезания, что неизбежно сопряжено с повреждением крахмальных зерен и по этой причине приводит к ухудшению органолептических свойств продукта.

В статье С.Mestres et al. "Comparison of Various Processes for Making Maize Paste" в: Journal of Cereal Science, Academic Press Ltd., Band.17, 17, Nr.3, 1993, Seiten 277-290 описывается способ получения кукурузных макаронных изделий, причем, однако, тесто перед прессованием охлаждают до температуры в пределах от 50 до 60°С, так что при данных условиях перед прессованием имеет место ретроградация (кристаллизация крахмала). Потеря при варке у полученных таким образом макаронных изделий составляет от 16 до 77%.

В JP 60120953 описывается способ получении вермишели из пшеничной муки без замеса теста.

В GB 1097795 описывается способ получении рисовой вермишели. И этот способ также предусматривает охлаждение теста перед прессованием.

Поэтому в основу настоящего изобретения была положена задача создать способ получения макаронных изделий на основе не содержащих клейковинного белка сырых материалов, который характеризуется экономичным энергобалансом и позволяет отказаться от пшеничной или ржаной муки в качестве источника клейковинного белка или который даже в случае применения содержащих клейковинный белок сырых материалов обеспечивает повышение качества макаронных изделий.

Эта задача решается согласно изобретению с помощью способа по п.1, соответственно с помощью установки по п.14.

Предлагаемый в изобретении способ получения макаронных изделий из не содержащих клейковинного белка сырых материалов, таких как, например, мука и/или крупка на основе кукурузы, риса, проса или ячменя, или из крахмала, включает следующие стадии:

a) приготовление сухой смеси сырого материала;

b) дозирование воды с температурой от 30 до 90°С, в частности от 75 до 85°С, в сухую смесь сырого материала при одновременном перемещении этого сырого материала с получением теста, соответственно увлажненной смеси сырого материала с содержанием воды от 20 до 60%, в частности от 38 до 45%;

c) дозирование пара с температурой пара на входе от 100 до 150°С, в частности от 100 до 120°С, в тесто при одновременном перемещении теста, соответственно увлажненной смеси сырого материала;

d) формование полученного таким образом теста в определенные фигуры; и

e) сушка сформованных из теста фигур в макаронные изделия, причем массовое отношение количества дозированной воды к количеству дозированного пара находится в пределах от 5:1 до 1:1.

Дозирование как пара, так и воды позволяет достичь заданной желатинизации крахмала, содержащегося в не содержащих клейковинного белка сырых материалах. В случае применения не содержащих клейковинного белка сырых материалов это необходимо, так как при получении теста в них не может образоваться клейковинный остов.

Особенно целесообразно дозировать вначале воду в сухую смесь сырого материала при одновременном перемещении этого сырого материала с получением теста, соответственно увлажненной смеси сырого материала (стадия b) и затем дозировать пар в тесто при одновременном перемещении теста, соответственно увлажненной смеси сырого материала (стадия с). Благодаря этому достигается заданная модификация, соответственно желатинизация крахмала.

Целесообразно перемещать сухую смесь сырого материала на стадии b) в смесителе, а именно, в частности, двухвальном смесителе, причем перемещение теста на стадии с) предпочтительно происходит в смесителе, в частности в двухвальном смесителе. Такой смеситель представляет собой идеальный реактор для модификации крахмала непрерывным способом.

Время воздействия пара в смесителе на стадии с) должно составлять приблизительно от 10 до 60 секунд, предпочтительно от 20 до 30 секунд.

Альтернативно перемещение увлажненной смеси сырого материала на стадии с) может производиться также на ленточном транспортере, в частности в ленточном шпарителе, причем в этом случае время воздействия пара на стадии с) должно составлять приблизительно от 30 секунд до 5 минут.

Согласно особенно предпочтительному варианту осуществления предлагаемого способа в смесь сырого материала вводят по меньшей мере одну добавку. Эту добавку можно дозировать в сухую смесь сырого материала на стадии а), но ее можно дозировать в сухую смесь сырого материала также и на стадии b).

В качестве добавки предпочтительно применяют моноглицерид, диглицерид, отвержденный жир или гидроколлоид. Добавки этого типа безупречны с точки зрения физиологии питания и при этом они значительно улучшают качественные признаки макаронных изделий, полученных способом по изобретению, как об этом будет сказано ниже.

При применении смесителя, соответственно двухвального смесителя для дозирования воды на стадии b) и дозирования пара на стадии с) пропаривание в смесителе производится при рабочем давлении от 2 до 5 бар.

Независимо от того, применяется ли при пропаривании на стадии с) двухвальный смеситель или ленточный шпаритель, дозирование пара на стадии с) производится предпочтительно при давлении пара на входе от 1 до 10 бар, причем температура пара на входе при дозировании пара на стадии с) предпочтительно составляет от 100 до 150°С, в частности, от 100 до 120°С. Согласно изобретению добавленная ранее на стадии b) вода имеет температуру от 30 до 90°С, в частности, от 75 до 85°С.

Согласно изобретению обращается внимание на то, чтобы полученное на стадии b) тесто имело содержание воды в пределах от 20 до 60%, в частности от 38 до 45% и чтобы массовое отношение добавленного количества воды к добавленному количеству пара находилось в пределах от 5:1 до 1, в частности от 4:1 до 2:1, и наиболее предпочтительно составляло 3:1.

Установка по изобретению для получения макаронных изделий из не содержащих клейковинного белка сырых материалов, в частности для осуществления описанного выше способа, включает в себя следующие признаки:

- смесительное устройство для приготовления сухой смеси сырого материала;

- дозатор воды для дозирования воды в сухую смесь сырого материала;

- дозатор пара для дозирования пара в увлажненную смесь сырого материала;

- перемещающее устройство для перемещения сухой смеси сырого материала и увлажненной смеси сырого материала;

- формовочное устройство для формовки теста, полученного из смеси сырого материала, в определенные фигуры; и

- сушильное устройство для сушки сформованных из теста фигур в макаронные изделия и отличается тем, что пар дозируют с давлением на входе в пределах от 1 до 10 бар.

Перемещающее устройство для сырого материала может иметь смеситель, в частности двухвальный смеситель, или ленточный транспортер, в частности ленточный шпаритель, как уже было описано выше.

В одном особенно предпочтительном варианте осуществления изобретения смеситель представляет собой смеситель/тестомеситель с корпусом, загрузочным участком для сырого материала, разгрузочным участком для сырого теста, а также по меньше мере двумя взаимодействующими друг с другом рабочими валами, которые проходят внутри корпуса от загрузочного участка для сырого материала до разгрузочного участка для сырого теста в направлении перемещения, соответственно в аксиальном направлении и на которых расположены смесительные и тестомесильные элементы, а также элементы принудительного перемещения. В полости смесителя/тестомесителя может быть расположена выше его разгрузочного участка для сырого теста (по ходу перемещения) зона перистальтического замеса, имеющая по меньшей мере одну сужающуюся аксиальную зону, в которой измеренная перпендикулярно к аксиальному направлению площадь свободного поперечного сечения полости между поверхностью paбочих валов и внутренней стенкой корпуса уменьшается вдоль аксиального направления от зоны с большой площадью свободного поперечного сечения к зоне с малой площадью свободного поперечного сечения. Кроме того, в смесителе/тестомесителе может быть расположена выше его зоны перистальтического замеса теста (по ходу перемещения) зона смешения и перемещения теста, в которой на рабочих валах расположены друг за другом вдоль направления перемещения аксиальные зоны с транспортными шнеками и аксиальные зоны со смесительными блоками. Смеситель/тестомеситель предпочтительно имеет еще одну расположенную выше (по ходу перемещения) его зоны перистальтического замеса теста зону разминания, соответственно зону разделки теста, в которой на рабочих валах вдоль направления перемещения расположены друг за другом разминающие и разделочные шнеки, имеющие в своих шнековых лопастях проемы в аксиальном направлении, через которые соседние витки одного хода витков шнека сообщаются по жидкости друг за другом. Эти проемы могут быть расположены наподобие окон между стержнем и гребнем шнековых лопастей. В дополнение к этому, в зоне перистальтического замеса теста поверхность рабочих валов и/или поверхность внутренней стенки корпуса может быть покрыта антиадгезионным слоем, предпочтительно из тефлона.

Эти особенности аппаратуры, в сочетании с рассмотренными выше признаками способа, способствуют оптимизации качества полученных таким образом макаронных изделий. В частности, благодаря реологически обусловленной характеристике течения в результате нагнетания и сброса давления, происходит оптимальная гомогенизация крахмальных зерен, которым ранее уже была сообщена частичная способность к набуханию, с мягким и плавным срезанием в зоне прессования для формовки макаронных изделий. Эта мягкая гомогенизация позволяет получить из теста массу, очень однообразную в отношении температуры теста, и в конечном счете, наряду с поддержанием крахмальных зерен в надлежащем состоянии, обеспечивает равномерное течение массы.

Перемещающее устройство для сырого материала может также иметь классический макаронный пресс с установленной перед ним дежой, который расположен после двухвального смесителя.

В состав устройства перемещении сырого материала предпочтительно входит одновальный шнековый пресс, установленный непосредственно после двухвального смесителя.

В еще одном предпочтительном варианте осуществления изобретения одновальный шнековый пресс содержит корпус, загрузочный участок для сырого теста, разгрузочный участок для теста, а также рабочий вал, который проходит внутри корпуса от загрузочного участка для сырого теста до разгрузочного участка для теста в направлении перемещения, соответственно в аксиальном направлении и на котором расположены элементы принудительного перемещения. В полости одновального шнекового пресса может быть расположена выше ее разгрузочного участка для теста (по ходу перемещения) зона перистальтического замеса теста, имеющая, по меньшей мере, одну сужающуюся аксиальную зону, в которой измеренная перпендикулярно к аксиальному направлению площадь свободного поперечного сечения полости между поверхностью рабочего вала и внутренней стенкой корпуса уменьшается вдоль аксиального направления от зоны с большой площадью свободного поперечного сечения к зоне с малой площадью свободного поперечного сечения.

Для достижения вышеупомянутых температур способа целесообразно, чтобы смеситель/тестомеситель имел корпус, нагреваемый до температуры предпочтительно в пределах от 40 до 100°С, предпочтительнее в пределах от 50 до 75°С.

Для поддержания оптимального температурного режима далее целесообразно, чтобы одновальный шнековый пресс имел корпус, нагреваемый до температуры в пределах от 20 до 60°С, предпочтительно в пределах от 40 до 50°С, причем особенно предпочтительно, чтобы в расположенном за ним формовочном устройстве была предусмотрена прессовальная головка, нагреваемая до температуры в пределах от 30 до 60°С, предпочтительно в пределах от 40 до 50°С.

Предлагаемые в изобретении способ и установка позволяют получать макаронный продукт, не содержащий клейковинного белка и отличающийся тем, что набухание содержащегося в нем крахмала составляет от 50 до 100%, в частности, от 75 до 85%.

При этом содержащиеся в продукте крахмальные зерна в своем большинстве являются неповрежденными. В частности, количество неповрежденных, соответственно не лопнувших, крахмальных зерен, содержащихся в продукте, составляет от 60 до 80%. Это является предпосылкой для незначительной потери и незначительной слизистости при варке макаронных изделий по изобретению. Поэтому макаронный продукт по изобретению, несмотря на отсутствие в нем клейковинного белка, характеризуется потерей при варке лишь менее 5% сухой массы и, таким образом, вполне сравним с макаронными изделиями на основе твердой пшеницы.

Кроме того, макаронный продукт по изобретению имеет содержание жира менее 1% в пересчете на сухую массу. Он может состоять из не содержащих клейковинного белка сырых материалов, таких как мука и/или крупка на основе кукурузы, риса, проса, или ячменя, или из крахмала, однако вполне возможны и все другие, не содержащие клейковинного белка сырые материалы. Он может быть переработан в сухие или свежие макаронные изделия.

В случае свежих макаронных изделий от сушки на стадии а) можно отказаться. Вместо этого полученные таким образом свежие макаронные изделия предварительно варят, бланшируют или пастеризуют, затем охлаждают или замораживают, причем содержание воды в них составляет более 20%.

Как и в случае обычных макаронных изделий, предлагаемые в изобретении макаронные изделия могут быть сформованы в виде коротко нарезанных изделий, например в виде раковин, суповой засыпки, трубочек и т.д., или в виде длинных макаронных изделий, например в виде спагетти, лазаньи или гнездышек и т.д.

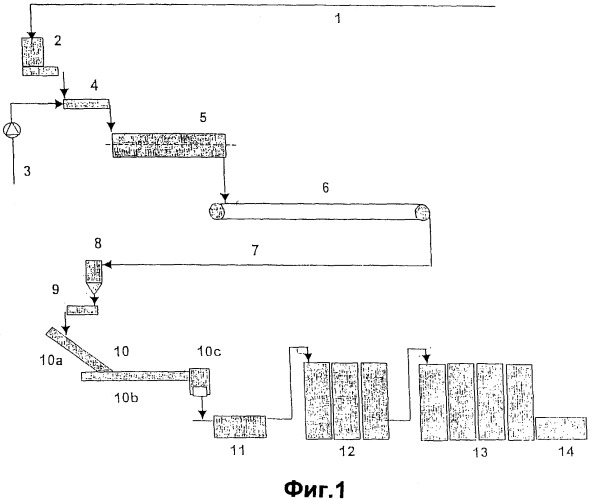

Другие преимущества, признаки и возможности применения изобретения раскрываются в нижеследующем, понимаемом как не ограничительное, описании двух примеров его осуществления со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 схематически показывает первый пример осуществления настоящего изобретения; и

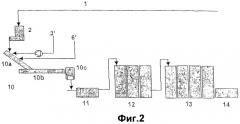

Фиг.2 схематически показывает второй пример осуществления настоящего изобретения.

На Фиг.1 схематически показан первый пример выполнения установки по изобретению для осуществления предлагаемого в изобретении способа получения не содержащих клейковинного белка макаронных изделий, таких как, например, макаронных изделий из кукурузы. Пневмотранспортный материалопровод 1 ведет от мельницы (не показана) к дозатору 2 для сухого дозирования. По пневмотранспортному материалопроводу 1 в дозатор 2 для сухого дозирования может быть подана любая сухая смесь сырого материала. Сухая смесь сырого материала может быть приготовлена предварительно в мельнице. В мельнице или после дозатора 2 для сухого дозирования может быть предусмотрен дозатор для сухого дозирования добавки (не показан). После дозатора 2 для сухого дозирования включен скоростной смеситель 4. Через дозатор 3 жидкости в сухую смесь в скоростном смесителе 4 добавляют воду и при необходимости технологическую добавку в жидком виде. Полученная в этом скоростном смесителе 4 готовая смесь подается в дежу 5 макаронной установки. За дежой, по ходу технологического процесса установлен ленточный шпаритель 6. Полученная в скоростном смесителе 4 готовая смесь попадает затем на этот ленточный шпаритель 6, где готовая смесь пропаривается. Ленточный шпаритель 6 через еще один пневмотранспортный материалопровод 7, сепаратор 8, в котором сжатый воздух для пневотранспорта отделяется от продукта, и трубчатый вибропитатель 9 соединен с макаронным прессом 10, в котором имеются смеситель/тестомеситель в виде двухвального экструдера 10а, пресс в виде одновального экструдера 10b и прессовальная головка 10с. За макаронным прессом 10 расположены вибросушилка 11 для предварительной сушки, сушилка 12 для предварительной сушки, сушилка 13 для окончательной сушки и холодильник 14.

Для получения макаронных изделий из кукурузы такое дозирование жидкости необходимо в начале процесса. С помощью небольшого количества воды достигается легкое предварительное набухание содержащегося в кукурузе крахмала. С этой целью воду добавляют с температурой в пределах от 60 до 80°С. Повышенная температура воды к тому же необходима для того, чтобы ускорить проникание воды в кукурузу.

В скоростном смесителе 4 происходит интенсивное перемешивание добавленных компонентов - кукурузной смеси и воды, так что добавленная вода распределяется по всей поверхности кукурузы. При наличии горячей воды уже может происходить поверхностная модификация крахмала, которая приводит к легкой агломерации кукурузных частиц.

В деже 5, благодаря максимально возможному времени пребывания, обеспечивается проникание воды в кукурузу. Это позволяет достичь оптимальных результатов на последующей стадии термообработки.

Задача процесса пропаривания в ленточном шпарителе 6 состоит в том, чтобы частично желатинизировать имеющийся крахмал, соответственно сообщить ему способность к набуханию.

Прекращая модификацию крахмала после пропаривания в течение от одной до пяти минут, можно тем самым отчасти влиять на твердость на укус вареных кукурузных макаронных изделий. Ленточный шпаритель работает с давлением пара на входе до 6 бар и рабочим давлением в шпарителе около 0,5 бар.

По пневмотранспортному продуктопроводу 7 вареный продукт через сепаратор 8 и трубчатый вибропитатель подается в макаронный пресс 10. В сепараторе 8 происходит отделение транспортирующего воздуха от транспортируемого продукта. Трубчатый вибропитатель 9 обеспечивает равномерную подачу продукта в смеситель/тестомеситель 10а макаронного пресса 10.

Макаронный пресс (от фирмы Bühler Polymatik) должен эксплуатироваться таким образом, чтобы была обеспечена непрерывная обработка произведенного количества подготовленной кукурузы. Необходимо нагревать смеситель/тестомеситель 10а, пресс 10b и прессовальную головку 10с, а именно до температуры в пределах от 50 до 70°С. Числа оборотов, применяемые при работе, должны находиться в пределах стандарта и приниматься в зависимости от мощности. Влажность теста колеблется в пределах около 40% содержания воды.

Кукурузные макаронные изделия выходят из макаронного пресса 10 (10а, 10b, 10с) с более высокой температурой в сравнении с традиционными короткими и длинными макаронными изделиями на основе пшеничной муки. Начальная влажность подлежащих сушке продуктов составляет около 40%. Вибросушилка 11 для предварительной сушки соответственно рассчитана так, чтобы можно было работать с более высокими температурами, приблизительно в пределах от 50 до 90°С, предпочтительно около 75°С.

Температура сушки и длительность производственного цикла в сушилке 12 для предварительной сушки соответствуют таковым для традиционных продуктов на основе пшеницы.

Окончательную сушку в сушилке 13 для окончательной сушки нужно и можно проводить с более высокими температурами, чем окончательную сушку названных традиционных продуктов, не подвергая при этом ксантофиллы (желтые кукурузные красители) неблагоприятному воздействию. Обычные температуры в сушилке 13 для окончательной сушки, в зависимости от установки и проектных расчетных данных, лежат в пределах от 75 до 90°С.

Проводимая в холодильнике 14 стабилизация на комнатную температуру может происходить при соответствующих условиях так же, как и для традиционных макаронных изделий.

Благодаря этим приемам окончательная влажность макаронных изделий из кукурузы гарантируется в пределах от 11,5 до 12,5% содержания воды.

На Фиг.2 схематически показан второй пример выполнения установки по изобретению для осуществления предлагаемого способа получения не содержащих клейковинного белка макаронных изделий, таких как, например, макаронных изделий из кукурузы. Все элементы, идентичные или аналогичные таковым из первого примера, показанного на Фиг.1, обозначены теми же позициями, что и на Фиг.1. Их функция идентична или аналогична функции в показанном на Фиг.1 примере.

В то время как согласно первому примеру выполнения установки на Фиг.1 дозирование воды и затем дозирование пара проводятся в скоростном смесителе 4, соответственно в ленточном шпарителе 6, еще до того как полученная таким образом готовая тестовая смесь (увлажненная и пропаренная смесь сырых материалов) попадет в макаронный пресс 10, стадии дозирования воды и дозирования пара согласно второму примеру проводятся с подачей воды, соответственно пара непосредственно в макаронный пресс 10, а именно в его смеситель/тестомеситель, соответственно двухвальный экструдер 10а. Дозирование воды происходит через дозатор 3' жидкости непосредственно в двухвальный экструдер 10а макаронного пресса 10. Также происходит дозирование пара через паровой дозатор 6' непосредственно в двухвальный экструдер 10а макаронного пресса 10. Дозирование пара происходит после (соответственно ниже по ходу технологического процесса) дозирования воды вдоль технологического отрезка двухвального экструдера. В остальном первый и второй примеры выполнения установки по изобретению одинаковы.

Таким образом, во втором примере выполнения установки отпадает надобность в скоростном смесителе 4, деже 5, ленточном шпарителе 6, втором пневмотранспортном продуктопроводе 7, сепараторе 8, а также в трубчатом вибропитателе 9. Поэтому аппаратурное оформление способа во втором примере значительно проще, чем в первом примере.

В отличие от процесса пропаривания согласно примеру 1, в примере 2 дозирование через пневмотранспортный материалопровод 1 непосредственно задает производительность процесса получения макаронных изделий в макаронном прессе 10 (от фирмы Bühler Polymatik).

Для дозирования жидкости с помощью дозатора 3 жидкости в основном действительны те же условия, что и в первом примере осуществления изобретения.

В то время как в процессе пропаривания согласно примеру 1 осуществления изобретения работа проводится в основном при атмосферном давлении или небольшом избыточном давлении, пропаривание в примере 2 проводится при рабочем давлении пара приблизительно в пределах от 2 до 5 бар в двухвальном экструдере 10а. Для реализации всего необходимого интервала модификаций крахмала необходимо добиваться в процессе работы заданной консистенции кукурузы путем впрыскивания пара в смеситель/тестомеситель, соответственно двухвальный экструдер 10а. Через степень модификации можно регулировать качественные признаки макаронных изделий из кукурузы в отношении укуса, вкусового ощущения и потери при варке.

Так как процесс частичной варки происходит в смесителе/тестомесителе 10а, необходимо нагревать этот аппарат приблизительно до температуры 80°С. Горячая вода и пар или одна только горячая вода в процессе позволяют ввести в кукурузу необходимую энергию, чтобы создать необходимую замену клейковины в виде крахмального клейстера.

Обработка горячей водой и паром в смесителе/тестомесителе 10а требует нагревания системы до температуры в пределах от 50 до 70°С, чтобы воспрепятствовать образованию конденсата и обеспечить оптимальное перемещение теста в шнеке без проскальзывания или с минимальным проскальзыванием.

Нагревание головки позволяет влиять на эластичность и вязкость тестовой массы из кукурузы, так что исключаются ненужные срезающие усилия и давления, которые могут оказать отрицательное влияние на течение массы. И в этом случае также необходимо нагревание до температуры в пределах от 50 до 65°С.

Процесс сушки и стабилизации может проводиться идентично процессу сушки и стабилизации согласно примеру 1 осуществления изобретения, так что и в этом случае в конечном счете также получаются макаронные изделия из кукурузы с окончательной влажностью от 11,5 до 12,5% воды.

Сушка всех продуктов предпочтительно проводится в соответствии с приводимыми ниже данными режима сушки в отношении температур, влажности и времени.

| Зона | Температура (°С) | Влажность (% отн.) | Время пребывания (мин) |

| Зона 1 | 30 | 60 | 5 |

| Зона 2 | 60 | 80 | 10 |

| Зона 3 | 80 | 80 | 23 |

| Зона 4 | 82 | 80 | 38 |

| Зона 5 | 88 | 80 | 72 |

| Зона 6 | 88 | 78 | 80 |

1. Способ получения макаронных изделий из не содержащих клейковинного белка сырых материалов, таких как, например, мука и/или крупка на основе кукурузы, риса, проса или ячменя, или из крахмала, включающий следующие стадии:a) приготовление сухой смеси сырого материала;b) дозирование воды с температурой от 30 до 90°С в сухую смесь сырого материала при одновременном перемещении этого сырого материала с получением теста, соответственно увлажненной смеси сырого материала с содержанием воды от 20 до 60%;c) дозирование пара с температурой пара на входе от 100 до 150°С в тесто при одновременном перемещении теста, соответственно увлажненной смеси сырого материала;d) формование полученного таким образом теста в определенные фигуры; иe) сушка сформованных из теста фигур в макаронные изделия, причем массовое отношение количества дозированной воды к количеству дозированного пара находится в пределах от 5:1 до 1:1.

2. Способ по п.1, отличающийся тем, что на стадии b) температура воды составляет от 75 до 85°С.

3. Способ по п.1, отличающийся тем, что на стадии b) содержание воды в увлажненной смеси сырого материала составляет от 38 до 45%.

4. Способ по п.1, отличающийся тем, что на стадии с) температура пара на входе составляет от 100 до 120°С.

5. Способ по п.1, отличающийся тем, что сухую смесь сырого материала на стадии b) перемещают в смесителе, в частности в двухшнековом смесителе.

6. Способ по п.1, отличающийся тем, что тесто на стадии с) перемещают в смесителе, в частности в двухшнековом смесителе.

7. Способ по п.6, отличающийся тем, что продолжительность воздействия пара в смесителе на стадии с) составляет приблизительно от 10 до 60 с, предпочтительно от 20 до 30 с.

8. Способ по п.1, отличающийся тем, что увлажненную смесь сырого материала на стадии с) перемещают на ленточном транспортере, в частности, в ленточном испарителе.

9. Способ по п.8, отличающийся тем, что продолжительность воздействия пара на стадии с) составляет от 30 с до 5 мин.

10. Способ по одному из пп.1-9, отличающийся тем, что в смесь сырого материала дозируют по меньшей мере одну добавку.

11. Способ по п.10, отличающийся тем, что добавку дозируют в сухую смесь сырого материала на стадии а).

12. Способ по п.10, отличающийся тем, что добавку дозируют в сухую смесь сырого материала на стадии b).

13. Способ по п.10, отличающийся тем, что в качестве добавки применяют по меньшей мере один моноглицерид; или один диглицерид; или один отвержденный жир.

14. Способ по одному из пп.1-7, отличающийся тем, что дозированный на стадии с) пар имеет при выпаривании рабочее давление от 2 до 5 бар.

15. Способ по одному из пп.1-8, отличающийся тем, что пар на стадии с) дозируют с давлением на входе от 1 до 10 бар.

16. Способ по п.1, отличающийся тем, что массовое отношение дозированного количества воды к дозированному количеству пара находится в пределах от 4:1 до 2:1 и составляет наиболее предпочтительно 3:1.

17. Установка для осуществления способа получения макаронных изделий из не содержащих клейковинного белка сырых материалов по пп.1-16, имеющая в своем составе:смесительное устройство для приготовления сухой смеси сырого материала;дозатор (3; 3') воды для дозирования воды в сухую смесь сырого материала;дозатор (6; 6') пара для дозирования пара в увлажненную смесь сырого материала;перемещающее устройство (5, 6, 10а, 10b; 10а, 10b) для перемещения сухой смеси сырого материала и увлажненной смеси сырого материала;формовочное устройство (10с) для формовки полученного из смеси сырого материала теста в определенные фигуры; исушильное устройство (11, 12, 13, 14) для сушки сформованных из теста фигур в макаронные изделия, отличающаяся тем, что пар может быть дозирован с давлением на входе в пределах от 1 до 10 бар.

18. Установка по п.17, отличающаяся тем, что перемещающее устройство для перемещения сырого материала включает в себя смеситель, в частности двухшнековый смеситель.

19. Установка по п.17, отличающаяся тем, что перемещающее устройство для перемещения сырого материала представляет собой ленточный транспортер, в частности ленточный испаритель.

20. Установка по п.18, отличающаяся тем, что смеситель представляет собой смеситель/тестомеситель (10а) с корпусом, загрузочным участком для сырого материала, разгрузочным участком для сырого теста, а также по меньшей мере двумя взаимодействующими друг с другом рабочими валами, которые проходят внутри корпуса от загрузочного участка для сырого материала до разгрузочного участка для сырого теста в направлении перемещения соответственно в аксиальном направлении и на которых расположены смесительные и тестомесильные элементы, а также элементы принудительного перемещения.

21. Установка по п.20, отличающаяся тем, что в полости смесителя/тестомесителя расположена выше его разгрузочного участка для сырого теста (по ходу перемещения) зона перистальтического замеса теста, имеющая, по меньшей мере, одну сужающуюся аксиальную зону, в которой измеренная перпендикулярно к аксиальному направлению площадь свободного поперечного сечения полости между поверхностью рабочих валов и внутренней стенкой корпуса уменьшается вдоль аксиального направления от зоны с большой площадью свободного поперечного сечения к зоне с малой площадью свободного поперечного сечения.

22. Установка по п.20, отличающаяся тем, что в смесителе/тестомесителе расположена выше его зоны перистальтического замеса теста (по ходу перемещения) зона смешения и перемещения теста, в которой на рабочих валах расположены друг за другом вдоль направления перемещения аксиальные зоны с транспортными шнеками и аксиальные зоны со смесительными блоками.

23. Установка по п.22, отличающаяся тем, что смеситель/тестомеситель имеет расположенную выше его зоны перистальтического замеса теста (по ходу перемещения) зону разминания, соответственно зону разделки теста, в которой на рабочих валах вдоль направления перемещения расположены друг за другом разминающие и разделочные шнеки, имеющие в своих лопастях проемы в аксиальном направлении, через которые соседние витки одного хода витков шнека сообщаются по жидкости друг с другом.

24. Установка по п.23, отличающаяся тем, что проемы расположены наподобие зазубрин на гребне лопастей шнека.

25. Установка по п.23 или 24, отличающаяся тем, что проемы расположены наподобие окон между стержнем и гребнем лопастей шнека.

26. Установка по одному из пп.21-22, отличающаяся тем, что в зоне перистальтического замеса теста поверхность рабочих валов и/или поверхность внутренней стенки корпуса покрыта антиадгезионным слоем, предпочтительно из тефлона.

27. Установка по п.18, отличающаяся тем, что перемещающее устройство для перемещения сырого материала имеет расположенный после двухшнекового смесителя макаронный пресс с установленной перед ним дежой.

28. Установка по п.18, отличающаяся тем, что перемещающее устройство для перемещения сырого материала имеет одношнековый экструдер (10b), установленный непосредственно после двухшнекового смесителя (10а).

29. Установка по п.28, отличающаяся тем, что одношнековый экструдер имеет корпус, загрузочный участок для сырого теста, разгрузочный участок для теста, а также рабочий вал, который проходит внутри корпуса от загрузочного участка для сырого теста до разгрузочного участка для теста в направлении перемещения, соответственно в аксиальном направлении и на котором расположены элементы принудительного перемещения.

30. Установка по п.29, отличающаяся тем, что в полости одношнекового экструдер