Способ и аппарат для прямоточной парожидкостной контактной очистки

Иллюстрации

Показать всеИзобретение относится к высокопроизводительным и высокоэффективным аппаратам прямоточной парожидкостной контактной очистки для использования в ректификационных колоннах и других устройствах парожидкостной контактной очистки. Аппарат отличается тем, что модули (20) контактной очистки расположены не на тарелках, а на горизонтальных ступенях. Модули образуют прямоточный контактный объем (56). В одном из вариантов конфигурации модулей (20) они включают в себя распределитель жидкости (22), туманоуловитель (24), приемный поддон (26) и канал (28). Модули одной ступени повернуты таким образом, что они не параллельны модулям ступени, расположенной ниже или расположенной выше, либо модулям обоих ступеней. Способ парожидкостной контактной очистки включает пропускание потока пара вверх в контактный объем (56), подачу жидкости в контактный объем (56), захват жидкости паром и перемещение ее в направлении потока пара в туманоуловитель (24) для отделения жидкости от пара. Настоящее изобретение обеспечивает повышение производительности и коэффициента полезного действия аппарата по сравнению с аппаратами, существующими в данной области техники. 2 н. и 8 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к аппаратам, которые могут применяться при проведении фракционной перегонки или других видов парожидкостной контактной очистки с использованием массо- и/или теплопередачи. Более конкретно данное изобретение относится к процессам и аппаратам и в нем разработан аппарат для высокопроизводительной прямоточной фракционной перегонки с высоким коэффициентом полезного действия, который может применяться в ректификационных колоннах для сепарации таких летучих химических соединений как углеводороды.

Уровень техники

Такие устройства парожидкостной контактной очистки как тарелки и фильтрующие набивки ректификационной колонны применяются для осуществления практически бесконечного числа сепарационных операций в нефтяной и нефтехимической промышленности. Тарелки используются, например, для сепарирования множества различных углеводородных соединений, таких как парафины, ароматические соединения и этиленовые углеводороды. Тарелки используются при сепарировании определенных соединений, таких как различные этаноловые соединения, эфиры, алкильные ароматические соединения, мономеры, растворители, неорганические соединения, атмосферные газы и т.д., а также для сепарирования большого числа таких кипящих смесей, как нефтяные фракции, включающие сырую нефть, тяжелый бензин и сжиженный нефтяной газ. Парожидкостные тарелки контактной очистки также используются при переработке, очистке и абсорбции газа. К настоящему моменту разработано большое множество тарелок и других устройств контактной очистки, обладающих различными достоинствами и недостатками.

Преобладающее распространение получили стандартные аппараты для фракционной перегонки в форме тарелок и фильтрующих набивок ректификационных колонн. Они широко используются в химической, нефтехимической и нефтеперерабатывающей промышленности для обеспечения парожидкостной контактной очистки в ректификационных колоннах. Обычно ректификационная колонна включает в себя от 10 до 250 отдельных тарелок. Часто все тарелки колонны имеют одинаковую конструкцию, но также известны варианты, в которых конструкции соседних в вертикальном направлении тарелок могут отличаться. Тарелки устанавливаются горизонтально, обычно на равном расстоянии по вертикали, которое называется шагом тарелок колонны. Это расстояние может быть разным на разных участках колонны. Часто тарелки устанавливаются на кольцо, приваренное к внутренней поверхности колонны.

Фракционная перегонка традиционно проводится в противоточных устройствах контактной очистки, в которых общий поток жидкости направлен вниз, а поток пара направлен вверх. В некоторой точке аппарата пар и жидкость входят в контакт, происходит обмен компонентами парообразной и жидкой фаз и достигается взаимное равновесие. Пар и жидкость затем разделяются, перемещаются в соответствующем направлении и вновь входят в контакт с очередным объемом соответствующей жидкости. Во многих стандартных устройствах парожидкостной контактной очистки контакт между паром и жидкостью на каждой ступени осуществляется в противотоке. Аппарат альтернативной конструкции отличается от традиционных систем многоступенчатой контактной очистки тем, что хотя общий поток в аппарате продолжает оставаться противоточным, реальный контакт на каждой ступени между жидкостью и паром осуществляется в прямоточной зоне переноса массы.

При фракционной перегонке с использованием стандартных тарелок пар, образующийся на дне колонны, поднимается, проходя через большое число отверстий малого размера, рассредоточенных по верхней зоне тарелки, на которой находится некоторое количество жидкости. При прохождении пара через жидкость образуется слой пузырьков, называемый пеной. Большая площадь поверхности пены способствует быстрому установлению структурного равновесия между паром и жидкостью на тарелке. После этого пена свободно разделяется на пар и жидкость. При массообмене менее летучие вещества из пара переходят в жидкость, в результате по мере поднятия пара вверх при проходе через каждую тарелку его летучесть несколько повышается. Одновременно с этим по мере перемещения жидкости вниз от тарелки к тарелке в ней повышается концентрация менее летучих соединений. Жидкость отделяется от пены и перемещается вниз к следующей тарелке. Такое непрерывное образование пены и разделение пара и жидкости осуществляется на каждой тарелке. Таким образом, устройства парожидкостной контактной очистки выполняют две функции, заключающиеся в обеспечении контакта поднимающегося пара с жидкостью и последующем разделении двух фаз для отправки их в различных направлениях. При осуществлении данных этапов соответствующее число раз на разных тарелках обеспечивается сепарирование химических соединений на основе их относительной летучести.

В результате попыток усовершенствования оборудования, выполняющего данные функции в нефтеперерабатывающей, химической и нефтехимической промышленности, разработано множество различных типов устройств парожидкостной контактной очистки, включающих в себя тарелки и фильтрующие набивки. Различным аппаратам присущи различные преимущества. Например, использование множества тарелок со сливными стаканами обеспечивает возможность прохождения большого объема жидкости, а также возможность эффективной работы в весьма широком диапазоне рабочих расходов. Фильтрующая набивка заданной структуры мало снижает давление, благодаря чему она может применяться при осуществлении операций, выполняемых при низких давлениях или в условиях вакуума. Двумя очень важными характеристиками оборудования парожидкостной контактной очистки, постоянно служащими объектами усовершенствований, являются производительность и коэффициент полезного действия. Устройство прямоточной контактной очистки считается аппаратом, который обеспечивает высокую производительность за счет применения таких устройств парожидкостной сепарации, как туманоуловители или центробежные направляющие устройства, улучшающие сепарацию пара и жидкости на каждой ступени. В устройстве прямоточной контактной очистки за счет прямоточного взаимодействия мелких капель жидкости с паром может быть достигнута высокая эффективность массообмена.

Аппарат прямоточной парожидкостной контактной очистки, имеющий параллельную компоновку, продемонстрирован в патенте US 6682633, в котором описывается аппарат модульной конструкции для обеспечения прямоточного контакта пара и жидкости в ряде конструкционных модулей, расположенных на горизонтальных уровнях колонны или другой емкости. Модули конструкции каждой ступени или каждого уровня разнесены в горизонтальном направлении, чтобы обеспечить пространство для сливных стаканов модулей следующей расположенной выше ступени. Конструкционные модули каждой ступени параллельно совмещены с конструкционными модулями ступеней, расположенных выше и ниже. По сливным стаканам жидкость поступает к одному из двух наклонных контактных каналов и по этим каналам пар и жидкость подаются в сепарационные камеры в верхней части модуля. Поток пара направляется из сепарационных камер вверх к контактному каналу следующего расположенного выше модуля, а поток жидкости идет вниз через центральный одиночный сливной стакан к следующей контактному каналу.

В патенте US 5837105 и связанным с ним патенте US 6059934 описывается тарелка ректификационной колонны, имеющая совокупность прямоточных контактных участков рассредоточенных по тарелке. Жидкость, собранная в отстойнике, проходит через совокупность сливных стаканов к следующей расположенной ниже тарелке, где она захватывается паром, поднимающимся через паровые отверстия тарелки и передается в одно из двух улавливающих устройств тарелки. Жидкость из каждого улавливающего устройства затем течет в отстойник. В патенте изложен ряд компоновочных схем, включающих схемы с параллельным и непараллельным центрированием ступеней.

Известно, что в случае неравномерного распределении жидкости или пара в аппарате парожидкостной контактной очистки с параллельным расположением соседних ступеней жидкость не может быть быстро перераспределена по длине аппарата. Таким образом, неравномерность распределения жидкости или пара может распространиться от ступени к ступени, снижая производительность и коэффициент полезного действия аппарата. В связи с этим необходимо устройство прямоточной парожидкостной очистки с дополнительной степенью свободы для перераспределения жидкости. Кроме того, использование тарелок с отверстиями на относительно малой площади внутри колонны может существенно увеличить потерю давления, даже при большой площади отверстий тарелки. Поэтому требуется разработка усовершенствованного устройства прямоточной парожидкостной контактной очистки с непараллельными ступенями и конструкциями для перемещения жидкости со ступени на следующую, расположенную ниже без снижения возможностей по обработке жидкости. Кроме того, подобное устройство с оптимальным использованием пространства колонны для движения потока жидкости и контактной очистки необходимо для получения высокой производительности, высокого коэффициента полезного действия и обеспечения малых потерь давления.

Раскрытие изобретения

Изобретение представляет собой новый высокопроизводительный и высокоэффективный аппарат прямоточной парожидкостной контактной очистки для использования в ректификационных колоннах и других устройствах парожидкостной контактной очистки. Аппарат отличается тем, что модули контактной очистки расположены не на тарелкообразных конструкциях, а на горизонтальных ступенях. Модули одной ступени повернуты таким образом, что они не параллельны модулям ступени, расположенной ниже или расположенной выше, либо модулям обоих ступеней. Модули контактной очистки включают в себя, по меньшей мере, распределитель жидкости и туманоуловитель, которые определяют контактный объем. Поднимающийся пар заходит в контактный объем и захватывает жидкость, которая подается из распределителя жидкости, и перемещает ее в том же направлении к туманоуловителю. Туманоуловитель также, называемый парожидкостным сепаратором, разделяет пар и жидкость таким образом, что пар и жидкость после взаимодействия раздельно перемещаются вверх и вниз соответственно. Жидкость из туманоуловителя стекает в приемный поддон и далее через канал. Каждый из каналов, связанный с отдельным приемным поддоном, направляет жидкость в отдельный распределитель жидкости, который связан со ступенью контактной очистки, расположенной ниже. Возможные изменения могут касаться количества и конструкции таких отдельных элементов, как туманоуловитель, распределитель жидкости, каналы и контактные объемы, а также общей компоновки аппарата.

В одном из вариантов осуществления данное изобретение включает в себя аппарат для осуществления прямоточной парожидкостной контактной очистки. Аппарат включает в себя совокупность ступеней, снабженных одним или большим числом модулей контактной очистки. Модуль контактной очистки включает в себя распределитель жидкости, имеющий выходное отверстие в районе контактного объема, приемный поддон, расположенный в основном параллельно распределителю жидкости, по меньшей мере, один канал и туманоуловитель. Верхний конец каждого из каналов гидравлически соединен с приемным поддоном, а нижний конец гидравлически соединен с отдельным, расположенным ниже распределителем жидкости. Туманоуловитель имеет входную поверхность, которая расположена рядом с контактным объемом, а также выходную поверхность, которая расположена выше приемного поддона. Модуль контактной очистки, по меньшей мере, одной ступени повернут по отношению к модулю контактной очистки другой ступени.

В другом варианте осуществления данное изобретение включает в себя аппарат для осуществления прямоточной парожидкостной контактной очистки. Аппарат включает в себя совокупность ступеней, имеющих, по меньшей мере, одни модуль контактной очистки и совокупность приемных поддонов. Модуль контактной очистки включает в себя пару в основном параллельно разнесенных в стороны туманоуловителей, распределитель жидкости, расположенный между парой туманоуловителей. Распределитель жидкости взаимодействует совместно с туманоуловителями, образует контактный объем и его выходное отверстие гидравлически связано с контактным объемом. Входная поверхность каждого туманоуловителя одного модуля гидравлически связана с контактным объемом, а выходная поверхность находится над отдельными приемными поддонами ступени. По меньшей мере, часть модуля контактной очистки расположена между парой приемных поддонов, связанных с парой туманоуловителей. Каждый приемный поддон имеет, по меньшей мере, один канал, а каждый канал приемного поддона обеспечивает гидравлическую связь с отдельным расположенным ниже распределителем жидкости. По меньшей мере, одна из ступеней повернута относительно другой ступени таким образом, что модули контактной очистки двух ступеней расположены не параллельно друг другу.

В другом варианте изобретение включает в себя метод парожидкостной контактной очистки. Метод включает в себя этапы подачи поднимающегося потока пара в контактный объем и подачи жидкости через выходное отверстие первого распределителя жидкости в контактный объем: захват жидкости потоком пара и перемещение ее в направлении потока пара в туманоуловитель; отделение жидкости от потока пара в туманоуловителе; подачу жидкости, выходящей из туманоуловителя, в приемный поддон и подачу потока пара, выходящего из туманоуловителя, в контактный находящийся выше объем; пропуск жидкости из приемного поддона, по меньшей мере, через один канал, который направляет жидкость в распределитель жидкости, расположенный ниже. Каждый канал, связанный с приемным поддоном, направляет жидкость в отдельный расположенный ниже распределитель жидкости. Расположенный ниже распределитель жидкости не параллелен первому распределителю жидкости.

Преимущество настоящего изобретения заключается в том, что не параллельная ориентация одной ступени контактной очистки по отношению к соседней по вертикали ступени обеспечивает дополнительную степень свободы для распределения пара и жидкости в разных направлениях. При неравномерном распределении жидкости или пара жидкость может быть быстро перераспределена. Таким образом, неравномерное распределение жидкости или пара исключается, по меньшей мере, на одной из двух ступеней, следовательно, повышается производительность и коэффициент полезного действия аппарата по сравнению с аппаратами, существующими в данной области техники. Настоящее изобретение также обеспечивает относительно беспрепятственный проход пара, поднимающегося с расположенной ниже ступени в расположенный выше контактный объем, что дает преимущество, заключающееся в снижении потерь давления по сравнению с предыдущими конструкциями аппаратов.

Краткое описание чертежей

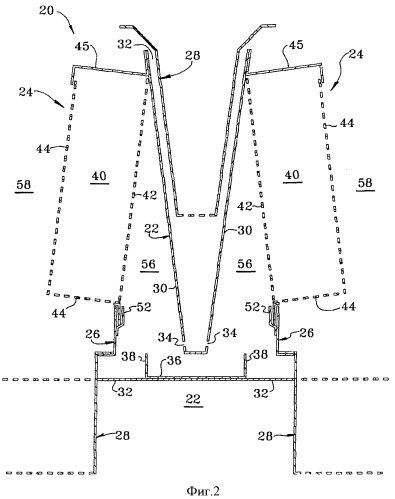

Фиг.1. Схематическое изображение поперечного сечения колонны парожидкостной контактной очистки, использующей прямоточные модули контактной очистки настоящего изобретения.

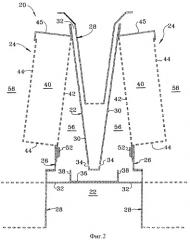

Фиг.2. Схематическое изображение поперечного сечения одного модуля.

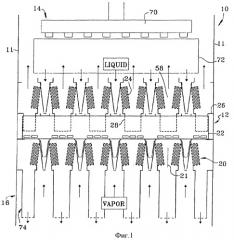

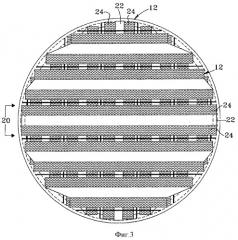

Фиг.3. Вид сверху ступени колонны, изображенной на фиг.1, на котором показаны туманоуловители и распределители жидкости.

Фиг.4А, 4В. Туманоуловители, показанные на фиг.3.

Фиг.5. Вид сверху ступени колонны, приведенной на фиг.1, на котором показаны приемные поддоны и распределители жидкости.

Фиг.6А. Вид сверху приемного поддона, приведенного на фиг.1.

Фиг.6В. Схематическое изображение поперечного сечения приемного поддона, показанного на фиг.1.

Фиг.7А. Схематическое изображение вида сверху распределителя жидкости, показанного на фиг.1.

Фиг.7В. Вид в изометрии края распределителя жидкости, показанного на фиг.1.

Фиг.8. Схематическое изображение поперечного сечения распределителя жидкости, показанного на фиг.1, снабженного альтернативным вариантом канала.

Фиг.9A-9G. Схематическое изображение вида сбоку различных конструкций для парожидкостной сепарации настоящего изобретения.

Фиг.10А-В. Альтернативные варианты осуществления модулей контактной очистки данного изобретения.

Соответствующие обозначения используются для соответствующих элементов на нескольких видах. Приведенные здесь примеры демонстрируют несколько вариантов осуществления изобретения, но их не следует истолковывать как некие ограничения объема изобретения.

Подробное описание изобретения

На фиг.1 показан вариант осуществления аппарата прямоточной парожидкостной контактной очистки настоящего изобретения внутри сосуда 10. Сосуд 10 может представлять собой, например, ректификационную колонну, абсорбционную колонку, контактный теплообменник или другой сосуд, используемый для проведения парожидкостной контактной очистки. Сосуд 10 содержит ступени 12 контактной очистки, соответствующие предмету изобретения, а также может содержать два коллектора/распределителя. Верхняя часть колоны содержит верхний коллектор/распределитель 14, а нижняя часть колонны содержит нижний коллектор/распределитель 16. С целью упрощения чертежа на нем показаны только три ступени контактной очистки. Как хорошо известно специалистам в данной области техники, ректификационная колонна может содержать несколько секций. Каждая секция может содержать совокупность ступеней контактной очистки и между секциями и/или внутри секций может быть выполнена совокупность каналов для подвода и/или отвода жидкости. Также на одной ступени и/или на разных ступенях одной той же самой колонны могут быть установлены комбинации различных устройств контактной очистки типа прямоточных устройств контактной очистки и других стандартных устройств фракционной перегонки. Сосуд 10 включает в себя внешнюю оболочку 11, которая обычно имеет форму цилиндра или в альтернативном варианте исполнения любую другую форму.

В представленном на фиг.1 варианте осуществления изобретения каждая ступень 12 контактной очистки повернута на 90 градусов относительно ступеней, находящихся непосредственно над и под ней. Таким образом, каждая ступень 12 контактной очистки распределяет жидкость в направлении, перпендикулярном расположенной непосредственно над ней, и снижает неравномерность распределения жидкости. В других вариантах осуществления изобретения расположенные рядом по вертикали ступени контактной очистки могут быть повернуты на угол от 0 до 90 градусов. В дополнительных вариантах осуществления изобретения ступени контактной очистки повернуты на угол от 9 до 90 градусов. Угол поворота ступени контактной очистки может быть одинаковым для каждой ступени, либо может меняться. То есть изобретение охватывает также те варианты осуществления изобретения, в которых угол поворота соседних по вертикали ступеней контактной очистки является переменным. В приведенном варианте осуществления изобретения каждая ступень 12 контактной очистки включает в себя совокупность модулей 20 контактной очистки и приемных поддонов 26.

Как показано на фиг.2, 3 и 5, модули 20 контактной очистки в данном варианте осуществления изобретения включают в себя распределитель 22 жидкости, расположенный между двумя туманоуловителями 24. Распределитель жидкости и туманопоглотители совместно образуют прямоточный объем 56 контакта потока. В дополнение к модулям 20 контактной очистки каждая ступень также включает в себя совокупность приемных поддонов 26, в которых имеется совокупность каналов 28. На фиг.5 показан вид сверху двух соседних ступеней, на которых для того, чтобы лучше было видно расположение приемных поддонов 26, каналов 28 и распределителей жидкости 22, туманоуловители условно не показаны. На каждой ступени приемные поддоны 26 в основном параллельны и разнесены в стороны в поперечном сечении сосуда. Распределитель жидкости 22 модуля расположен между каждой парой соседних приемных поддонов 26, в результате чего получается чередующаяся конфигурация приемных поддонов 26 и модулей 20. Приемные поддоны, расположенные между двумя модулями, являются центральными поддонами ряда, а приемные поддоны, расположенные между модулем и оболочкой сосуда, являются замыкающими приемными поддонами ряда. На фигуре видно, что центральные приемные поддоны являются общими для двух соседних модулей. В другом варианте осуществления изобретения, не показанном на фигурах, пара приемных поддонов встроена в каждый модуль контактной очистки. Когда такие модули располагаются в основном параллельно друг другу вдоль ступени, они примыкают друг к другу таким образом, что между каждой парой соседних распределителей жидкости находится два приемных поддона. Между двумя соседними модулями 20 контактной очистки может устанавливаться вертикальная перегородка 21 для перехватывания пара, выходящего из туманоуловителей 24, в основном для уменьшения взаимодействия выходящих жидкостей в объеме 58 транспортировки жидкости, расположенном над приемными поддонами 26. Вертикальная перегородка 21 расположена между туманоуловителями 24 соседних модулей 20 контактной очистки в основном параллельно туманоуловителям.

Распределитель 22 жидкости приведенного варианта осуществления изобретения в верхней части имеет входное отверстие 32 распределителя жидкости, а в нижней части совокупность выходных отверстий 34. Две наклонных стенки 30 распределителя 22 жидкости сужают распределитель 22 жидкости к низу. Дно в основном V-образного распределителя жидкости может быть заостренным или криволинейным, или плоским, как показано на фиг.2. Могут быть разработаны альтернативные варианты осуществления изобретения с распределителями жидкости различных форм, как ступенчатых, так и имеющих уклоны и ступени. В других вариантах осуществления изобретения поперечное сечение может иметь правильную форму типа прямоугольника или квадрата или быть криволинейным, неправильной формы, или иметь иную форму, которая определяет требуемый объем для контактной очистки и обеспечивает подачу жидкости в него. Тем не менее в приведенном варианте осуществления изобретения используется распределитель жидкости, имеющий V-образную форму, для обеспечения одновременного получения большого объема контактной очистки между туманоуловителями 24 и стенками 30 распределителя жидкости в нижней части каждой ступени 12 и обеспечения большого входного отверстия 32 распределителя жидкости в верхней части для размещения увеличенных каналов 28 для повышения производительности обработки жидкости. Входное отверстие 32 распределителя жидкости имеет форму, обеспечивающую ему контакт с каналами 28. Между соседними по вертикали распределителями жидкости могут устанавливаться входные пластины 36. Входные пластины 36 распределителя жидкости закрывают входное отверстие распределителя жидкости в районе выходных отверстий 34 распределителя жидкости, расположенного выше распределителя 22 жидкости. Две кромки 36 на каждой входной пластине 36 направляют жидкость от расположенного выше распределителя 22 жидкости к объему над туманоуловителем 24, где жидкость захватывается поднимающимся паром. Это дает дополнительное преимущество, обеспечивающее высокую эффективность, за счет того, что предотвращается попадание жидкости в распределитель 22 жидкости непосредственно из распределителя жидкости, расположенного выше, при котором была бы упущена возможность проведения ее контактной очистки.

Выходные отверстия 34 распределителя жидкости образованы совокупностью прорезей или других типов отверстий, расположенных в один или большее число рядов в районе дна распределителя 22 жидкости. Выходные отверстия 34 могут располагаться в стенках 30 и/или в дне распределителя жидкости. При работе уровень жидкости в распределителе жидкости обеспечивает уплотнение, предотвращающее попадание поднимающегося пара внутрь распределителя жидкости через выходные отверстия 34. Отверстия 34 предпочтительно распределены по длине распределителя 22 жидкости и могут быть расположены таким образом, что отверстия имеют разные размеры или число или отсутствуют на участках распределителя 22 жидкости, находящихся над расположенным ниже распределителем жидкости. Таким образом, компоновка выходных отверстий распределителя жидкости может использоваться как дополнительное средство предотвращения непосредственного попадания жидкости из одного распределителя жидкости в расположенный ниже распределитель жидкости.

Комбинации этих и других, рассматриваемых ниже подобных средств, могут быть использованы для устранения потенциальной опасности того, что жидкость обойдет ступень контактной очистки.

Туманоуловители 24 расположены по длине распределителя жидкости 22 рядами с обеих сторон распределителя жидкости, что хорошо видно на фиг.3. Следует заметить, что для того чтобы нагляднее показать ортогональное расположение модулей соседних ступеней представленного варианта осуществления изобретения, приемные поддоны на фиг.3 условно не показаны. Туманоуловительные ряды 24 могут набираться из множества туманоуловительных модулей 40, показанных на фиг.4А и 4 В. Туманоуловительные модули 40 могут дополнительно включать в себя охватываемую концевую пластину 46 и охватывающую концевую пластину 48, каждая из которых, взаимодействуя с ответной концевой пластиной соседнего туманоуловительного модуля 40, образует уплотнение, которое в основном не допускает возникновения протечек жидкости через соединение. Данные охватываемые и охватывающие концевые пластины представляют собой один из типов замкового механизма, который может использоваться при создании туманоуловительного ряда 24 из туманоуловительных модулей 40. Возможно использование любого известного замкового механизма. В других вариантах осуществления изобретения модули 40 могут соединяться при помощи других известных средств, таких как болты, клипсы, шпильки, хомуты, бандажи или сварные или клеевые соединения. Механизмы с использованием комбинаций охватываемого выступа и охватывающей прорези обладают преимуществом быстроты сборки и разборки. Модульная конструкция туманоуловителей 24 позволяет производителю выпускать туманоуловительные модули 40 одного или небольшого числа стандартных размеров для сборки в туманоуловительные ряды 24 различной длины. Некоторые число туманоуловительных модулей специального размера может потребоваться для особенно коротких туманоуловительных рядов 24 или для подгонки под длину распределителя жидкости 22 в зависимости от размеров аппарата и разнообразия имеющихся туманоуловительных модулей 40 стандартных размеров. Модульная конструкция имеет еще одно преимущество, заключающееся в простоте сборки модуля 20 контактной очистки, поскольку туманоуловительные модули 40 имеют меньший вес, чем туманоуловительный ряд, образованный из единого модуля. Однако в других вариантах осуществления изобретения весь туманоуловительный ряд 24 образован одиночным туманоуловительным модулем 40.

Туманоуловительные модули 40 включают в себя устройство 41 парожидкостной сепарации, которое может иметь стандартную конструкцию. Для отделения капель жидкости от потока пара используются различные известные конструкции. Одним из примеров являются пластинчатые туманоуловители, которые имеют различные каналы и жалюзи, выполненные таким образом, что поток жидкости, проходящий через туманоуловитель, несколько раз меняет свое направление, что вызывает столкновение капель жидкости с участками сепарационного устройства 41 и их отекание на дно туманоуловителя. Другим примером известных устройств для парожидкостной сепарации являются сетчатые подушки или переплетенные металлические нити. Также возможно применение комбинации этих туманоуловительных устройств.

Как показано на фиг.2, различные дополнительные элементы могут взаимодействовать и/или быть встроенными в туманоуловитель для дополнительного улучшения характеристик и/или структурной целостности аппарата. В качестве примера показаны перфорированная впускная пластина 42 в качестве входной поверхности, перфорированная выпускная пластина 44 в качестве выходной поверхности и сплошная верхняя пластина 45. Перфорированные пластины являются одним из типов элементов управления потоком, которые могут работать совместно с туманоуловителем. Другие, не ограничивающие примеры устройств управления потоком включают в себя металлическую сетку, пористые твердые тела, сетчатые подушки, экраны, решетки, сетки, экраны из фасонной проволоки и сотовые конструкции. Было обнаружено, что относительная свободная площадь устройств управления потоком влияет как на эффективность сепарирования, так и на потери давления в туманопоглотителе. Для оптимизации эффективности сепарирования и потерь давления в туманопоглотителе относительная свободная площадь устройств управления потоком на разных сторонах и на одной и той же стороне туманоуловителя может изменяться. В одном туманоуловителе могут использоваться различные типы устройств управления потоком. В других вариантах осуществления изобретения на нескольких или на некоторых входных и выходных поверхностях туманоуловителя устройства управления потоком не применяются.

Перфорированная впускная пластина 42 расположена рядом с распределителем жидкости 22. Перфорированная выпускная пластина 44 идет вдоль большей части стороны туманоуловителя напротив перфорированной пластины 42 и вдоль дна туманоуловительного модуля 40. Сплошная верхняя пластина 45 не дает жидкости непосредственно выходить из верхней части туманоуловительного модуля 40 и повышает эффективность парожидкостной сепарации. На неперфорированной верхней пластине 45 с обеих сторон имеются отогнутые полосы, одна идет вдоль стенки 30 распределителя жидкости для крепления к стенке, а другая идет вдоль перфорированной выпускной пластины 44 туманоуловителя 40 для крепления к перфорированной выпускной пластине 44. Было установлено, что неперфорированная полоса, выступающая вниз на определенное расстояние сверху перфорированной выпускной пластины 44, также повышает эффективность парожидкостной сепарации. В одном из вариантов осуществления изобретения данная полоса выступает настолько, что она перекрывает 10% высоты выпускного отверстия туманоуловителя. В другом варианте осуществления изобретения полоса выступает на 30% высоты выпускного отверстия туманоуловителя. В еще одном варианте осуществления изобретения полоса выступает на 50% высоты выпускного отверстия туманоуловителя.

Каждый из приемных поддонов 26, показанных на фиг. 2, 5, 6А и 6В, включает в себя кромки, идущие в вертикальном направлении по периметру плоского основания 50. Опорные балки 52 туманоуловителя образованы формованной металлической пластиной, прикрепленной к каждой из двух кромок вдоль продольной оси поддона 26. Крайние приемные поддоны могут включать в себя только одну опорную балку 52 туманоуловителя. Жидкость, собранная в приемном поддоне 26, направляется к множеству каналов 28. В одном из вариантов осуществления изобретения собирающий жидкость поддон 26 включает в себя дополнительную перегородку 54, показанную на фиг.6А и 6В. Опорные балки 52 контактируют с основанием туманоуловительных модулей 40 в определенном туманоуловительном ряду 24. Опорный уголок, прикрепленный к дну каждого туманоуловительного модуля 40, вставляется в опорную балку 52, а верхняя часть туманоуловителя перекрепляется к стенке 30 распределителя жидкости рядом с входным отверстием 32 распределителя жидкости. Опорные балки 52 обеспечивают конструкционную опору для туманоуловительных модулей 40 даже до прикрепления туманоуловительных модулей 40 к распределителю жидкости 22. В данном варианте осуществления изобретения каждый центральный приемный поддон является опорой для двух туманоуловительных рядов 24, каждый из которых принадлежит одному из соседних модулей 20 контактной очистки, в то время как крайние приемные поддоны, расположенные рядом с оболочкой 11 сосуда, являются опорой для одного туманоуловителя крайних модулей ступени. Таким образом, отдельный приемный поддон может быть общим для двух модулей контактной очистки. Таким образом, в соответствии с описанием представленного варианта осуществления изобретения конструкция каждой ступени может быть одинаковой, по меньшей мере, в части колонны, что упрощает изготовление и установку аппарата.

Совокупность каналов 28 проходит через приемный поддон и идет во входное отверстие 32 распределителя жидкости. Каждый из каналов 28, который проходит через отдельный приемный поддон 26, направляет жидкость в другой расположенный ниже распределитель жидкости 22, что хорошо видно из фиг.5. В текущем варианте осуществления изобретения верхняя часть канала 28 выполнена заподлицо с горизонтальной поверхностью 50 приемного поддона 26 для того, чтобы жидкость могла свободно и беспрепятственно вытекать из приемного поддона 26 в канал 28. В других вариантах осуществления изобретения каналы могут выступать из приемного поддона за счет наличия кромки, опирающейся на плоское основание 50 приемного поддона после установки каналов через отверстия. Каналы также могут крепиться на нижней поверхности приемных поддонов. Для соединения каналов с приемными поддонами могут использоваться любые стандартные средства, включающие в себя подвешивание, использование болтовых, сварных соединений, а также соединений с натягом, но не ограничивающиеся перечисленными вариантами. Для предотвращения протечек в соединениях приемных поддонов и каналов могут применяться уплотнения и/или герметики. В других вариантах осуществления изобретения каналы могут быть, по меньшей мере, частично образованы участком плоского основания приемного поддона, который может прорезаться и загибаться или выдавливаться наружу при формировании отверстий. Кроме того, верхнее устье канала 28 может быть расширено и выполнено шире, чем входное отверстие 32 распределителя жидкости, как показано на фиг.2, для повышения производительности обработки жидкости и снижения опасности образования пробок у входного отверстия канала. Боковые стенки каналов 28 имеют уклон, выполненный таким образом, что каналы 28 заходят в распределители жидкости 22 с некоторым зазором для упрощения установки и отвода пара, что показано на фиг.2 и 7. Пар может попадать в распределитель жидкости 22 вместе с потоком жидкости с расположенной выше ступени или через выходные отверстия 34 распределителя жидкости при неполном уплотнении выходных отверстий жидкостью, находящейся в распределителе жидкости 22. Если в распределителе жидкости 22 пар не будет выводиться из верхней части 32 распределителя жидкости должным образом, то он будет вытесняться в каналы 28, что может привести к образованию пробки в потоке жидкости, идущем через каналы и вызвать серьезный унос жидкости и преждевременное переполнение аппарата. Поэтому то, что пар из распределителя жидкости 22 выводится через зазоры между каналами 28 и распределителем жидкости 22 или отверстиями в верхней части распределителя жидкости 22 между каналами 28, является преимуществом представленного варианта осуществления изобретения. Нижняя часть канала 28 оканчивается совокупностью наконечников или одним непрерывным желобом или единичным отверстием большего размера, через которые жидкость попадает в распределитель жидкости 22. В штатном режиме работы каналы 28 изолированы от потока пара либо динамическим уплотнением, создаваемым жидкостью, которая находится в каналах 28, либо статическим уплотнением, образуемым жидкостью в распределителе жидкости 22.

В альтернативном варианте осуществления изобретения, показанном на фиг.8, канал 28 лишь незначительно выступает вниз от входного отверстия 32 распределителя жидкости и в своей нижней части снабжен отверстием, имеющим такие же размеры, что и поперечное сечение основной части канала 28. Канал 28 не уплотнен ни жидкостью канала 28, ни жидкостью распред