Фильтр для очистки жидкостей

Иллюстрации

Показать всеИзобретение относится к устройствам для очистки жидкостей от механических примесей. Фильтр содержит корпус с входным патрубком, крышку с выходным патрубком и расположенный в корпусе двухступенчатый фильтрующий элемент, первая ступень которого выполнена в виде полого цилиндра из жесткого крупнопористого полимерного материала, а установленная внутри нее вторая ступень выполнена в виде пакета блоков из жесткого мелкопористого полимерного материала, имеющих форму полого усеченного конуса с углом наклона образующей 30°, с периферийными цилиндрическими выступами на основаниях этого конуса, обеспечивающими совмещение блоков попеременно большими и малыми основаниями. Число блоков в пакете кратно двум и они обращены малыми основаниями к торцам пакета. Соотношение размеров пор первой и второй ступеней определяют в зависимости от заданной тонкости очистки фильтра. Технический результат: увеличение ресурса работы фильтрующего элемента фильтра за счет снижения его гидравлического сопротивления и упрощение технологии его изготовления. 1 ил.

Реферат

Изобретение относится к устройствам для очистки жидкостей от механических примесей и может быть использовано в нефтеперерабатывающей и химической промышленности, в сфере нефтепродуктообеспечения и в других отраслях, связанных с разделением малоконцентрированных суспензий методом фильтрования.

Потребность в совершенствовании средств очистки жидкостей, используемых при эксплуатации различной техники (топлив, масел, гидравлических жидкостей и т.д.) обусловлена повышением требований к чистоте указанных жидкостей, вызванным усложнением конструкции узлов и агрегатов техники, где эти жидкости применяются.

Известен фильтр для очистки жидкостей, у которого увеличение ресурса работы фильтрующего элемента объемного типа, изготовленного из эластичного пористого полимерного материала в виде набора плоских дисков с конической торцевой поверхностью, достигается путем неравномерного обжатия этого материала, вызывающего уменьшение размера пор в направлении потока очищаемой жидкости (а.с. №1780806, кл. В01D 27/00, 1992). Эта конструкция имеет недостаточную грязеемкость вследствие изменения размера пор по линейной зависимости.

Известен фильтр аналогичной конструкции, у которого диски фильтрующего элемента до обжатия имеют сферическую форму, что после их обжатия обеспечивает уменьшение размера пор в направлении движения очищаемой жидкости по экспоненциальному закону, что позволяет увеличить грязеемкость предлагаемого устройства (пат. №2139121, В01D 27/00, 1999). Недостатком данной конструкции является использование в качестве фильтрационного материала эластичного пористого полимера, так как при изготовлении материалов этого класса трудно обеспечить одинаковый размер пор, и изделия из указанных материалов имеют неравномерную поровую структуру.

Наиболее близким к предлагаемой конструкции является каскадный фильтр для очистки трансмиссионных масел, включающий цилиндрический корпус с входным и выходным патрубками, центральную перфорированную трубку и двухступенчатый фильтрующий элемент с размером пор наружной и внутренней ступеней соответственно 80 и 40 мкм, причем внутренняя ступень выполнена в виде пакета сплошных чечевицеобразных дисков с центральным отверстием, изготовленных путем вспенивания полиуретановой композиции в пресс-форме и надеваемых на центральную трубку, затем полученный пакет помещается в цилиндрическую пресс-форму, заполняемую полиуретановой композицией, после вспенивания и отвердения образующей наружную ступень фильтрующего элемента, а равноресурсность обеих ступеней достигается за счет соответствующего выбора соотношения между площадью огибающей поверхности каждой ступени и ее грязеемкостью (Коваленко В.П., Заброда Е.А., Очистка трансмиссионных масел в коробках передач мобильных машин. - В кн. Диагностика сложных технических систем и восстановление работоспособности их деталей и соединений, Сб. научных трудов МГАУ, М., 1997, с.68-71).

Несмотря на то, что конструкция прототипа является более простой по сравнению с аналогом (не требует труднодостижимого постепенного изменения размера пор по всей длине), а использование в качестве фильтрационного материала - жесткого пористого полимера, получаемого в процессе вспенивания, обеспечивает стабильность поровой системы изделия, ей присущи следующие недостатки: неразборность фильтрующего элемента, повышенное гидравлическое сопротивление из-за заполнения всей его внутренней полости жестким пористым полимером, а также повышенный расход компонентов этого полимера.

Технический результат изобретения - повышение эффективности фильтра за счет увеличения ресурса работы фильтрующего элемента путем снижения его гидравлического сопротивления с одновременным упрощением технологии его изготовления и уменьшением количества расходуемых при этом компонентов полимерного материала.

Указанный технический результат достигается тем, что в известном фильтре, содержащем цилиндрический корпус с глухим днищем и входным патрубком в центральной части обечайки, крышку с осевым выходным патрубком, двухступенчатый фильтрующий элемент, первая ступень которого выполнена из жесткого крупнопористого полимерного материала в виде полого цилиндра и размещена с кольцевым зазором относительно обечайки корпуса, а вторая ступень размещена коаксиально внутри первой ступени и выполнена из жесткого мелкопористого полимерного материала в виде пакета, набранного из отдельных блоков, согласно изобретению количество блоков второй ступени кратно двум, каждый из этих блоков выполнен в виде полого усеченного конуса, угол наклона образующей которого составляет 30°, с противоположно направленными цилиндрическими выступами по периметрам большого и малого оснований усеченного конуса, при этом в пакете блоки с нечетными номерами, считая от днища корпуса фильтра, обращены малым основанием к днищу корпуса, а блоки с четными номерами обращены малым основанием к крышке фильтра и в совокупности образуют осевой канал, сообщенный с выходным патрубком в крышке фильтра, под которой на первой ступени фильтрующего элемента размещена заглушка с соосным осевому каналу второй ступени центральным отверстием, герметично закрывающая кольцевой зазор между обечайкой корпуса и первой ступенью фильтрующего элемента, внутренняя стенка которой сопряжена со второй ступенью очистки по боковым поверхностям по периметрам больших оснований блоков второй ступени, на торце которой со стороны днища корпуса фильтра размещена активная пружина, изолированная от днища корпуса торцевой заглушкой, размещенной на первой ступени и герметично закрывающей кольцевой зазор между обечайкой корпуса и первой ступенью фильтрующего элемента, при этом размеры пор полимерного материала первой и второй ступеней выбирают по следующим соотношениям:

,

где δ - заданная тонкость очистки, мкм;

dn1 и dn2 - диаметры пор соответственно первой и второй ступеней, мкм.

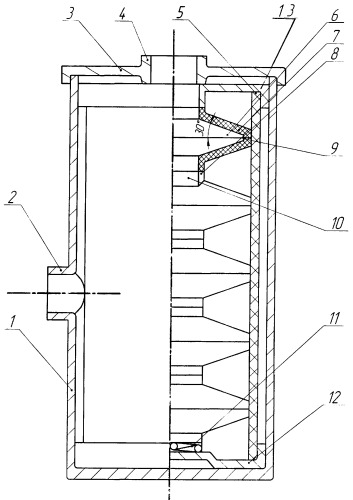

На чертеже представлен фильтр для очистки жидкостей в разрезе.

Фильтр для очистки жидкостей состоит из корпуса 1 с глухим днищем и входным патрубком 2. На корпусе герметично установлена крышка 3 с выходным патрубком 4. Внутри корпуса размещен фильтрующий элемент, состоящий из первой ступени 5 в виде полого цилиндра из жесткого полимерного крупнопористого материала и второй ступени 6, выполненной в виде пакета из отдельных блоков 7, наружный диаметр которых равен внутреннему диаметру первой ступени 5. Блоки 7 выполнены из жесткого полимерного мелкопористого материала в виде полого усеченного конуса с углом наклона образующей 30° и имеют по периметру обоих оснований этого конуса цилиндрические выступы 8 и 9, а по оси меньшего основания - центральное отверстие 10. Центральные отверстия 10 блоков 7 образуют во второй ступени 6 осевой канал. На торце второй ступени 6 со стороны днища корпуса размещена активная пружина 11, удерживающая пакет блоков 7 в собранном состоянии. На торцах первой ступени 5 размещены заглушки 12 и 13, герметизирующие внутреннюю полость первой ступени 5 и кольцевой зазор между первой ступенью 5 и корпусом 1. Заглушка 13 имеет центральное отверстие, соосное с центральными отверстиями 10 блоков 7 и совмещенное с выходным патрубком 4.

В качестве жесткого пористого материала используются, как вариант, высокопористые полимеры с пространственно-глобулярной структурой (ПГС-полимеры), имеющие пористость до 90% при малом отклонении размера пор от номинального (не более ±10%), что обеспечивает их высокую проницаемость при малом гидравлическом сопротивлении. Эти материалы получены на основе широкого ассортимента исходных мономеров, в качестве которых используют, например, соединения типа резорцина, стирола, винилпиридина, метилметакрилата, акрилонитрила, бутадиена, фенолов, аминов, карбамидов, меламина, эпоксидов и т.д. (Коваленко В.П., Улюкина Е.А. Очистка нефтепродуктов и регенерация отработанных масел с помощью пористых полимеров. - В кн. Вестник МГАУ, 2005, №1 (11), с.138-141). Первую ступень фильтрующего элемента изготавливают путем реакции синтеза в цилиндрической пресс-форме, размер пор каждой ступени задается в процессе синтеза в зависимости от заданной тонкости очистки. Технология получения ПГС-полимеров весьма проста, не требует применения наполнителей для придания материалам пористости, так как глобулярная структура образуется в процессе реакции синтеза и зависит от режима процесса синтеза полимера.

Угол наклона боковой поверхности блока 30o выбран из следующих соображений. Известно, что гидравлическое сопротивление фильтрующих элементов чечевично-дискового типа, к которым относится предлагаемая конструкция второй ступени, слагается из сопротивления при движении жидкости в пространстве между дисками и сопротивления при ее прохождении через пористую перегородку (Коваленко В.П., Ильинский А.А. Основы техники очистки жидкостей от механических загрязнений. - М., Химия, 1982, с.223-225). Угол наклона образующей боковых конических поверхностей блоков 30° обеспечивает равенство скоростей течения жидкости в пространстве между этими поверхностями с наружной и внутренней стороны, что подтверждено экспериментальным определением основных показателей фильтра, изготовленного из ПГС-полимера, боковые поверхности второй ступени которого выполнены с различным углом наклона. Перепад давления (гидравлическое сопротивление) на фильтрующем элементе определялось на очищенной жидкости - керосине ТС-1, а тонкость очистки проверялась на той же жидкости, загрязненной кварцевой пылью по ГОСТ 8002 с концентрацией 0,093 мас.%. Результаты приведены в таблице.

| Таблица | |||||

| Показатель | Угол наклона боковой поверхности второй ступени, град. | ||||

| 20 | 25 | 30 | 35 | 40 | |

| Пропускная способность, м3/час | 0,054 | 0,054 | 0,054 | 0,054 | 0,054 |

| Перепад давления, МПа | 0,061 | 0,05 | 0,045 | 0,049 | 0,063 |

| Номинальная тонкость очистки, мкм | 5 | 5 | 5 | 5 | 5 |

Соотношение размера пор первой и второй ступеней фильтра выбирают следующим образом. Известно, что гидравлическое сопротивление пористой перегородки при фильтровании с постепенным закупориванием пор меньше, чем при аналогичном процессе с полным закупориванием пор (Жужиков В.А. Фильтрование. - М., Химия, 1980, с.89-98). Известно также, что вероятность прохода частицы загрязнений через пору перегородки определяется соотношением размера частицы к размеру поры: при отношении размера частицы к размеру поры более 1:3 такая вероятность равна нулю, при размере частицы, равном 1/3 размера поры, вероятность ее прохода через пору составляет 0,75, а при соотношении размеров частицы и поры менее 1/3 эта вероятность равна единице (Удлер Э.И. Фильтрация углеводородных топлив. - Томск, изд. ТГУ, 1981, с.78-80). Поэтому требуемую тонкость очистки жидкости в условиях фильтрования с постепенным закупориванием пор получают по следующим соотношениям:

,

где δ - заданная тонкость очистки, мкм;

и - диаметры пор соответственно первой и второй ступеней, мкм.

Например, требуется изготовить фильтр, обеспечивающий тонкость фильтрования δ=5 мкм.

Определим размер пор второй ступени , т.е. размер пор второй ступени составляет 6…12 мкм. Для увеличения пропускной способности второй ступени принимаем

Определим размер пор первой ступени , т.е. размер пор первой ступени 14….33 мкм, принимаем

Размер пор первой ступени составляет 30 мкм, второй ступени - 12 мкм.

Фильтр для очистки жидкостей работает следующим образом. Загрязненная жидкость под давлением подается во входной патрубок 2, откуда она поступает в кольцевой цилиндрический зазор между стенкой корпуса 1 и первой ступенью 5 фильтрующего элемента, проходит через эту ступень, где отделяются более крупные частицы загрязнений, поступает в кольцевые конические зазоры между первой ступенью 5 фильтрующего элемента и его второй ступенью 6, проходит через блоки 7 второй ступени 6, где происходит удаление из жидкости мелких загрязнений, а очищенная жидкость направляется через осевой канал 10, образованный центральными отверстиями блоков 7, и центральное отверстие заглушки 13 в выходной патрубок 4 фильтра.

Заявленная конструкция фильтра подтвердила свою эффективность в ходе проведения сравнительных испытаний при очистке рабочей жидкости гидравлических систем тракторов МТЗ-80. Ресурс работы заявляемого образца фильтра 416 ч, а ресурс работы штатного фильтра составляет 264 ч.

Фильтр для очистки жидкостей, содержащий цилиндрический корпус с глухим днищем и входным патрубком в центральной части обечайки, крышку с осевым выходным патрубком, двухступенчатый фильтрующий элемент, первая ступень которого выполнена из жесткого крупнопористого полимерного материала в виде полого цилиндра и размещена с кольцевым зазором относительно обечайки корпуса, а вторая ступень размещена коаксиально внутри первой ступени и выполнена из жесткого мелкопористого полимерного материала в виде пакета, набранного из отдельных блоков, отличающийся тем, что количество блоков второй ступени кратно двум, каждый из этих блоков выполнен в виде полого усеченного конуса, угол наклона образующей которого составляет 30°, с противоположно направленными цилиндрическими выступами по периметрам большого и малого оснований усеченного конуса, при этом в пакете блоки с нечетными номерами, считая от днища корпуса фильтра, обращены малым основанием к днищу корпуса, а блоки с четными номерами обращены малым основанием к крышке фильтра и в совокупности образуют осевой канал, сообщенный с выходным патрубком в крышке фильтра, под которой на первой ступени фильтрующего элемента размещена заглушка с соосным осевому каналу второй ступени центральным отверстием, герметично закрывающая кольцевой зазор между обечайкой корпуса и первой ступенью фильтрующего элемента, внутренняя стенка которой сопряжена со второй ступенью очистки по боковым поверхностям по периметрам больших оснований блоков второй ступени, на торце которой со стороны днища корпуса фильтра размещена активная пружина, изолированная от днища корпуса торцевой заглушкой, размещенной на первой ступени и герметично закрывающей кольцевой зазор между обечайкой корпуса и первой ступенью фильтрующего элемента, при этом размеры пор полимерного материала первой и второй ступеней выбирают по следующим соотношениям: ,где δ - заданная тонкость очистки, мкм;dn1 и dn2 - диаметры пор соответственно первой и второй ступеней, мкм.