Способ получения кпшс различного сортового состава с помощью сухого метода обогащения

Иллюстрации

Показать всеИзобретение относится к области разработки месторождений, конкретно пегматитовых месторождений. Область применения - на обогатительных фабриках по получению кварц-полевошпатовой смеси из выветренных пегматитовых руд. Способ получения кварц-полевошпатовой смеси различного сортового состава с помощью сухого метода обогащения включает сушку исходного материала, предварительную обработку исходного кварц-полевошпатового продукта путем дезинтеграции с последующей классификацией на гравитационно-воздушном классификаторе, сухую магнитную сепарацию для обезжелезнения продуктов. Дезинтеграцию осуществляют в две стадии: на первой в центробежно-ударной дробилке и на второй в грохоте Kroosher c одновременной классификацией по пяти классам крупности: +1; -1+0,5; -0,5+0,25; -0,25+0,1; -0,1+0 мм, которые направляют на сухую магнитную сепарацию, осуществляемую в две стадии с получением двух магнитных и одной немагнитной фракций от каждого класса крупности. Немагнитные фракции классов крупности +1; -1+0,5 направляют на доизмельчение до крупности -0,5 мм, и далее вместе с немагнитными фракциями крупности -0,5+0,25; -0,25+0,1 подают на перечистку, на вторую стадию магнитной сепарации. На вторую стадию дезинтеграции подают материал, полученный на гравитационно-воздушном классификаторе. Технический результат - повышение эффективности разделения и обезжелезнения продуктов, а также повышение степени контрастности технологических свойств за счет максимального раскрытия ценных минералов. 2 ил., 1 табл.

Реферат

Изобретение относится к области разработки месторождений, конкретно пегматитовых месторождений. Область применения - на обогатительных фабриках по получению кварц-полевошпатовой смеси (КПШС) из выветренных пегматитовых руд.

Известен способ переработки пегматитовых руд методом флотации. Недостаток известного метода флотации в том, что для осуществления способа требуется применение химических реактивов и производство готовой продукции требует значительных затрат.

Известно техническое решение, описанное в патенте RU 2187387, в котором заявлен способ обогащения сухим способом металлорудных полезных ископаемых, преимущественно каолина, и который может быть использован также для обогащения талька, доломита, известняка и других неметаллорудных материалов. Технический результат - повышение извлечения каолина из сырья, снижение энергозатрат и повышение производительности технологической линии за счет создания замкнутой циркуляции технологического воздуха и материальных потоков. Способ включает операции сушки, измельчения, трехстадийной сепарации, осаждения и пылеулавливания. Выделяют фракции каолина путем их осаждения в линии обработки аспирационного воздуха и путем их осаждения и пылеулавливания в линии обработки отходящих сушильных газов, объединяют в один поток и подают на операцию измельчения. Но этот способ не может быть применен для получения кварц-полевошпатовой смеси методом сухого обогащения выветренных пегматитовых (полевошпатовых) руд.

Известен способ сухого обогащения полевошпатовых (пегматитовых) руд с получением кварц-полевошпатовой смеси различного сортового состава, включающий подсушку (сушку) исходного материала, предварительную обработку исходного кварц-полевошпатового продукта путем дробления и измельчения (дезинтеграции) материала с последующей классификацией на гравитационно-воздушном классификаторе, сухую магнитную сепарацию для обезжелезнения продуктов, полученных на классификаторе, описанный в Справочнике по обогащеню руд, «Обогатительные фабрики» под ред. Богданова О.С. - Москва: Недра, 1984, с.343-345, который является наиболее близким аналогом к заявляемому техническому решению по совокупности признаков и назначению.

Задача заявляемого изобретения заключается в разработке способа получения кварц-полевошпатовой смеси методом сухого обогащения выветренных пегматитовых (полевошпатовых) руд. Предлагаемый способ позволяет получить кварц-полевошпатовую смесь с содержанием Fe2O3 0,10; 0,15; 0,20 и 0,25 по сухой схеме обогащения.

Технический результат заключается в повышении степени контрастности технологических свойств за счет максимального раскрытия ценных минералов, их эффективного разделения (узкой классификации) и обезжелезнения продуктов.

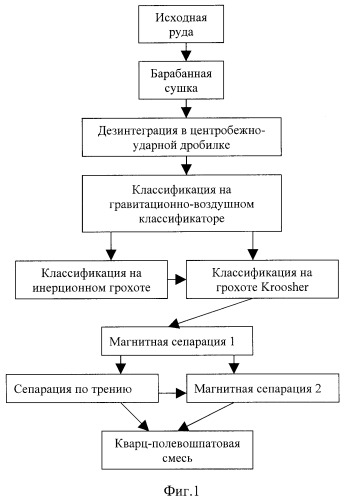

Сущность предлагаемого способа получения кварц-полевошпатовой смеси различного сортового состава с помощью сухого метода обогащения заключается в том, что исходный материал подвергают сушке, дезинтеграции (дроблению). Предварительную обработку исходного кварц-полевошпатового продукта перед магнитной сепарацией проводят в две стадии: дезинтеграцию материала проводят в центробежно-ударной дробилке с последующей классификацией материала в гравитационно-воздушном классификаторе; дезинтеграцию зернистых фракций - на грохоте с одновременной классификацией по крупности, обезжелезнения продуктов достигают с помощью сухой магнитной сепарации с использованием аппаратов с постоянным магнитом.

Предлагается способ получения кварц-полевошпатовой смеси различного сортового состава с помощью сухого метода обогащения, включающий сушку исходного материала, предварительную обработку исходного кварц-полевошпатового продукта путем дезинтеграции с последующей классификацией на гравитационно-воздушном классификаторе, сухую магнитную сепарацию для обезжелезнения продуктов, отличающийся тем, что дезинтеграцию осуществляют в две стадии: на первой в центробежно-ударной дробилке и на второй в грохоте Kroosher с одновременной классификацией по пяти классам крупности: +1; -1+0,5; -0,5+0,25; -0,25+0,1; -0,1+0 мм, которые направляют на сухую магнитную сепарацию, осуществляемую в две стадии с получением двух магнитных и одной немагнитной фракций от каждого класса крупности, при этом немагнитные фракции классов крупности +1; -1+0,5 направляют на доизмельчение до крупности -0,5 мм и далее вместе с немагнитными фракциями крупности -0,5+0,25; -0,25+0,1 подают на перечистку, на вторую стадию магнитной сепарации, причем на вторую стадию дезинтеграции подают материал, полученный на гравитационно-воздушном классификаторе.

На фиг.1 представлена схема получения кварц-полевошпатовой смеси магнитной сепарацией с предварительной обработкой исходного материала.

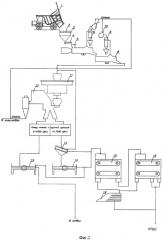

На фиг.2 представлена схема цепи аппаратов для реализации способа, где:

1 - самосвал

2 - колосниковый грохот

3 - приемный бункер

4 - вибропитатель

5 - агрегат толочно-сушильный

6 - блок циклонов

7 - вентилятор вытяжной

8 - виброохладитель

9 - блок циклонов

10 - вентилятор вытяжной

11 - центробежно-ударная дробилка

12 - гравитационно-воздушный классификатор

13 - инерционый грохот

14 - грохот Kroosher

15 - сухой валковый магнитный сепаратор

16 - стол по трению.

Разработанная технологическая схема сухого обогащения позволяет получить кварц-полевошпатовую смесь с требуемым качеством. Разработанная технологическая схема сухого обогащения учитывает все особенности вещественного состава исходного материала: его ожелезненность, агрегативное срастание кварца и полевого шпата с другими породными минералами, в основном, алюмосиликатами. Необходимое условие для любого обогащения - максимальное раскрытие ценных минералов - было выполнено путем двойной дезинтеграции материала с помощью центробежно-ударной дробилки и грохота Kroosher.

Второе важное условие для эффективного разделения - узкая классификация - было достигнуто с помощью гравитационно-воздушного классификатора и грохота Kroosher. Третье необходимое условие - обезжелезнение продуктов - было достигнуто с помощью сухой магнитной сепарации с использованием аппаратов с постоянным магнитом. Шламовые фракции, полученные в процессе испытаний, имеют каолинит-серицит-хлоритовый состав с содержанием оксида железа 1,26% и могут быть использованы в производстве сухих строительных смесей при определенной рецептуре.

Сортовой состав кварц-полевошпатовых смесей представлен в таблице 1.

| Таблица 1 | ||

| Сортовой состав кварц-полевошпатовых смесей | ||

| Продукт | Выход от исходного, % | Содержание Fe2O, % |

| КПШС Fe2O3 0,1% | 27,01 | 0,10 |

| КПШС Fe2O3 15% | 43,54 | 0,14 |

| КПШС Fe2O3 0,20% | 49,11 | 0,20 |

| КПШС Fe2O3 0,25% | 52,83 | 0,24 |

Предварительная обработка исходного кварц-полевошпатового продукта перед магнитной сепарацией проводится в две стадии: дезинтеграция материала в центробежно-ударной дробилке с последующей классификацией материала в гравитационно-воздушном классификаторе; дезинтеграция зернистых фракций на грохоте с одновременной классификацией по крупности.

Исходная проба кварц-полевошпатового материала была дезинтегрирована в центробежно-ударной дробилке ЦДУ (г.Магнитогорск), затем усреднена и расквартована на три представительные части, каждая из которых поступила на дальнейшую предварительную обработку. Центробежно-ударная дробилка может быть выполнена в двух модификациях: с отбойной плитой и с самофутеровкой. Во избежание техногенного натира железа испытания проводились в условиях самофутеровки, когда карманы внутренней стороны корпуса заполнены крупным исходным материалом и дробление поступающего сырья происходит по принципу удара "кусок о кусок". Дробление исходной пробы выветренных пегматитов проходило в следующем режиме: линейная скорость вращения сердечника дробилки 81,2 м/с, частота вращения шнекового питателя 40 об/мин, производительность центробежно-ударной дробилки 120 кг/ч. Каждая из отквартованных частей поступала на классификацию на гравитационно-воздушном классификаторе ГВК 12 (г.Магнитогорск) в трех разных режимах. Полученные крупные фракции были объединены и перечищены на ГВК, также были объединены и перечищены полученные мелкие фракции.

Гравитационно-воздушный классификатор осуществляет разделение сухого материала по крупности, по морфологии частиц и по плотности. Существуют возможности регулирования выхода шламового продукта и загрубления мелкой и крупной фракций:

- регулировка осуществляется положением шибера в нижней части сепаратора, находящегося на рукаве вывода мелкой фракции - чем шире открыт шибер, тем сильнее происходит загрубление мелкой фракции;

- регулировка осуществляется изменением конфигурации пути, который проходит шламовый продукт перед выводом его из сепаратора: "прямой" путь - рукав вывода шламового продукта исполнен без изгибов, трение материала о стенки сепаратора практически отсутствует, что способствует загрублению мелкой фракции; "кривой" путь - рукав вывода шламового продукта исполнен с несколькими изгибами, трение материала о стенки сепаратора становится сильнее, что препятствует загрублению мелкой фракции.

Классификация исходной пробы на гравитационно-воздушном классификаторе происходила в следующих режимах: "кривой" путь, нижний шибер закрыт; "кривой" путь, нижний шибер открыт на 1 см; "прямой" путь, нижний шибер открыт на 1 см; "прямой" путь, нижний шибер открыт на 2 см. При всех режимах работы гравитационно-воздушного классификатора частота вращения шнекового питателя 40 об/мин и производительность гравитационно-воздушного классификатора 80 кг/ч оставались неизменными.

Расшифровка аббревиатуры (принятых сокращений) продуктов после классификации на гравитационно-воздушном классификаторе: ПКФ - перечистка крупных фракций, ПМФ - перечистка мелких фракций, ПКК - крупная фракция после перечистки суммы крупных фракций, ПМК - крупная фракция после перечистки суммы мелких фракций, ПММ - мелкая фракция после перечистки суммы мелких фракций.

Крупная фракция после перечистки суммы крупных фракций, мелкая и крупная фракции после перечистки суммы мелких фракций на гравитационно-воздушном классификаторе поступали на дезинтеграцию на грохот Kroosher, каждая фракция в отдельном цикле.

Грохоты Kroosher используются для интенсивной дезинтеграции и классификации. Это единственные грохоты, на сетке которых создается величина ускорения до 1200 g. За счет такой величины ускорения, а также за счет изменения частоты колебания сетки в диапазоне от 8 до 200 Гц эти грохоты обладают повышенной производительностью, и материал в созданном "кипящем" слое проходит сразу две операции - дезинтеграцию и классификацию.

Классификация на грохоте Kroosher проводилась по пяти классам: +1; -1+0,5; -0,5+0,25; -0,25+0,1 и -0,1+0 мм. Затем классы крупности, полученные после грохочения и дезинтеграции трех продуктов классификации на гравитационно-воздушном классификаторе, поступали на магнитную сепарацию.

Магнитная сепарация выполнялась на двухвалковом сухом магнитном сепараторе с магнитной индукцией 0,8 Тл на верхнем валке и магнитной индукцией 1,1 Тл на нижнем валке. Хотя величина магнитной индукции в данном сепараторе невысока, и с такой величиной магнитной индукции разделяют среднемагнитные минералы, в сепараторе создается высокий градиент магнитного поля, за счет которого, а также конструкции магнитного сепаратора хорошо подвергаются разделению слабомагнитные минералы. Основная (первая) стадия магнитной сепарации классов крупности после грохочения на грохоте Kroosher проводилась в следующем режиме: частота вращения верхнего валка 95 об/мин, частота вращения нижнего валка 80 об/мин. Перечистная (вторая) стадия магнитной сепарации немагнитных фракций после первой стадии магнитной сепарации проводилась в следующем режиме: частота вращения верхнего валка 63,5 об/мин, частота вращения нижнего валка 63,2 об/мин.

После первой стадии магнитной сепарации было получено по три продукта от каждого класса крупности - 1 магнитная фракция (МФ1), выделенная на верхнем валке (0,8 Тл); 2 магнитная фракция (МФ2), выделенная на нижнем валке (1,1 Тл) и 2 немагнитная фракция (НМФ2), выделенная на нижнем валке (1,1 Тл). На данном сепараторе существует возможность выделения немагнитной фракции сразу на первом валке (1 немагнитная фракция - НМФ1), но в данной работе это не использовалось в связи с необходимостью получения коллективного кварц-полевошпатового концентрата с минимальным содержание железа, поэтому выделенные немагнитные фракции маркируются НМФ2.

Немагнитные фракции классов крупности ПМК -0,5+0,25; -0,25+0,1 мм и ПММ -0,5+0,25; -0,25+0,1 мм после первой стадии магнитной сепарации поступили на вторую (перечистную) стадию магнитной сепарации на этом же магнитном сепараторе с получением двух магнитных и одной немагнитной фракций от каждого продукта, которые являются конечными продуктами по схеме разделения кварц-полевошпатового сырья с предварительной обработкой исходной пробы.

Немагнитные фракции классов крупности ПКК +1 и -1+0,5 мм после первой стадии магнитной сепарации поступили на доизмельчение до - 0,5 мм на кольцевой мельнице непрерывной разгрузки. Затем доизмельченные немагнитные фракции поступили на вторую (перечистную) стадию магнитной сепарации на сепараторе СМРС 12/10-РР-06.0,34 с получением двух магнитных и одной немагнитной фракций от каждого продукта, которые являются конечными продуктами по схеме разделения кварц-полевошпатового сырья с предварительной обработкой исходной пробы.

Технологическая схема сухого обогащения разработана для пегматитовых (полевошпатовых) руд ближайших к городу Асбесту пегматитовых месторождений с разработкой всех технологических параметров обогащения, разработкой и созданием технологической схемы производства кварц-полевошпатовой смеси из выветренных пегматитовых руд с целью создания и функционирования обогатительной фабрики.

Способ получения кварц-полевошпатовой смеси различного сортового состава с помощью сухого метода обогащения, включающий сушку исходного материала, предварительную обработку исходного кварц-полевошпатового продукта путем дезинтеграции с последующей классификацией на гравитационно-воздушном классификаторе, сухую магнитную сепарацию для обезжелезнения продуктов, отличающийся тем, что дезинтеграцию осуществляют в две стадии: на первой в центробежно-ударной дробилке и на второй в грохоте Kroosher c одновременной классификацией по пяти классам крупности: +1; -1+0,5; -0,5+0,25; -0,25+0,1; -0,1+0 мм, которые направляют на сухую магнитную сепарацию, осуществляемую в две стадии с получением двух магнитных и одной немагнитной фракций от каждого класса крупности, при этом немагнитные фракции классов крупности +1; -1+0,5 направляют на доизмельчение до крупности -0,5 мм, и далее вместе с немагнитными фракциями крупности -0,5+0,25; -0,25+0,1 подают на перечистку, на вторую стадию магнитной сепарации, причем на вторую стадию дезинтеграции подают материал, полученный на гравитационно-воздушном классификаторе.