Способ изготовления изделий типа ступенчатого стержня с головкой

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий со ступенчатым стержнем, имеющим головку, например заготовок болтов, шурупов, винтов, заклепок. Из исходной заготовки, полученной из горячекатаного металла волочением или калибровкой, формируют ступенчатый стержень. Исходную заготовку получают с поперечным размером, меньшим наибольшего поперечного размера ступени стержня меньшего поперечного размера. Ступень стержня меньшего поперечного размера при формировании ступенчатого стержня получают осадкой. Общую степень деформации горячекатаного металла при волочении или калибровке и общую степень осадки в поперечном направлении ступени стержня меньшего поперечного размера принимают суммарной величиной, не превышающей 40%. В результате обеспечивается расширение технологических возможностей способа, повышение стойкости инструмента. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовление изделий со ступенчатым стержнем, таких как: заготовки болтов, шурупов, винтов, а также заклепок, осей и т.д.

Известен способ изготовления изделий типа стержня с головкой, а именно заготовок болтов со ступенчатым стержнем, заключающийся в волочении заготовки под высадку из горячекатаного металла и последующее формирование из нее штамповкой заготовок болтов / В.И.Мокринский, "Производство болтов методом холодной штамповки", Москва, "Металлургия", 1973, стр.20, 21, 28/. Однако известный способ предполагает использование заготовки под штамповку диаметром равным диаметру ступени стержня большего поперечного размера, тем самым имеет узкие технологические возможности. Кроме того, способ имеет низкую стойкость технологического инструмента, используемого для получения изделия, ввиду больших степеней обжатий при получении исходного металла из горячекатаного и наличия операции редуцирования стержня, для осуществления которой используется редуцирующая матрица, имеющая более низкую стойкость по сравнению с не редуцирующей. Низкую стойкость имеет также и резьбонакатные плашки, так как резьбообразование производится на достаточно упрочненном стержне. Ввиду больших деформаций металла ступени стержня меньшего поперечного размера как при получении исходной заготовки, так и при осуществлении редуцирования стержня и небольших деформациях ступени стержня большего поперечного размера способ не позволяет получать изделия с низкими прочностными свойствами ступени стержня меньшего поперечного размера и высокими прочностными свойствами ступени стержня большего поперечного размера.

Задачей изобретения является расширение технологических возможностей процесса, повышение стойкости инструмента, получение изделий с низкими прочностными свойствами ступени стержня меньшего поперечного размера и высокими прочностными свойствами ступени стержня большего поперечного размера.

Сущность изобретения состоит в том, что в известном способе изготовления изделий типа ступенчатого стержня с головкой, включающем получение исходной заготовки волочением или калибровкой из горячекатаного металла и формирование из нее ступенчатого стержня, исходную заготовку получают с поперечным размером, меньшим наибольшего поперечного размера ступени стержня меньшего поперечного размера, а ступень стержня меньшего поперечного размера получают осадкой. Кроме того, для достижения наилучшего результата по получению изделий с низкими прочностными свойствами ступени стержня меньшего поперечного размера, повышения стойкости инструмента, а так же снижения энергоемкости и трудоемкости процесса общую степень деформации горячекатаного металла при волочении или калибровке и общую степень осадки в поперечном направлении ступени стержня меньшего поперечного размера принимают суммарной величиной, не превышающей 40%, а поперечный размер горячекатаного металла выбирают из условия:

dc.min-К<dг.к.<dc.max+K,

где

dг.к. - поперечной размер горячекатаного металла;

dc.min - минимальный поперечный размер ступени стержня меньшего поперечного размера;

dc.max - наибольший поперечный размер ступени стержня меньшего поперечного размера;

К=0,5 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 12 мм;

К=0,7 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 27 мм;

К=0,9 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера свыше 30 мм.

Общую степень деформации при получении исходной заготовки из горячекатаного металла принимают превышающей общую степень осадки ступени стержня меньшего поперечного размера.

Поперечный размер исходной заготовки определяется в плоскости, перпендикулярной продольной оси заготовки на участке замера.

Поперечный размер горячекатаного металла определяется в плоскости, перпендикулярной продольной оси металла на участке замера.

Поперечный размер ступени стержня меньшего поперечного размера определяется на стержне (вне участка фаски или участка перехода к другой ступени стержня) в плоскости, перпендикулярной продольной оси стержня.

Существенные признаки, отличающие заявленное изобретение от прототипа, позволяют расширить технологические возможности процесса, ввиду возможности использования исходной заготовки и горячекатаного металла уменьшенного размера.

Исключение операции редуцирования стержня позволяет осуществлять процесс получения изделий без использования малостойких редуцирующих матриц. Возможность меньшего упрочнения стержня меньшего поперечного размера позволяет повысить стойкость высадочного и резьбообразующего инструмента в случае необходимости последующего образования на стержне резьбы или другого профиля. Использование незначительных деформаций металла при образовании ступени стержня меньшего поперечного размера и существенных деформаций металла ступени стержня большего поперечного размера создает возможность получения изделий с низкими прочностными свойствами ступени стержня меньшего поперечного размера и высокими прочностными свойствами ступени стержня большего поперечного размера.

Ограничение общей степени деформации горячекатаного металла при волочении или калибровке и общей степени осадки в поперечном направлении ступени стержня меньшего поперечного размера, суммарной величиной не превышающей 40%, и выбор поперечного размера горячекатаного металла из условия:

dc.min-K<dг.к.<dc.max+K,

где

dг.к. - поперечный размер горячекатаного металла;

dc.min - минимальный поперечный размер ступени стержня меньшего поперечного размера;

dc.max - наибольший поперечный размер ступени стержня меньшего поперечного размера;

К=0,5 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 12 мм;

К=0,7 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 27 мм;

К=0,9 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера свыше 30 мм,

позволяет дополнительно снизить прочностные свойства стержня меньшего поперечного размера.

Кроме того, это позволяет сократить энергоемкость и трудоемкость процесса. Использование широкого диапазона горячекатаного металла приводит к увеличению энерго и трудозатрат при получении изделий, так как операции холодного волочения и штамповки ввиду их большей энерго и трудоемкости по сравнению с горячей прокаткой вызывают существенное увеличение энерго и трудозатрат процесса. Так, в случае использования горячекатаного металла увеличенного размера по сравнению с размером ступени стержня меньшего поперечного размера, выигрыш в затратах на изготовление горячекатаного металла не компенсируется последующими затратами на волочение или калибровку. При использования горячекатаного металла уменьшенного размера ситуация лишь ухудшается, так как возрастают деформации металла не только при его горячей прокатке, но и при последующей холодной обработке.

Использование при необходимости эффекта Баушингера, вызывающего разупрочнение металла, возникающего в случае применения общей степени деформации при получении исходной заготовки из горячекатаного металла величиной, превышающей общую степень осадки ступени стержня меньшего поперечного размера, позволяет дополнительно повысить стойкость формообразующего инструмента и снизить прочностные свойства ступени стержня меньшего диаметра.

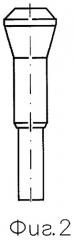

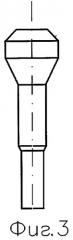

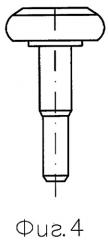

На фиг.1 представлена исходная полученная из горячекатаного металла цилиндрическая заготовка; на фиг.2 - деталь после I перехода, на котором производят предварительную высадку головки и предварительную осадку ступеней стержня большего и меньшего диаметра; на фиг.3 - деталь после II перехода, на котором осуществляют вторую предварительную высадку головки и вторую предварительную осадку ступеней стержня большего и меньшего диаметра; на фиг.4 - деталь после III перехода, на котором производят окончательную высадку головки и окончательную осадку ступеней стержня, а также формируют на стержне концевую фаску; на фиг.5 - деталь после IV перехода, на котором производят обрезку головки на шестигранник; на фиг.6 - деталь после V перехода, где осуществляют накатку резьбы.

Способ изготовления изделий типа ступенчатого стержня с головкой осуществляется следующим образом. Из горячекатаного металла волочением или калибровкой получают исходную заготовку с поперечным размером меньшим наибольшего поперечного размера ступени стержня меньшего поперечного размера. Затем производят формирование из исходной заготовки ступенчатого стержня. При этом ступень стержня меньшего поперечного размера получают осадкой. Кроме того, для достижения наилучшего результата по получению изделий с низкими прочностными свойствами ступени стержня меньшего поперечного размера, повышения стойкости инструмента, а так же снижения энергоемкости и трудоемкости процесса общую степень деформации горячекатаного металла при волочении или калибровке и общую степень осадки в поперечном направлении ступени стержня меньшего поперечного размера принимают суммарной величиной, не превышающей 40%, а поперечный размер горячекатаного металла выбирают из условия:

dc.min -К<dг.к.<dc.max+K,

где

dг.к. - поперечный размер горячекатаного металла;

dc.min - минимальный поперечный размер ступени стержня меньшего поперечного размера;

dc.max - наибольший поперечный размер ступени стержня меньшего поперечного размера;

К=0,5 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 12 мм;

К=0,7 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 27 мм;

К=0,9 мм - для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера свыше 30 мм. Общую степень деформации при получении исходной заготовки из горячекатаного металла принимают превышающей общую степень осадки ступени стержня меньшего поперечного размера.

Диапазон размера горячекатаного металла и суммарная величина деформации выбрана, исходя из условия максимального приближения к поперечному размеру стержня изделия меньшего поперечного размера, с учетом использования допуска на изготовление горячекатаного металла, учетом допуска на поперечный размер стержня меньшего поперечного размера изделия при его изготовлении и необходимости обязательной калибровки или волочения металла для последующего деформирования. Величину общей степени деформации при волочении и калибровке и общей степени осадки при образовании стержня выбирают исходя из возможностей оборудования, требуемых механических свойств изделий, их качества и т.д., а также соблюдения условия превышения общей степени деформации при волочении или калибровке общей степени осадки ступени стержня меньшего поперечного размера при формообразовании изделия.

Формообразование головки и стержня рекомендуется осуществлять за несколько операций. Для изготовления изделий могут применяться различные марки статей от низкоуглеродистых до легированных.

Рекомендуемое временное сопротивлению разрыву металла заготовки перед формообразованием изделия методом холодной штамповкой 30-70 кгс/мм2.

Рекомендуется предложенный способ использовать для получения изделий как не термически обработанных, так и термически обрабатываемых после формообразования. При этом возможно и целесообразно получение невысоких прочностных свойств ступени стержня меньшего диаметра, например для следующих изделий: заготовок болтов с резьбой на меньшей ступени для последующей закалки, ступенчатых заклепок, у которых при использовании расклепывается стержень меньшего диаметра, шурупов, изделий со ступенчатым стержнем, работающим на срез ступени стержня большего поперечного размера и т.д.

При изготовлении изделий из углеродистых и легированных марок сталей рекомендуется исходную заготовку получать в пределах (0,9-0,99) от наибольшего поперечного размера ступени стержня меньшего поперечного размера, а общую степень обжатия при ее волочении или калибровке принимать величиной до 15%.

Пример. Производится изготовление болтов М20х80 по ГОСТ7798-70 из стали марки 20 по ГОСТ 10702-78. Штамповку ведут из заготовки диаметром 18,0 мм, протянутой из горячекатаного металла диаметром 19,0 мм с общей степенью обжатия 10,5% на волочильном стане АЗТМ1/1000. Болты изготавливаются на четырехпозиционном хододноштамповочном автомате-комбайне АБ1923. На I переходе: производят предварительную высадку головки и предварительную осадку ступеней стержня: большего диаметра до 18,5 мм, меньшего (под образование резьбы) до 18,1 мм. На II переходе осуществляют вторую предварительную высадку головки и вторую предварительную осадку ступеней стержня: большего диаметра до 19,0 мм, меньшего (под образование резьбы) до 18,2 мм.

На III переходе производят окончательную высадку головки и окончательную осадку ступеней стержня: большего диаметра до 19,5 мм и ступени меньшего (под образование резьбы) до 18,3 мм, а также формируют на стержне концевую фаску. Общая степень осадки ступени стержня меньшего поперечного размера составляет 3,4%. Общая степень осадки ступени стержня большего поперечного размера составляет 14,8%. На IV переходе производят обрезку головки на шестигранник с размером "под ключ" - 30 мм. На V переходе осуществляют накатку резьбы М20. Механические свойства изготовленных болтов соответствуют классу прочности 4.8 по ГОСТ11759.4-87.

1. Способ изготовления изделий типа ступенчатого стержня с головкой, включающий получение исходной заготовки волочением или калибровкой из горячекатаного металла и формирование из нее ступенчатого стержня, отличающийся тем, что исходную заготовку получают с поперечным размером, меньшим наибольшего поперечного размера ступени стержня меньшего поперечного размера, а ступень стержня меньшего поперечного размера получают осадкой.

2. Способ по п.1, отличающийся тем, что общую степень деформации горячекатаного металла при волочении или калибровке и общую степень осадки в поперечном направлении ступени стержня меньшего поперечного размера принимают суммарной величиной, не превышающей 40%, а поперечный размер горячекатаного металла выбирают из условия:dc.min-К<dг.к<dc.max+К,где dг.к - поперечный размер горячекатаного металла;dc.min - минимальный поперечный размер ступени стержня меньшего поперечного размера;dc.max - наибольший поперечный размер ступени стержня меньшего поперечного размера;К=0,5 мм для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 12 мм;К=0,7 мм для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера до 27 мм;К=0,9 мм для изделий с наибольшим поперечным размером ступени стержня меньшего поперечного размера свыше 30 мм.

3. Способ по п.1 или 2, отличающийся тем, что общую степень деформации при получении исходной заготовки из горячекатаного металла принимают превышающей общую степень осадки ступени стержня меньшего поперечного размера.