Способ восстановления профилей катания железнодорожных колес по копирам

Иллюстрации

Показать всеИзобретение относится к области изготовления и восстановления железнодорожных колес на колесотокарных станках. Производят механическую обработку, при которой смещают профиль поверхности катания обода и профиля гребня железнодорожного колеса. Для этого производят линейное перемещение поверхности катания в сторону внутренней боковой грани обода колеса. При механической обработке используют повернутое в горизонтальной плоскости копировальное устройство колесотокарного станка. В результате обеспечивается увеличение срока службы железнодорожных колес. 5 ил., 3 табл.

Реферат

Способ восстановления профилей катания железнодорожных колес по копирам относится к области изготовления и ремонтно-восстановительных работ и может быть использовано на сети железных дорог мира для восстановления профилей катания и гребней железнодорожных колес.

Известен способ восстановления профиля колес подвижного состава (СССР № 1560054, кл. В23Р 6/00, бюл. 15, 1990 г.), заключающийся в том, что изношенную наружную поверхность гребня колеса восстанавливают ковкой или прокаткой путем пластической деформации материала профиля колеса до тех пор, пока наиболее приближенно не восстановится первоначальный профиль. Затем осуществляют чистовую механическую обработку до готового профиля.

Однако данный способ восстановления первоначального профиля не позволяет увеличить уклон поверхности катания и поперечный зазор между гребнем и головкой рельса и снизить их износ. Это ведет к снижению срока службы колеса и рельса, особенно на кривых участках пути.

Проблема состоит в следующем: вследствие существующих неточностей сборки узлов ходовых частей и колебаний вагонов колесные пары получают изначальные перекосы, которые увеличиваются в процессе эксплуатации, что приводит к длительным взаимодействиям гребней колес с рельсами. В результате гребни колес и рельсы изнашиваются. Причем наиболее сильно это явление износа проявляется на кривых участках пути. Так как колесо, катящееся по наружному рельсу, проходит больший путь по отношению к колесу, катящемуся по внутреннему рельсу, происходит изменение направления движения экипажа. Благодаря тому, что колесная пара при входе в кривую может сдвигаться, происходит автоматический выбор требуемых для вписывания в кривую диаметров поверхностей катания. Чем меньше радиус кривой пути, тем больше должны быть перемещение колесной пары относительно рельсов в поперечном направлении и разница диаметров поверхностей катания колес. Часто ширина колеи в кривой не позволяет колесной паре перемещаться в необходимых пределах в поперечном направлении, поэтому гребень наружного колеса набегает на наружный рельс, изнашивая поверхность гребня и головки рельса. Ускоренно изнашиваются также боковые поверхности рельсов в кривых пути, несмотря на то, что их твердость в 1,5 раза выше твердости поверхностей катания гребня колеса. Процесс интенсивного износа идет до тех пор, пока за счет работы сил трения не будут созданы необходимые условия для перемещения и поворота колесной пары, т.е. не будут изношены гребни колес и боковые поверхности рельсов на требуемую величину. Это снижает срок службы колес и рельсов.

Таким образом, в результате недостаточного уклона поверхности катания и поперечного зазора между гребнем и головкой рельса колесная пара не может свободно перемещаться в поперечном направлении и поворачиваться вокруг своей вертикальной оси, что приводит к износу и снижению срока службы колес и рельсов. Известен способ восстановления гребней вагонных колес, который по совокупности существенных признаков принят за прототип (патент RU N 2041785, кл. В23Р 6/00, публикация 20.08.95), заключающийся в том, что на изношенную наружную поверхность гребня вращаемого колеса наплавляют восстановительный металл последовательным наложением кольцевых валиков от основания гребня к его вершине. Затем колесо охлаждают и подвергают механической обработке. Причем изношенную поверхность гребня восстанавливают также до первоначального профиля. Это способ также не позволяет увеличить уклон и поперечный зазор между гребнями и головками рельсов. В результате колесная пара не может свободно перемещаться в поперечном направлении и поворачиваться вокруг своей вертикальной оси, что приводит к увеличению износа колес и рельсов, особенно на кривых участках пути, и снижению их срока службы.

Известен обод железнодорожного колеса согласно ГОСТ 9036-88, с.4, содержащий гребень, внутреннюю и наружную боковую поверхности, поверхность катания. Причем расстояние между осью гребня и кругом катания колеса не обеспечивает зазор между гребнем и головкой рельса на прямых участках пути при идеальном их состоянии и в отсутствии перегрузок и перекосов. При эксплуатации такого колеса в естественных условиях с перегрузками и перекосами, описанными выше, особенно на кривых участках пути, идет интенсивный износ гребня колеса и головки рельса из-за малого первоначального поперечного зазора между ними, не обеспечивающего разбег колесной пары в колее и необходимую разницу диаметров поверхностей катания колес. Процесс износа идет до тех пор, пока за счет работы сил трения не будет создан необходимый поперечный зазор между гребнем и головкой рельса, позволяющий колесной паре, при необходимости, свободно перемещаться в поперечном направлении и поворачиваться вокруг своей вертикальной оси, а на кривых участках пути свободно вписываться в поворот (т.е., когда траектория движения колес совпадает с кривой пути).

Известен обод железнодорожного колеса, принятый за прототип по совокупности существенных признаков (патент N 2041785, кл. В23Р 6/00, публикация 20.08.95), содержащий гребень, внутреннюю и наружную боковые поверхности, поверхность катания. Причем профиль поверхности катания выполнен вогнутым, т.е. близко к изношенному. Однако расстояние между осью гребня и кругом катания колеса по рельсу выдержано, как и в предыдущем аналоге, в соответствии со стандартом, что также не обеспечивает необходимого первоначального зазора между гребнем и головкой рельса в естественных эксплуатационных условиях перегрузок и перекосов, особенно на кривых участках пути. Это, в свою очередь, не обеспечивает необходимую разницу в диаметрах поверхностей катания колес, что не позволяет колесной паре свободно перемещаться в поперечном направлении и поворачиваться вокруг своей вертикальной оси. Поэтому происходит интенсивный износ гребня колеса и головки рельса, что снижает их срок службы.

Задачей изобретения является увеличение срока службы железнодорожных колес путем уменьшения износа гребней колес и головок железнодорожных рельсов, что повышает их срок службы в условиях перегрузок и перекосов, особенно при эксплуатации на кривых участках пути.

Предлагаемый способ восстановления профилей катания и гребней железнодорожных колес заключается в том, что при механической обработке на колесотокарных станках осуществляют смещение профиля поверхности катания обода и профиля гребня железнодорожного колеса путем линейного перемещения поверхности катания в сторону внутренней боковой грани обода колеса. Механическая обработка производится на колесотокарных станках, оборудованных универсальным копировальным устройством, задающим перемещение тангенциальной пластины (резца) по поверхности катания обода и гребня колеса. Копировальное устройство повернуто относительно точки «С» на угол Y. Это позволяет сместить ось гребня относительно линии катания колеса по рельсу и увеличить поперечный зазор между гребнем и головкой рельса, обеспечить разбег колесной пары в колее, изменить уклоны поверхности катания и разницу диаметров поверхностей катания колес в кривых и прямых участках пути. В результате колесная пара свободно перемещается в поперечном направлении и поворачивается вокруг своей вертикальной оси в любых условиях перекосов и перегрузок. Это позволяет колесной паре свободно вписаться в поворот на кривых участках пути, не наезжая гребнем на головку рельса, а также при проходе стрелок и крестовин, что уменьшает их износ и увеличивает срок службы. Предлагаемый обод железнодорожного колеса содержит гребень, наружную и внутреннюю боковую грани; поверхность катания обода и гребень имеют смещение - повернутые профили. В отличие от прототипа ось гребня смещена относительно линии катания колеса по рельсу в сторону внутренней боковой грани обода. Это позволяет уменьшить ширину колесной колеи и увеличить поперечные зазоры между гребнями колес и головками рельсов.

В итоге вся совокупность заявляемых признаков способа решает поставленную задачу.

Увеличение угла поворота Y и боковых зазоров увеличивает уклоны ni; и разницу диаметров поверхностей катания колес в кривых и прямых участках пути и обеспечивает разбег колесной пары в колее. Это позволяет колесной паре свободно перемещаться в поперечном направлении и поворачиваться вокруг своей вертикальной оси в естественных эксплуатационных условиях перекосов и перегрузок. На кривых участках пути, где смещение максимально, свободно вписаться в поворот, не наезжая гребнем на головку рельса, что уменьшает износ гребней колес и рельсов, повышая их срок службы. Поворот профиля на угол Y увеличивает угол наклона β наружной поверхности гребня с горизонталью, что способствует устойчивости колесной пары против вкатывания на головку рельса.

В результате вся совокупность заявляемых признаков устройства решает поставленную задачу.

Изобретение иллюстрируется на чертежах, где

фиг.1 - обод железнодорожного колеса и головка рельса;

фиг.2 - железнодорожная колесная пара,

фиг.3 - профиль поверхности катания обода и гребня колеса с поворотом,

фиг.4 - копировальное устройств поверхности катания обода,

фиг.5 - копировальное устройство гребня колеса.

Изобретение реализуется следующим образом.

Смещение профиля катания обода и гребня осуществляется при механической обработке на колесотокарных станках с применением универсальных копировальных устройств за счет одного смещения или группы смещений:

- линейным смещением профилей катания (фиг.1),

- уменьшением размера насадки Т и изменением допусков на насадку колес на ось колесной пары (фиг.2), которая содержит ось 8, диск колеса правый 9, диск колеса левый 10, обод колеса левый 11, обод колеса правый 12,

- поворотом профилей поверхности катания обода и гребня на угол Y (фиг.3),

- линейным смещением и поворотом профилей катания обода по копировальному устройству (фиг.4),

- линейным смещением и поворотом гребня колеса по копировальному устройству (фиг.5),

- за счет смещения профиля катания обода и гребня на величину уклона в расчетном сечении гребня (фиг.1),

- на величину уменьшения толщины гребня обода q в расчетном сечении (фиг.1) путем смещения наружной грани гребня.

Поворот профиля катания обода и гребня колеса на угол Y реализуется за счет применения универсального копировального устройства (фиг.4, 5) на колесотокарных станках.

На фиг.1 показаны гребень 1 толщиной q, поверхность катания 4 с уклонами ni, внутренняя грань обода и гребня 2 с уклоном или без него, наружная грань гребня 5 и наружная грань обода 3 с фаской 6, головка рельса 7. Профиль поверхности катания колеса и гребня повернут на угол Y. Наружная грань гребня имеет угол наклона β1 с горизонталью.

Профили катания и гребни имеют угловые повороты Y по часовой стрелке для левого колеса и против часовой стрелки для правого колеса. Величина смещения А пятна контакта гребня колеса с головкой рельса в зависимости от величины насадки колес Т на ось. Расстояние между внутренней гранью колеса и началом радиуса закругления гребня колеса - u. Зазор между гребнем колеса и головкой рельса определяется величиной Δ и Δmin.

На фиг.2 показаны ось колесная 8, диск колеса правый 9, диск колеса левый 10, обод колеса левый 11, обод колеса правый 12.

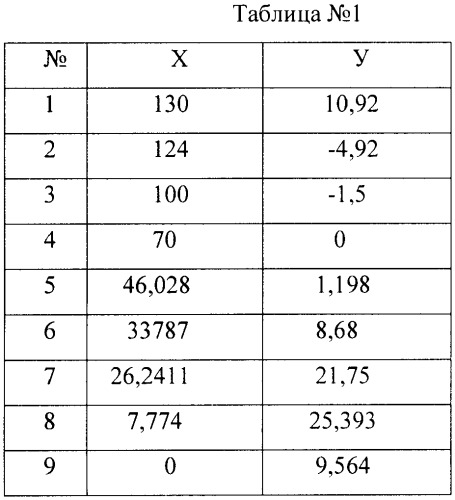

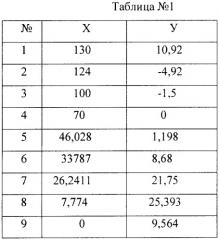

На фиг.3 показаны типовая поверхность профиля катания колеса с точками 1, 2, 3, 4, 5, 6, 7, 8, 9, координаты которых указаны в таблице №1, и соответственно типовая поверхность профиля катания колеса, повернутая на угол Y=3° с точками 11, 21, 31, 41, 51, 61, 71, 81, 91, координаты которых указаны в таблице №2, q - толщина гребня колеса в расчетном сечении, q1 - толщина гребня колеса у его основания. X, У - система координат.

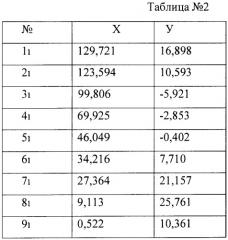

На фиг.4 показаны торцевая поверхность 13, поверхность профиля катания колеса 14. Угол поворота поверхности профиля катания колеса Y=3°, направления поворота поверхности профиля катания левого колеса β, направления поворота поверхности профиля катания правого колеса β1, отверстия для крепления копира 15.

На фиг.5 показаны торцевая поверхность копира 15, поверхность профиля гребня колеса 16, поверхность стыковки 17 с поверхностью 13 (фиг.4), отверстия крепления копира 18.

Обточка колес производится на колесотокарных станках в зависимости от расстояния между внутренними гранями Т=1437-1443 мм. Линейное смещение профиля катания и профиля гребня задается при использовании фиксированного Т=1437 мм, а не фактического размера, т.к. механическая обработка начинается с фаски колеса. Однако линейное смещение профиля колеса возможно до Т=1440 мм. Для дальнейшего смещения при Т=1441-1443 мм необходимо поворачивать копировальные устройства на угол Y=3°. При одновременном использовании линейного смещения профиля и повернутых копиров способ становится универсальным. В этом состоит отличие от RU 2157746 C2 (недействительный от 2005.06.10).

В итоге повороты универсальных копировальных устройств на колесотокарных станках обеспечивают способ восстановления профилей катания железнодорожных колес, повышают уклоны ni на поверхностях катания колес. Увеличенные уклоны ni поверхностей катания сокращают время контакта гребней колес с рельсами при меньших разбегах колесной пары в колее.

Указанные факторы обеспечивают свободу и быстроту поворота колесной пары в колее и бесконтактное прохождение кривых и прямых участков пути.

| Таблица линейных смещений | ||

| № п/п | Расстояние между внутренними гранями колес, мм | Величина смещения профиля колеса и гребня, мм |

| 1 | 1437 | 4 |

| 2 | 1438 | 3 |

| 3 | 1439 | 2 |

| 4 | 1440 | 1 |

Способ восстановления профилей катания железнодорожных колес на колесотокарных станках, включающий механическую обработку, при которой осуществляют смещение профиля поверхности катания обода и профиля гребня железнодорожного колеса путем линейного перемещения поверхности катания в сторону внутренней боковой грани обода колеса, отличающийся тем, что механическую обработку осуществляют повернутым в горизонтальной плоскости копировальным устройством колесотокарного станка.