Устройство и способ послойного получения трехмерного объекта из порошкообразного материала

Иллюстрации

Показать всеСпособ, посредством которого получают трехмерные объекты с помощью последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое. Этот способ осуществляют посредством воздействия лазером или другим источником энергии. В качестве порошкообразного материала используют материал, который содержит старый порошок, оставшийся в качестве неупрочненного порошка при получении одного или нескольких ранее построенных объектов. В способе используют порошок, имеющий вязкость расплава, соответствующую вязкости раствора, равной более 2,1 η rel согласно ISO 307 у полиамида РА 2200. При нанесении слоя механически упрочняют порошкообразный материал. Другой вариант способа для получения трехмерных объектов посредством последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое, также осуществляют посредством воздействия лазера или другого источника энергии. Причем в качестве порошкообразного материала используют материал, который содержит старый порошок, оставшийся в качестве неупрочненного порошка при получении одного или нескольких ранее построенных объектов, и некоторую долю нового порошка, еще неиспользовавшегося ни в одном процессе получения объекта. При нанесении слоя механически упрочняют порошкообразный материал. Доля нового порошка составляет менее 50% от общего количества порошка, применяемого для процесса построения. Устройство для получения трехмерных объектов посредством последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое, посредством воздействия лазера или другого источника энергии, содержит несущий элемент, на котором проводят построение объекта, модуль для нанесения слоев порошкового материала на несущий элемент или ранее упрочненный слой. Модуль нанесения слоев имеет возможность перемещения по меньшей мере в одном направлении (В) по несущему элементу или ранее упрочненному слою приспособления для упрочнения порошкового материала в местах, соответствующих объекту в соответствующем слое. Модуль нанесения слоев содержит лезвие, имеющее поверхность наложения слоя с подъемом в направлении нанесения слоя. Поверхность наложения слоя предусмотрена на нижней стороне лезвия, обращенной к несущему элементу, и имеет подъем под углом более 0,2° и менее около 5°, предпочтительно от около 0,5° до около 3°, более предпочтительно от около 0,7° до около 2,8°, в сторону перемещения (В) модуля нанесения слоев. Технический результат, достигаемый при использовании устройства и способа по изобретениям, заключается в том, что осуществляется лазерное спекание, при котором процент обновления может быть уменьшен, а затраты на осуществление способа снижены. 4 н. и 13 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение касается устройства и способа послойного получения трехмерного объекта из порошкообразного материала. В частности, изобретение касается способа селективного лазерного спекания, далее именуемого для краткости как способ лазерного спекания, а также устройства лазерного спекания.

Способ и устройство лазерного спекания, согласно родовому понятию п.1 и, соответственно, п.5 формулы изобретения, известны, например, из документа DE 101 05 504 A1. При осуществлении способа используют, в частности, полимерный порошок, например полиамид.

При осуществлении известного способа для процесса построения используют, соответственно, определенное количество старого порошка, т.е. порошка, оставшегося неспекшимся после одного или нескольких предшествующих процессов построения. Старый порошок подлежит, тем не менее, процессу старения.

Таким образом, старый порошок имеет термические и/или термоокислительные повреждения и вследствие этого другие свойства материала, а также другие параметры обработки по сравнению с новым порошком. Следовательно, он может подмешиваться к новому порошку только в определенных процентных соотношениях без нанесения вреда процессу построения и качеству детали. Так называемый процент обновления является значением процентного содержания нового порошка в смеси к процентному содержанию старого порошка в смеси (например, 50/50), применяемой для процесса построения. Указанное значение должно быть как можно меньше, поскольку в этом случае можно получить экономию на стоимости нового порошка. В DE 101 05 504 A1 предлагается перед упрочнением старый порошок или смесь из старого и нового порошка предварительно обрабатывать, например, псевдоожижением, с тем, чтобы уменьшить количество снижающих качество изменений, обусловленных старением, за счет чего обеспечить возможность подмешивания большего количества старого порошка.

Однако такая предварительная обработка, как правило, не позволяет исключить все снижающие качество изменения порошка, обусловленные старением. В частности, слишком высокое содержание старого порошка является причиной неудовлетворительного качества поверхности внешних стенок детали вследствие так называемых утяжин, известных также как «апельсиновая корка».

Из WO 2005/097475 известен способ лазерного спекания и порошок для осуществления такого способа, в котором делается попытка решения проблемы утяжин за счет того, что используют определенный материал, имеющий повышенную устойчивость при лазерном спекании и, следовательно, меньшее количество дефектов, обусловленных старением, в случае, если он используется в качестве старого порошка. Однако пользователю изобретения в этом случае дается указание использовать указанный специальный порошок, имеющий, в свою очередь, свойства, отличные от свойств обычного, до сих пор используемого порошка, и, возможно, не удовлетворяющий всем требованиям.

Далее, из US 4,938,816 известно уплотнение порошка при лазерном спекании во время или перед упрочнением лазером посредством создания электромагнитных волн для получения высокой объемной плотности.

В случае лазерного спекания керамического порошка из EP 1 058 675 B1 известно уплотнение осажденного слоя порошка посредством валка. Посредством чего должно уменьшаться время, необходимое при спекании в твердой фазе керамического порошка.

Из DE 195 14 740 C1 известно устройство для лазерного спекания, в частности, металлического порошка, при осуществлении которого порошок осаждается посредством лезвия модуля нанесения слоя. Лезвие имеет скошенную боковую поверхность на кромке, осуществляющей нанесение слоя, угол которой находится в пределах от 30° до 90°. На противолежащей, выравнивающей кромке также предусмотрена скошенная поверхность, имеющая угол от 1° до 60°. Выравнивающая кромка осуществляет выравнивание уже упрочненного слоя.

Задачей настоящего изобретения является создание способа и устройства для получения трехмерных объектов, в частности способа лазерного спекания и устройства лазерного спекания, посредством которых процент обновления может быть уменьшен, а затраты на осуществление способа снижены.

Задача решается за счет устройства по п.1 формулы изобретения и способа по п.7, 8 или 13. Усовершенствованные варианты осуществления изобретения представлены в зависимых пунктах.

Способ имеет преимущество в том, что может использоваться обычный порошок для лазерного спекания, например полиамид или другие группы материалов, в частности полиарилэфирэфиркетон (ПЭЭК), соответственно с добавками или без них, такими как стеклянные частицы, армирующие волокна, металлические добавки, например алюминийнаполненный полиамид, и другими, причем свойства которого в достаточной мере известны. Кроме того, посредством способа и устройства процент обновления может быть снижен до значения 0% нового порошка (0/100).

Дополнительные признаки и целесообразность применения изобретения будут видны из описания примеров выполнения изобретения со ссылкой на чертежи, где на

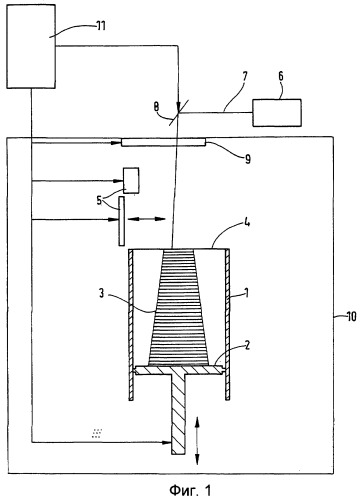

фиг.1 схематично показано устройство лазерного спекания;

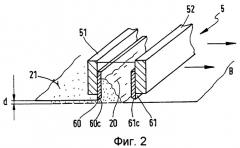

фиг.2 схематично в перспективе показан вид сбоку процесса нанесения слоя порошка посредством модуля нанесения слоев в устройстве лазерного спекания;

фиг.3 схематично показано поперечное сечение лезвия модуля нанесения слоев; и

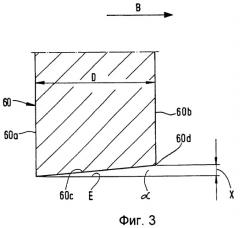

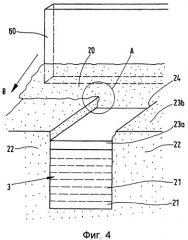

фиг.4 схематично показан частичный разрез в перспективе того, как модуль нанесения слоев наносит порошок на уже спекшийся слой.

Представленное на фиг.1 устройство лазерного спекания имеет открытый кверху контейнер 1 с перемещающимся в нем в вертикальном направлении несущим элементом 2, на котором расположен формируемый объект 3 и который определяет область построения. Несущий элемент 2 установлен в вертикальном направлении таким образом, что соответственно упрочняемый слой объекта находится в рабочей плоскости 4. Кроме того, предусмотрен модуль 5 для нанесения порошкообразного материала, способного к упрочнению посредством электромагнитного излучения. Устройство также содержит лазер 6. Создаваемый лазером 6 лазерный луч изменяет свое направление посредством отклоняющего устройства 8 в сторону окна 9 ввода луча и направляется через него в технологическую камеру 10, фокусируясь в заранее определенной точке на рабочей плоскости 4.

Также предусмотрен блок 11 управления, посредством которого выполняется координирующее управление составными частями устройства для осуществления процесса построения.

Модуль 5 нанесения слоя содержит, как показано на фиг.2, две губки 51 и 52, расположенные на расстоянии друг от друга и на расстоянии над рабочей плоскостью, между которыми расположен задел 20 порошка. Щеки 51, 52 проходят по всей ширине области построения. На внутренних сторонах щек, направленных друг на друга, выполнено соответственно лезвие 60, 61, также проходящее по всей ширине области построения и выступающее на щеках вниз в направлении рабочей плоскости. Нижняя сторона лезвия расположена на расстоянии d от поверхности несущего элемента 2 и, соответственно, последнего упрочненного слоя, причем указанное расстояние d соответствует толщине требуемого слоя. Направление перемещения модуля 5 нанесения слоя в данный момент времени показано на фиг.2 стрелкой B.

Как видно на фиг.3, лезвие имеет толщину D в направлении B перемещения и две поверхности 60а, 60b, проходящие по существу вертикально к рабочей плоскости 4 и направленные по существу параллельно друг другу, при этом они проходят в поперечном направлении по всей области построения. Лезвие имеет на нижней, обращенной к рабочей плоскости, стороне скошенную поверхность 60с, причем лезвие расположено в модуле нанесения слоя таким образом, что скошенная поверхность 60с имеет подъем в направлении B нанесения слоя. Скошенная поверхность образует поверхность нанесения. Она составляет с поверхностью Е, параллельной к рабочей плоскости 4 и, соответственно, несущей поверхности, угол α, находящийся в пределах от более 0° до около 5°, предпочтительно равный около 2°. Нижняя кромка 60d, образованная вертикальной поверхностью 60b и скошенной поверхностью 60с, находится на высоте х относительно плоскости E. При толщине D лезвия около 6 мм высота х равна более 0,03 и менее около 0,5 мм. Толщина лезвия может составлять от 1 мм до 20 мм. За счет этого модуль нанесения слоя имеет плоскость 60с, имеющую лишь незначительный наклон в направлении B нанесения слоя.

Второе лезвие 61 установлено на внутренней стороне второй щеки 52 и выполнено зеркально-симметричным относительно первого лезвия 60. Скошенная плоскость 61с второго лезвия 61 наклонена, таким образом, в противоположном направлению B направлении, в котором первое лезвие 60 осуществляет процесс нанесения слоя. За счет этого возможно нанесение нового слоя порошка модулем нанесения слоя при его движении соответственно туда и обратно и, соответственно, возможно захватывание и при необходимости добавление задела порошка.

В качестве порошка предпочтительно используется полимерный порошок, например полиамид, в частности полиамид 12, или порошок других групп материалов, например ПЭЭК, соответственно с добавками или без них. Перед процессом нанесения слоев старый порошок, который остался от одного или нескольких предыдущих процессов построения как неспекшийся порошок, смешивается с новым. Процент обновления составляет, например, при ненаполненном полиамиде 50%-30% нового порошка (коэффициент обновления от 50/50 до 30/70) и при наполненном полиамиде 100%-70% нового порошка (коэффициент обновления от 100/0 до 70/30). Под новым порошком понимается порошок, который не использовался ранее ни на каком этапе производственного процесса. Под старым порошком понимается порошок, который состоит из примерно 90% порошка, собравшегося в порошковом спеке и в течение всего процесса построения бывшего под воздействием высокой температуры, и примерно 10% порошка, который при нанесении слоя был перемещен в перепускной бункер.

Смешивание может осуществляться вне устройства лазерного спекания или в нем. Перед каждым процессом нанесения слоя в модуль 5 подается такое количество порошка, которого достаточно для нанесения слоя порошка.

После этого модуль 5 нанесения слоев перемещается по участку построения, при этом лезвие 60 образует слой 21 с определенной толщиной d. За счет поверхности 60с, расположенной наклонно в направлении B нанесения слоя, на распределяемый порошок, находящийся насыпом перед лезвием 60, действует направленное в сторону рабочей плоскости усилие. За счет этого порошок 20 при нанесении слоя уплотняется.

Затем поперечное сечение объекта 3 в соответствующем слое облучают лазерным излучением, тем самым упрочняя порошок. После чего снова наполняют модуль 5 порошком и перемещают в направлении, противоположном направлению B, показанному на фиг.2 и фиг.3. При этом функцию элемента нанесения слоя выполняет второе лезвие 62, выполненное зеркально-симметричным относительно первого лезвия 60, нанося новый слой порошка на упрочненный перед этим слой и, соответственно, на порошок, окружающий упрочненную область.

На фиг.4 схематично показана работа лезвия согласно настоящему изобретению. Объект 3 содержит множество уже упрочненных слоев 21 и окружающий их неспеченный порошок 22. Последний нанесенный и упрочненный слой содержит уже упрочненный участок 23а и неспеченный участок 23b. Поскольку плотность при упрочнении увеличивается, имеется небольшое оседание упрочненной области 23а по сравнению с уровнем неупрочненной области 23b порошка. За счет этого образуются кромки 24 между упрочненным участком 23a и неупрочненной областью 23b.

При использовании лезвий 60, согласно изобретению, было неожиданно отмечено, что на частицы в слое действует давление сжатия и в готовой детали отсутствуют или практически отсутствуют утяжины.

За счет увеличения плотности слоя порошка не только возможно снизить коэффициент обновления, но также и использовать порошок, который вследствие своей слишком низкой вязкости расплава до сих пор является непригодным или лишь условно пригодным для процесса лазерного спекания.

Измерение плотности слоя порошка производится следующим образом. Закрытую полую тонкостенную прямоугольную деталь, получаемую методом лазерного спекания, облучают таким образом, чтобы закрытый при облучении объем имел значение 100 мм х 100 мм х 15 мм в координатах xyz. Размеры области вокруг указанного объема могут быть соответствующим образом определены. Созданная таким образом деталь освобождается снаружи от прилипших остатков порошка и взвешивается. После чего деталь разрезают и удаляют находящийся внутри нее порошок с последующим взвешиванием пустой детали. Разница масс соответствует массе закрытого объема порошка. Поскольку объем порошка известен, из него можно посчитать плотность слоя порошка.

В следующей таблице представлены результаты для устройства и способа, согласно изобретению, в сравнении с уровнем техники. В качестве порошка для лазерного спекания был использован полиамид 12, имеющийся в продаже под торговым наименованием РА 2200 (предназначенный для спекания порошок заявителя для установки EOSINT P). Толщина нанесенного слоя составляла 0,15 мм:

| Степень старения порошка%новый порошок/%старый порошок | Вязкость раствора полимера согласно ISO 307 [η rel] | Минимальная плотность слоя порошка(г/смі) | Геометрия лезвия (мм)/высота уплотнения (мм)Данные измерений при простом скосе |

| 50/50 | 2,1 | 0,4 | 6/0,08 |

| 25/75 | 2,35 | 0,41 | 6/0,15 |

| 0/100 | 2,6 | 0,43 | 6/0,3 |

Вязкость раствора полимера определяют согласно ISO 307, а толщину слоя порошка - согласно вышеописанному способу.

Использование способа и, соответственно, устройства позволяет снизить требуемое процентное содержание нового порошка. В особых случаях возможна даже работа с почти 100% содержанием старого порошка. Далее из таблицы видно, что вязкость раствора полимера, являющаяся мерой для вязкости расплава материала, увеличивается с увеличением процентного содержания старого порошка. Таким образом, использование способа, согласно настоящему изобретению, также позволяет спекать материалы, которые имеют соответственно высокую вязкость расплава и не могут обрабатываться с использованием ранее применявшихся способов и устройств. Для данного устройства и способа может применяться полиамид (ПА), в частности ПА 12, поскольку его получают процессом осаждения, и поэтому он имеет особенно гладкую поверхность по сравнению с порошком, полученным методом размола. Поэтому при нанесении слоя предпочтительным образом имеют место процессы отсадки.

Геометрия модуля нанесения слоя не ограничена показанным частным примером выполнения. Так, например плоскости 60а, 60b необязательно должны быть параллельными: не исключены также профильные поверхности.

Наклон поверхности нанесения необязательно должен быть постоянным, а может быть выполненным другим образом, например иметь ступенчатую или другую форму.

Вместо лазера может быть использован также и другой источник энергии, пригодный для упрочнения порошковых материалов, например электронно-лучевой источник. Также возможны другие виды подвода энергии, например спекание маскированием, ингибированием, или линейный подвод энергии, или посредством матрицы.

1. Устройство для получения трехмерных объектов посредством последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое, посредством воздействия лазера или другого источника энергии, содержащее несущий элемент (2), на котором проводят построение объекта, модуль (5) для нанесения слоев порошкового материала на несущий элемент или ранее упрочненный слой, причем модуль нанесения слоев имеет возможность перемещения по меньшей мере в одном направлении (В) по несущему элементу или ранее упрочненному слою, приспособление (6) для упрочнения порошкового материала в местах, соответствующих объекту в соответствующем слое, отличающееся тем, что модуль (5) нанесения слоев содержит лезвие (60, 61), имеющее поверхность (60с, 61с) наложения слоя с подъемом в направлении нанесения слоя, причем поверхность наложения слоя предусмотрена на нижней стороне лезвия, обращенной к несущему элементу (2), и имеет подъем под углом более 0,2° и менее около 5°, предпочтительно от около 0,5° до около 3°, более предпочтительно от около 0,7° до около 2,8°, в сторону перемещения (В) модуля нанесения слоев.

2. Устройство по п.1, отличающееся тем, что подъем указанной поверхности находится в пределах от около 0,01 до около 0,06.

3. Устройство по п.1 или 2, отличающееся тем, что ширина поверхности наложения слоя в направлении перемещения составляет от около 1 мм до около 20 мм, предпочтительно около 6 мм.

4. Устройство по п.1, отличающееся тем, что высота поверхности наложения слоя равна более около 0,03 мм и менее около 0,5 мм, предпочтительно более около 0,08 мм и менее около 5 мм.

5. Устройство по п.1, отличающееся тем, что модуль (5) нанесения слоев содержит два лезвия, расположенные на расстоянии друг от друга и выполненные зеркально-симметричными к плоскости, перпендикулярной к направлению (В) движения модуля нанесения слоев.

6. Устройство по п.1, отличающееся тем, что лезвие выполнено симметричным и имеет две поверхности наложения слоев.

7. Способ для получения трехмерных объектов посредством последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое, посредством воздействия лазера или другого источника энергии, причем используют порошок, имеющий вязкость раствора более 2,1 η rel согласно ISO 307, и при нанесении слоя порошок механически упрочняют.

8. Способ для получения трехмерных объектов посредством последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое, посредством воздействия лазера или другого источника энергии, причем используют порошок, имеющий вязкость расплава, соответствующую вязкости раствора, равной более 2,1 η rel согласно ISO 307 у полиамида РА 2200, и при нанесении слоя порошок механически упрочняют.

9. Способ по п.7 или 8, отличающийся тем, что при уплотнении получают плотность слоя порошка более 0,38 г/см3.

10. Способ по п.7 или 8, отличающийся тем, что получают плотность слоя порошка, равную более 0,4 г/см3, и предпочтительно более 0,41 г/см3, более предпочтительно более 0,42 г/см3.

11. Способ по п.7 или 8, отличающийся тем, что вязкость раствора равна более около 2,1, предпочтительно более около 2,3 и более предпочтительно более около 2,6 η rel согласно ISO 307.

12. Способ по п.7 или 8, отличающийся тем, что в качестве порошкообразного материала используют материал, который содержит старый порошок, оставшийся в качестве неупрочненного порошка при получении одного или нескольких ранее построенных объектов, и некоторую долю нового порошка, еще неиспользовавшегося ни в одном процессе получения объекта.

13. Способ для получения трехмерных объектов посредством последовательного упрочнения слоев порошкообразного материала в местах, соответствующих поперечному сечению объекта в соответствующем слое, посредством воздействия лазера или другого источника энергии, причем в качестве порошкообразного материала используют материал, который содержит старый порошок, оставшийся в качестве неупрочненного порошка при получении одного или нескольких ранее построенных объектов, и некоторую долю нового порошка, еще неиспользовавшегося ни в одном процессе получения объекта, отличающийся тем, что при нанесении слоя механически упрочняют порошкообразный материал, причем доля нового порошка составляет менее 50% от общего количества порошка, применяемого для процесса построения.

14. Способ по п.8 или 13, отличающийся тем, что в качестве материала используют полимерный порошок.

15. Способ по п.14, отличающийся тем, что материал содержит полиамидный порошок, предпочтительно полиамид 12.

16. Способ по п.8 или 13, отличающийся тем, что способ осуществляют посредством устройства по одному из пп.1-6.

17. Способ по п.8 или 13, отличающийся тем, что в объекте, полученном указанным способом, отсутствуют утяжины.