Блок рулевых приводов

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно, к рулевым приводам управляющих аэродинамических поверхностей. Блок рулевых приводов содержит исполнительные механизмы, каждый из которых имеет корпус, вал рулевой поверхности, скоростной электродвигатель и редуктор, включающий цилиндрическую зубчатую передачу. Каждый исполнительный механизм дополнительно снабжен подвижной зубчатой рейкой и находящимся в зацеплении с ней зубчатым сектором. Зубчатый сектор закреплен на валу рулевой поверхности, а редуктор дополнен шарико-винтовой передачей, у которой ходовая гайка соединена с указанной рейкой, а ходовой винт закреплен на выходном валу цилиндрической зубчатой передачи, причем число ступеней последней не превышает двух. Изобретение позволяет упростить конструкцию блока рулевых приводов при сохранении ее компактности. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области приводов управления аэродинамическими поверхностями управления беспилотных летательных аппаратов и может быть использовано как при создании новых, так и при модернизации существующих летательных аппаратов.

Известны блоки рулевых приводов, состоящие из четырех исполнительных механизмов, расположенных в объеме, ограниченном двумя соосными цилиндрическими поверхностями: корпусом блока, являющимся наружной оболочкой летательного аппарата, и газоводом двигателя. Каждый исполнительный механизм содержит корпус, неполноповоротный вал рулевой поверхности, многоступенчатый редуктор и электродвигатель. Понижающий редуктор состоит из зубчатых цилиндрических пар либо зубчатых цилиндрических и конических пар (см. рулевой привод, а.с. 1794804, публ. 15.02.1993 г., №6, а также Крымов В.Г., Рабинович Л.В., Стеблецов В.Г. Исполнительные устройства систем управления летательных аппаратов, М., Машиностроение, 1987 г., рис.4.1, с.164).

Недостатком указанных блоков рулевых приводов является большая строительная высота их исполнительных механизмов, вызванная наличием большого числа ступеней в редукторах, что обусловлено необходимостью обеспечения больших величин передаточных отношений (порядка 150…250 ед.). Это является существенным препятствием для увеличения диаметра проходящего через блок рулевых приводов газовода двигателя, необходимого при увеличении мощностных характеристик двигателей беспилотных летательных аппаратов.

Одним из возможных решений задачи по созданию блока рулевых приводов со сниженной строительной высотой его исполнительных механизмов является блок рулевых приводов, представленный патентом RU 2102282 С1 по кл. В64С 13/34 от 13.11.1996 г. Данное устройство является наиболее ближайшим аналогом предлагаемому здесь техническому решению.

Согласно указанному патенту, блок рулевых приводов состоит из четырех исполнительных механизмов, размещенных в объеме, ограниченном двумя соосными цилиндрическими поверхностями, наружная из которых является общим корпусом блока, при этом каждый исполнительный механизм содержит собственный корпус, неполноповоротный вал рулевой поверхности, высокоскоростной электродвигатель, многоступенчатый редуктор из последовательно расположенных зубчатых передач и датчик обратной связи положения вала рулевой поверхности, включающий разрезную шестерню, а мноступенчатый редуктор выполнен из трех типов последовательно расположенных зубчатых передач - входной конической, промежуточной цилиндрической и выходной волновой, выполненной по симметричной схеме, в которой волнообразователь выполнен из трех дисков, а волновая муфта выполнена из двух колец, жестко соединенных с корпусом и расположенных по обе стороны от жесткого колеса, внутри которого расположено гибкое колесо-кольцо.

Недостатком устройства является повышенная сложность и высокая стоимость его изготовления. Кроме того, при использовании этого устройства возникают большие затруднения с унификацией компоновок блоков приводов в случае использования их на различных типоразмерах летательных аппаратов.

Задачей изобретения является создание более простой и дешевой быстродействующей (с малыми массами подвижных частей) конструкции блока рулевых приводов при сохранении ее компактности.

Техническим результатом является упрощение конструкции блока рулевых приводов и повышение его быстродействия.

Для решения этой задачи в блоке рулевых приводов, содержащем исполнительные механизмы, каждый из которых имеет корпус, вал рулевой поверхности, скоростной электродвигатель и редуктор, включающий цилиндрическую зубчатую передачу, каждый исполнительный механизм дополнительно снабжен подвижной зубчатой рейкой и находящимся в зацеплении с ней зубчатым сектором, закрепленным на валу рулевой поверхности, а редуктор дополнен шарико-винтовой передачей, у которой ходовая гайка соединена с указанной рейкой, а ходовой винт закреплен на выходном валу вышеуказанной цилиндрической зубчатой передачи, причем число ступеней последней не превышает двух.

Ходовая гайка шарико-винтовой передачи выполнена монолитной с внутренней канавкой для движения шариков в виде канала резьбы и канала возврата шариков, у которой длина канала возврата шариков меньше длины канала резьбы, но больше величины 2×t, где t - шаг резьбы ходовой гайки.

При этом внутренняя канавка выполнена в виде не менее чем одного одновиткового замкнутого контура, большая часть которого выполнена в виде канала резьбы, а меньшая образует канал возврата шариков.

При использовании в ходовой гайке внутренней канавки в виде ряда одновитковых замкнутых контуров эти замкнутые контуры развернуты друг относительно друга вокруг продольной оси гайки, преимущественно распределены равномерно по ее окружности.

При этом минимальный радиус поворота оси внутренней канавки в районе канала возврата шариков составляет не менее 2×rш, где rш - радиус шарика.

Сочетание малоступенчатой цилиндрической зубчатой передачи (не более двух ступеней) и комбинации шарико-винтовой передачи с реечной позволило расположить плотно и практически в одной плоскости все основные компоненты исполнительного механизма (электродвигатель, цилиндрические зубчатые пары редуктора, шариковинтовую и реечную передачи) и, таким образом, обеспечить его небольшую строительную высоту и освободить достаточное пространство в центре корпуса для газовода двигателя.

Проведенная проработка различных вариантов компоновок блока рулевых приводов показала, что при использовании в его редукторе шарико-винтовой и реечной передач оптимальной конфигурацией цилиндрической передачи редуктора является набор зубчатых цилиндрических пар с числом ступеней не более двух, поскольку при большем числе ступеней компоновка блока ухудшается, и общий геометрический объем блока рулевых приводов резко возрастает, что неприемлемо по условиям размещения блока в ракете.

В существующих конструкциях шарико-винтовых передач ходовая гайка выполняется с дополнительными деталями, формирующими канал возврата шариков (обгонные трубки, вкладыши и т.п.), которые требуют индивидуальной доработки или подгонки. Эти дополнительные детали ослабляют гайку и снижают ее прочность, вследствие чего габариты гайки приходится увеличивать, что влечет за собой и увеличение ее массы.

В настоящем изобретении ходовая гайка выполняется монолитной, а следовательно, является более прочной и может быть выполнена меньшей массы, что снижает инерционность привода в целом.

Выполнение канавки на внутренней поверхности ходовой гайки без использования вышеуказанных дополнительных деталей в настоящее время может быть реализовано с помощью метода электроискровой обработки с использованием прошивного электроэрозионного станка с программным управлением, на котором медный электрод со сферической головной частью программно перемещается внутри заготовки гайки, формируя требуемые параметры канавки на внутренней поверхности гайки. Параметры головной части электрода определяются размерами выбранного шарика передачи.

Предложенное техническое решение достаточно универсально как по возможным местам расположения, так и по величинам создаваемых моментов на валу рулевой поверхности. Действительно, исполнительный механизм блока рулевых приводов может быть выполнен как рассредоточенным в плоскости с целью снижения строительной высоты (как в показанном ниже варианте компоновки с газоводом внутри), так и скомпонованным в трехмерном объеме (для случая малого общего диаметра блока рулевых приводов при отсутствии проходящего через него газовода). Величина располагаемых моментов на валу рулевой поверхности при этом может изменяться просто изменением мощности электродвигателя и размеров остальных составляющих исполнительного механизма. В частности, при увеличении нагрузки на ходовую гайку шарико-винтовой передачи она может быть выполнена с внутренней канавкой в виде двух-четырех вышеупомянутых одновитковых замкнутых контуров.

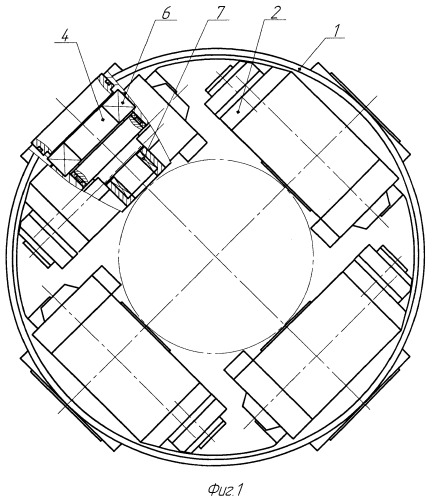

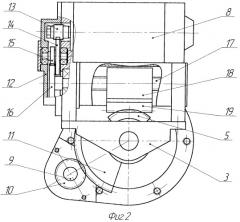

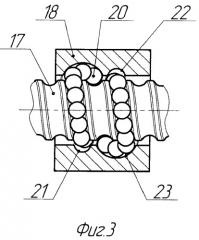

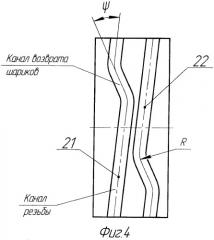

Существо изобретения поясняется чертежами, где на Фиг.1 представлена компоновка блока рулевых приводов (поперечный разрез); на Фиг.2 - один из четырех исполнительных механизмов блока рулевых приводов (вид вдоль оси вала рулевой поверхности); на Фиг.3 - продольный разрез ходовой гайки шарико-винтовой передачи редуктора блока рулевых приводов в варианте с двумя замкнутыми контурами для движения шариков, на Фиг.4 представлена развертка внутренней поверхности данного варианта ходовой гайки с изображением участков резьбового канала и канала возврата шариков.

Блок рулевых приводов содержит общий корпус 1, в котором размещены четыре одинаковых исполнительных механизма 2, каждый из которых включает в себя несущий каркас 3, неполноповоротный вал 4 с сектором 5 зубчатого колеса, установленный в подшипниках качения 6, 7 в каркасе 3, высокоскоростной электрический двигатель 8, датчик 9 углового положения рулевой поверхности с шестерней 10, взаимодействующей с сектором 11 зубчатого колеса, закрепленного на валу 4, и понижающий многоступенчатый редуктор.

Последний включает в себя первый агрегат (цилиндрическую зубчатую передачу), закрытый крышкой 12, состоящий из двух пар зубчатых цилиндрических колес 13-16, и второй агрегат, выполненный в виде шарико-винтовой передачи, закрепленной на выходном валу первого агрегата (валу зубчатого колеса 16) и содержащей ходовой винт 17 и ходовую гайку 18 с закрепленной на ней зубчатой рейкой 19 (крепление не показано). Зубчатая рейка 19 может двигаться вместе с ходовой гайкой 18 возвратно-поступательно вдоль оси ходового винта 17.

Зубчатая рейка 19 выступает за пределы боковой поверхности корпуса второго агрегата редуктора и находится в постоянном зацеплении с сектором 5 зубчатого колеса рулевой поверхности.

Представленная на чертежах ходовая гайка 18 на своей внутренней поверхности имеет канавку для перекатывания по ней шариков 20 при вращении ходового винта 17, выполненную в виде изолированных друг от друга каналов 21, 22 в виде двух замкнутых контуров, смещенных друг относительно друга на 180° (см. Фиг.3, 4). Количество таких контуров определяется прежде всего нагрузкой на ходовую гайку 18 и не должно превышать трех-четырех, поскольку, как и в обычной гайке, последующие витки практически не работают.

Каждый замкнутый канал (поперечным сечением в виде полукруга радиусом несколько большим радиуса шарика) состоит из канала резьбы и канала возврата шариков на начало резьбового витка. При этом для огибания вершин резьбы ходового винта 17 канал возврата шариков выполнен в виде плавной впадины 23 (см. Фиг.3).

В известных конструкциях одновитковых гаек с движением шариков по одновитковому замкнутому контуру для создания канала возврата шариков обычно используются вкладыши - эллиптической или цилиндрической формы (см., например, статью М.Б.Шкапенюк. Расчет профиля канала возврата шариков цилиндрического вкладыша в передачах винт - гайка качения, журнал «Станки и инструмент», стр.18, 19, 1976 г.). В силу их незначительных поперечных размеров (т.к. в противном случае гайка будет чрезмерно ослаблена) участок возврата шариков мал, а угол Ψ (см. Фиг.4) - велик, поэтому достаточно велико и сопротивление перекатыванию шариков.

По сравнению с этими конструкциями в предлагаемой конструкции ходовой гайки блока рулевых приводов в силу обеспечения ее монолитности путем использования вышеуказанной технологии выполнения внутренней канавки протяженность участка возврата шариков увеличена, что отражено в ограничении минимального значения длины канала возврата шариков (величиной не менее 2×t, где t - шаг резьбы ходовой гайки) и, частично, в регламентации минимального значения R (см. Фиг.4) радиуса разворота центральной линии канавки в районе канала возврата шариков (величина R не менее 2×rш, где rш - радиус шариков). При использовании данных условий переход с конца витка резьбы на его начало становится более плавным и сопротивление перекатыванию шариков существенно уменьшается.

Блок рулевых приводов работает следующим образом. При подаче управляющего сигнала на любой из исполнительных механизмов электродвигатель начинает вращаться в нужном направлении и передает крутящий момент через две пары цилиндрических зубчатых колес 13-16, а затем через шарико-винтовую и реечную передачи к валу 4 рулевой поверхности. Вал 4 рулевой поверхности поворачивается и через зубчатый сектор 11 и шестерню 10 передает вращение на ось датчика 9 углового положения рулевой поверхности, который выдает сигнал, пропорциональный углу поворота.

Разработанная компоновка блока рулевых приводов, в которых многоступенчатый редуктор выполнен в виде последовательно соединенных двух передач - первой, цилиндрической зубчатой передачи с числом ступеней не более двух, и второй, выполненной в виде шарико-винтовой передачи, ходовой винт которой закреплен на выходном валу первой передачи, а ходовая гайка соединена с подвижной зубчатой рейкой реечной передачи, позволила компактно разместить все компоненты блока рулевых приводов вокруг газовода двигателя и обеспечить при этом высокое передаточное отношение.

Применение монолитной конструкции ходовой гайки при одновременном увеличении длины и плавности канала возврата шариков позволило снизить ее массу и уменьшить сопротивление перекатыванию шариков, что в итоге повысило быстродействие привода в целом. Кроме того, предложенная конструкция обеспечивает ее приспособляемость к месту ее размещения и к требуемым нагрузкам - моментам на валу рулевых поверхностей.

1. Блок рулевых приводов, содержащий исполнительные механизмы, каждый из которых имеет корпус, вал рулевой поверхности, скоростной электродвигатель и редуктор, включающий цилиндрическую зубчатую передачу, при этом каждый исполнительный механизм дополнительно снабжен подвижной зубчатой рейкой и находящимся в зацеплении с ней зубчатым сектором, закрепленным на валу рулевой поверхности, а редуктор дополнен шариковинтовой передачей, у которой ходовая гайка соединена с указанной рейкой, а ходовой винт закреплен на выходном валу вышеуказанной цилиндрической зубчатой передачи, причем число ступеней последней не превышает двух.

2. Блок рулевых приводов по п.1, отличающийся тем, что ходовая гайка шариковинтовой передачи выполнена монолитной с внутренней канавкой для движения шариков в виде канала резьбы и канала возврата шариков, у которой длина канала возврата шариков меньше длины канала резьбы, но больше величины 2 · t, где t - шаг резьбы ходовой гайки.