Способ получения гранулированного хлористого кальция

Иллюстрации

Показать всеИзобретение относится к получению гранулированного хлористого кальция, который может быть использован в коммунальном и дорожном хозяйстве. Способ получения гранулированного хлористого кальция включает приготовление концентрированного раствора хлорида кальция из упаренной осветленной дистиллерной жидкости аммиачно-содового производства и последующее обезвоживание и кристаллизацию. В осветленную дистиллерную жидкость добавляют неионогенное ПАВ и упаривают ее до концентрации хлористого кальция 35-45%, после чего подают на обезвоживание и кристаллизацию в кипяще-фонтанирующую сушилку-гранулятор. Фонтанирующий слой в сушилке-грануляторе создают потоком топочных газов, подаваемых в нее через центральный ввод со скоростью 50-55 м/с при температуре 700-750°С, а кипящий слой создают потоком воздуха с температурой 20-60°С, который подают со скоростью 3-5 м/с. Изобретение позволяет интенсифицировать процесс сушки, утилизировать отход производства дистиллерную жидкость с получением гранул хлористого кальция. 5 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к неорганической химии, конкретнее к способу получения гранулированного хлористого кальция.

Известен способ получения хлорида кальция [SU №1561991, МПК С01А 11/30, опубл. БИ 17, 1990], включающий приготовление раствора хлорида кальция концентрацией 32-34%, подачу концентрированного раствора в аппарат распылительной сушки, нагрев раствора до 200°С путем обработки его топочными газами, сушку с последующим охлаждением высушенного продукта [SU №1561991, МПК С01А 11/30, опубл. БИ 17, 1990].

Недостатком данного способа получения хлорида кальция является то, что готовый продукт по данному способу получают в виде очень мелких гранул порошкообразного типа, что приводит к быстрой слеживаемости и окомкованию продукта, но не позволяет применять его в промышленности.

Известен способ получения гранулированного хлористого кальция безводного путем подачи в барабан порошкообразной фракции продукта (мелкая фракция+порошок после дробления), частично обезвоженного продукта и раствора СаСl2 [Позин М.Е. Технология минеральных солей. - Л.: Химич, 1970, с.747-749]. Путем термического обезвоживания и смешения в сушильном аппарате барабанного типа получают гранулированный безводный хлористый кальций.

К недостаткам данного метода следует отнести, прежде всего, трудность управления процессом при наличии трех потоков продукта с различной влажностью: безводный порошок, частично обезвоженный кусковой продукт и раствор. Это приводит к образованию как мелкого, так и крупнокускового продукта, что, в свою очередь, уменьшает выход товарной фракции и увеличивает нагрузку на дробильное и просеивающее оборудование.

Известен способ получения гранулированного хлористого кальция, включающий термическую обработку распыляемого раствора высокотемпературным сушильным агентом в зоне распыла, смешения подсохших капель с сухим порошкообразным нетоварным продуктом после зоны классификации и дробления крупных фракций с получением сухих гранул, где сушку в зоне распыла ведут до достижения влажности раствором хлористого кальция, равной 30-42%, процесс смешения подсохших капель с порошкообразными и мелкогранулированными частицами нетоварной фракции и их досушку ведут в псевдоожиженном слое до влажности 5-20%, а после стадий классификации и дробления дополнительно производят обдув товарной фракции гранул в зоне увлажнения воздухом, относительная влажность которого превышает равновесную относительную влажность получаемых гранул, причем необходимая скорость процесса увлажнения продукта обеспечивается изменением влагосодержания воздуха путем испарения в нем дополнительной влаги от внешнего источника [RU 2093766, МПК F26В 3/12, 1996].

Данный способ является трудоемким и не позволяет получить прочные, обезвоженные гранулы заданного размера.

Известен способ получения гранулированного хлористого кальция, включающий приготовление концентрированного раствора, термообработку этого раствора путем его распыления в псевдоожиженном слое, который создается потоком топочных газов, подаваемых из топки под газораспределительную решетку печи. Одновременно с подачей топочных газов охлаждают газораспределительную решетку печи путем подачи воздуха в кессонированную полость газораспределительной решетки до разности температур топочных газов и поверхности решетки, соприкасающейся с псевдоожиженным слоем, равных 100-500°С, при разнице температуры этой поверхности с псевдоожиженным слоем 100-150°С [RU 2243161, МПК C01F 11/30, 2003].

К недостаткам данного способа следует отнести сравнительно низкое качество получаемого целевого продукта - высокое содержание влаги, что не позволяет получить гранулы заданного размера.

Практически эти же недостатки можно отнести и к способам получения гранулированного хлористого кальция по патенту RU №2242425.

Известен способ получения гранулированного хлорида кальция (Пат. РФ 2258037), заключающийся в приготовлении концентрированного раствора хлорида кальция, его обезвоживании и кристаллизации с получением гранул хлорида кальция в печи КС путем его подачи в печь при противоточном воздействии на него топочных газов, получаемых сжиганием природного газа и воздуха в топке печи, охлаждении гранул, улавливании пыли из отходящих газов и возврат ее на стадию концентрирования раствора, при этом концентрированный раствор до подачи в печь КС предварительно подогревают топочными газами путем циркуляции его в системе емкость - насос - подогреватель, готовый продукт перед охлаждением разделяют на 2 части, одну подают на концентрирование раствора хлорида кальция и полученную смесь циркулируют в системе емкость - насос - емкость, а другую часть - на охлаждение для получения готового продукта. Но данный способ является трудоемким и не позволяет получить прочные, обезвоженные гранулы заданного размера.

Известен способ получения гранулированного хлорида кальция, который предусматривает концентрирование раствора, подачу в нижнюю часть сушилки в поток теплоносителя фонтанирующей кипящей струи раствора хлорида кальция [RU 2060810, МПК C01F 11/30, 1983].

Недостатком этого способа являются высокий пылеунос и низкий тепловой коэффициент полезного действия, что ограничивает возможности интенсификации процесса сушки.

Известен способ получения хлористого кальция из дистиллерной жидкости, заключающийся в том, что дистиллерную жидкость, содержащую хлористый кальций, хлористый натрий, сульфат кальция, гидроокись кальция, смешивают с раствором хлористого кальция, смешанный раствор упаривают до концентрации 13-25% по хлористому кальцию, из упаренного раствора выделяют кристаллы сульфата кальция, который возвращают на смешение с исходной дистиллерной жидкостью, а осветленную часть упаривают до концентрации 30-45% по хлористому кальцию с последующим отделением хлористого натрия и выделением хлористого кальция [SU №386844, МПК С01F 11/24, 1971].

Данный способ предусматривает получение жидкого хлористого кальция, но не гранулированного.

Известен способ получения гранулированного хлорида кальция по патенту RU №2200710, МПК С01F 11/24, включающий получение гранулированного хлорида кальция в аппарате с псевдоожиженным слоем путем приготовления концентрированного раствора хлорида кальция и подачу его в аппарат, процесс термообработки ведут при температуре 150-200°С и скорости подачи газов 2,5-3,0 м/с. В слое происходит обезвоживание и кристаллизация хлорида кальция с размером гранул 1-6 мм. Концентрирование раствора производят до концентрации 38-45% на стадии мокрой пылегазоочистки за счет тепла отходящих газов. На стадии концентрирования раствора добавляют циклонную пыль в виде мелких фракций, поступающих из циклонов для сухой очистки газовых потоков и образующихся в аппарате с псевдоожиженным слоем. Полученные гранулы хлорида кальция охлаждают в охладителе. Отходящие газы обезвреживают в циклонах с улавливанием пыли и в аппарате мокрой очистки газов.

К недостаткам известного способа следует отнести сравнительно низкую интенсивность процесса за счет большого пылеуноса. Также к недостаткам можно отнести и то, что получаемые гранулы хлорида кальция не обладают достаточной механической прочностью, склонны к слеживанию, также гранулы получаются неправильной геометрической формы, имеют поверхность типа «ежик», поэтому обладают высокой удельной площадью поверхности и повышенной гигроскопичностью.

Наиболее близким техническим решением является способ получения гранулированного хлористого кальция, известный из авторского свидетельства SU 317617 (кл. C01D 3/08, 1972). Известный способ включает приготовление концентрированного раствора хлорида кальция, его обезвоживание и кристаллизацию с получением гранул хлорида кальция, при этом в качестве исходного продукта для приготовления концентрированного раствора хлорида кальция используют осветленную дистиллерную жидкость аммиачно-содового производства, которую подвергают упариванию до содержания в ней хлористого кальция концентрации 40-42% и далее подают на обезвоживание и кристаллизацию.

Недостатком этого способа являются высокие затраты энергии на упаривание дистиллерной жидкости до содержания в ней хлористого кальция концентрации 40÷42%.

Технической задачей предлагаемого изобретения являются:

- интенсификация процесса сушки;

- улучшение качества целевого продукта;

- утилизация отходов производства.

Поставленная задача решается тем, что в предлагаемом способе получения гранулированного хлористого кальция, включающем приготовление концентрированного раствора хлорида кальция, его обезвоживание и кристаллизацию с получением гранул хлорида кальция путем распыления в сушилке-грануляторе с последующим охлаждением и выделением целевого продукта, в качестве исходного продукта для приготовления концентрированного раствора хлорида кальция используют осветленную дистиллерную жидкость аммиачно-содового производства, в которую добавляют неионогенные поверхностно-активные вещества (ПАВ), в качестве которых используют оксиэтилированные моноалкилфенолы на основе тримеров пропилена (неонол) общей формулы

С9Н19С6Н4O(С2Н4O)nН,

где: C9H19 - алкильный радикал изононил;

n - число молей этилена, присоединенное к одному молю алкилфенола, равное 9-12,

или оксиэтилированные моноалкилфенолы, обработанные окисью этилена (ОП - 10) общей формулы

RС6Н4O(СН2СН2O)nН,

где: n=10-12;

R - алкил C8-С10,

или этиленгликоль, или пропиленгликоль, или смесь этиленгликоля и пропиленгликоля при массовом соотношении 1:1 в количестве 0,0005-0,001 мас.%, которую подвергают упариванию до содержания в ней хлористого кальция концентрации 35-45% и далее подают на обезвоживание и кристаллизацию при температуре 100-105°С в кипяще-фонтанирующую сушилку-гранулятор в кипяще-фонтанирующий слой, который создается потоком топочных газов, подающихся в сушилку-гранулятор через центральный ввод, со скоростью 50-55 м/с при температуре 700-750°С, а кипящий слой создается за счет потока воздуха, подаваемого под распределительную решетку со скоростью 3-5 м/с, и служащий для подачи пылевидной фракции в фонтанирующий поток, а также для выгрузки.

Дистиллерная жидкость, образующаяся при производстве соды аммиачным способом на стадии получения бикарбоната натрия, в настоящее время не находит достаточно широкого квалифицированного применения, сбрасывается в так называемые «Белые моря».

Согласно ТУ 2152-032-00204872-97 дистиллерная жидкость имеет практически постоянный состав, мас.%:

| CaCl2 | 9,21 |

| NaCl | 5,42 |

| Са(ОН)2 | 0,16 |

| CaSO4 | 0,07 |

| NН3 | 0,18 |

| Н2О | 84,96 |

Неонол - это оксиэтилированные моноалкилфенолы на основе тримеров пропилена следующей общей формулы:

С9Н19С6Н4O(С2Н4O)nН,

где: C9H19 - алкильный радикал изононил;

n - число молей этилена, присоединенное к одному молю алкилфенола, равное 9-12, соответствуют ТУ 2483-077-057-66801-98.

ОП - 10 соответствуют ГОСТ 8433-81.

Этиленгликоль соответствует ГОСТ 19710-83.

Пропиленгликоль соответствует ТУ 6-09-2434-81.

Введение неионогенных ПАВ в исходную осветленную дистиллерную жидкость снижает поверхностное натяжение, приводит к повышению скорости выпаривания без увеличения затрат энергии. Также добавление ПАВ способствует образованию мыльной пены, приводящей к тому, что в процессе переработки дистиллерной жидкости, выпадающий в осадок хлористый натрий становится рыхлым, меньше прилипает к стенкам выпарной установки, увеличивая тем самым межпромывочный пробег оборудования. Так же в результате рыхлости происходит более качественная фильтрация суспензии NaCl в растворе хлористого кальция.

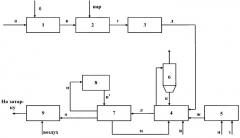

Способ получения гранулированного хлористого кальция представлен на чертеже - принципиальная схема получения гранулированного хлористого кальция.

Способ получения гранулированного хлористого кальция включает: следующие стадии: приготовление осветленной дистиллерной жидкости к концентрированию, концентрирование раствора хлористого кальция, разделение суспензии хлористого натрия в растворе хлористого кальция, термообработку жидкого хлористого кальция в кипяще-фонтанирующей сушилке-грануляторе топочными газами; рассев, дробление, охлаждение гранул хлористого кальция, улавливание пылевидной фракции, образующейся при термообработке раствора.

Способ осуществляют следующим образом.

Осветленная дистиллерная жидкость с температурой 20-60°С потоком а поступает в емкость с перемешивающим устройством 1, куда при непрерывном перемешивании потоком б добавляют неионогенные ПАВ в количестве 0,0005-0,001 мас.%. Далее полученная смесь потоком в подается на концентрирование в выпарной аппарат 2. Концентрирование ведется при температуре 70-130°С под разряжением 78-82 кПа, до достижения концентрации по СаСl2 до 35-45 мас.%. Далее, образующаяся в процессе концентрирования, суспензия NaCl в растворе СаСl2 потоком г подается в в центрифугу 3 на разделение, где целевой NaCl потоком е подают на склад. Очищенный 35-45% раствор СаСl2 потоком д подается на обезвоживание и гранулирование в кипяще-фонтанирующую сушилку-гранулятор 4, в которой фонтанирующий слой создается потоком топочных газов (поток ж), образующихся при сгорании природного газа (поток з) в теплогенераторе 5, подающихся в сушилку-гранулятор со скоростью 50-55 м/с при температуре 700-750°С. Кипящий слой создается потоком воздуха (поток и) с температурой 20-60°С, который подается под распределительную решетку со скоростью 3-5 м/с и служащий для подачи пылевидной фракции (поток к) в фонтанирующий слой и для выгрузки гранулированного продукта из сушилки-гранулятора 4. Полученный гранулированный CaCl2 далее подают потоком л на рассев в грохот 7. Пылевидная фракция (гранулы менее 1 мм) после рассева и после улавливания в циклоне 6 потоком к возвращается на дополнительное гранулирование в сушилку-гранулятор 4 в качестве ретура. Крупнозернистые гранулы размером более 10 мм после рассева потоком н поступают на дробление в дробилку 8. После дробилки полученные гранулы (поток н 1) возвращаются на рассев и далее по циклу. Целевой продукт гранулы размером 1-5 мм с температурой 120-200°С поступают на охлаждение в холодильник 9 (поток о), в котором в качестве хладагента используется техническая вода с температурой 5-25°С. После холодильника товарный гранулированный CaCl2 поступает на упаковку (поток n).

Полученный по данному способу гранулированный CaCl2 имеет следующие характеристики: CaCl2 - 89 мас.%; NaCl - 3,1 мас.%; нерастворимый остаток - не более 0,1%. Грансостав: гранулы менее 1 мм - не более 10%, гранулы 1÷5 мм - 85%; гранулы более 10 мм - не более 5%.

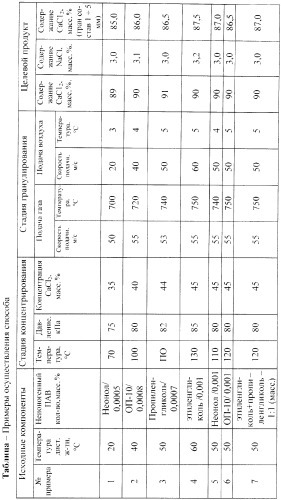

Осуществление способа подтверждается нижеприведенными примерами, представленными в таблице.

На основании представленных данных можно сделать вывод, что заявляемое техническое решение имеет следующие преимущества перед известными способами:

- получают качественный гранулированный хлористый кальций со следующими показателями:

а) содержание основного вещества CaCl2 - 85÷87,5 мас.%;

б) содержание NaCl - не более 3,1 мас.%;

в) содержание нерастворимого остатка - не более 0,1%;

г) грансостав:

гранулы менее 1 мм - не более 10%,

гранулы 1÷5 мм - 85,0÷87,5%;

гранулы более 10 мм - не более 5%.

- Утилизируют дистиллерную жидкость, из которой получают и хлористый кальций, и суспензию хлористого натрия, из которой при дополнительной переработке можно получить и целевой хлористый натрий (мы не задаемся целью дополнительно выделять хлористый натрий).

1. Способ получения гранулированного хлористого кальция, включающий приготовление концентрированного раствора хлорида кальция из упаренной осветленной дистиллерной жидкости аммиачно-содового производства, последующее обезвоживание и кристаллизацию, отличающийся тем, что в осветленную дистиллерную жидкость добавляют неионогенное ПАВ и упаривают ее до концентрации хлористого кальция 35-45%, а далее подают на обезвоживание и кристаллизацию в кипяще-фонтанирующую сушилку-гранулятор, в которой фонтанирующий слой создают потоком топочных газов, подаваемых в сушилку-гранулятор через центральный ввод со скоростью 50-55 м/с при температуре 700-750°С, а кипящий слой создают потоком воздуха с температурой 20-60°С, который подают со скоростью 3-5 м/с.

2. Способ по п.1, отличающийся тем, что количество ПАВ составляет 0,0005-0,001 мас.%.

3. Способ по пп.1 и 2, отличающийся тем, что в качестве ПАВ используют оксиэтилированные моноалкилфенолы на основе тримеров пропилена под маркой Неонол общей формулы:С9Н19С6Н4O(С2Н4O)nН,где C9H19 - алкильный радикал изононил;n - число молей этилена, присоединенное к одному молю алкилфенола, равное 9-12.

4. Способ по пп.1 и 2, отличающийся тем, что в качестве ПАВ используют оксиэтилированные моноалкилфенолы, обработанные окисью этилена под маркой ОП-10 общей формулы:RС6Н4O(СН2СН2O)nН,где n=10-12;R- алкил C8-C10.

5. Способ по пп.1 и 2, отличающийся тем, что в качестве ПАВ используют или этиленгликоль и/или пропиленгликоль.

6. Способ по п.1, отличающийся тем, что кристаллизацию проводят при температуре 100-105°С.