Модульный аппарат магнитной обработки вещества

Иллюстрации

Показать всеИзобретение относится к магнитной обработке жидкотекучих сред и может быть использовано для омагничивания жидкостей и сыпучих материалов. Аппарат состоит из, по крайней мере, четырех модулей, каждый из которых содержит магнитопровод, намагничивающую катушку и полюса. Модули соединены пластинами и размещены на стальном трубопроводе. В каждом модуле полюс соединен с магнитопроводом шарнирно. Полюс выполнен в виде прямой призмы, в основании которой лежит пятиугольник, с одной из сторон в виде дуги, радиус которой равен внешнему радиусу трубопровода. Длина бокового ребра призмы больше, чем толщина магнитопровода, при этом основание призмы выступает с каждой стороны магнитопровода на одинаковую величину. Разноименные полюса одного модуля и одноименные полюса соседних модулей расположены на расстоянии друг от друга. Между магнитопроводами установлен натяжной механизм для увеличения плотности прилегания полюсов к поверхности трубопровода. Технический результат изобретения: повышение характеристик магнитного поля, упрощение монтажа и снижение затрат на обслуживание аппарата, повышение надежности и безопасности в процессе эксплуатации. 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к магнитной обработке жидкотекучих сред, в частности к модульным аппаратам магнитной обработки вещества, которые могут изменять физико-химические свойства веществ, и может быть использовано для омагничивания жидкостей, сыпучих материалов, семян с.-х. культур и применяться в промышленности, сельском хозяйстве, медицине, быту и т.д.

Уровень техники

Известно устройство для омагничивания воды, содержащее ферромагнитный корпус с рабочим каналом, магнитную систему из постоянных магнитов с аксиальным магнитным полем в рабочем канале, установленную на внешней поверхности корпуса, и ферромагнитный кожух, герметично охватывающий магнитную систему. В рабочем канале размещен коаксиально металлический стержень. На стержне закреплены насадки обтекаемой формы, которые совмещены с пучностями напряженности магнитного поля в рабочем канале (См. Пат. RU №2208591, Кл. С02F 1/48).

Недостатки конструкции - рабочий зазор сильно сужен, количество рабочих модулей может быть более двух, что соответственно увеличивает сопротивление течению обрабатываемого вещества; для монтажа и ремонта аппарата требуется остановка технологического процесса, разборка части трубопровода, что ведет к дополнительным денежным потерям.

Известно устройство магнитной обработки вещества, включающее намагничивающие катушки, магнитопровод в виде четырех П-образных разборных модулей с полюсами когтеобразной формы, при этом полюса соседних модулей совмещены и установлены без зазора между их торцами, с возможностью обхвата внешней поверхности трубопровода за счет радиальной выборки ферромагнитного материала, немагнитные пластины (См. Пат. RU №2293062, Кл. С02F 1/48).

Недостатки устройства: когтеобразная форма полюсов не является самой оптимальной для перераспределения магнитного потока внутрь трубопровода и приводит к ухудшению массогабаритных характеристик; совмещение полюсов приводит к уменьшению сечения магнитопровода, увеличению магнитного сопротивления в месте перехода от магнитопровода к полюсу, в результате возникают большие потери магнитного потока.

Наиболее близким по технической сущности к предлагаемой конструкции и принятое авторами за прототип является устройство, состоящее из намагничивающих катушек, магнитопроводов и полюсов, охватывающих трубопровод, при этом магнитопровод, намагничивающая катушка, стальной трубопровод образуют четыре магнитных модуля, каждый из которых скреплен немагнитными пластинами и содержит полюса. Полюса в местах касания с трубой имеют выборки ферромагнитного материала, глубиной не более наименьшей стороны площадки касания каждого полюса (См. Пат. RU №2223234, Кл. С02F 1/48).

Недостатки устройства: малая площадь касания магнитных полюсов с трубопроводом и, как следствие, отсутствие жесткости крепежа аппарата на трубопроводе; малая длина рабочей зоны (время нахождения обрабатываемого вещества в магнитном поле); шихтованный магнитопровод усложняет сборку, технологию изготовления и монтажа намагничивающей катушки; иногда профиль трубы имеет форму, отличную от идеального круга, следовательно, полюса будут не плотно прилегать к поверхности трубопровода.

Раскрытие изобретения

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к повышению характеристик магнитного поля (напряженность, магнитная индукция) внутри трубопровода, увеличению времени нахождения обрабатываемого вещества в магнитном поле, улучшению массогабаритных характеристик устройства, снижению затрат на обслуживание аппарата, обеспечению простоты монтажа, повышению надежности и безопасности в процессе эксплуатации.

Технический результат достигается с помощью модульного аппарата магнитной обработки вещества, состоящего из идентичных модулей, каждый из которых содержит магнитопровод, намагничивающую катушку и полюса, при этом модули соединены пластинами и размещены на стальном трубопроводе, а полюса в местах касания с трубопроводом имеют выборки ферромагнитного материала, отличающегося тем, что в каждом модуле полюс соединен с магнитопроводом шарнирно, при этом полюс выполнен в виде прямой призмы, в основании которой лежит пятиугольник, одна из сторон которого выполнена в виде дуги, радиус которой равен внешнему радиусу трубопровода, длина бокового ребра призмы больше, чем толщина магнитопровода, при этом основание призмы выступает с каждой стороны магнитопровода на одинаковую величину, а разноименные полюса одного модуля и одноименные полюса соседних модулей расположены на расстоянии друг от друга, причем между магнитопроводами установлен натяжной механизм для увеличения плотности прилегания полюсов к поверхности трубопровода, при этом магнитопровод выполнен разборным, количество модулей равно, по крайней мере, четырем и соединены они между собой пластинами, выполненными из магнитного или не магнитного материала.

Краткое описание чертежей

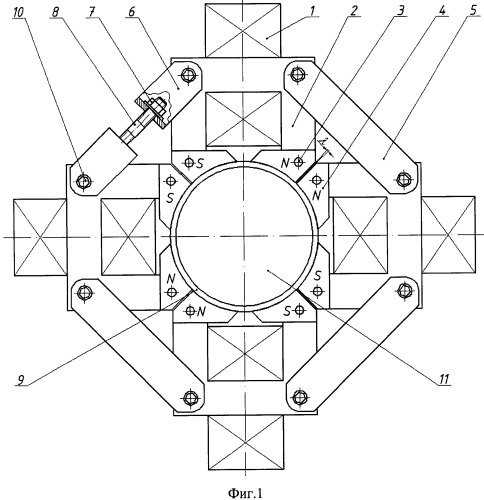

На фиг.1 дан модульный аппарат магнитной обработки вещества, общий вид.

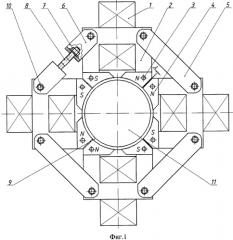

На фиг.2 дан полюс, общий вид, основные размеры.

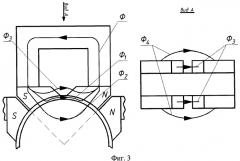

На фиг.3 показано распределение магнитных потоков по сечению модуля.

Осуществление изобретения

Модульный аппарат магнитной обработки вещества (фиг.1) состоит из идентичных модулей, по крайней мере четырех. Каждый модуль содержит намагничивающую катушку 1, которая надета на сборно-разборный магнитопровод 2, прикрепленные к нему, с помощью шарнирного соединения 3, полюса 4, выполненные из стали той же марки, что и магнитопровод 2, соединительных пластин 5, натяжного механизма, например, выполненного в виде двух скоб 6, гаек 7 и шпильки 8.

Каждый магнитопровод 2 содержит два полюса 4. Модули ориентированы так, что магнитные полюса соседних модулей имеют одинаковую полярность. Между одноименными полюсами соседних модулей может быть воздушный зазор λ.

Модули устанавливаются непосредственно на трубопровод 9, полностью обхватывая его, и фиксируются на нем при помощи соединительных пластин 5 и натяжного механизма. Вследствие того, что одноименные магнитные потоки взаимно отталкиваются, соединительные пластины 5 и элементы натяжного механизма могут быть выполнены как из магнитного материала, так и диамагнетика.

Каждый модуль, для удобства транспортировки и монтажа, сборно-разборный, отдельные его части скрепляются при помощи болтов 10.

Рабочая область 11, в которой непосредственно происходит воздействие магнитного поля на обрабатываемое вещество, занимает всю полость трубопровода 9.

Полюс (фиг.2, для удобства полюс показан без элементов крепления) представляет собой прямую призму, в основании которой лежит пятиугольник Sб, у которого одна из сторон - дуга 12, имеющая радиус Rп, равный внешнему радиусу трубопровода. Геометрия полюса определяется следующими основными плоскостями: фронтальной

Sфр; рабочей Sраб, боковой Sб; пяточной Sпт.

Фронтальная Sфр и рабочая Sраб плоскости образуют остроугольный скос. Угол между фронтальной плоскостью и осью абсцисс α может изменяться в пределах от 30° до 60°.

Между остроугольными скосами полюсов одного модуля имеется воздушный зазор длиной δ. Высота полюса hп определяется длиной вертикальной стороны пятиугольника 13. Длина бокового ребра lп полюса 4 больше толщины Тмп магнитопровода 2, поэтому основание призмы Sб выступает с каждой стороны магнитопровода на величину Δlп. Расстояние между пяточными плоскостями Snm полюсов соседних модулей составляет λ (фиг.1).

Модульный аппарат магнитной обработки вещества работает следующим образом.

При подаче тока на намагничивающую катушку 1 каждый модуль создает основной магнитный поток Ф (на фиг.3 все магнитные потоки представлены средними линиями), который разделяется на 4 составляющие: Ф1 - поток насыщения части трубопровода, Ф2 - рабочий поток (поток выпучивания), Ф3 - фронтальный поток рассеяния и Ф4 - боковой поток рассеяния, которые направлены от магнитного полюса S к магнитному полюсу N.

Магнитный поток Ф1 проходит по сектору стального сечения трубопровода 9, насыщая его.

Модули располагают так, что одноименные магнитные полюса - N и S соседних модулей находятся рядом (чередование магнитных полюсов по окружности -NS-SN-NS-SN-), в результате чего происходит взаимное отталкивание магнитных потоков и, как следствие, вытеснение магнитного потока Ф2 в рабочую область. Данный поток называется рабочим и воздействует на обрабатываемое вещество. Фронтальный Ф3 и боковой Ф4 потоки рассеяния являются паразитными и замыкаются по воздуху.

Наличие воздушного зазора δ, угол скоса α и значение высоты полюса hп позволяют оптимально перераспределить магнитные потоки: уменьшаются площади фронтальной и боковой поверхностей, увеличивается путь прохождения по воздуху магнитных потоков Ф3 и Ф4, в результате уменьшается их величина за счет роста магнитного сопротивления, тем самым позволяя достичь максимального значения магнитного потока Ф2 в рабочей области.

Увеличение длины полюса lп позволяет продлить время нахождения обрабатываемого вещества в магнитном поле.

Иногда форма сечения трубопровода отлична от идеальной окружности, поэтому полюс 4 может не плотно прилегать к внешней поверхности трубы. Величина магнитного потока Ф2 зависит от плотности прилегания полюса 4 к внешней поверхности трубопровода 9. Для увеличения площади контакта полюса 4 с трубопроводом 9 и уменьшения величины паразитного зазора между ними предусмотрено шарнирное соединение 3 полюсов 4 с магнитопроводом 2; натяжной механизм.

Геометрические размеры модуля зависят от внешнего диаметра трубопровода 9, на который рассчитан аппарат, прямо пропорционально.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- форма полюсов дает возможность достичь наибольших значений магнитного поля в зоне обработки;

- увеличение времени нахождения обрабатываемого вещества в магнитном поле;

- наличие натяжного механизма и шарнирного соединения позволяет увеличить плотность прилегания рабочей поверхности полюса к поверхности трубопровода, а также упрощает технологию монтажа аппарата на поверхность трубопровода;

- благодаря тому, что полюса соседних модулей не совмещены, сечение магнитопровода изменяется (уменьшается) мало, вследствие этого уменьшаются потери магнитного потока при переходе от магнитопровода к полюсу;

- улучшение массогабаритных характеристик.

Модульный аппарат магнитной обработки вещества, состоящий из идентичных модулей, каждый из которых содержит магнитопровод, намагничивающую катушку и полюса, при этом модули соединены пластинами и размещены на стальном трубопроводе, а полюса в местах касания с трубопроводом имеют выборки ферромагнитного материала, отличающийся тем, что в каждом модуле полюс соединен с магнитопроводом шарнирно, при этом полюс выполнен в виде прямой призмы, в основании которой лежит пятиугольник, одна из сторон которого выполнена в виде дуги, радиус которой равен внешнему радиусу трубопровода, длина бокового ребра призмы больше, чем толщина магнитопровода, при этом основание призмы выступает с каждой стороны магнитопровода на одинаковую величину, а разноименные полюса одного модуля и одноименные полюса соседних модулей расположены на расстоянии друг от друга, причем между магнитопроводами установлен натяжной механизм для увеличения плотности прилегания полюсов к поверхности трубопровода, при этом магнитопровод выполнен разборным, количество модулей равно, по крайней мере, четырем, и соединены они между собой пластинами, выполненными из магнитного или немагнитного материала.