Способ переработки отвального шлама

Иллюстрации

Показать всеИзобретение относится к области гидрометаллургии, в частности к гидрохимическим способам переработки отвального шлама, получаемого при переработке ванадийсодержащих шлаков. Отвальный шлам выщелачивают оборотной концентрированной соляной кислотой при температуре кипения солянокислой пульпы, равной 103-109°С, с образованием газообразной смеси паров воды и хлористого водорода и получением солянокислого раствора, содержащего титан, ванадий, железо, хром, марганец, и кека. Полученный кек промывают и сушат с получением товарного продукта в виде концентрата оксида кремния. Из полученного солянокислого раствора селективно выделяют осаждением в три стадии соединения металлов: гидроксид титана, гидратированный пентаоксид ванадия, смесь оксидов железа и хрома и основной карбонат марганца. Образовавшуюся на каждой стадии выделения соединений металлов парогазовую смесь воды и хлористого водорода конденсируют с получением оборотной соляной кислоты. Ее используют для промывки осадков соединений металлов и выщелачивание исходного шлама. Техническим результатом является селективное и безотходное выделение из шлама соединений титана, ванадия, железа, хрома и марганца с получением товарных продуктов в виде концентратов диоксида титана, пентаоксида ванадия, смеси оксидов железа и хрома и оксида марганца, осуществляемое по замкнутой технологической схеме. 1 ил., 3 табл.

Реферат

Изобретение относится к области гидрометаллургии, в частности к гидрохимической переработке отвальных шламов, полученных при переработке металлургических ванадийсодержащих шлаков, и может быть использовано для комплексного извлечения соединений металлов с получением их товарных продуктов - концентратов оксидов металлов на ванадийперерабатывающих заводах.

Существующие технологии переработки ванадийсодержащих шлаков, включающие окислительный обжиг с последующим водным, кислотным или щелочным выщелачиванием, фильтрацией с образованием раствора, идущего на дальнейшую переработку с целью доизвлечения ванадия и марганца, и отвального шлама, содержащего соединения титана, ванадия, железа, хрома и марганца, не предусматривают вопрос их извлечения из отвальных шламов и получения их концентратов как товарных продуктов.

Известен способ переработки ванадийсодержащих конвертерных шлаков, включающий окислительный обжиг, с последующим кислотным выщелачиванием огарка, с получением кека (шлама). Затем кек (шлам) выщелачивают водным раствором аммиака для доизвлечения ванадия и фильтруют с получением твердого отвального кека и раствора, после чего раствор охлаждают с выделением ванадата аммония в виде осадка, который затем фильтруют и прокаливают с получением пятиокиси ванадия с содержанием 96% V2O5, а фильтрат возвращают на стадию выщелачивания кека (шлама) (см. патент РФ на изобретение №2157420, 7 МПК С22В 34/22, С22В 3/06, приоритет от 30.12.1999 г., опубликовано 10.10.2000 г. «Способ переработки ванадийсодержащих конвертерных шлаков»).

Недостатком данного способа переработки ванадийсодержащих конвертерных шлаков, в ходе которого образуется кек (шлам), который подвергается дальнейшей переработке, является то, что из всех соединений, содержащихся в кеке (шламе), извлекают только соединения ванадия.

Кроме того, данный способ хоть и обеспечивает экологическую безопасность за счет исключения образования технологической «сливной воды», но не решает проблему исключения образования твердых отвальных продуктов.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является способ переработки ванадийсодержащих шлаков, включающий окислительный обжиг и последующее выщелачивание огарка водным раствором соды с получением твердого остатка (шлама) и раствора. Далее твердый остаток (шлам) выщелачивают водным раствором серной кислоты при достижении рН раствора не более 1,95 с получением марганецсодержащего раствора, который подвергают двухстадийной очистке от примесей путем осаждения известковым раствором. В результате на первой стадии очистки, которую осуществляют при рН, равном 1,90-1,95, получают химически чистый продукт CaSO4 - гипс, а на второй стадии очистки при конечном рН, равном 7,0, - осадок, содержащий ванадий, примеси железа, кремния, алюминия, титана, хрома и других металлов, и раствор, содержащий марганец. Осадок направляют на стадию содового выщелачивания для доизвлечения ванадия и получения готового продукта в виде ванадатов натрия, а раствор, содержащий марганец, - на переработку известными методами с получением товарного диоксида марганца (см. патент РФ на изобретение №2263722, 7 МПК С22В 34/22, С22В 3/04, приоритет от 25.05.2004 г., опубликовано 10.11.2005 г. «Способ переработки ванадийсодержащих шлаков»).

Недостатком известного способа является отсутствие возможности селективного извлечения в виде готовых продуктов, содержащихся в твердом остатке (шламе) соединений железа, кремния, алюминия, титана, хрома и других металлов, переведенных вместе с доизвлекаемым ванадием в осадок на второй стадии очистки, и получение в результате переработки твердого остатка (шлама) только одного готового продукта в виде ванадатов натрия и только одного товарного продукта - диоксида марганца.

Техническим результатом заявляемого изобретения является возможность селективного и безотходного выделения из отвального шлама, получаемого в процессе переработки ванадийсодержащих шлаков, соединений титана, ванадия, железа, хрома и марганца с получением товарных продуктов в виде концентратов диоксида титана, пентаоксида ванадия, смеси оксидов железа и хрома и оксида марганца, и создания замкнутой технологической схемы по газообразной и жидкой фазе.

Заявляемый технический результат достигается тем, что в способе переработки отвального шлама, получаемого в процессе переработки ванадийсодержащих шлаков путем окислительного обжига и выщелачивания огарка, согласно изобретению, отвальный шлам выщелачивают оборотной концентрированной соляной кислотой при температуре кипения солянокислой пульпы, равной 103-109°С, с образованием парогазовой смеси воды и хлористого водорода и получением солянокислого раствора титана, ванадия, железа, хрома, марганца и кека, который затем промывают оборотной соляной кислотой, из полученного солянокислого раствора селективно выделяют гидроксид титана, гидратированный пентаоксид ванадия, смесь оксидов железа и хрома и основной карбонат марганца, причем выделение указанных соединений металлов осуществляют в три стадии, где на первой стадии нагревают солянокислый раствор титана, ванадия, железа, хрома и марганца до температуры кипения, равной 120-125°С, с образованием парогазовой смеси воды и хлористого водорода, после чего в указанный раствор добавляют воду, нагретую до температуры кипения, с выпадением в осадок гидроксида титана, который затем подвергают промывке и прокаливанию с получением товарного продукта в виде концентрата диоксида титана, на второй стадии оставшийся солянокислый раствор ванадия, железа, хрома и марганца нагревают до температуры кипения, равной 155-165°С, с образованием парогазовой смеси воды и хлористого водорода, после чего в указанный раствор добавляют воду, нагретую до температуры кипения, с выпадением в осадок гидратированного пентаоксида ванадия, который затем подвергают промывке и прокаливанию с получением товарного продукта в виде концентрата пентаоксида ванадия, на третьей стадии оставшийся солянокислый раствор железа, хрома и марганца подвергают распылительному обжигу при температуре 350-400°С с получением парогазовой смеси воды и хлористого водорода и твердых нерастворимых оксидов железа и хрома и твердого растворимого хлорида марганца, указанные твердые нерастворимые оксиды железа и хрома и твердый растворимый хлорид марганца подвергают водному выщелачиванию с образованием водного раствора хлорида марганца, после чего оставшуюся нерастворимую влажную смесь оксидов железа и хрома подвергают промывке и сушке с получением товарного продукта в виде концентрата смеси оксидов железа и хрома, а водный раствор хлорида марганца соединяют с насыщенным водным раствором соды, нагретым до температуры, равной 90-95°С, доводя рН раствора до величины, равной 7,5-8,0, с выпадением в осадок основного карбоната марганца, который промывают и прокаливают с получением товарного продукта в виде концентрата оксида марганца, причем полученный после фильтрации основного карбоната марганца слабощелочной разбавленный раствор хлорида натрия направляют на приготовление насыщенного водного раствора соды, а парогазовую смесь воды и хлористого водорода, образующуюся при выщелачивании отвального шлама, конденсируют с получением оборотной соляной кислоты, причем указанный конденсат вновь направляют на выщелачивание отвального шлама, парогазовую смесь воды и хлористого водорода, образующуюся на первой стадии процесса, конденсируют с получением оборотной соляной кислоты, причем указанный конденсат направляют на промывку полученного после выщелачивания отвального шлама кека, из которого после сушки получают товарный продукт в виде концентрата оксида кремния, а парогазовую смесь воды и хлористого водорода, образующуюся на второй стадии процесса, конденсируют с получением оборотной соляной кислоты, причем указанный конденсат направляют на промывку осадков гидроксида титана, получаемого на первой стадии и гидратированного пентаоксида ванадия, получаемого на второй стадии, а парогазовую смесь воды и хлористого водорода, образующуюся на третьей стадии процесса, конденсируют с получением оборотной концентрированной соляной кислоты, причем указанный конденсат направляют на выщелачивание отвального шлама.

Выщелачивание отвального шлама, полученного в процессе переработки ванадийсодержащих шлаков, оборотной концентрированной соляной кислотой при температуре кипения солянокислой пульпы, равной 103-109°С, и постоянном перемешивании, позволяет перевести в солянокислый раствор соединения титана, ванадия, железа, хрома и марганца за счет прохождения следующих химических реакций:

описанных в следующих источниках информации:

1) Под ред. К.А. Большакова. Химия и технология редких и рассеянных элементов. ч.2, М.: Высшая школа, 1976, с.228.

2) Под ред. чл.-корр. АН СССР А.В. Новоселовой. Курс неорганической химии, т.2/Г, Реми; М.: Мир, 1966, с.114, 234.

Парогазовая смесь воды и хлористого водорода, образующаяся при выщелачивании отвального шлама и направляемая вновь на выщелачивание после конденсации, образует замкнутую технологическую схему по газообразной фазе на стадии выщелачивания.

Использование концентрированной соляной кислоты с концентрацией 25-34%-ной по НСl соляной кислоты на этапе выщелачивания отвального шлама при температуре кипения солянокислой пульпы, равной 103-109°С, не только создает благоприятные условия для перехода в солянокислый раствор соединений титана, ванадия, железа, хрома и марганца за счет протекания вышеуказанных химических реакций, но и позволяет сохранить в кеке соединения кремния и алюминия, не переводя их в солянокислый раствор титана, ванадия, железа, хрома и марганца, что исключает загрязнение раствора и способствует эффективному выделению соединений гидроксида титана, гидратированного пентаоксида ванадия, смеси оксидов железа и хрома и основного карбоната марганца с последующим получением товарных продуктов: концентрата диоксида титана, концентрата пентаоксида ванадия, концентрата смеси оксидов железа и хрома и концентрата оксида марганца.

При этом количество извлеченных соединений кремния и алюминия в солянокислый раствор не превышает 1% по кремнию Si и 5,2% по алюминию Аl, что подтверждает сохранение в кеке основного количества соединений кремния и алюминия.

Извлечение целевых соединений при этом составляет: по Ti - 72%; по V - 96%; по Fe - 89%; по Cr - 95%; по Мn - 98%.

Переведенные в солянокислый раствор соединения титана, ванадия, железа, хрома и марганца позволяют осуществить их последовательное и селективное выделение в три стадии с получением на каждой стадии товарного продукта в виде твердой фазы.

При этом образующаяся на каждой стадии газообразная фаза (в виде парогазовой смеси воды и хлористого водорода, подвергнутая конденсации), также как и солянокислый раствор (из которого последовательно и селективно выделяют соединения титана, ванадия, железа, хрома и марганца), раствор оборотной соляной кислоты различной концентрации (используемый для промывки кека, осадка гидроксида титана, осадка пентаоксида ванадия и выщелачивания отвального шлама) и слабощелочной разбавленный раствор хлорида натрия (направляемый на приготовление насыщенного раствора соды) образуют замкнутый технологический процесс по жидкой фазе.

Сохранение в кеке основного количества соединений кремния и алюминия, содержащихся в отвальном шламе, благодаря выщелачиванию отвального шлама оборотной концентрированной соляной кислотой при температуре кипения солянокислой пульпы, равной 103-109°С, позволяет получить еще один готовый товарный продукт в виде концентрата оксида кремния с содержанием оксида кремния SiO2 в концентрате не менее 60%, что образует безотходную технологическую схему также и по твердой фазе.

Нагревание на первой стадии солянокислого раствора титана, ванадия, железа, хрома и марганца до температуры кипения, равной 120-125°С, с добавлением в указанный раствор воды, нагретой до температуры кипения, позволяет осуществить реакцию термогидролиза с образованием твердой фазы (осадка) - гидроксида титана за счет прохождения следующей химической реакции, возможность протекания которой подтверждена экспериментально:

Парогазовая смесь воды и хлористого водорода, образующаяся на первой стадии и направляемая на промывку кека после конденсации, образует замкнутую технологическую схему по газообразной фазе на первой стадии технологического процесса.

Гидроксид титана (осадок), получаемый на первой стадии и представляющий собой после промывки конденсатом (оборотной соляной кислотой) и прокаливания товарный продукт в виде концентрата диоксида титана с содержанием в концентрате TiO2 не менее 92%, обеспечивает безотходную технологическую схему по твердой фазе на первой стадии технологического процесса.

Извлечение соединений титана из солянокислого раствора титана, ванадия, железа, хрома и марганца в концентрат диоксида титана составляет около 99%, что подтверждает почти полное осаждение соединений титана из солянокислого раствора и возможность селективного выделения из отвального шлама соединений титана с получением товарного продукта в виде концентрата диоксида титана.

Нагревание на второй стадии солянокислого раствора ванадия, железа, хрома и марганца до температуры кипения, равной 155-165°С, с добавлением в указанный раствор воды, нагретой до температуры кипения, позволяет осуществить реакцию термогидролиза с образованием твердой фазы (осадка) - гидратированного пентаоксида ванадия, за счет протекания следующей химической реакции, описанной в источнике: Под ред. К.А. Большакова. Химия и технология редких и рассеянных элементов. ч.3, М.: Высшая школа, 1976, с.8:

Парогазовая смесь воды и хлористого водорода, образующаяся на второй стадии и направляемая на промывку осадков гидроксида титана, получаемого на первой стадии, и гидратированного пентаоксида ванадия, получаемого на второй стадии, образует замкнутую технологическую схему по газообразной фазе на второй стадии технологического процесса.

Гидратированный пентаоксид ванадия (осадок), образующийся на второй стадии, и представляющий собой после промывки конденсатом (оборотной соляной кислотой) и прокаливания товарный продукт в виде концентрата пентаоксида ванадия с содержанием в концентрате V2O5 не менее 72%, обеспечивает безотходную технологическую схему по твердой фазе на второй стадии технологического процесса.

Извлечение соединений ванадия из солянокислого раствора ванадия, железа, хрома и марганца в концентрат пентаоксида ванадия составляет более 72%, что подтверждает осаждение основного количество соединений титана из солянокислого раствора и возможность селективного выделения из отвального шлама соединений ванадия с получением товарного продукта в виде концентрата пентаоксида ванадия.

Оставшийся солянокислый раствор железа, хрома и марганца на третьей стадии подвергают распылительному обжигу при температуре 350-400°С с образованием твердой фазы - твердых нерастворимых оксидов железа и хрома, твердого растворимого хлорида марганца за счет протекания следующих термохимических реакций, возможность протекания которых подтверждена термодинамическим расчетом термического разложения солянокислых водных растворов с реальным соотношением Fe; Mn; Сr с помощью программы Outokumpu HSC Chemistry (см., Http://www.outokumpu.com/hsc), описанных, например, в источнике информации «Библиотека химических реакций (неорганика)» в виде обратных реакций (см. Http://veronium.narod.ru/NeoOrganica):

Парогазовая смесь воды и хлористого водорода, образующаяся на третьей стадии и направляемая на выщелачивание отвального шлама, образует замкнутую технологическую схему по газообразной фазе на третьей стадии технологического процесса.

При этом парогазовая смесь воды и хлористого водорода, образующаяся на второй стадии, при необходимости, может быть также направлена и для прохождения процесса конденсации парогазовой смеси воды и хлористого водорода, образующихся при распылительном обжиге на третьей стадии для более полного улавливания и конденсации этой парогазовой смеси на третьей стадии технологического процесса.

Твердые нерастворимые оксиды железа и хрома и твердый растворимый хлорид марганца, подвергшиеся водному выщелачиванию с образованием водного раствора хлорида марганца и твердой фазы (осадка) - нерастворимой смеси оксидов железа и хрома и представляющей собой после промывки водой и сушки готовый товарный продукт - концентрат смеси оксидов железа и хрома, обеспечивают безотходную технологическую схему по твердой фазе на третьей стадии технологического процесса.

Содержание в концентрате смеси оксида железа Fе2О3 составляет не менее 75%, а оксида хрома Сr2О3 - не менее 7%, что подтверждает перевод основного количество соединений железа и хрома в твердый нерастворимый осадок.

При этом содержание соединения марганца в этом твердом нерастворимом осадке составляет не более 0,05%, что подтверждает переход основного количества растворимого хлорида марганца в водный раствор.

Водный раствор хлорида марганца соединяется с насыщенным водным раствором соды, нагретым до температуры, равной 90-95°С, доводя рН раствора до величины, равной 7,5-8,0, с образованием твердой фазы (осадка) - основного карбоната марганца за счет прохождения химической реакции, описанной в источнике: под ред. чл.-корр. АН СССР А.В.Новоселовой. Курс неорганической химии, т.2/Г, Реми; М.: «Мир», 1966, с.238:

Осадок основного карбоната марганца, образующийся на третьей стадии и представляющий собой после промывки и прокаливания товарный продукт в виде концентрата оксида марганца с содержанием в концентрате МnО не менее 75%, также обеспечивает безотходную технологическую схему по твердой фазе на третьей стадии технологического процесса.

Извлечение соединения марганца из водного раствора хлорида марганца в концентрат оксида марганца составляет более 75%, что подтверждает осаждение основного количество соединения марганца из солянокислого раствора и возможность селективного выделения из отвального шлама соединения марганца с получением товарного продукта в виде концентрата оксида марганца.

Слабощелочной разбавленный раствор хлорида натрия, полученный после фильтрации основного карбоната марганца и направляемый на приготовление насыщенного водного раствора соды, который, в свою очередь, соединяется с водный раствором хлорида марганца для осаждения основного карбоната марганца, образует безотходную технологическую схему и по жидкой фазе.

В процессе переработки отвального шлама заявляемым способом получают твердые, жидкие и газообразные фазы.

Твердые фазы - это соединения в виде осадков, из которых получают товарные продукты в виде концентратов оксида кремния, диоксида титана, пентаоксида ванадия, смеси оксидов железа и хрома, оксида марганца.

Жидкие фазы - это оборотные растворы различной концентрации соляной кислоты, используемые для выщелачивания, промывки твердой фазы, которые возвращают с различных этапов технологического процесса путем конденсации парогазовой смеси воды и хлористого водорода.

В состав жидкой фазы входит также и слабощелочной разбавленный раствор хлорида натрия, возвращаемый в технологический процесс после приготовления насыщенного раствора соды.

Таким образом, использование заявляемого способа переработки отвального шлама, получаемого в процессе переработки ванадийсодержащих шлаков, позволяет обеспечить селективное и безотходное выделение соединений титана, ванадия, железа, хрома и марганца с получением товарных продуктов в виде концентратов диоксида титана, пентаоксида ванадия, смеси оксидов железа и хрома и оксида марганца, осуществляемое по замкнутой технологической схеме.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следует из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждается примером конкретного выполнения, изложенное в разделе «Сведения, подтверждающие возможность осуществления изобретения».

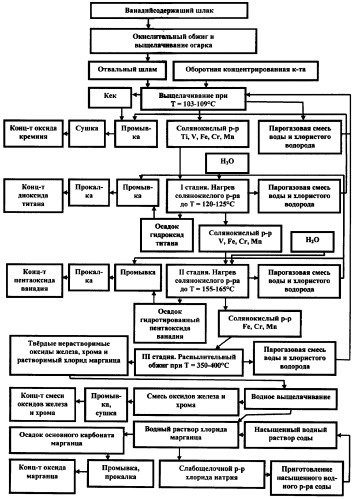

На чертеже представлена принципиальная технологическая схема заявляемого способа переработки отвального шлама.

Осуществлялась переработка отвального шлама по заявляемому способу, для чего был использован отвальный шлам, полученный при переработке ванадийсодержащих шлаков на Чусовском металлургическом заводе, следующего состава, мас.%: Fе2O3 - 42,9; МnО - 9; V2О5 - 7,4; TiO2 - 9,8; Сr2О3 - 5,2; Аl2О3 - 2,6; SiO2 - 17,4, остальное - соединения Са, Na и Mg - 5,7.

Отвальный шлам массой 100 г, растертый вручную до однородного порошка, выщелачивают 500 мл оборотной 25-34%-ной по НСl соляной кислотой, преимущественно, оборотной 30%-ной по НСl соляной кислотой, в реакторе с крышкой, электромеханической мешалкой и «обратным» холодильником (теплообменником) при интенсивном перемешивании и кипении пульпы при температуре 103-109°С, в течение 90-120 минут, преимущественно, в течение 90 минут, с получением кека и солянокислого раствора титана, ванадия, железа, хрома и марганца (см. химические реакции 1-8).

Парогазовую смесь воды и хлористого водорода, образующуюся при выщелачивании отвального шлама, конденсируют в «обратном» холодильнике, после чего конденсат поступает вновь на выщелачивание отвального шлама.

По окончании выщелачивания отвального шлама содержимое реактора охлаждают до 50-70°С, преимущественно, до 60°С, фильтруют на лабораторном нутч-фильтре с получением кека и фильтрата (солянокислого раствора титана, ванадия, железа, хрома и марганца).

Кек промывают на фильтре оборотной 10-15%-ной по НСl соляной кислотой, преимущественно, оборотной 14%-ной по НСl соляной кислотой, при соотношении Т:Ж, равном 1:3 (по объему).

Промывную жидкость объединяют с фильтратом, при этом объем солянокислого раствора титана, ванадия, железа, хрома и марганца составляет 600 мл.

Извлечение элементов из отвального шлама в солянокислый раствор составляет, мас.%: Fe - 89,8; Mn - 98,0; V - 96,2; Ti - 72; Cr - 95; Al - 5,2; Si - менее 1.

Содержание элементов в солянокислом растворе составляет, г/л: Fe - 50,0; Mn - 14,0; V - 7,4; Ti - 5,2; Cr - 7,2; Al - 0,4; Si - 0,001.

Кек сушат при температуре 110-115°С, преимущественно, при температуре 115°С, до рН, равного 6,5-7,0, преимущественно, до рН, равного 6,8, с получением готового товарного продукта - концентрата оксида кремния массой, равной 40 г.

Концентрат оксида кремния может быть использован в строительстве и, в частности, для изготовления пропантов, предназначенных для интенсификации добычи нефти способом гидравлического разрыва пласта (ГРП).

Полученный концентрат оксида кремния имеет следующий элементный состав, мас.%: Si - 34,0; Fe - 6,3; Al - 4,4; Ti - 3,2; Mn - 1,0; Cr - 1,0; V - 0,51.

Далее из солянокислого раствора титана, ванадия, железа, хрома и марганца селективно выделяют гидроксид титана, гидратированный пентаоксид ванадия, смесь оксидов железа и хрома, основной карбонат марганца в три стадии.

На первой стадии солянокислый раствор титана, ванадия, железа, хрома и марганца объемом 600 мл нагревают при перемешивании в кварцевом стакане с включенной электромеханической мешалкой и «нисходящим» холодильником (теплообменником) до температуры кипения, равной 120-125°С, преимущественно, до температуры 123°С.

Образующуюся при этом парогазовую смесь воды и хлористого водорода конденсируют в нисходящем холодильнике и полученный конденсат - оборотную 13-15%-ную по НСl соляную кислоту, преимущественно, оборотную 14%-ную по НСl соляную кислоту, используют на промывке кека, которая, при необходимости, может быть также направлена и для процесса барботирования парогазовой смеси воды и хлористого водорода, образующейся при распылительном обжиге на третьей стадии для более полного улавливания и конденсации парогазовой смеси на третьей стадии.

В кипящий солянокислый раствор добавляют воду, нагретую до температуры кипения в соотношении вода:кубовый остаток (солянокислый раствор), равный 2:1 (по объему), что обеспечивает проведение реакции термогидролиза с образованием твердой фазы (осадка) гидроксида титана (см. химическую реакцию 9).

Полученную солянокислую пульпу охлаждают до температуры 50-70°С, преимущественно, до температуры 70°С, фильтруют с получением осадка гидроксида титана и фильтрата (солянокислого раствора ванадия, железа, хрома и марганца).

Осадок гидроксида титана на фильтре промывают подкисленной водой с рН, равным 0,45-0,55, преимущественно, с рН, равным 0,55, при соотношении Т:Ж, равным 1:3 (по объему), приготовленной из оборотной 3,5-5,5%-ной по НСl соляной кислоты, преимущественно, оборотной 4,0%-ной по НСl соляной кислоты, представляющей собой конденсат, полученный при нагревании солянокислого раствора на второй стадии.

Промывную жидкость объединяют с фильтратом, получая 350 мл солянокислого раствора ванадия, железа, хрома и марганца с рН, равным (-0,6)-(-0,8), преимущественно, с рН, равным (-0,7).

Содержание элементов в солянокислом растворе составляет, г/л: Fe - 75,5; Mn - 18,3; V - 8,0; Ti - 0,03; Cr - 9,4; Al - 0,06.

Осадок гидроксида титана прокаливают при температуре 590-610°С, преимущественно, при температуре 600°С, в течение 30 минут, затем охлаждают до температуры 17-23°С, преимущественно, до температуры 20°С, и получают товарный продукт - концентрат диоксида титана массой 4,8 г.

Степень извлечения титана Ti из солянокислого раствора в концентрат диоксида титана TiO2 в зависимости от температуры нагрева солянокислого раствора на первой стадии процесса представлена в Таблице 1.

| Таблица 1 | |||

| № п/п | Температура нагрева солянокислого раствора на первой стадии процесса, °С | Извлечение титана Ti из солянокислого раствора в концентрат диоксида титана TiO2, % | Содержание диоксида титана TiO2 в концентрате (товарном продукте), мас.% |

| 1 | 120 | 99,3 | 94,3 |

| 2 | 123 | 99,1 | 94,7 |

| 3 | 125 | 99,6 | 94,0 |

Представленные результаты подтверждают получение качественного титанового концентрата, который соответствует требованиям Технических условий ТУ У-14-10-016-98 «Рутиловый концентрат», согласно которым содержание диоксида титана в концентрате должно быть не менее 94% (TiO2 ≥94 мас.%) (см. Таблицу 1).

На второй стадии солянокислый раствор ванадия, железа, хрома и марганца, объемом 350 мл, нагревают при перемешивании в кварцевом стакане с включенной электромеханической мешалкой и «нисходящим» холодильником (теплообменником) до температуры кипения, равной 155-165°С, преимущественно, до температуры 160°С.

Образующуюся при этом парогазовую смесь воды и хлористого водорода конденсируют в нисходящем холодильнике и полученный конденсат - оборотную 3,5-5,5%-ную по НСl соляную кислоту, преимущественно, оборотную 4%-ную по НСl соляную кислоту, используют на промывке осадков гидроксида титана, получаемого на первой стадии, и гидратированного пентаоксида ванадия, получаемого на второй стадии.

При необходимости, полученный конденсат - оборотная по НСl соляная кислота - может быть также направлена и для процесса барботирования парогазовой смеси воды и хлористого водорода, образующейся при распылительном обжиге на третьей стадии для более полного улавливания и конденсации парогазовой смеси на третьей стадии.

В кипящий солянокислый раствор добавляют воду, нагретую до температуры кипения, в соотношении: вода:кубовый остаток (солянокислый раствор), равный 3:1 (по объему), что обеспечивает проведение реакции термогидролиза с образованием твердой фазы (осадка) гидратированного пентаоксида ванадия (см. химическую реакцию 10).

Полученную солянокислую пульпу охлаждают до температуры 17-23°С, преимущественно, до температуры 21°С, фильтруют с получением осадка гидратированного пентаоксида ванадия и фильтрата - солянокислого раствора железа, хрома и марганца.

Осадок гидратированного пентаоксида ванадия промывают на фильтре подкисленной водой с рН, равным 1,45-1,55, преимущественно, с рН, равным 1,50, при соотношении Т:Ж, равном 1:3 (по объему), приготовленной из оборотной 3,5-5,5%-ной по НСl соляной кислотой, преимущественно, из оборотной 4%-ной по НСl соляной кислотой - конденсата, полученного на второй стадии.

Промывную жидкость объединяют с фильтратом, получая 350 мл солянокислого раствора железа, хрома и марганца с рН, равным (-0,15)- (-0,25), преимущественно, с рН, равным (-0,20).

Содержание элементов в солянокислом растворе составляет, г/л:

Fe - 128,9; Mn - 30,2; Cr - 12,5; V - 0,2.

Осадок гидратированного пентаоксида ванадия прокаливают при температуре 540-560°С, преимущественно, при температуре 550°С, в течение 30 минут, затем охлаждают до температуры 17-23°С, преимущественно, до температуры 23°С, и получают товарный продукт - концентрат пентаоксида ванадия массой 4,2 г.

Степень извлечения ванадия V из солянокислого раствора в концентрат пентаоксида ванадия V2О5 в зависимости от температуры нагрева солянокислого раствора на второй стадии процесса представлена в Таблице 2.

| Таблица 2 | |||

| № п/п | Температура нагрева солянокислого раствора на второй стадии процесса, °С | Извлечение ванадия V из солянокислого раствора в концентрат пентаоксида ванадия V2O5, % | Содержание пентаоксида ванадия V2O5 в концентрате (товарном продукте), мас.% |

| 1 | 155 | 84,8 | 73,3 |

| 2 | 160 | 86,2 | 75,3 |

| 3 | 165 | 85.3 | 72,3 |

Представленные результаты подтверждают получение качественного ванадиевого концентрата, который соответствует требованиям Стандарта предприятия СТП 115-26-2004 «Пентаоксид ванадия, марка 2», согласно которым содержание пентаоксида ванадия в концентрате должно быть не менее 72% (V2O5 ≥72 мас.%) (см. Таблицу 2).

На третьей стадии солянокислый раствор железа, хрома и марганца объемом 350 мл подвергают распылительному обжигу на лабораторной установке, состоящей из кварцевого реактора, «обратного» холодильника (теплообменника) и колбы из термостойкого стекла для конденсата. Солянокислый раствор железа, хрома и марганца подают с помощью сжатого воздуха через распылительную форсунку в виде диспергированного потока в пламя газовой горелки, температура в зоне обжига которой составляет 350-400°С, преимущественно, 380°С, с образованием твердой фазы - твердых нерастворимых оксидов железа, хрома, твердого растворимого хлорида марганца МnСl и смеси паров воды и хлористого водорода (см. термохимические реакции 11-13).

Образующуюся парогазовую смесь воды и хлористого водорода барботируют через оборотную 10-11%-ную по НСl соляную кислоту, преимущественно, через оборотную 11%-ную по НСl соляную кислоту, полученную при смешивании оборотных соляных кислот с оборотной 13-15%-ной по НСl соляной кислотой, преимущественно, оборотной 14% по НСl соляной кислотой, полученной на первой стадии процесса, а также с оборотной 3,5-5,5%-ной по НСl соляной кислотой, преимущественно, оборотной 4%-ной по НСl соляной кислотой, полученной на второй стадий процесса.

В результате образуется оборотная 25-34%-ная по НСl соляная кислота, преимущественно, оборотная 30%-ная по НСl соляная кислота, которую направляют на выщелачивание отвального шлама.

Твердую порошкообразную фазу твердых нерастворимых оксидов железа, хрома, твердого растворимого хлорида марганца подвергают водному выщелачиванию с перемешиванием в реакторе с крышкой, электромеханической мешалкой и «обратным» холодильником (теплообменником) в соотношении Т:Ж, равном 1:5 (по объему), при температуре 85-95°С, преимущественно, при температуре 95°С, в течение 30 минут, доводят рН до величины, равной 6,7-7,3, преимущественно, 6,7, с образованием твердой фазы - смеси оксидов железа и хрома.

Степень извлечения марганца Мn из солянокислого раствора железа, хрома и марганца в водный раствор хлорида марганца MnCl; в зависимости от температуры распылительного обжига солянокислого раствора на третьей стадии процесса представлена в Таблице 3.

| Таблица 3 | |||

| № п/п | Температура распылительного обжига солянокислого раствора железа, хрома и марганца на третьей стадии процесса, °С | Извлечение марганца Мn из солянокислого раствора железа, хрома и марганца в водный раствор хлорида марганца МnСl2, % | Содержание оксида марганца МnО в концентрате (в товарном продукте), мас.% |

| 1 | 350 | 85,9 | 75 |

| 2 | 380 | 85,0 | 75 |

| 3 | 400 | 82,7 | 75 |

Представленные результаты подтверждают переход основного количества марганца Мn из солянокислого раствора железа, хрома и марганца в водный раствор хлорида марганца МnСl2 в виде твердого растворимого хлорида марганца.

Солянокислую пульпу охлаждают до температуры 50-70°С, преимущественно, до температуры 60°С, затем фильтруют с получением осадка в виде смеси оксидов железа и хрома и фильтрата (водного раствора хлорида марганца).

Осадок в виде смеси оксидов железа и хрома промывают на фильтре водой при соотношении Т:Ж, равном 1:3 (по объему).

Промывную жидкость используют для выщелачивания твердой фазы - твердых нерастворимых оксидов железа, хрома и твердого растворимого хлорида марганца.

Смесь оксидов железа и хрома сушат при температуре 110-120°С, преимущественно, при температуре 120°С, с получением готового товарного продукта - концентрата смеси оксидов железа и хрома, который может быть использован, в частности, в черной металлургии для получения сплавов.

Полученный фильтрат - водный раствор хлорида марганца - с объемом 550 мл имеет рН, равный 6,7-7,3, преимущественно, рН, равный 6,7.

Содержание элементов в водном растворе хлорида марганца МnСl составляет, г/л: Мn - 20; Fe<0,001; Cr<0,001.

Водный раствор хлорида марганца с рН, равным 6,7-7,3, преимущественно, с рН, равным 6,7, заливают с перемешиванием в реакторе с электромеханической мешалкой и «обратным» холодильником (теплообменником), нагревают до температуры, равной 90-95°С, преимущественно, до температуры, равной 90°С, затем добавляют в реактор насыщенный водный раствор соды, нагретый до температуры, равной 90-95°С, преимущественно, до температуры, равной 90°С, до рН, равного 7,5-8,0, преимущественно, до рН, равного 8,0, с образованием твердой фазы - основного карбоната марганца (см. химическую реакцию 14).

Полученную пульпу перемешивают в реакторе, в течение 15 мин, корректируя рН в пределах 7,5-8,0 насыщенным водным раствором соды. Затем пульпу охлаждают до температуры 17-23°С, преимущественно, до температуры 20°С, фильтруют с получением осадка основного карбоната марганца и фильтрата (слабощелочного разбавленного раствора хлорида натрия).

Осадок основного карбоната марганца промывают на фильтре водой в соотношении Т:Ж, равном 1:3 (по объему), прокаливают при температуре 490-510°С, преимущественно, при температуре 490°С, в течение 60 минут и получают товарный продукт - концентрат оксида марганца массой 18 г.

Промывную жидкость объединяют с фильтратом.