Компактный модуль обслуживания, предназначенный для применения на заводах по производству алюминия электролизом

Иллюстрации

Показать всеИзобретение относится к модулю обслуживания электролизера для получения алюминия на заводах по его производству электролизом в расплавленных солях. Модуль обслуживания содержит раму, закрепленную на тележке, и поворотное устройство, установленное на раме с возможностью поворота вокруг вертикальной оси и оборудованное комплектом инструментов - пробойником, грейферным ковшом, анодным захватом и бункером с выдвижным желобом и кабиной, содержащей средства управления, предназначенные для осуществления маневров модуля и инструментов, и пост управления. Две плоскости, перпендикулярные друг другу и плоскости поворотного устройства и пересекающиеся по оси, являются системой отсчета. Грейферный ковш и анодный захват находятся со стороны, противоположной посту управления по отношению к одной плоскости, а пробойник и выдвижной желоб расположены между постом управления и рядом, образованным грейферным ковшом и анодным захватом. Описаны также обслуживающая машина, обслуживающий агрегат, содержащие упомянутый модуль обслуживания, и способ замены анода электролизера. Обеспечивается упрощение конструкции модуля и его компактность, упрощение обслуживания, уменьшение подходов к электролизеру. 5 н. и 15 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается производства алюминия электролизом в расплавленных солях согласно способу Холла-Эру. В частности, оно касается модулей обслуживания, используемых на заводах по производству алюминия.

Уровень техники

В промышленных масштабах алюминий производят электролизом в расплавленных солях в электролизерах согласно хорошо известному способу Холла-Эру. Заводы содержат большое число электролизеров, расположенных в линию в зданиях, называемых электролизными корпусами или цехами и последовательно соединенных электрически при помощи соединительных проводников таким образом, чтобы оптимально использовать занимаемую заводами площадь. Как правило, электролизеры располагают таким образом, чтобы они образовали два или несколько параллельных рядов (электролизных серий), которые электрически соединены между собой при помощи концевых проводников.

Во время функционирования на заводах по электролизу часто возникает потребность во вмешательствах в работу электролизеров, среди которых фигурируют, в частности, замена отработанных анодов новыми анодами, отбор жидкого металла из электролизеров и отборы или добавления электролита. Для осуществления таких вмешательств (операций обслуживания) наиболее современные заводы оборудованы одним или несколькими обслуживающими агрегатами, содержащими подвижный мостовой кран, который может перемещаться над электролизерами и вдоль серии электролизеров, и одну или несколько обслуживающих машин, каждая из которых содержит тележку и модуль обслуживания, снабженный погрузочно-разгрузочными и рабочими органами (часто называемыми «инструментами»), такими как ковши и тали, и выполненный с возможностью перемещения по подвижному мостовому крану. Эти обслуживающие агрегаты часто называют «машинами обслуживания электролиза» или МОЭ («machines de service électrolyse» или «M.S.E» на французском языке; и «РТА» или «Pot Tending Assembly», или «РТМ», или «Pot Tending Machine» на английском языке).

Чтобы оптимально использовать пространство в электролизных цехах и снизить стоимость капиталовложений, электролизеры располагают как можно ближе друг к другу и рядом с одной из боковых сторон электролизных цехов, а рядом с другой боковой стороной цехов обустраивают технологический проход. Такое расположение предполагает, чтобы расстояние между стенами электролизного цеха и границами рабочей зоны каждого из инструментов обслуживающих машин было как можно меньшим, в частности, для доступа к электролизерам. Это расстояние называют «подходом инструментов». В результате, положение электролизеров в электролизном цеху и общая площадь цеха существенно зависят от объема, занимаемого обслуживающими машинами, и от возможностей подхода и движения их инструментов. Однако известные модули обслуживания занимают большой объем, что не позволяет осуществлять подход со стороны электролизного цеха, в частности - с боковых сторон, и что существенно ограничивает их передвижения рядом с этими сторонами. Учитывая большое число инструментов, необходимых для технического обслуживания и ремонта электролизеров, трудно уменьшить объем модулей простым сближением инструментов, не влияя на возможность визуального наблюдения за операциями операторами, находящимися в постах управления.

В связи с этим заявитель поставил перед собой задачу создания таких обслуживающих агрегатов, которые позволяют устранить эти недостатки.

Описание изобретения

Объектом настоящего изобретения является модуль обслуживания серии электролизеров, предназначенных для производства алюминия электролизом в расплавленных солях, содержащий раму, выполненную с возможностью крепления к тележке, и поворотное устройство, установленное на этой раме с возможностью поворота вокруг вертикальной оси А во время использования, задающее по существу горизонтальную плоскость во время использования, называемую «плоскостью поворотного устройства» Pt, и оборудованное:

- комплектом инструментов, включающим, в частности, пробойник, установленный на телескопической штанге, грейферный ковш, установленный на телескопической штанге, по меньшей мере один первый анодный захват, установленный на телескопической штанге, и бункер, снабженный выдвижным желобом;

- балконом или кабиной, содержащим(ей) средства управления для осуществления маневров модуля и упомянутых инструментов, и пост управления, с которого оператор может приводить в действие упомянутые средства управления,

отличающийся тем, что относительно первой плоскости Р1 и второй плоскости Р2, перпендикулярным друг другу и плоскости Рt поворотного устройства и пересекающимся по оси А:

- центр С поста управления находится на определенном расстоянии С1 от плоскости Р1 и на определенном расстоянии С2 от плоскости Р2;

- центр грейферного ковша и центр первого анодного захвата находятся со стороны, противоположной посту управления относительно плоскости Р1;

- пробойник и упомянутый выдвижной желоб расположены между постом управления и рядом, образованным грейферным ковшом и первым анодным захватом.

Расположение инструментов модуля согласно изобретению позволяет их активной части находиться в зоне, удаленной от кабины и поста оператора, и обеспечивает, таким образом, большую видимость в зоне действия инструментов. Оно позволяет также существенно приблизить их к оси вращения поворотного устройства, не мешая визуальному наблюдению, что приводит к большей компактности модуля и способствует уменьшенным подходам. Таким образом, модуль обслуживания содержит по меньшей мере четыре основных инструмента, используемых при заменах анода, оставаясь при этом компактным.

Кроме того, изобретение позволяет сделать операции симметричными, так что обслуживающая машина, оборудованная модулем согласно изобретению, может быть использована независимо от того, каким является положение электролизеров по отношению к боковым сторонам электролизного цеха.

Изобретение позволяет также отказаться от применения двух или нескольких концентричных поворотных устройств, что позволяет, следовательно, упростить конструкцию модуля обслуживания.

Объектом настоящего изобретения является также обслуживающая машина, содержащая тележку и модуль обслуживания, такой как описанный выше.

Объектом настоящего изобретения является также обслуживающий агрегат завода по производству алюминия электролизом в расплавленных солях, содержащий подвижный мостовой кран и по меньшей мере одну обслуживающую машину согласно изобретению.

Объектом настоящего изобретения является также применение обслуживающего агрегата согласно изобретению для осуществления операций обслуживания электролизеров, предназначенных для производства алюминия электролизом в расплавленных солях.

Объектом настоящего изобретения является также способ замены анода электролизера, предназначенного для производства алюминия электролизом в расплавленных солях, в котором заменяют по меньшей мере один определенный анод на новый анод с использованием модуля обслуживания согласно изобретению.

Далее следует подробное описание изобретения со ссылками на прилагаемые чертежи.

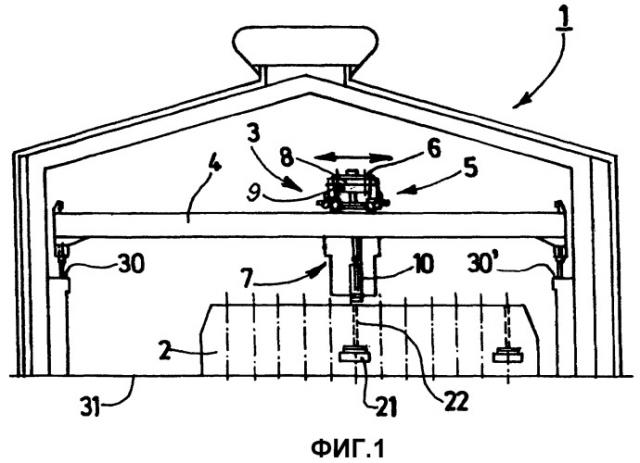

Фиг.1 иллюстрирует вид в разрезе типового электролизного цеха, предназначенного для производства алюминия и содержащего показанный схематично обслуживающий агрегат.

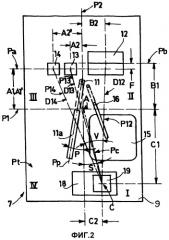

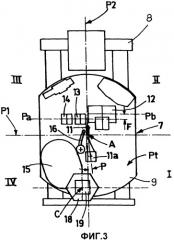

Фиг.2 и 3 схематичным образом показывают на виде снизу расположения основных инструментов модуля обслуживания согласно изобретению.

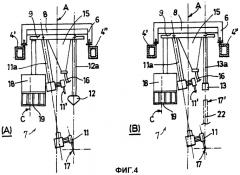

Фиг.4 и 5 схематичным образом иллюстрируют на виде сбоку примеры реализации модуля обслуживания согласно изобретению.

Фиг.6 иллюстрирует операции по замене анодов, которые могут быть осуществлены при помощи модуля согласно изобретению.

Электролизные заводы, предназначенные для производства алюминия, содержат зону производства жидкого алюминия, которая содержит один или несколько электролизных цехов (1). Как показано на фиг.1, каждый электролизный цех (1) содержит электролизеры (2) и по меньшей мере один «обслуживающий агрегат» или «обслуживающую машину» (3). Как правило, электролизеры (2) располагают рядами или линиями, при этом каждый ряд или каждая линия обычно содержит более сотни электролизеров. Электролизеры (2) располагают таким образом, чтобы оставить свободным технологический проход (31) по всей длине электролизного цеха (1). Электролизеры (2) содержат набор анодов (21), снабженных металлической штангой (22), предназначенной для крепления и электрического соединения анодов с металлической анодной рамой (не показана).

Обслуживающий агрегат (3) служит для осуществления операций на электролизерах (2), таких как замена анода или наполнение бункеров питания электролизеров измельченной ванной и AlF3. Он может также служить для перемещения различных грузов, таких как элементы электролизной ванны, ковши с жидким алюминием или аноды. В частности, изобретение касается обслуживающих агрегатов, способных осуществлять замены анода.

Обслуживающий агрегат (3) содержит подвижный мостовой кран (4), который может перемещаться над электролизерами (2), и обслуживающую машину (5), содержащую подвижную тележку (6), выполненную с возможностью перемещения по подвижному мостовому крану (4), и модуль (7) обслуживания, оборудованный несколькими рабочими органами (10) для разгрузки-погрузки и обслуживания, такими как инструменты (ковши, анодные захваты, пробойники и т.д.). Подвижный мостовой кран (4) установлен и перемещается по путям (30, 30') качения, расположенным параллельно друг другу и главной оси электролизного корпуса (и линии электролизеров). Таким образом, подвижный мостовой кран (4) может перемещаться вдоль электролизного цеха (1).

В рамках настоящего изобретения модуль (7) обслуживания содержит раму (8), обычно выполненную в виде платформы с возможностью крепления к тележке (6), и поворотное устройство («турель») (9), установленное на раме (8) с возможностью вращения вокруг вертикальной оси А во время использования. Поворотное устройство (9) оборудовано балконом или кабиной (18) управления, содержащим(ей) средства управления, предназначенные для маневрирования (управлением маневрами) модуля (7) и упомянутых инструментов (10), и постом (19) управления, с которого оператор может приводить в действие упомянутые средства управления.

Поворотное устройство (9) согласно изобретению оборудовано также комплектом определенных инструментов (10), в число которых входят по меньшей мере один пробойник (11), установленный на телескопической штанге (11а), грейферный ковш (12), установленный на телескопической штанге (12а), по меньшей мере один захват (13, 14) для перемещения анода (называемый далее «анодным захватом»), установленный на телескопической штанге (13а, 14а), и бункер (15), снабженный выдвижным желобом (16). Эти инструменты (11-16) предназначены для осуществления операций по замене анодов в электролизерах электролизного корпуса. При этих операциях пробойник (11) служит для разрушения корки глинозема и затвердевшей ванны, которая обычно покрывает аноды электролизера; грейферный ковш (12) служит для освобождения занимаемого анодом места после удаления отработанного анода путем извлечения тех твердых веществ (таких как куски корки и углерода, и глинозема), которые там находятся; анодный захват или анодные захваты (13, 14) служат для захвата анодов за их штангу и манипулирования ими, в частности для удаления из электролизера отработанных анодов и установки на их место новых анодов в электролизер; выдвижной желоб (16) служит для подачи глинозема и/или измельченной ванны (электролита) в электролизер таким образом, чтобы повторно сформировать слой покрытия после установки на место нового анода. Поворотное устройство (9) согласно изобретению может быть также оборудовано дополнительными инструментами (механизмами), такими как таль.

В рамках настоящего изобретения телескопическая штанга (11а, 12а, 13а, 14а) содержит по меньшей мере одно неподвижное звено и первое подвижное звено, выполненное с возможностью поступательного движения относительно неподвижного звена вдоль определенной оси поступательного движения. Неподвижное и подвижное(ые) звенья имеют существенно удлиненную форму, такую как стержень, трубка, или более сложную форму, с которой может быть связана главная ось в направлении длины. Главная ось неподвижного и подвижного(ых) звеньев обычно является по существу вертикальной во время использования. Определенная ось поступательного движения является обычно параллельной главной оси неподвижного звена и может с ней совпадать. Неподвижное звено прикреплено к поворотному устройству (9) жестким или гибким образом. Гибкое крепление обеспечивает некоторое смещение подвижного звена относительно точки его крепления. Инструменты прикреплены к подвижному звену, как правило, на его конце. Например, неподвижное звено может быть первой полой трубкой по существу квадратного сечения, а подвижное звено - второй трубкой по существу квадратного сечения, способной скользить внутри первой трубки; в этом примере главные оси первой и второй трубок совпадают. Телескопическая штанга может содержать одно или более промежуточных подвижных звеньев, расположенных между неподвижным звеном и первым подвижным звеном и способных поступательно перемещаться относительно последних.

Поворотное устройство (9) задает плоскость Рt, перпендикулярную оси А, то есть по существу горизонтальную во время использования и называемую плоскостью поворотного устройства. Для описания расположения элементов на поворотном устройстве эта плоскость разбита на четыре геометрических квадранта, ограниченных двумя плоскостями (Р1, Р2), перпендикулярными плоскости поворотного устройства (то есть вертикальными во время использования), перпендикулярными друг другу и проходящими через ось А. Эта система отсчета показана на фиг.2 и 3. Таким образом, все пространство разбито на четыре подпространства, каждое из которых соответствует одному из четырех квадрантов, ограниченных двумя плоскостями Р1 и Р2. Эти квадранты и соответствующие подпространства обозначены римскими цифрами от I до IV.

Инструменты обычно расположены по одну сторону от плоскости поворотного устройства, а именно по ту сторону, которая находится снизу от этой плоскости (то есть под рамой и поворотным устройством) во время использования.

Таким образом, используя вышеуказанную систему отсчета:

- центр поста (19) управления находится либо в реперном подпространстве (I или IV), находящемся с одной стороны от плоскости Р1, либо на плоскости Р2, которая разделяет эти два подпространства;

- центр грейферного ковша (12) и центр анодного(ых) захвата или захватов (13, 14) находятся с противоположной стороны от плоскости Р1 либо в подпространстве, смежном с реперным подпространством (например, в подпространстве II, когда центр поста управления находится в подпространстве I), либо в подпространстве, противоположном реперному подпространству (например, в подпространстве III, когда центр поста управления находится в подпространстве I);

- пробойник (11) и выдвижной желоб (16) расположены между постом (18) управления и либо плоскостью Ра, параллельной плоскости Р1 и проходящей через центр первого анодного захвата (13), либо плоскостью Рb, параллельной плоскости Р1 и проходящей через центр грейферного ковша (12), в зависимости от имеющегося пространства, оставленного грейферным ковшом или анодным(и) захватом(ами). Таким образом, пробойник (11) и выдвижной желоб (16) расположены между постом (18) управления и рядом, образованным грейферным ковшом (12) и анодным(и) захватом(ами) (13, 14). Например, пробойник (11) может быть расположен между постом (19) управления и грейферным ковшом (12), а выдвижной желоб (16) может быть расположен между постом (19) управления и анодным(и) захватом(ами) (13, 14). Пробойник (11) и выдвижной желоб (16) предпочтительно находятся между плоскостью Р1 и упомянутым рядом, а, как правило, - между плоскостью Р1 и рядом, образованным грейферным ковшом (12) и анодным(и) захватом(ами) (13, 14). Пробойник (11) и выдвижной желоб (16) еще предпочтительнее находятся между плоскостью Р12, параллельной оси А и проходящей через центр поста (19) управления и центр грейферного ковша (12), и плоскостью Р13 или Р14, параллельной оси А и проходящей через центр поста (19) управления и центр того анодного захвата (13 или 14), который наиболее удален от центра ковша.

Как показано на фиг.6, такое положение инструментов согласно изобретению обеспечивает визуальное наблюдение за всем комплектом инструментов (11-16) для замены анодов, когда оператор производит операции в рабочей зоне (17) на уровне электролизной ванны или в рабочей зоне (17') на уровне креплений анодных штанг (22). Точка наблюдения оператора за операциями по замене анода обозначена ссылочной позицией 20. Эти операции осуществляют следующим образом: сначала разрушают корку, которая покрывает аноды, при помощи пробойника (11) (фиг.6(А)), после чего отработанный анод извлекают при помощи анодного захвата (13, 14) (фиг.6(В)), занимаемое анодом место очищают при помощи грейферного ковша (12) (фиг.6(С)), и при помощи анодного захвата (13, 14) устанавливают на место новый анод (фиг.6(В)) и покрывают его глиноземом и/или измельченной ванной при помощи выдвижного желоба (фиг.6(D)). В том случае, когда модуль оборудован несколькими анодными захватами, эти операции можно осуществлять одновременно в отношении нескольких анодов. Положение инструментов согласно изобретению позволяет также осуществлять упомянутые операции без необходимости во вращении поворотного устройства (9) вокруг оси А; приведение в нужное положение инструментов относительно занимаемого анодом места (21) или их штанги (22) во время упомянутых операций требует только лишь незначительных перемещений поворотного устройства (9) путем горизонтального поступательного движения и/или незначительных поворотов поворотного устройства (9) относительно оси А.

Пост (19) управления, грейферный ковш (12) и анодный(е) захват(ы) (13, 14) находятся на определенных радиальных расстояниях от оси А. Эти расстояния могут быть заданы как расстояния от плоскостей Р1 и Р2, так как это показано на фиг.2 (а именно: С1 и С2 - для поста управления, В1 и В2 - для грейферного ковша, А1 и А2 - для первого анодного захвата, А1' и А2' - для необязательного второго анодного захвата и т.д.). Расстояния от плоскости Р1 (А1, А1', В1, С1) зависят, в частности, от размера инструментов, от высоты подвижного мостового крана (4), от размеров электролизеров (2) и от того расстояния, которое их разделяет.

Угол S между плоскостью Р2 и плоскостью Рс, проходящей через ось А и центр С поста (19) управления, предпочтительно составляет в пределах от 0 до 40°, а еще предпочтительнее - в пределах от 0 до 15°. Такое расположение позволяет установить поле видимости для оператора между телескопической штангой (11а) пробойника и выдвижным желобом (16), который, как правило, приводится в действие телескопической штангой, сохраняя при этом возможность удерживать эти конструктивные элементы вблизи плоскости Р2. При такой конфигурации определенное расстояние С2 поста (19) управления обычно составляет в пределах от 0 до 1000 мм, а чаще всего - от 100 до 600 мм.

Грейферный ковш (12) и первый анодный захват (13) разделены таким расстоянием, чтобы высвободить достаточное пространство между ними для того, чтобы избежать взаимных столкновений.

Предпочтительно, центр грейферного ковша (12) и центр первого анодного захвата (13) находятся на противоположных сторонах от плоскости Р2. Такая конфигурация позволяет сделать симметричной функционирование модуля по отношению к повороту на 180° вокруг оси А, сохраняя при этом компактность модуля и возможность визуального наблюдения оператора за инструментами.

Согласно одному варианту реализации изобретения, который в качестве примера расположения схематично показан на фиг.2, центр С поста (19) управления и центр грейферного ковша (12) находятся по одну сторону от плоскости Р2. Например, центр С поста (19) управления может находиться в подпространстве I, а центр грейферного ковша (12) может находиться в подпространстве II; центр первого анодного захвата (13) в этом случае предпочтительно находится в подпространстве III. Возможна также зеркальная конфигурация относительно плоскости Р2.

Согласно другому варианту реализации изобретения, который в качестве примера расположения схематично показан на фиг.3, центр С поста (19) управления и центр первого анодного захвата (13) находятся по одну сторону от плоскости Р2. Например, центр С поста (19) управления может находиться в подпространстве IV, а центр первого анодного захвата (13) может находиться в подпространстве III; в этом случае центр грейферного ковша (12) предпочтительно находится в подпространстве II. Возможна также зеркальная конфигурация относительно плоскости Р2.

Модуль (7) обслуживания согласно изобретению может дополнительно содержать по меньшей мере один дополнительный анодный захват (14), как правило - один или два дополнительных захвата, установленный(е) на телескопической штанге и расположенный(е) в том же подпространстве, что и первый анодный захват (13). Центр дополнительного анодного захвата (14) предпочтительно находится с той же стороны от плоскостей Р1 и Р2, что и центр первого захвата (13). Еще предпочтительнее, центр дополнительного анодного захвата (14) находится также в плоскости Ра, параллельной плоскости Р1 и проходящей через центр первого анодного захвата (13).

Для облегчения осуществления последовательных операций по замене анода плоскость Ра, параллельная плоскости Р1 и проходящая через центр первого анодного захвата (13), и плоскость Рb, параллельная плоскости Р1 и проходящая через центр грейферного ковша (12), преимущественно находятся друг от друга на относительно небольшом расстоянии F, которое обычно составляет в пределах от 0 до 300 мм. Таким образом, телескопические штанги грейферного ковша и анодного(ых) захвата или захватов по существу выровнены, то есть они образуют ряд инструментов таким образом, чтобы активная часть находилась в зоне, удаленной от поста управления, и обеспечивала тем самым большую видимость в зоне действия этих инструментов. Кроме того, при такой конфигурации оператор может переходить от одного инструмента к другому путем простого продольного перемещения вдоль мостового крана и незначительного перемещения самого мостового крана.

Преимущественным образом, пробойник (11) находится на расстоянии от плоскости Р2, составляющем в пределах от 0 до 200 мм. Угол Р между плоскостью Р2 и плоскостью Рр, проходящей через телескопическую штангу (11а) пробойника (11) и пробойник (11), предпочтительно составляет в пределах от 0 до 20°. Таким образом, телескопическая штанга (11а) пробойника (11) находится вблизи, необязательно, - в плоскости Р1. Такое расположение позволяет одновременно достичь симметрии функционирования модуля путем поворота на 180° по отношению к оси А и большей компактности модуля. Обычно пробойник (11) устанавливают на коленчатом держателе, закрепленном на конце его телескопической штанги (11а), как показано на фиг.5. Телескопическая штанга (11а) пробойника (11) может быть вертикальной (фиг.5) или наклонной (фиг.4) по отношению к оси А.

Расстояние между центром поста (19) управления и центром грейферного ковша (12) и расстояние между центром поста (19) управления и центром анодного захвата или каждого анодного захвата (13, 14) обычно составляет в пределах от 3 до 5 метров. Эти расстояния определяются от центра к центру и соответствуют отрезкам D12, D13, D14 прямой, параллельным плоскости Pt поворотного устройства и показанным на фиг.2.

Угловое расстояние V между плоскостью Р12, параллельной оси А и проходящей через центр поста (19) управления и центр грейферного ковша (12), и плоскостью Р13 или Р14, параллельной оси А и проходящей через центр поста (19) управления и центр анодного захвата (13, 14), наиболее удаленного от центра ковша, предпочтительно составляет менее 30°, а еще предпочтительнее - менее 20°.

На фиг.4 показан возможный вариант реализации модуля обслуживания согласно изобретению. На чертежах показан вид сбоку модуля и вид в сечении подвижного мостового крана (4); чертеж 4(А) соответствует чертежу 4(В), с той разницей, что на последнем не показан грейферный ковш (12), для того чтобы был виден первый анодный захват (13), находящийся рядом с ним. На этих чертежах модуль установлен на тележке (6) и образует вместе с ней обслуживающую машину (5). Тележка (6) установлена на двух поперечных фермах (4', 4'') мостового крана таким образом, что она может перемещаться вдоль последнего. Пробойник показан в положении «ожидания» (11') и в «рабочем» положении (11); в этом последнем положении пробойник имеет доступ в рабочую зону (17) инструментов. Телескопическая штанга (11а) пробойника наклонена по отношению к оси А.

На фиг.5 показан другой возможный вариант реализации модуля обслуживания согласно изобретению. Инструменты показаны в положении ожидания. В этом варианте бункер (15) расположен ближе к кабине или балкону (18), чем в примере согласно фиг.4. Телескопическая штанга (11а) пробойника параллельна оси А.

Настоящее изобретение является особенно выгодным для осуществления способа замены анода электролизера (2), предназначенного для производства алюминия электролизом в расплавленных солях, в котором:

- приближают модуль (7) обслуживания согласно изобретению к упомянутому электролизеру (2);

- разрушают корку глинозема и затвердевшей ванны, которая охватывает и покрывает по меньшей мере один определенный отработанный анод, при помощи пробойника (11);

- извлекают отработанный анод при помощи анодного захвата (13, 14);

- производят подготовку к установке нового анода при помощи грейферного ковша (12);

- устанавливают новый анод на место при помощи анодного захвата (13, 14);

- покрывают новый анод глиноземом и/или измельченной ванной при помощи выдвижного желоба (16).

1. Модуль (7) обслуживания серии электролизеров (2) для производства алюминия электролизом в расплавленных солях, содержащий раму (8), выполненную с возможностью крепления к тележке (6), и поворотное устройство (9), установленное на раме (8) с возможностью поворота вокруг вертикальной оси А во время использования, задающее, по существу, горизонтальную плоскость Pt во время использования, называемую плоскостью поворотного устройства, и оборудованное комплектом инструментов, включающим пробойник (11), установленный на телескопической штанге (11а), грейферный ковш (12), установленный на телескопической штанге (12а), по меньшей мере один первый анодный захват (13), установленный на телескопической штанге (13а), и бункер (15), снабженный выдвижным желобом (16), балконом или кабиной (18), содержащим(ей) средства управления маневрированием модуля и упомянутых инструментов и пост (19) управления для приведения в действие оператором упомянутых средств управления, отличающийся тем, что плоскость Pt поворотного устройства (9) разбита на четыре геометрических квадранта, ограниченных двумя плоскостями (Р1, Р2), перпендикулярными ей, перпендикулярными друг другу и пересекающимися по оси А, центр С поста (19) управления находится на определенном расстоянии С1 от плоскости Р1 и на определенном расстоянии С2 от плоскости Р2, центр грейферного ковша (12) и центр первого анодного захвата (13) находятся со стороны, противоположной посту (19) управления относительно плоскости Р1, пробойник (11) и выдвижной желоб (16) расположены между постом (19) управления и рядом, образованным грейферным ковшом (12) и первым анодным захватом (13).

2. Модуль (7) обслуживания по п.1, отличающийся тем, что центр грейферного ковша (12) и центр первого анодного захвата (13) находятся на противоположных сторонах от плоскости Р2.

3. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что центр С поста (19) управления и центр грейферного ковша (12) находятся по одну сторону от плоскости Р2.

4. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что центр С поста (19) управления и центр первого анодного захвата (13) находятся по одну сторону от плоскости Р2.

5. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что угол S между плоскостью Р2 и плоскостью Рс, проходящей через ось А и центр С поста (19) управления, составляет между 0 и 40°.

6. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что угол S между плоскостью Р2 и плоскостью Рс, проходящей через ось А и центр С поста (19) управления, составляет между 0 и 15°.

7. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что плоскость Ра, параллельная плоскости Р1 и проходящая через центр первого анодного захвата (13), и плоскость Pb, параллельная плоскости Р1 и проходящая через центр грейферного ковша (12), находятся друг от друга на расстоянии F между 0 и 300 мм.

8. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что пробойник (11) находится от плоскости Р2 на расстоянии между 0 и 200 мм.

9. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что угол Р между плоскостью Р2 и плоскостью Рр, проходящей через телескопическую штангу (11а) пробойника (11) и пробойник (11), составляет между 0 и 20°.

10. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что он также содержит по меньшей мере один дополнительный анодный захват (14), центр которого находится с той же стороны от плоскостей Р1 и Р2, что и центр первого анодного захвата (13).

11. Модуль (7) обслуживания по п.10, отличающийся тем, что центр дополнительного(ых) анодного(ых) захвата или захватов (14) находится в плоскости Ра, параллельной плоскости Р1 и проходящей через центр первого анодного захвата (13).

12. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что угловое расстояние V между плоскостью Р12, параллельной оси А и проходящей через центр поста (19) управления и центр грейферного ковша (12), и плоскостью Р13 или Р14, параллельной оси А и проходящей через центр поста (19) управления и центр анодного захвата (13 или 14), наиболее удаленного от центра ковша, составляет менее 30°.

13. Модуль (7) обслуживания по п.12, отличающийся тем, что упомянутое угловое расстояние составляет менее 20°.

14. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что пробойник (11) и выдвижной желоб (16) находятся между плоскостью Р1 и упомянутым рядом.

15. Модуль (7) обслуживания по п.1 или 2, отличающийся тем, что пробойник (11) и выдвижной желоб (16) находятся между плоскостью Р12, параллельной оси А и проходящей через центр поста (19) управления и центр грейферного ковша (12), и плоскостью Р13 или Р14, параллельной оси А и проходящей через центр поста (19) управления и центр анодного захвата (13 или 14), наиболее удаленного от центра ковша.

16. Обслуживающая машина (5) серии электролизеров для производства алюминия электролизом в расплавленных солях, содержащая тележку (6) с модулем (7) обслуживания, отличающаяся тем, что упомянутый модуль обслуживания представляет собой модуль (7) обслуживания по любому из пп.1-15.

17. Обслуживающий агрегат (3) серии электролизеров для производства алюминия электролизом в расплавленных солях завода по производству алюминия электролизом в расплавленных солях, содержащий подвижный мостовой кран (4) и по меньшей мере одну обслуживающую машину, отличающийся тем, что обслуживающая машина представляет собой обслуживающую машину по п.16.

18. Применение обслуживающего агрегата (3) серии электролизеров для производства алюминия электролизом в расплавленных солях по п.17 для обслуживания электролизеров (2) для производства алюминия электролизом в расплавленных солях.

19. Способ замены анода электролизера (2) для производства алюминия электролизом в расплавленных солях, включающий замену по меньшей мере одного определенного анода на новый анод с использованием модуля обслуживания, отличающийся тем, что используют модуль обслуживания по любому из пп.1-15.

20. Способ замены анода по п.19, отличающийся тем, что при замене анода приближают модуль (7) обслуживания к упомянутому электролизеру (2), с помощью пробойника (11) разрушают корку глинозема и затвердевшей ванны, которая охватывает и покрывает по меньшей мере один отработанный анод, извлекают отработанный анод с помощью анодного захвата (13, 14), проводят подготовку к установке нового анода с помощью грейферного ковша (12), устанавливают новый анод на место при помощи анодного захвата (13, 14) и покрывают новый анод глиноземом и/или измельченной ванной при помощи выдвижного желоба (16).