Способ развития лавы из горной выработки

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано для развития лавы из горной выработки, преимущественно из монтажной камеры, путем заезда механизированного комплекса под кровлю пласта в выемочном столбе. Способ включает монтаж в монтажной камере секций механизированной крепи, лавного конвейера, очистного комбайна и распорного устройства, выемку угля очистным комбайном и заводку секций механизированной крепи под кровлю отдельными заходками, а в каждой заходке - отдельными группами. Секции распорного устройства соединяют между собой гибкой связью, а крайние секции через тяговый орган - с лебедками, расположенными в подготовительных выработках выемочного столба. После монтажа распорного устройства создают распор, включают домкраты передвижения и передвигают секции лавного конвейера в сторону будущей лавы. В дальнейшем при выполнении остальных заходок в каждых двух следующих заходках цикл работ по заводке отдельными группами секций крепи под кровлю пласта лавы повторяют. На стадии завершения последней заходки до подтягивания последней группы секций крепи к передвинутым секциям лавного конвейера демонтируют распорное устройство. Затем подтягиванием этих секций крепи к передвинутым секциям лавного конвейера завершают процесс заводки секций крепи механизированного комплекса под кровлю пласта. Изобретение позволяет повысить эффективность и безопасность заводки секций механизированной крепи под кровлю пласта. 2 з.п. ф-лы, 22 ил.

Реферат

Изобретение относится к горному делу и может быть использовано для развития лавы из горной выработки, преимущественно из монтажной камеры, путем заезда механизированного комплекса под кровлю пласта в выемочном столбе.

Известны из патентной литературы способы развития лавы из примыкающей к ней базисной выработки путем заезда комплекса очистного оборудования под кровлю пласта (1-4).

К таким способам развития лавы из базисной выработки относятся, например способы заезда механизированного комплекса под кровлю пласта перед началом разработки выемочного столба, предусматривающие после выемки угля исполнительным органом заводку отдельными группами секций механизированной крепи под кровлю пласта с последующим возведением околоштрековой защитной полосы на участке выемочного столба, прилегающего к базисной выработке (1, 2); способ заводки комплекса очистного оборудования под кровлю пласта, при котором до заводки комплекса на место демонтируемых стоек рамной крепи базисной выработки в пределах каждой заходки устанавливают укороченные на величину мощности пласта стойки с плитами (3).

Несмотря на некоторые отличия в технологии заводки механизированного комплекса под кровлю пласта, однако эти технические решения (1-3) направлены на улучшение условий поддержания бермовой части выемочного столба, прилегающего к базисной выработке.

В то же время известные способы (1-3) имеют существенный недостаток, заключающийся в нерешенности вопроса распора секций механизированной крепи в кровлю и почву базисной выработки во время передвижения секций лавного конвейера из-за неиспользования для этих целей дополнительных мер, например упорных устройств, что может привести к развороту секций крепи относительно друг друга в горизонтальной и вертикальной плоскостях, что небезопасно, а поэтому это явилось причиной совершенствования известных способов.

Другим недостатком указанных способов является то, что они достаточно трудоемки при выполнении операций заводки, поскольку их реализация связана с необходимостью возведения защитной полосы на участке заезда механизированного комплекса.

В связи с изложенным эти способы малоэффективны.

Анализ известных способов развития лавы из базисной выработки показал, что по технической сущности и достигаемому эффекту наиболее близким аналогом заявляемого изобретения является способ вывода очистного механизированного комплекса из горной выработки, преимущественно из монтажной камеры (4). Этот способ и принят за прототип заявляемого изобретения.

Согласно техническому решению (4) известный способ включает монтаж в монтажной камере секций механизированной крепи, лавного конвейера, очистного комбайна, расположение над верхняками секций крепи с помощью лебедки канатов, концы которых закрепляют на крепях сопряжений, установленных в бортовых штреках, и натяжение которых осуществляют при помощи системы полиспастов и гидростоек крепей сопряжения, и заводку механизированного комплекса под кровлю пласта отдельными заходками. Причем при выполнении первой заходки вслед за проходом очистного комбайна и выемкой первой полосы угля распирают первую группу секций крепи из 6-10 штук между почвой монтажной камеры и натянутыми канатами, выполняющими функцию распорного устройства, передвигают секции лавного конвейера в сторону очистного забоя включением домкратов передвижки на распертых секциях и снимают секции крепи с распора путем опускания их верхняков. Указанный цикл повторяют до полной задвижки лавного конвейера по всей длине лавы. После этого снимают распор с секций крепи сопряжения, подтягивают секции механизированной крепи по всей длине к лавному конвейеру, передвигают секции крепи сопряжения по каждому штреку в сторону будущей лавы с последующим натяжением канатов для выполнения второй заходки. После выемки второй и очередных полос угля повторяют процесс передвижки секций крепи в каждой заходке вплоть до подведения каждого верхняка секций крепи не менее 2/3 его длины под кровлю пласта с последующим демонтажем канатов.

В известном решении (4), хотя имеет место упора секций крепи в натянутые канаты при передвижении секций конвейера, однако площадь контактирования их между собой очень незначительная, поскольку последнее осуществляется только по двум прямым линиям. В результате может произойти разворот секций крепи относительно друг друга в плоскости пласта и соответственно нарушение параллельного расположения секций конвейера относительно линии очистного забоя.

Причем в прототипе (4) не исключена возможность разрыва натянутого каната, что небезопасно для обслуживающего персонала, а также потребуются дополнительные трудозатраты для устранения описанной ситуации.

Кроме того, для обеспечения необходимого натяжения канатов без приложения к ним значительных усилий, могущих привести к их разрыву, на верхняки секций одной из крепей сопряжения необходимо выкладывать, например, костры из дерева, чтобы обеспечить распор гидростоек этой крепи и соответственно натяжение канатов, что потребует определенных трудовых и материальных затрат на реализацию указанного распора.

Описанные недостатки известного решения (4) в целом снижают эффективность работ по заводке механизированного комплекса под кровлю пласта.

Задачей изобретения является устранение отмеченных в прототипе (4) недостатков и повышение эффективности работ по заводке механизированного комплекса под кровлю пласта за счет обеспечения одновременного распора секций механизированной крепи в кровлю и почву монтажной камеры в процессе передвижения секций лавного конвейера в сторону забоя при обеспечении безопасных условий для обслуживающего персонала.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в достижении устойчивого положения секций механизированной крепи во время их распора в распорное устройство, улучшая таким образом условия для обслуживающего персонала при выполнении операций по заводке механизированного комплекса под кровлю пласта.

Для достижения поставленной задачи с заявляемым результатом в способе развития лавы из горной выработки, преимущественно из монтажной камеры, включающем монтаж в монтажной камере секций механизированной крепи, лавного конвейера, очистного комбайна и распорного устройства с возможностью его взаимодействия с верхняками секций механизированной крепи, выемку угля очистным комбайном и заводку секций механизированной крепи под кровлю пласта отдельными заходками, при выполнении каждой из которых вслед за проходом очистного комбайна и выемкой полосы угля производят распор отдельными группами секций механизированной крепи в монтажной камере с упором каждой из них в распорное устройство, передвижение секций лавного конвейера в сторону забоя включением домкратов передвижения на распертых секциях механизированной крепи с последующим снятием их с распора, подтягивание секций крепи к передвинутым секциям лавного конвейера после снятия с распора распорного устройства и перемещение последнего в сторону забоя для выполнения очередной заходки с последующим его демонтажем по мере завершения последней заходки согласно изобретению распорное устройство изготавливают из ряда секций, каждая из которых имеет верхнюю и нижнюю плиты и установленные между плитами гидростойки, а в целом ряд секций распорного устройства предусматривает размещение их на верхняках секций механизированной крепи в пределах одной передвигаемой группы, причем секции распорного устройства соединяют между собой гибкой связью в продольном направлении, а его крайние секции через тяговый орган с обводными блоками соединяют с лебедками, расположенными в подготовительных выработках выемочного столба, при этом при выполнении каждой заходки перед передвижением секций лавного конвейера распор отдельными группами секций механизированной крепи осуществляют в кровлю и почву монтажной камеры с возможностью использования упомянутого распорного устройства, для чего после монтажа распорного устройства из ряда секций в монтажной камере размещают их на верхняках первой от подготовительной выработки группы секций механизированной крепи, подлежащих передвижке, а по мере выемки первой полосы угля включением гидростоек секций распорного устройства на раздвижку до упора их в кровлю монтажной камеры создают распор упомянутой группы секций механизированной крепи, обеспечивающий взаимодействие этих секций крепи с породами кровли монтажной камеры через секции распорного устройства, затем по мере передвижения секций лавного конвейера в сторону забоя на участке расположения первой группы секций механизированной крепи и снятия с распора этой группы секций крепи посредством снятия с распора секций распорного устройства включением на сокращение их гидростоек поочередно подтягивают к передвинутым секциям лавного конвейера снятые с распора секции механизированной крепи на упомянутом участке с обеспечением возможности подведения этих секций крепи под кровлю пласта за счет сохранения заданной им раздвижности, после этого перетягивают с помощью лебедки секции распорного устройства вдоль верхняков второй группы секций механизированной крепи, подлежащих передвижке, далее после подтягивания второй группы секций механизированной крепи к передвинутым секциям лавного конвейера процесс включения в работу распорного устройства повторяют до полного подтягивания остальных групп секций механизированной крепи к передвинутым секциям лавного конвейера, завершив таким образом выполнение первой заходки по заводке секций механизированной крепи под кровлю пласта, а секции распорного устройства после этого находятся в не распертом состоянии на верхняках последней подтянутой в сторону забоя группы секций механизированной крепи, затем для выполнения второй (очередной) заходки перемещение секций распорного устройства в сторону забоя осуществляют на шаг передвижки лавного конвейера поперек верхняков последней подтянутой в сторону забоя группы секций механизированной крепи, после чего секции распорного устройства занимают исходное положение для выполнения второй заходки в направлении относительно длины лавы, противоположном направлению выполнения первой заходки, в дальнейшем при выполнении остальных заходок в каждых двух следующих заходках цикл работ по заводке отдельными группами секций механизированной крепи под кровлю пласта повторяют соответственно в последовательности, осуществляемой при выполнении первых двух заходок, а по мере завершения последней заходки до подтягивания последней группы секций механизированной крепи к передвинутым секциям лавного конвейера демонтируют распорное устройство, секции которого находятся на верхняках упомянутой группы секций крепи, затем подтягиванием этих секций крепи к передвинутым секциям лавного конвейера завершают процесс заводки секций крепи механизированного комплекса под кровлю пласта.

Причем ширину каждой секции распорного устройства принимают не более величины шага передвижки лавного конвейера, а длину - не более ширины верхняков, по крайней мере, не менее трех секций механизированной крепи.

При этом количество N секций распорного устройства определяют из выражения

,

где L - общая длина вдоль лавы одной группы подлежащих передвижке секций механизированной крепи с учетом межсекционных зазоров между ними, которую принимают в зависимости от горно-геологических условий залегания пласта, м;

l - длина одной секции распорного устройства, м, которым подтверждают заданное усилие распора секций распорного устройства при передвижении секций лавного конвейера в сторону забоя.

Проведенный заявителем анализ уровня техники, включающий поиск по патентной литературе и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения, изложенным в формуле изобретения.

Следовательно, заявляемое техническое решение соответствует условию патентоспособности изобретения - «новизна».

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатам следующая.

Признак - "распорное устройство изготавливают из ряда секций, каждая из которых имеет верхнюю и нижнюю плиты и установленные между плитами гидростойки, а в целом ряд секций распорного устройства предусматривает размещение их на верхняках секций механизированной крепи в пределах одной передвигаемой группы, причем секции распорного устройства соединяют между собой гибкой связью в продольном направлении, а его крайние секции через тяговый орган с обводными блоками соединяют с лебедками, расположенными в подготовительных выработках выемочного столба" - является основополагающим и указывает, что в качестве распорного устройства используют ряд секций, через которые осуществляют распор секций механизированной крепи между кровлей и почвой монтажной камеры, в то время как в прототипе (4) распор секций механизированной крепи осуществляется между двумя натянутыми канатами и почвой монтажной камеры, что ненадежно и небезопасно. То есть данный признак гарантированно упреждает возможность реализации упомянутого процесса распора и соответственно полезность его очевидна.

Признак - "при этом при выполнении каждой заходки перед передвижением секций лавного конвейера распор отдельными группами секций механизированной крепи осуществляют в кровлю и почву монтажной камеры с возможностью использования упомянутого распорного устройства" - совместно с вышеуказанным признаком является основополагающим, так как характеризует новизну усовершенствованного технологического процесса - распора секций крепи в кровлю монтажной камеры за счет установки распорного устройства в свободное пространство этой камеры на передвигаемые секции крепи без нарушения их устойчивого положения во время подтягивания к лавному конвейеру. В то же время в прототипе (4) распор секций крепи в кровлю монтажной камеры невозможен, а возможен только в натянутые канаты, что неэффективно и небезопасно.

Признак - "для чего после монтажа распорного устройства из ряда секций в монтажной камере размещают их на верхняках первой от подготовительной выработки группы секций механизированной крепи, подлежащих передвижке, а по мере выемки первой полосы угля включением гидростоек секций распорного устройства на раздвижку до упора их в кровлю монтажной камеры создают распор этой группы секций механизированной крепи, обеспечивающий взаимодействие этих секций крепи с породами кровли монтажной камеры через секции распорного устройства" - характеризует новизну и последовательность выполнения процесса по распору первой группы секций механизированной крепи в кровлю монтажной камеры с использованием распорного устройства из секций, надежность работы которого гарантирована по сравнению с прототипом (4), в котором имеется риск обрыва натянутых канатов при упоре в них секций механизированной крепи, поскольку их натяжение сохраняется до полной задвижки конвейера по всей длине лавы.

Вместе с тем, заявитель, проведя дополнительный поиск известных технических решений в данной области техники, установил, что известен из уровня техники вышеописанный отличительный признак - распор секций крепи в кровлю горной выработки, но с другой совокупностью существенных признаков. Это авторское свидетельство СССР №1232816, кл. Е21D 23/00, 1984 г., название которого "Секция механизированной крепи" (5). В этом техническом решении в случае образования в кровле купола над верхняком секции крепи распор ее в кровлю осуществляют включением на раздвижку телескопического упора, установленного на верхняке секции крепи, до контакта его с кровлей купола, осуществляя таким образом распор секции крепи в почву и кровлю очистного забоя.

Несмотря на то, что по известному способу (5) осуществляют распор секций крепи в кровлю при наличии вывалов в ней, однако выполнение этой технической операции представляет большую опасность для обслуживающего персонала, поскольку предварительно необходимо произвести монтаж на верхняке секции крепи телескопического упора, что весьма затруднительно и небезопасно выполнять эти работы в условиях обнаженной поверхности кровли очистного забоя, при этом не исключено дальнейшее развитие вывалообразования, при котором возможно нарушение ее устойчивого состояния в лаве. То есть этот способ (5) не обеспечивает безопасные условия работы обслуживающего персонала.

Кроме того, известный способ (5) может быть использован при выемке угля при неустойчивых породах кровли, то есть он ограничен по области применения, поскольку не распространяется на развитие лавы из горной выработки, а именно из монтажной камеры.

В свою очередь, в заявляемом способе распор секций крепи в кровлю монтажной камеры через распорное устройство является технически обоснованным и предполагает его реализацию с использованием простых технических средств с одновременным обеспечением безопасных условий для обслуживающего персонала при заводке секций крепи под кровлю пласта.

Из изложенного следует, что распор секций механизированной крепи в кровлю и почву горной выработки по известному (5) и заявляемому техническим решениям не подтверждает их идентичность, следовательно, не подтверждает известность влияния рассматриваемого отличительного признака на указанный заявителем технический результат, выражающийся в достижении устойчивого положения секций крепи во время передвижения секций лавного конвейера, улучшая таким образом условия для обслуживающего персонала при выполнении операций по заводке механизированного комплекса под кровлю пласта.

Признак - "затем по мере передвижения секций лавного конвейера в сторону забоя на участке расположения первой группы секций механизированной крепи и снятия с распора этой группы секций крепи посредством снятия с распора секций распорного устройства включением на сокращение их гидростоек поочередно подтягивают к передвинутым секциям лавного конвейера снятые с распора секции механизированной крепи на упомянутом участке с обеспечением возможности подведения этих секций крепи под кровлю пласта за счет сохранения заданной им раздвижности" - характеризует новизну процесса участия распорного устройства в подведении секций крепи на участке их подтягивания к конвейеру под кровлю пласта, при этом секции крепи не теряют контакта с кровлей будущей лавы, т.е. достигается полное перекрытие обнаженной кровли после выемки полосы угля на участке заводки секций крепи в лаву и соответственно улучшаются условия поддержания кровли на указанном участке с одновременным улучшением условий работ обслуживающего персонала. В то же время в прототипе (4) после снятия с распора первой группы секций крепи путем опускания их верхняков последние находятся в не распертом состоянии до полной задвижки лавного конвейера на всю длину лавы, т.е. на этой длине лавы кровля обнажена по мере поучасткового передвижения конвейера к забою, в результате может произойти обрушение кровли на участке заводки секций крепи в лаву и травмирование обслуживающего персонала.

Признак - "после этого перетягивают с помощью лебедки секции распорного устройства вдоль верхняков второй группы секций механизированной крепи, подлежащих передвижке" - указывает на размещение распорного устройства на верхняках второй группы секций крепи, а затем аналогично на верхняках следующих групп секций крепи с тем, чтобы создать наиболее благоприятные условия распора этих секций крепи в кровлю монтажной камеры и таким образом продолжить процесс выполнения первой заходки. В прототипе (4) описанного принципа распора секций крепи невозможно получить вследствие того, что распорное устройство представлено натяжными канатами, ориентированными в рабочем пространстве монтажной камеры.

Признак - "далее после подтягивания второй группы секций механизированной крепи к передвинутым секциям лавного конвейера процесс включения в работу распорного устройства повторяют до полного подтягивания остальных групп секций механизированной крепи к передвинутым секциям лавного конвейера, завершив таким образом выполнение первой заходки по заводке секций механизированной крепи под кровлю пласта, а секции распорного устройства после этого находятся в не распертом состоянии на верхняках последней подтянутой в сторону забоя группы секций механизированной крепи" - указывает на повторение технологической операции по заводке каждой последующей группы секций механизированной крепи под кровлю пласта с использованием секций распорного устройства и соответственно с получением технического эффекта, выражающегося в надежности крепления кровли в лаве на участке заезда секций крепи в лаву, поскольку после передвижения секций лавного конвейера на заданном участке сразу же перекрывается обнаженное пространство кровли подтягиваемыми в сторону забоя секциями крепи.

Кроме того, полезность данного признака по отношению к прототипу (4) заключается в надежности выполнения указанной технологической операции, при которой исключена возможность отклонения секций крепи от заданного направления перемещения их в сторону забоя лавы.

Признак - "затем для выполнения второй (очередной) заходки перемещение секций распорного устройства в сторону забоя осуществляют на шаг передвижки лавного конвейера поперек верхняков последней подтянутой в сторону забоя группы секций механизированной крепи, после чего секции распорного устройства занимают исходное положение для выполнения второй заходки в направлении относительно лавы, противоположном направлению выполнения первой заходки" - позволяет снизить затраты труда работающих по перемещению распорного устройства в сторону забоя для выполнения следующей заходки, поскольку для этого достаточно переставить вперед вдоль выработки обводной блок тягового органа лебедки, в то же время в прототипе (4) необходимы значительные затраты труда, чтобы передвинуть по штреку снятые с распора секции крепи сопряжения, которые более громоздки и сложны в конструктивном исполнении.

Признак - "в дальнейшем при выполнении остальных заходок в каждых двух следующих заходках цикл работ по заводке отдельными группами секций механизированной крепи под кровлю пласта повторяют соответственно в последовательности, осуществляемой при выполнении первых двух заходок" - характеризует продолжение процесса по подведению секций крепи под кровлю пласта вплоть до завершения последней заходки и необходим для выполнения изобретения.

Признак - "а по мере завершения последней заходки до подтягивания последней группы секций механизированной крепи к передвинутым секциям лавного конвейера демонтируют распорное устройство, секции которого находятся на верхняках упомянутой группы секций крепи, затем подтягиванием этих секций крепи к передвинутым секциям лавного конвейера завершают процесс заводки секций крепи механизированного комплекса под кровлю пласта" - позволяет произвести демонтаж секций распорного устройства в один прием, что ускоряет процесс заводки механизированного комплекса под кровлю пласта по сравнению с прототипом (4), в котором демонтаж распорного устройства осуществляют в два приема: при подведении передних гидростоек секций крепи под кровлю пласта демонтируют ближайший к забою канат, а затем при подведении верхняков секций крепи не менее 2/3 их длины под кровлю пласта демонтируют следующий канат и крепи сопряжения. Таким образом, реализация данного признака повышает эффективность работ по выводу механизированного комплекса из монтажной камеры.

Признак (пункт 2 формулы) - "ширину каждой секции распорного устройства принимают не более величины шага передвижки лавного конвейера, а ее длину - не более ширины верхняков, по крайней мере, не менее трех секций механизированной крепи" - оптимизирует геометрические размеры секций распорного устройства с тем, чтобы обеспечить цикличность работ при перемещении секций крепи отдельными группами в лаву под кровлю пласта.

Признак (пункт 3 формулы) - "количество N секций распорного устройства определяют из выражения

,

где L - общая длина вдоль лавы одной группы подлежащих передвижке секций механизированной крепи с учетом межсекционных зазоров между ними, которую принимают в зависимости от горно-геологических условий залегания пласта, м;

l - длина одной секции распорного устройства, м,

которым подтверждают заданное усилие распора секций распорного устройства при передвижении секций лавного конвейера в сторону забоя" - поясняет, какое количество секций необходимо использовать в распорном устройстве, чтобы обеспечить устойчивое состояние секций крепи при передвижении конвейера.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемого изобретения, позволит обеспечить устойчивое положение секций механизированной крепи во время передвижения секций лавного конвейера к забою за счет одновременного распора секций крепи в кровлю и почву монтажной камеры.

Все перечисленные выше технические эффекты позволят повысить эффективность и безопасность заводки секций механизированной крепи под кровлю пласта.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из известных решений аналогичного назначения неочевидны явным образом для специалиста, что характеризует "изобретательский уровень" заявляемого технического решения.

Промышленная применимость заявляемого изобретения обосновывается ниже приведенным описанием изобретения и чертежами к нему.

Сущность заявляемого изобретения поясняется чертежами, где:

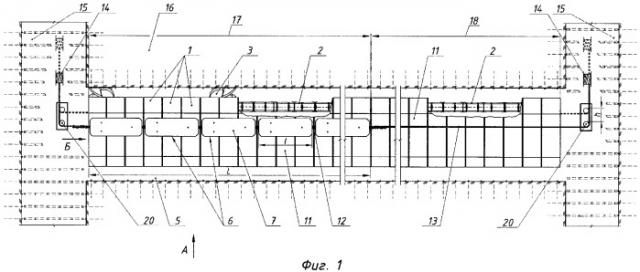

- на фиг.1 изображена схема расстановки оборудования механизированного комплекса до начала заводки его в лаву, секции распорного устройства расположены на верхняках группы секций механизированной крепи, подлежащей подтягиванию к забою первой (положение перед началом выполнения первой заходки), вид в плане;

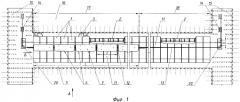

- на фиг.2 - вид по стрелке А на фиг.1 (показана первая группа секций механизированной крепи);

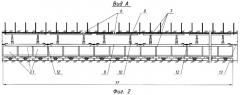

- на фиг.3 - вид по стрелке Б на фиг.1;

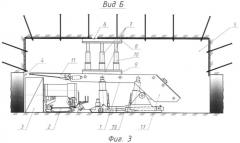

- на фиг.4 - то же, что на фиг.3, секции лавного конвейера передвинуты в сторону забоя вслед за выемкой первой полосы угля (начало выполнения первой заходки), поперечный разрез;

- на фиг.5 - то же, что на фиг.1 (в момент подтягивания первой группы секций механизированной крепи к передвинутым секциям лавного конвейера), вид в плане;

- на фиг.6 - разрез по В-В на фиг.5 (в момент расположения секций распорного устройства на верхняках первой группы секций крепи);

- на фиг.7 - то же, что на фиг.5, секции распорного устройства перетянуты на верхняки второй группы секций механизированной крепи, вид в плане;

- на фиг.8 - разрез по Г-Г на фиг.7 (в момент расположения секций распорного устройства на верхняках второй группы секций крепи);

- на фиг.9 - то же, что на фиг.8, вторая группа секций механизированной крепи подтянута к передвинутым секциям лавного конвейера (завершение первой заходки), вид со стороны расположения первой группы секций механизированной крепи, поперечный разрез;

- на фиг.10 - то же, что на фиг.9, секции распорного устройства перетянуты в сторону забоя (находятся на верхняках второй группы секций крепи), секции лавного конвейера передвинуты в сторону забоя вслед за выемкой второй полосы угля (начало выполнения второй заходки встречно выполнению первой заходки), поперечный разрез;

- на фиг.11 - то же, что на фиг.10, вторая группа секций механизированной крепи подтянута к передвинутым секциям лавного конвейера, поперечный разрез;

- на фиг.12 - то же, что на фиг.11, секции распорного устройства перетянуты на верхняки первой группы секций механизированной крепи, которая подтянута к передвинутым секциям лавного конвейера (завершение второй заходки), поперечный разрез;

- на фиг.13 - то же, что на фиг.12, секции распорного устройства перетянуты в сторону забоя (находятся на верхняках первой группы секций крепи), секции лавного конвейера передвинуты в сторону забоя вслед за выемкой третьей полосы угля (начало выполнения третьей заходки встречно выполнению второй заходки), поперечный разрез;

- на фиг.14 - то же, что на фиг.13, первая группа секций механизированной крепи подтянута к передвинутым секциям лавного конвейера, поперечный разрез;

- на фиг.15 - то же, что на фиг.14, секции распорного устройства перетянуты на верхняки второй группы секций механизированной крепи, которая подтянута к передвинутым секциям лавного конвейера (завершение третьей заходки), вид со стороны расположения первой группы секций механизированной крепи, поперечный разрез;

- на фиг.16 - то же, что на фиг.15, секции распорного устройства перетянуты в сторону забоя (находятся на верхняках второй группы секций крепи), секции лавного конвейера передвинуты в сторону забоя вслед за выемкой четвертой полосы угля (начало выполнения четвертой заходки встречно выполнению третьей заходки), поперечный разрез;

- на фиг.17 - то же, что на фиг.16, вторая группа секций механизированной крепи подтянута к передвинутым секциям лавного конвейера, поперечный разрез;

- на фиг.18 - то же, что на фиг.17, секции распорного устройства перетянуты на верхняки первой группы секций механизированной крепи, которая подтянута к передвинутым секциям лавного конвейера (завершение четвертой заходки), поперечный разрез;

- на фиг.19 - то же, что на фиг.18, секции распорного устройства находятся на верхняках первой группы секций крепи, секции лавного конвейера передвинуты в сторону забоя вслед за выемкой пятой полосы (начало выполнения пятой заходки встречно выполнению четвертой заходки), поперечный разрез;

- на фиг.20 - то же, что на фиг.19, секции распорного устройства перетянуты на верхняки второй группы секций механизированной крепи, поперечный разрез;

- на фиг.21 - то же, что на фиг.20, секции распорного устройства демонтированы до подтягивания второй группы секций механизированной крепи к передвинутым секциям лавного конвейера (положение оборудования комплекса перед окончанием процесса заводки его под кровлю пласта), поперечный разрез;

- на фиг.22 - то же, что на фиг.21, вторая группа секций механизированной крепи подтянута к передвинутым секциям лавного конвейера (секции крепи механизированного комплекса подведены под кровлю пласта), поперечный разрез.

Использование заявляемого способа развития лавы из горной выработки, преимущественно из монтажной камеры, рассмотрено на примере заводки механизированного комплекса под кровлю пласта пятью заходками, в каждой из которых секции крепи механизированного комплекса разделены на две группы, поочередно взаимодействующие с распорным устройством во время передвижения лавного конвейера в сторону забоя.

Способ осуществляют в следующей последовательности.

Вначале монтируют оборудование механизированного комплекса, состоящее из секций механизированной крепи 1, лавного конвейера 2 и очистного комбайна 3, на всю длину будущей лавы 4 в монтажной камере 5, закрепленной анкерной крепью. После монтажа оборудования механизированного комплекса приступают к монтажу распорного устройства 6 в монтажной камере 5, которое изготавливается из ряда секций 7. Каждая секция 7 распорного устройства 6 содержит верхнюю 8 и нижнюю 9 плиты и установленные между плитами 8 и 9 гидростойки 10, а в целом ряд секций 7 распорного устройства 6 предусматривает размещение их на верхняках 11 секций механизированной крепи 1 в пределах одной передвигаемой группы. Причем секции 7 распорного устройства 6 соединяют между собой гибкой связью 12 в продольном направлении, а его крайние секции 7 через тяговый орган 13 соединяют с лебедками 14, расположенными в подготовительных выработках 15 выемочного столба 16. Причем ширину каждой секции 7 распорного устройства 6 принимают не более величины шага передвижки лавного конвейера 2, а ее длину - не более ширины верхняков, по крайней мере, не менее трех секций механизированной крепи 1. При этом каждый верхняк 11 имеет ширину, равную ширине верхняка в соответствии с техническими параметрами секции механизированной крепи.

Количество N секций 7 распорного устройства 6 определяют из выражения

,

где L - общая длина вдоль лавы одной группы подлежащих передвижке секций механизированной крепи с учетом межсекционных зазоров между ними, которую принимают в зависимости от горно-геологических условий залегания угольного пласта, м;

l - длина одной секции распорного устройства, м,

которым подтверждают заданное усилие распора секций распорного устройства при передвижении секций лавного конвейера в сторону забоя.

После монтажа распорного устройства 6 из секций 7 в количестве, рассчитанном по вышеуказанной формуле, приступают к работам, обеспечивающим заводку комплекса под кровлю пласта отдельными заходками, а в пределах одной заходки - отдельными группами, по нескольку секций механизированной крепи 1 в каждой их группе, например двумя группами 17 и 18 с установкой трех секций крепи 1 под каждую секцию 7 распорного устройства 6.

Перед началом заводки смонтированное оборудование механизированного комплекса находится в исходном положении, а именно лавный конвейер 2 придвинут в сторону забоя, очистной комбайн 3 находится на концевом участке лавы 4 для зарубки в угольный пласт, секции механизированной крепи 1 раздвинуты на величину вынимаемой мощности пласта и придвинуты к конвейеру 2, домкраты передвижения 19 находятся в сокращенном состоянии, каждая секция 7 распорного устройства 6 размещена на верхняках 11 трех секций крепи 1 на участке расположения первой от подготовительной выработки 15 (относительно чертежа на фиг.1 - слева) группы 17 секций крепи 1, подлежащей передвижке в сторону забоя лавы 4, причем секции 7 распорного устройства 6 находятся в нераспертом состоянии (фиг.1, 2, 3).

Операции по выполнению первой заходки комплекса под кровлю пласта заключаются в следующем.

Очистным комбайном 3 производят выемку первой полосы угля шириной "в" и по мере выемки полосы угля включением гидростоек 10 секций 7 распорного устройства 6 на раздвижку до упора их в кровлю монтажной камеры 5 создают распор секций крепи 1 группы 17, обеспечивающий взаимодействие секций крепи 1 с породами кровли монтажной камеры 5 через секции 7 распорного устройства 6, и соответственно распор этой группы 17 секций крепи 1 в кровлю и почву монтажной камеры 5. Затем на распертых первой группы 17 секциях крепи 1 включают домкраты передвижения 19 и передвигают секции лавного конвейера 2 в сторону забоя будущей лавы 4 (фиг.4). Причем по мере передвижения секций лавного конвейера 2 и снятия с распора первой группы 17 секций крепи 1 посредством снятия с распора секций 7 распорного устройства 6 включением на сокращение их гидростоек 10 поочередно подтягивают эту группу секции крепи 1 к передвинутым секциям лавного конвейера 2 с обеспечением возможности подведения их под кровлю пласта за счет сохранения заданной им раздвижности. Описанная операция заводки комплекса под кровлю пласта характеризует процесс выполнения первой заходки (фиг.5, 6).

Для продолжения выполнения первой заходки по заводке комплекса под кровлю пласта перетягивают с помощью лебедки 14 секции 7 распорного устройства 6 вдоль верхняков 11 второй группы 18 секций крепи 1, которые при этом занимают положение (фиг.7, 8), соответствующее исходному положению первой группы 17 секций крепи 1 до начала выполнения первой заходки (фиг.1). Причем на фиг.8, в отличие от фиг.6, секции 7 распорного устройства 6 находятся на верхняках второй группы 18 секций крепи 1.

По мере выемки первой полосы угля на участке расположения второй г