Устройство прогнозирования разрыва для детали, подвергнутой точечной сварке, способ для этого, компьютерный программный продукт и машиночитаемый носитель записи

Иллюстрации

Показать всеНастоящая группа изобретений относится к устройству прогнозирования разрыва для участка точечной сварки (варианты) и способу для этого (варианты). Устройство содержит: средство ввода, через которое вводятся все или любая из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединительных накладок при испытании на растяжение в виде испытания на поперечное растяжение и/или испытания на срез при растяжении в точечносварном соединении; средство вычисления, вычисляющее предел прочности на разрыв участка точечной сварки на базе всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на растяжение; средство хранения параметра, сохраняющее предел прочности на разрыв для каждого типа стали; и средство вычисления, оценивающее разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в упомянутом средстве хранения параметра, в формулу прогнозирования разрыва, при этом деформация на границе точечной сварки моделируется методом конечных элементов. Способ реализуется при помощи машиночитаемого носителя, содержащего программный продукт, обеспечивающий реализацию следующих этапов: определяют и вводят все или любые из вышеупомянутых величин; вычисляют предел прочности на разрыв участка точечной сварки при поперечном растяжении и/или растяжении среза на основании всех или любой из следующих вышеупомянутых величин; сохраняют предел прочности на разрыв для каждого типа стали в средстве хранения параметра; и оценивают разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в формулу прогнозирования разрыва, при этом деформация на границе точечной сварки моделируется методом конечных элементов. Технический результат - предотвращение образования трещин в сварной части элемента во время деформации разрушения, оптимизация режима потери устойчивости, улучшение поглощения энергии при разрушении. 4 н. и 2 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству прогнозирования разрыва для детали, подвергнутой точечной сварке, пригодному для использования при точечной сварке элемента конструкции автомобиля, и более подробно, для прогнозирования разрыва элемента на участке точечной сварки во время деформации от столкновения, к способу для этого, к компьютерному программному продукту и к машиночитаемому носителю записи.

Уровень техники

В последние годы актуальной проблемой автомобильной индустрии стала разработка конструкции транспортного средства, при которой исключаются травмы пассажира во время столкновения. Конструкция транспортного средства, имеющая отменную безопасность при аварии, может быть реализована так, что энергия удара во время столкновения поглощается иными, нежели пассажирский отсек, элементами структуры, и деформация пассажирского отсека минимизируется для защиты жизненного пространства. То есть важно создать элементы структуры, поглощающие энергию удара.

Основным конструктивным элементом, поглощающим энергию удара при лобовом ударе автомобиля или боковом переднем ударе со смещением, является элемент передней стороны. В элементе передней стороны поперечное сечение элемента фиксируется точечной сваркой после того, как элемент формируется посредством штамповки или подобных процессов. В общем, этот элемент передней стороны разрушается, поглощая тем самым энергию удара. Для улучшения поглощения энергии удара важно стабилизировать форму потери устойчивости и не позволить скручивания и растрескивания посередине.

Существуют проблемы также в том, что разрыв распространяется от точки сварки во время прогиба, вызывая нестабильность формы, потери устойчивости и ухудшая поглощение энергии удара, если участок точечной сварки, диаметр сварной точки и условия сварки не оптимизированы для стабилизации прогиба в отношении вышеупомянутой точечной сварки элемента.

Непатентный документ 1: Объяснительные документы № 9705JSAESYMPOSIUM «New Forming Technique of Vehicle Structure» («Новый метод формирования конструкции транспортного средства»).

Непатентный документ 2: JIS Z3136.

Непатентный документ 3: JIS Z3137.

Патентный документ 1: Выложенная заявка на патент JP №6-182561.

Патентный документ 2: Выложенная заявка на патент JP №2002-31627.

Сущность изобретения

Обычно изучается решение задачи, при которой, например, элемент стабильно сгибается без образования трещины в точке сварки, для этого изготавливают опытные элементы с различными интервалами точечной сварки и выполняют испытания на удар, как описано в непатентном документе 1. Однако в вышеописанном способе требуется применение метода проб и ошибок, в котором результаты эксперимента формируются для каждого автомобиля или каждого элемента, и, следовательно, существует проблема высокой производственной стоимости и длительного времени на проектирование.

Помимо вышеуказанного, в патентном документе 1 предлагается конструкция для предотвращения разрывов сварной части панели пола при приложении нагрузки, но эта конструкция применяется только для панели пола. Следовательно, все еще требуются эксперименты для разработки способа точечной сварки, в котором предотвращается разрыв в точках сварки в каждом элементе поглощения удара, а энергия удара поглощается при стабильном прогибе.

Далее, в патентном документе 2 предлагается оптимизация интервала точечной сварки, но это является только простым показателем для прочности отдельной точки сварки и фактически не является точным прогнозом для разрыва как такового. Следовательно, существовала проблема невозможности проектирования, основанного на точном предсказании разрыва детали, подвергнутой точечной сварке.

Характерными показателями прочности детали, подвергнутой точечной сварке, являются испытание на срез при растяжении и испытание на поперечное растяжение, описанные в непатентных документах 2 и 3. Существуют опубликованные примеры на основе различных тестовых методик, предполагающие различные состояния нагрузки, отличающиеся от описанных выше, но, в общем, в двух видах тестов, установленных в JIS (Промышленных стандартах Японии), значение испытания на поперечное растяжение рассматривается как предел прочности сварной части при сдвиге, а значение испытания на срез при растяжении рассматривается как предел прочности на отслаивание сварной части.

Однако предел прочности при сдвиге и предел прочности на отслаивание точечной сварки, полученные тестированием, зависят от структурных параметров, например ширины. Поэтому экспериментальное значение не может помочь при коррекции и оценке различных параметров существующей детали. В системе, создающей оптимальную конструкцию путем моделирования столкновения автомобиля на компьютере, которая быстро развивается в последние годы, точность оценки вследствие изложенного едва достаточная, а надежность создания оптимальной конструкции для безопасности при столкновении снижена.

Объектом настоящего изобретения является предотвращение образования трещин в сварной части элемента во время деформации разрушения, чтобы посредством этого осуществить оптимизацию режима потери устойчивости и улучшить поглощение энергии при разрушении, оценивая предсказание разрыва для участка точечной сварки во время деформации разрушения с помощью модели прогноза, основанной на анализе методом конечных элементов, причем анализ методом конечных элементов на компьютере использует неэкспериментальные данные производства элемента или тестового столкновения.

Сущность настоящего изобретения изложена далее.

Устройство прогнозирования разрыва для участка точечной сварки, включающее в себя: средство ввода, через которое вводятся все или любое из следующего: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединительных накладок при испытании на растяжение в виде испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; средство вычисления, вычисляющее предел прочности на разрыв участка точечной сварки при срезе при растяжении и/или поперечном растяжении на основании любого или всех следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварки, ширина пластины соединения и угол поворота соединения при испытании на растяжение; средство хранения параметра, сохраняющее предел прочности на разрыв на каждый тип стали, и средство вычисления, оценивающее разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в формулу прогнозирования разрыва, в которой деформация на границе точечной сварки моделируется методом конечных элементов.

Устройство прогнозирования разрыва для участка точечной сварки, включающее в себя: средство ввода, через которое вводятся все или любое из следующего: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины накладки и угол поворота соединения при испытании на растяжение в виде испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; средство вычисления, вычисляющее предел прочности на разрыв при срезе при растяжении и/или поперечном растяжении на основе кривой предела прочности участка точечной сварки, полученной из всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на растяжение; средство хранения параметра, сохраняющее предел прочности на разрыв для каждого типа стали, и средство вычисления, оценивающее разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в предельную линию разрыва, в которой деформация на границе точечной сварки моделируется методом конечных элементов.

Способ прогнозирования разрыва для участка точечной сварки включает в себя этапы, на которых: вводят все или любое из следующего: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на растяжение на основе испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; вычисляют предел прочности на разрыв точечносварного участка при растяжении среза и/или поперечном растяжении на основании всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на растяжение; сохраняют предел прочности на разрыв для каждого типа стали в средстве хранения параметра; и оценивают разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в формулу прогнозирования разрыва, в которой деформация на границе точечной сварки моделируется методом конечных элементов.

Способ прогнозирования разрыва для участка точечной сварки включает в себя этапы, на которых: вводят все или любое из следующего: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на растяжение в виде испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; вычисляют предел прочности на разрыв при растяжении среза и/или поперечном растяжении на основе кривой предела прочности точечносварного участка, полученной из всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на растяжение; сохраняют предел прочности на разрыв для каждого типа стали в средстве хранения параметра; оценивают разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в предельную линию разрыва, в которой деформация на границе точечной сварки моделируется методом конечных элементов.

Компьютерный программный продукт для прогнозирования разрыва участка точечной сварки для схемы проектирования включает в себя: программно-кодовое средство для вычисления предела прочности на разрыв участка точечной сварки при растяжении среза и/или поперечном растяжении из всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на разрыв, введенные на основе испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; программно-кодовое средство для хранения предела прочности на разрыв для каждого типа стали в средстве хранения параметра; и программно-кодовое средство для оценки разрыва участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в формулу прогнозирования разрыва, при этом деформация на границе точечной сварки моделируется методом конечных элементов.

Компьютерный программный продукт для прогнозирования разрыва участка точечной сварки для схемы проектирования включает в себя: программно-кодовое средство для вычисления предела прочности на разрыв участка точечной сварки при растяжении среза и/или поперечном растяжении на основе кривой предела прочности участка точечной сварки, полученной из всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на разрыв, введенные на основе испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; программно-кодовое средство для хранения предела прочности на разрыв для каждого типа стали в средстве хранения параметра; и программно-кодовое средство для оценки разрыва точечносварного участка посредством подстановки предела прочности на разрыв, сохраненного в средстве хранения параметра, в предельную линию трещины, в которой деформация на границе точечной сварки моделируется методом конечных элементов.

Машиночитаемый носитель с записанным на нем компьютерным программным продуктом, обеспечивающим выполнение компьютером этапов, на которых: вычисляют предел прочности на разрыв участка точечной сварки при растяжении среза и/или поперечном растяжении из всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на разрыв, введенные на основе испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; сохраняют предел прочности на разрыв для каждого типа стали в средстве хранения параметра; и оценивают разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в формулу прогнозирования разрыва, при этом деформация на границе точечной сварки моделируется методом конечных элементов.

Машиночитаемый носитель с записанным на нем компьютерным программным продуктом для выполнения компьютером этапов, на которых: вычисляют предел прочности на разрыв участка точечной сварки при растяжении среза и/или поперечном растяжении на основе кривой предела прочности точечносварного участка, полученной из всех или любой из следующих величин: прочность материала, толщина пластины, диаметр сварной точки при точечной сварке, ширина пластины соединения и угол поворота соединения при испытании на разрыв, введенные на основе испытания на срез при растяжении и испытания на поперечное растяжение в точечносварном соединении; сохраняют предел прочности на разрыв для каждого типа стали в средстве хранения параметра; и оценивают разрыв участка точечной сварки подстановкой предела прочности на разрыв, сохраненного в средстве хранения параметра, в предельную линию разрыва, при этом деформация на границе точечной сварки моделируется методом конечных элементов.

Краткое описание чертежей

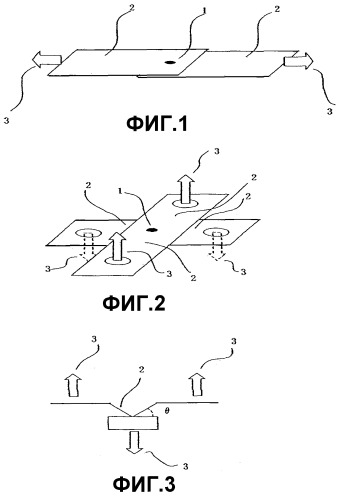

Фиг.1 представляет собой изображение, показывающее основные принципы метода испытания на срез при растяжении;

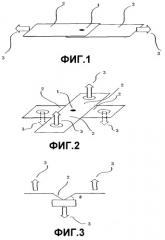

Фиг.2 представляет собой изображение, показывающее основные принципы метода испытания на поперечное растяжение;

Фиг.3 представляет собой вид сбоку во время испытания на поперечное растяжение;

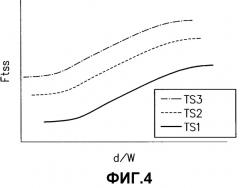

Фиг.4 представляет собой изображение, показывающее пример кривых предела прочности;

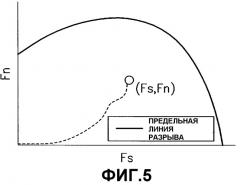

Фиг.5 представляет собой изображение, показывающее отношение между предельной линией разрыва и вычисленными прочностями Fn, Fs;

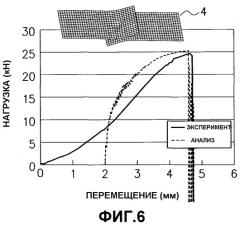

Фиг.6 представляет собой изображение, на котором отношения между нагрузкой и перемещением разрыва во времени при испытании на срез при растяжении сравниваются между экспериментальной кривой и расчетной кривой, которая получена методом конечных элементов;

Фиг.7 представляет собой изображение, на котором отношения между нагрузкой и перемещением разрыва во времени при испытании на поперечное растяжение сравниваются между экспериментальной кривой и расчетной кривой, которая получена методом конечных элементов;

Фиг.8 представляет собой блок-схему, показывающую пример компьютерной системы, допускающей формирование устройства прогнозирования разрыва для участка точечной сварки;

Фиг.9 представляет собой кривую предела прочности существующей стальной пластины сорта 590 МПа и толщиною 1,8 мм;

Фиг.10 представляет собой криволинейное отношение «α1» и «d/W», установленное в эксперименте;

Фиг.11 представляет собой изображение, на котором отношения между нагрузкой и перемещением разрыва во времени при испытании на срез при растяжении с высокопрочной сталью сорта 980 МПа сравниваются между экспериментальной и расчетной кривыми (метод конечных элементов);

Фиг.12А представляет собой изображение, показывающее элемент из высокопрочной стали сорта 980 МПа, используемой для динамического осевого испытания на удар;

Фиг.12В представляет собой изображение, показывающее результат, в котором моделируется вид участка точечной сварки, имеющего разрывы, во время динамического осевого испытания на удар; и

Фиг.12С представляет собой фотографию, показывающую вид участка точечной сварки, имеющего разрывы, во время динамического осевого испытания на удар.

Подробное описание предпочтительных вариантов осуществления

Далее предпочтительные варианты осуществления настоящего изобретения описываются со ссылкой на чертежи. На фиг.1 представлено изображение, показывающее основные принципы метода испытания на растяжение среза. Как образец, две стальные пластины, являющиеся основными материалами 2, накладываются друг на друга и точечно свариваются, как показано на чертеже, для формирования сварной точки 1. Для этого образца испытание на растяжение в направлениях, показанных стрелками 3, выполняется до разрыва образца. В это время измеряется перемещение и нагрузка на образец в направлениях 3 растяжения. Разрыв происходит на границе сварной точки 1, и это является максимальной нагрузкой. Это значение представляет собой предельную нагрузку разрыва «Ftss» (Н). Когда достигается предельная нагрузка «Ftss», среднее напряжение «σo» (МПа) внутри основного материала равняется «Ftss/W·t», где «W» - ширина (мм), а «t» - толщина пластины (мм) основного материала 2.

На границе сварной точки 1 должна возникнуть точка разрыва, коэффициент «α» концентрации напряжений на границе сварной точки 1 и основных материалов 2 может быть определен, как показано в формуле (1), в виде отношения предела прочности на разрыв «TS» основного материала к среднему напряжению на растяжение «σо» основного материала, когда максимальное напряжение стремится к пределу прочности «TS» (МПа).

Предельная нагрузка «Ftss» разрыва измеряется в зависимости от материала с различными пределами прочности «TS» и образцами с различной шириной «W», толщинами «t» пластины и диаметрами «d» сварной точки (мм), и, таким образом, этот коэффициент «α» концентрации напряжений вычисляется по формуле (1), чтобы создать таблицу как базу данных. При этом предельная нагрузка «Ftss» разрыва с произвольным пределом прочности «TS», толщиной «t» пластины, шириной «W» и диаметром «d» сварной точки может быть определена по формуле (2) с помощью коэффициента «α» концентрации напряжений, взятого из таблицы.

Помимо этого, коэффициент «α» концентрации напряжений описывается кривой, образованной отношением «d/W» - диаметра «d» сварной точки к ширине «W». Поэтому «Ftss» может быть предсказано по формуле (2) с помощью «α», вычисленного по формуле (3).

Здесь «k, p, q, n и r» представляют собой параметры для выполнения аппроксимации криволинейной зависимости «α» и «d/W» по формуле (3), и они являются предпочтительными в пределах, как указано далее: k=0,001-100; p=0,01-100; q=-10-10; n=1-10 и r=-100-100. Однако формула для выполнения аппроксимации кривой не является необходимой, чтобы получить формат формулы (3), но может быть формулой, способной аппроксимировать криволинейную зависимость. Кроме того, «α» может быть непосредственно считан с графика кривой без использования формулы (3).

Далее элемент в произвольной форме, сваренный точечной сваркой, моделируется на компьютере с помощью метода конечных элементов. Сила «Fs» (Н) среза в направлении вдоль поверхности элемента, соединяющего элементы друг с другом, в которых моделируется точечная сварка, и вертикальная сила «Fn» (Н) в направлении, соединяющем элементы друг с другом перпендикулярно к силе «Fs» (Н) среза, последовательно вычисляются компьютером в течение анализа деформации при столкновении, воспроизведенного с помощью метода конечных элементов. Эти средства вычисления «Fs» и «Fn» зависят от основного кода анализа, например, именуемого «PAM-Crash v2002 user's manual», созданного компанией ESI Co., Ltd. Оценка разрыва на компьютере устанавливается во время, когда условие (4) становится верным.

Фиг.2 представляет собой изображение, показывающее основные принципы метода испытания на поперечное растяжение. Как образец, две стальные пластины, являющиеся основными материалами 2, накладываются друг на друга и точечно свариваются, как показано на чертеже, для формирования сварной точки 1. Для этого образца испытание на растяжение в направлениях, показанных стрелками 3, выполняется, пока образец не разорвется. В это время измеряется перемещение и нагрузка образца в направлениях 3 растяжения. Разрыв происходит на границе сварной точки 1, и это является максимальной нагрузкой. Это значение представляет собой предельную нагрузку разрыва «Fcts» (Н). Когда достигается эта предельная нагрузка «Fcts», среднее напряжение «σo» (МПа) внутри поверхности пластины основного материала равняется «Fcts/(2W·t·sinθ)», где «W» - ширина (мм), «t» - толщина пластины (мм) основного материала 2, используя угол θ, показанный на фиг.3.

На границе сварной точки 1 должна возникнуть точка разрыва, и может быть определен коэффициент «α» концентрации напряжений в конце части сварной точки 1 у основного материала 2, как показано в формуле (5), в виде отношения предела прочности на разрыв «TS» (МПа) основного материала к среднему напряжению на растяжение «σо» (МПа) основного материала, если максимальное стремится к пределу прочности «TS» (МПа).

Выражение (5) имеет такой же формат, как и формула (1), для испытания на срез при растяжении, но добавляется угол θ коррекции, поскольку направления растяжения различаются. Поэтому предельная нагрузка разрыва «Fcts» может быть вычислена по формуле (6) для произвольного материала, ширины, толщины пластины и диаметра сварной точки тем же способом, как при испытании на растяжение среза.

Так же как и в случае с растяжением среза принимается во внимание оценка разрыва участка точечной сварки в произвольном элементе во время деформации при столкновении, когда выражение (7) становится верным.

Как сказано выше, предельная нагрузка разрыва, которая представляет собой предел прочности на разрыв «Ftss» и «Fcts», вычисляется по формуле (1), формуле (2), формуле (3), формуле (5) и формуле (6), деформация при столкновении анализируется методом конечных элементов с произвольным элементом, а оценка разрыва точечной сварки должна быть установлена во время, когда первое из выражения либо (4), либо (7) становится верным, или когда они становятся верными одновременно, или выражение, в котором объединяется выражение (4) и выражение (7), становится верным.

Когда форма деформации является известной из очертания элемента и метода приложения нагрузки, только одно из выражений (4) или (7) может быть вычислено при помощи компьютера, чтобы получить оценку. Кроме того, разрыв между «Fn» и «Fs» вычисляются компьютером один после другого, а оценка разрыва может быть сделана, например, с помощью выражения (7), когда Fn>3Fs, и с помощью выражения (4) в других случаях.

При этом становится возможным точно предсказать разрыв точечной сварки на компьютере без подтверждающего создания элемента и действительного выполнения испытания на столкновение. Становится возможным изучить состояние, в котором точечная сварка не разрывается, изменяя на компьютере форму элемента, материал, толщину пластины, диаметр сварной точки и местоположение сварки с помощью этого способа, и может быть разработан оптимальный элемент.

Для предельной нагрузки разрыва точечной сварки, особенно, когда предел прочности «TS» материала больше, чем 590 (МПа), для вычисления «Ftss» при испытании на срез при растяжении достаточно последующей формулы (2') и формулы (3m) вместо формулы (2) и формулы (3), а для «Fcts» при испытании на поперечное растяжение - последующей формулы (3m2), формулы (3m3), формулы (3m4) и формулы (6') вместо формулы (3) и формулы (6), отличающихся от описанного выше способа.

Здесь «e, f, g, h, i и j» представляют собой параметры для выполнения аппроксимации криволинейной зависимости «α» и «d/W» по формуле (3m), и они находятся в пределах, как указано далее: e=0,0001-100; f=100-2500 (МПа); g=0,1-10; h=0,0001-10; i=0,01-100 и j=1-100.

Здесь «β, χ, δ, ϕ, γ, η, Ψ, ξ, λ, µ, ρ, ω и ζ» представляют собой параметры для выполнения аппроксимации криволинейной зависимости «α2» и «d/W» по формуле (3m2), формуле (3m3) и формуле (3m4), и они находятся в пределах, как указано далее: β=0,0001-100; ϕ=0,1-100; γ=100-2500 (МПа); η=0,1-10; Ψ=0,0001-100; ξ=0,01-100; λ=0,01-100; µ=100-2500 (МПа); ρ=0,1-10; ω=0,0001-100 и ζ=0,01-100.

Формула для создания оценки кривой не должна обязательно быть в форматах этих формул, но она является достаточной, поскольку по ней можно оценить криволинейную зависимость. Помимо этого, криволинейная зависимость «α1» или «α2» от «d/W» выражается одной кривой для каждого значения прочности без использования этих формул, и, следовательно, «α1» или «α2» могут быть определены непосредственно из каждого графика кривой.

Фиг.4 представляет собой изображение, схематически показывающее способ вычисления предельной нагрузки разрыва с помощью графика на основе экспериментальных данных в дополнение к способу вычисления предельной нагрузки разрыва с помощью формул, таких как формула (1), формула (2), формула (3) и формула (5), формула (6) или формула (3m), формула (3), формула (3m2), формула (3m3) и формула (3m4) вместо формулы (3). Предельная нагрузка разрыва измеряется при испытании, в котором меняется отношение «d/W», и затем результаты изображаются в виде графика, кривые нагрузки разрыва могут быть описаны различными криволинейными зависимостями, зависящими от прочности TS материала. Здесь прочности материала устанавливаются как TS1<TS2<TS3. Предельная нагрузка разрыва, соответствующая условию, может быть непосредственно определена из этих кривых. Эта кривая становится изогнутой поверхностью предельной нагрузки разрыва, принимая толщину «t» пластины как третью ось, а предельная нагрузка разрыва может быть идентифицирована считыванием значений на изогнутой поверхности при произвольной толщине «t» пластины, прочности «TS» материала, ширине «W» и диаметре «d» сварной точки.

Далее создается предельная линия разрыва, как показано на фиг.5, с помощью предельных нагрузок разрыва, идентифицируя различные углы «θ» поворота вместо использования выражения (4) и выражения (7). Эта предельная линия разрыва и последовательно вычисляемые с помощью анализа методом конечных элементов «Fn» и «Fs» сравниваются, и она может быть оценена как разрыв, когда «Fn» и «Fs» приближаются к кривой и находятся вне кривой.

Этот способ может быть применен не только к стальному материалу, но также к любому материалу. Кроме того, он может быть применен не только к любой сварке, такой как лазерная сварка, электродуговая сварка и роликовая сварка с раздавливанием кромок, но также и к точечной сварке, и далее к любому механическому соединению, такому как ТОХ-соединение и заклепочное соединение, сварка трением, диффузионная сварка, диффузионная сварка трением, сварка трением с перемешиванием и любое соединение, использующее адгезионное вещество. Способ вычисления на компьютере может быть применен к методу конечных элементов, дифференциальному методу, методу сеток, элементарному анализу и любому способу вычисления без ограничения на метод конечных элементов, и он может быть применен к способу вычисления независимо от механических свойств материала и от компьютера.

Способ вычисления коэффициента «α» концентрации напряжений на базе эксперимента также не ограничивается описанным выше испытанием на срез при растяжении, испытанием на поперечное растяжение и может быть вычислен с помощью образца любой формы и применения нагрузки.

Описанное выше прогнозирование разрыва может быть применено не только к анализу столкновения всего автомобиля или элемента, но также к деталям, отличным от автомобиля, и, само собой разумеется, что оно может быть применено к анализу при псевдостатической деформации, отличной от столкновения.

Фиг.8 представляет собой блок-схему, показывающую пример компьютерной системы, допускающей формирование устройства прогнозирования разрыва участка точечной сварки. На чертеже ссылочной позицией 1200 представлен персональный компьютер. Персональный компьютер 1200 включает в себя CPU 1201 (центральный процессор, ЦП), выполняющий программное обеспечение управления устройства, сохраненное в ROM 1202 или на жестком диске (HD) 1211, или получаемое с дисковода 1212 гибких дисков (FD), и полностью управляет соответствующими устройствами, подключенными к системной шине 1204.

Соответствующие функциональные средства настоящего изобретения представляют собой программные продукты, используемые на описанных выше CPU 1201, ROM 1202 или на жестком диске (HD) 1211 персонального компьютера 1200.

Ссылочной позицией 1203 представлена RAM, и она функционирует как основная память, рабочее место и так далее для CPU 1201. Ссылочной позицией 1205 представлен контроллер клавиатуры (КВС), и он управляет входными сигналами, вводимыми с клавиатуры 1209 (КВ) в тело основной системы. Ссылочной позицией 1206 представлен контроллер дисплея (CRTC), и он выполняет управление дисплея на устройстве 1210 отображения (CRT). Ссылочной позицией 1207 представлен контроллер диска (DKC), и он управляет доступом с жесткого диска 1211 (HD) и гибкого диска 1212 (FD), хранящих начальную программу (программу, запускающую выполнение (операции) аппаратного обеспечения и программного обеспечения персонального компьютера), множество прикладных программ, файлов обработки, пользовательских файлов, программ управления сетью и так далее.

Ссылочной позицией 1208 представлена плата сетевого интерфейса (NIC), и она выполняет изменение данных взаимодействия с сетевым принтером, другими сетевыми устройствами или другими персональными компьютерами через LAN 1220 (локальную вычислительную сеть, ЛВС).

Описанные выше функции варианта осуществления могут также быть реализованы выполнением программ на компьютере. Кроме того, также может быть применено как вариант осуществления настоящего изобретения средство для исполнения компьютером компьютерного программного продукта, например машиночитаемый носитель данных, такой как CD-ROM и другие, записывающий такую программу, или среда передачи, такая как интернет, передающая такой программный продукт. Кроме того, компьютерный программный продукт на машиночитаемом носителе данных, выполненном с возможностью записи, может также быть применен как вариант осуществления настоящего изобретения. Описанный выше компьютерный программный продукт, носитель данных, среда передачи и компьютерный программный продукт на носителе включаются в пределы настоящего изобретения. В качестве носителя данных могут быть использованы, например, гибкий диск, жесткий диск, оптический диск, магнитный оптический диск, CD-ROM, магнитная лента, энергонезависимая память, ROM и так далее.

(Пример 1)

Система является структурной, в ней используется указанная выше модель предсказания, и разрыв точечносварного участка оценивается автоматически во время анализа деформации от столкновения элемента как кодовая подпрограмма при анализе основного столкновения методом конечных элементов. Используемый код представляет собой «PAM-CRASH v2002», созданный компанией ESI Co., Ltd., а участок точечной сварки моделируется с помощью «Multi-PLINK», как для элемента, моделируемого элемента оболочки.

Сравнение анализа, в котором моделируются испытание на срез при растяжении и испытание на поперечное растяжение, как таковые, и эксперимента является лучшим для точной проверки модели прогноза разрыва, поскольку становится возможным точное сравнение. Образец на испытание на срез при растяжении и образец на испытание на поперечное растяжение выполнены в виде стальной пластины сорта 590 МПа и толщиной «t»=1,8 мм, в соответствии со стандартами JIS 3136, 3137. Диаметр сварной точки точечной сварки равняется (мм). Испытание выполняется с помощью установки для испытаний типа «INSTRON», и измеряется нагрузка и перемещение до разрывов участка точечной сварки. В это же время испытание на срез при растяжении и испытание на поперечное растяжение моделируются на компьютере в одной и той же форме, анализ испытания на растяжение выполняется методом конечных элементов (FEM), устанавливая описанную выше подпрограмму для автоматической оценки разрыва участка точечной сварки, и вычисляют нагрузки и перемещения до разрывов точечной сварки, такие же, как экспериментальные. Введенные исходные параметры «TS»=642 МПа, «t»=1,8 мм, «d»=6,7 мм, «θ»=23° устанавливаются как общие параметры. В испытании на срез при растяжении используются следующие значения.

«α»=1,80 (-), «W»=40 (мм)

В испытании на поперечное растяжение используются следующие значения.

«α»=2,17 (-), «W»=50 (мм)

Предел прочности на разрыв «Ftss»=25680 (Н), «Fcts»=20798 (Н), полученные как описано выше, подставляется в формулу прогноза разрыва, в которой деформация на границе точечной сварки моделируется методом конечных элементов, чтобы посредством этого оценить разрыв участка точечной сварки.

Тестовая модель создается элементом оболочки, в котором уровень анализа деформации для всего транспортного средства является приближенным, и пограничное состояние также упрощается при учете того, что оно может быть применено для анализа деформации существующего элемента.

Фиг.6 и фиг.7 представляют собой примеры, показывающие эту систему. Ссылочной позицией 4 представлена имитация образца на испытание на срез при растяжении, а ссылочной позицией 5 представлена имитация образца на испытание на поперечное растяжение. Режимы на разрыв соответственно различаются в испытании на срез при растяжении и испытании на поперечное растяжение. Однако разрыв, получаемый на кривых нагрузка-перемещение при эксперименте и при анализе FEM, сопоставим. При испытании на срез при растяжении видно, что форма кривых нагрузка-перемещение до того, как они доходят до нагрузки на разрыв, отличается между экспериментом и анализом. Однако они только показывают различие, поскольку зажим образца соединен с крестовиной через универсальное соединение при эксперименте, и, следовательно, поворот части зажима происходит во время повышения нагрузки, но этот поворот не рассматривается при анализе, который основан на упрощенной модели. Это может только изменить режим работы изменения исходного хода и поэтому, в основном, не воздействует на нагрузку во время возникновения разрыва. Изменения кривых нагрузка-перемещение незначительно отличаются между экспериментом и анализом также и при испытании на поперечное растяжение, но это упрощает проблему зажима при эксперименте. Следовательно, только воздействие на исходные условия при эксперименте и при анализе согласуется при получении разрыва. Конечно, если моделирование осуществляется с учетом части зажима, поведение в этой части может быть согласовано с экспериментом, но здесь это опускается, поскольку не является основной проблемой. Это скорее показывается далее, что возможно точно предсказать точку разрыва при анализе реального уровня, в котором подробные части упрощены при анализе крупномасштабного столкновения существующей модели или части модели целого транспортного средства, поскольку нагрузка на разрыв в действительном тесте может быть точно предсказана даже анализом FEM, в котором испытание моделирует