Замедляющий окислительный агент для получения проводящих полимеров

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к способу изготовления особых окислительных агентов, которые в смесях с исходными соединениями предназначены для получения проводящих полимеров и обеспечивают большую длительность полимеризации с повышением качества покрытия, а также к смесям, содержащим подобные окислительные агенты, и их применению для изготовления конденсаторов с твердым электролитом и проводящих покрытий. Окислительный агент изготавливают путем обработки соли металла и органической кислоты или неорганической кислоты с органическими остатками ионитом до его применения в окислительной полимеризации. 8 н. и 26 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу изготовления особых окислительных агентов, которые в смесях с исходными соединениями для получения проводящих полимеров обеспечивают большую длительность полимеризации, к изготавливаемым этим способом окислительным агентам, смесям, содержащим подобные особые (замедляющие) окислительные агенты, и их применению для изготовления конденсаторов с твердым электролитом и проводящих покрытий.

В течение последних десятилетий соединения класса π-сопряженных полимеров были предметом многочисленных публикаций, π-сопряженные полимеры называют также проводящими полимерами или синтетическими металлами.

Проводящие полимеры приобретают все большее хозяйственное значение, поскольку в отличие от металлов полимеры лучше пригодны для переработки, обладают меньшей массой и их свойства можно целенаправленно регулировать путем химического модифицирования. Примерами известных π-сопряженных полимеров являются полипирролы, политиофены, полианилины, полиацетилены, полифенилены и поли(п-фениленвинилены). Покрытия из проводящих полимеров находят самое разнообразное техническое применение. Обзор проводящих полимеров приведен в L.Groenendaal, F.Jonas, D.Freitag, H.Pielartzik & J.R.Reynolds, Adv. Mater. 12 (2000) 481-494.

Проводящие полимеры получают химическим окислительным или электрохимическим методом из соответствующих исходных соединений, например, при необходимости замещенных тиофенов, пирролов, анилинов и при необходимости олигомерных производных этих мономеров. В частности, широко распространен метод химической окислительной полимеризации, поскольку его можно технически просто реализовать на многочисленных подложках. С этой целью исходные соединения для получения проводящих полимеров полимеризуют в присутствии окислительного агента. При этом скорость полимеризации бывает настолько велика, что исходные соединения для получения проводящих полимеров и окислительный агент как правило приходится наносить на подложку один за другим. Однако при таком последовательном нанесении возникает проблема, состоящая в чрезвычайно большой сложности установления стехиометрического соотношения между исходными соединениями для получения проводящих полимеров и окислительным агентом. Следствием этого является неполное протекание реакции образования полимера, неполное использование исходных соединений и снижение качества проводящего покрытия и его проводимости.

Кроме того, при последовательном нанесении исходных соединений и окислительного агента возрастает количество необходимых технологических стадий, поэтому реализация последовательной технологии требует чрезвычайно больших производственных расходов. Учитывая это обстоятельство, возникло намерение совместного использования предназначенных для получения проводящих полимеров исходных соединений и окислительного агента в виде смесей с точно заданным составом компонентов.

Полимеризация в смесях окислительного агента с предназначенными для получения проводящих полимеров исходными соединениями протекает с достаточно низкими скоростями, позволяющими осуществлять ее в промышленном масштабе, лишь при пониженных температурах. Так, например, в соответствии с патентом США US 5455736 для достаточного замедления полимеризации разбавленную смесь пиррола с окислительным агентом охлаждают до низких температур. Однако использование низких температур, во-первых, является технически крайне дорогостоящим, а, во-вторых, приводит к снижению растворимости окислительного агента и чрезвычайно сильному повышению вязкости его растворов. Другой недостаток использования низких температур состоит в том, что в охлажденные растворы из окружающей среды попадает влага, что оказывает отрицательное воздействие на качество получаемых из таких растворов проводящих полимеров.

Из европейской заявки на патент ЕР-А 339340 известно о химической окислительной полимеризации 3,4-дизамещенных тиофенов. При надлежащем выборе окислительного агента указанные тиофены могут быть использованы для получения проводящих покрытий в присутствии окислительного агента также и в растворе. Однако реакция в этом случае начинается уже через несколько минут.

Из европейской заявки на патент ЕР-А 615256 известно о возможности замедления полимеризации, протекающей в смесях окислительного агента с исходными соединениями для получения проводящих полимеров, путем добавления нелетучего основания, например имидазола. Благодаря введению указанной добавки полимеризация может быть блокирована на несколько часов. Однако добавка остается в проводящем покрытии и в дальнейшем может помешать его надлежащему функционированию.

Согласно патенту США US 6001281 полимеризацию замедляют благодаря использованию двух, обладающих разными точками кипения растворителей. Более летучий растворитель подбирают таким образом, чтобы он был способен образовывать слабый комплекс с используемым в качестве окислительного агента железом(III) и, следовательно, замедлять полимеризацию. Растворитель, обладающий более высокой точкой кипения, напротив, не образует комплекса с железом(III). Для осуществления полимеризации сначала испаряют более летучий растворитель, после чего реакция протекает с высокой скоростью. Существенным недостатком предлагаемого в данном изобретении метода является необходимость сильного разбавления реакционного раствора другим растворителем. Кроме того, использование в промышленном масштабе таких растворителей, как тетрагидрофуран, является нежелательным.

Таким образом, существует потребность в окислительных агентах, которые можно было бы совместно с исходными соединениями для получения проводящих полимеров использовать для полимеризации этих соединений при удобных с точки зрения ее технического осуществления температурах и на достаточно длительное время блокировать реализуемый в промышленном масштабе процесс полимеризации без необходимости нарушения других трудоемких технологических стадий.

Учитывая вышеизложенное, в основу настоящего изобретения была положена задача подобрать и изготовить окислительные агенты, которые были бы пригодны для химической окислительной полимеризации предназначенных для получения проводящих полимеров исходных соединений, блокировали бы полимеризацию на достаточно длительное время и позволяли бы изготавливать проводящие покрытия, пригодные, например, для конденсаторов с твердым электролитом или иных сфер применения.

Другая задача настоящего изобретения состояла в том, чтобы найти пригодные окислительные агенты, которые, кроме того, были бы стабильны при хранении.

Неожиданно было обнаружено, что указанным требованиям удовлетворяют окислительные агенты, изготовленные путем обработки соли металла и органической кислоты или неорганической кислоты с органическими остатками ионитом.

Таким образом, объектом настоящего изобретения является способ изготовления окислительного агента, предназначенного для получения проводящих полимеров, отличающийся тем, что соль металла и органической кислоты или неорганической кислоты с органическими остатками обрабатывают ионитом.

Согласно настоящему изобретению возможны любые комбинации приведенных ниже общих или указанных в предпочтительных вариантах формулировок, заместителей, параметров и обозначений, а также соответствующих вариантов или предпочтительных вариантов осуществления изобретения.

В качестве ионитов могут использоваться неорганические или органические иониты, однако предпочтительными являются органические иониты.

Неорганическими анионитами являются, например, цеолиты, монтмориллониты, аттапульгиты, бентониты и другие алюмосиликаты, или кислые соли поливалентных ионов металлов, такие как фосфат циркония, вольфрамат титана, гексацианоферрат(П) никеля.

Примерами органических анионитов являются поликонденсаты, получаемые, например, из фенола и формальдегида, или полимеризаты, получаемые, например, путем сополимеризации стирола, акрилатов или метакрилатов с дивинилбензолом и снабжаемые непосредственно после получения функциональными группами. Однако возможно также использование других полимеров с соответствующими функциональными группами, например полимеров природного происхождения, таких как целлюлозы, декстраны и арагозы.

Вышеуказанные иониты приведены лишь в качестве примера и не ограничивают объема настоящего изобретения.

Иониты можно использовать в известных специалистам формах применения, например в виде шариков, гранул, порошковой смолы, введенных в ткани или волокна размолотых продуктов, в виде бумаг, покрытий или других твердых тел, в виде ионообменных мембран, жидких органических ионитов или при необходимости также магнитных ионитов. Иониты могут быть макропористыми, микропористыми или гелеобразными. Предпочтительным является использование макропористых ионитов.

В качестве ионитов предпочтительно используют аниониты. Аниониты содержат присоединенные к ним функциональные основные группы, например первичные, вторичные или третичные аминогруппы, соответственно группы четвертичного аммония. Иониты могут обладать разной основностью, которая зависит от вида и сочетания функциональных групп. Так, например, сильно щелочные иониты обычно содержат группы четвертичного аммония, в то время как слабо щелочные иониты зачастую содержат первичные, вторичные и/или третичные аминогруппы, обладающие менее выраженным щелочным характером. Однако известны также любые смешанные формы сильнощелочных и слабощелочных ионитов. Согласно настоящему изобретению пригодными предпочтительно являются слабощелочные аниониты. Они могут содержать, например, первичные, вторичные и/или третичные аминогруппы при необходимости в сочетании с группами четвертичного аммония. Особенно предпочтительными являются указанные слабощелочные иониты, содержащие в качестве функциональных групп преимущественно или исключительно третичные аминогруппы.

Иониты, а также их изготовление известны специалистам и описаны в соответствующей специальной литературе, например, в Ullmanns Encyclopädie der technischen Chemie (изд-во Chemie, Weinheim), том 13, 4-е издание, с.281-308). Однако для осуществления предлагаемого в изобретении способа пригодны также любые иониты, которые могут быть изготовлены современными методами и обладают указанными выше свойствами.

Примерами пригодных ионитов являются функционализованные третичными аминогруппами макропористые полимеры на основе стирола и дивинилбензола, выпускаемые, например, фирмой Bayer AG (Леверкузен) под торговым наименованием Lewatit®.

Согласно предлагаемому в изобретении способу иониты можно использовать без предварительной обработки. Однако возможна также предварительная обработка ионитов, например, кислотой, в частности серной кислотой, или основанием, в частности раствором едкого натра или едкого кали, например, с целью регенерации перед использованием. Используемые согласно изобретению иониты могут быть подвергнуты подобной регенерации также в том случае, если вследствие реализации предлагаемого в изобретении способа их емкость оказалась исчерпана, то есть иониты зарядились до такой степени, что уже не обладают способностью к достаточному для осуществления предлагаемого в изобретении способа ионному обмену. Благодаря регенерации иониты можно повторно использовать для осуществления предлагаемого в изобретении способа.

Обработку солей металлов ионитами осуществляют предпочтительно в присутствии одного или нескольких разных растворителей. Подобную обработку можно выполнять непрерывным или периодическим методом, например путем смешивания, перемешивания с помощью мешалки или взбалтывания с последующим разделением. В особенно предпочтительном варианте обработку солей металлов выполняют непрерывным методом. С этой целью соль металла, например, в виде раствора пропускают через содержащую ионит колонну. Однако соль металла, растворитель и ионит можно также одновременно ввести в емкость и хранить в ней в течение определенного времени, составляющего, например, от одной минуты до 72 часов. После этого ионит может быть отделен от окислительного агента, например, с помощью фильтра, мембраны или центрифуги.

В зависимости от используемого растворителя и термостойкости ионита предлагаемый в изобретении способ может быть осуществлен при температуре, например, от -20 до 120°С. Предпочтительными являются температуры, при которых способ можно легко и рентабельно реализовать в крупном масштабе, например температуры от 10 до 40°С, причем особенно предпочтительной является комнатная температура.

Количество добавляемого ионита зависит от его емкости и длительности контактирования соли металла с ионитом. При необходимости время контактирования соли металла с ионитом может быть определено в предварительных опытах. Количество ионита целесообразно подбирать таким образом, чтобы изготовленный с его использованием предлагаемый в изобретении окислительный агент обеспечивал достаточно низкую скорость полимеризации. При добавлении слишком малых количеств ионита может наступить исчерпание его емкости, прежде чем соль металла будет подвергнута достаточно полной обработке; слишком кратковременное контактирование соли металла с ионитом может привести к неполной обработке соли металла несмотря на достаточную емкость ионита. Слишком высокая емкость ионита и/или слишком длительное контактирование окислительного агента с ним могут привести к изготовлению окислительного агента, почти полностью блокирующего осуществляемую при надлежащей температуре полимеризацию. Пригодное количество добавляемого ионита при необходимости может быть определено в предварительных опытах.

Используемые иониты могут быть влагосодержащими или безводными. Согласно изобретению под влагосодержащим ионитом подразумевают прежде всего такой ионит, содержание влаги в котором составляет 1 мас.% и более. В предпочтительных вариантах осуществления изобретения используют имеющиеся в продаже иониты со стандартным влагосодержанием, составляющим, например, от 30 до 70 мас.%. Влагосодержание ионита перед обработкой соли металла при необходимости можно уменьшить, например, путем его промывки растворителем или сушки. Этот метод является особенно предпочтительным, если желательно располагать раствором окислительного агента с низким влагосодержанием.

Неожиданно было обнаружено, что растворы предлагаемых в изобретении окислительных агентов с низким влагосодержанием обладают стабильностью в обычных условиях хранения и транспортировки. Под обычными условиями хранения и транспортировки подразумеваются, например, давление и температура окружающей среды при транспортировке и хранении. Температура окружающей среды прежде всего зависит от географического положения и времени года и как правило не превышает, например, 30°С. Однако она может достигать также 50°С и более высоких значений.

Таким образом, в предпочтительном варианте осуществления изобретения используют иониты со столь низким влагосодержанием, чтобы влагосодержание раствора предлагаемого в изобретении окислительного агента после обработки ионитом составляло от 0 до 10 мас.%, предпочтительно от 0 до 5 мас.%, особенно предпочтительно от 0 до 2 мас.% соответственно в расчете на общую массу раствора. С этой целью перед обработкой окислительного агента ионитом содержание влаги в обладающих высоким влагосодержанием ионитах снижают, например, путем ступенчатой или непрерывной промывки безводным раствором или путем тепловой или вакуумной сушки. В качестве растворителя для промывки ионитов предпочтительно используют такой растворитель, в котором способен растворяться окислительный агент. Однако возможно также использование другого, например, более экономичного растворителя. В случае использования ионитов с высоким влагосодержанием содержание влаги в предлагаемых в изобретении окислительных агентах после обработки таким ионитом можно дополнительно понизить, например, путем сушки и последующего растворения окислительного агента в безводном растворителе или благодаря использованию влагопоглощающих средств, например молекулярных сит.

Такие, обладающие низким влагосодержание растворы предлагаемых в изобретении окислительных агентов стабильны в обычных условиях хранения и транспортировки, то есть они не образуют осадка в течение промежутка времени, достигающего нескольких месяцев. В отличие от подобных растворов растворы предлагаемых в изобретении окислительных агентов с повышенным влагосодержанием в аналогичных условиях хранения и транспортировки образуют осадок по истечении промежутка времени, который при известных обстоятельствах не превышает нескольких часов или дней. Однако для повышения стабильности при хранении растворов окислительных агентов с повышенным влагосодержанием их можно охладить до 10°С, предпочтительно до 6°С или более низких температур.

Следовательно, преимущество обладающих низким влагосодержанием растворов предлагаемых в изобретении окислительных агентов по сравнению с аналогичными растворами, обладающими повышенным влагосодержанием, состоит в том, что их транспортировка и/или хранение не требуют специального охлаждения.

Растворы предлагаемых в изобретении окислительных агентов предпочтительно содержат от 1 до 80 мас.%, особенно предпочтительно от 10 до 60 мас.%, еще более предпочтительно от 15 до 50 мас.% предлагаемого в изобретении окислительного агента.

В качестве солей металлов могут использоваться любые известные специалистам соли металлов, пригодные в качестве окислительных агентов для окислительной полимеризации тиофенов, анилинов или пирролов.

Пригодными солями металлов являются соли металлов главной или побочной группы периодической системы элементов Менделеева, причем последние в дальнейшем называют также солями переходных металлов. Предпочтительными являются соли переходных металлов. Пригодными солями переходных металлов являются, в частности, соли этих металлов и неорганической или органической кислоты, или неорганической кислоты с органическим остатком, например, соли железа(III), меди(II), xpoма(VI), церия(IV), марганца(IV), марганца(VII), рутения(II) и цинка(II).

Предпочтительными солями переходных металлов являются соли железа(III). Соли железа(III), например соли железа(III) и неорганических кислот, в частности галогениды железа(III) (например, FеСl3), или соли железа(III) и других неорганических кислот, в частности Fe(ClO4)3 или Fе2(SO4)3, и соли железа(III) и органических кислот или неорганических кислот с органическими остатками зачастую бывают недороги, легко доступны и могут быть легко переработаны.

Примерами солей железа(III) и неорганических кислот с органическими остатками являются соли кислых эфиров серной кислоты и алканолов с 1-20 атомами углерода, например лаурилсульфат железа(III).

Особенно предпочтительными солями переходных металлов являются соответствующие соли органических кислот, прежде всего соли железа(III) органических кислот.

Примерами солей железа(III) органических кислот являются соли железа(III) алкансульфокислот с 1-20 атомами углерода, таких как метановая, этановая, пропановая, бутановая или более высокомолекулярная кислота, например додекансульфокислота, алифатических перфторсульфокислот, таких как трифторметансульфокислота, перфторбутансульфокислота или перфтороктансульфокислота, алифатических карбоновых кислот с 1-20 атомами углерода, таких как 2-этилгексилкарбоновая кислота, алифатических перфторкарбоновых кислот, таких как трифторуксусная или перфтороктановая кислота, и ароматических сульфокислот, при необходимости замещенных алкильными группами с 1-20 атомами углерода, таких как бензолсульфокислота, о-толуолсульфокислота, п-толуолсульфокислота или додецилбензолсульфокислота, и циклоалкансульфокислот, таких как камфорная сульфокислота.

Могут использоваться также любые смеси указанных солей железа(III) и органических кислот.

Большим преимуществом использования солей железа(III) и органических кислот и неорганических кислот с органическими остатками является то, что такие соли не обладают коррозионным действием.

Еще более предпочтительными солями металлов являются п-толуол-сульфонат железа(III), о-толуолсульфонат железа(III) или смесь п-толуосульфоната железа(III) с о-толуолсульфонатом железа(III).

Кроме того, пригодными солями металлов являются пероксосоединения, например, пероксодисульфаты (персульфаты), в частности пероксодисульфаты аммония и щелочных металлов, такие как пероксодисульфат натрия и пероксодисульфат калия, или пербораты щелочных металлов, а также оксиды переходных металлов, например пиролюзит (оксид марганца(V)) или оксид церия(IV).

В качестве растворителей используют, в частности, следующие, инертные в реакционных условиях органические растворители: алифатические спирты, такие как метанол, этанол, изопропанол и бутанол, алифатические кетоны, такие как ацетон и метилэтилкетон, сложные эфиры алифатических карбоновых кислот, такие как этиловый эфир уксусной кислоты и бутиловый эфир уксусной кислоты, ароматические углеводороды, такие как толуол и ксилол, алифатические углеводороды, такие как гексан, гептан и циклогексан, хлорсодержащие углеводороды, такие как дихлорметан и дихлорэтан, алифатические нитрилы, такие как ацетонитрил, алифатические сульфоксиды и сульфоны, такие как диметилсульфоксид и сульфолан, амиды алифатических карбоновых кислот, такие как метилацетамид, диметилацетамид и диметилформамид, алифатические и аралифатические простые эфиры, такие как диэтиловый эфир и анизол. Кроме того, в качестве растворителя может использоваться также вода или смеси воды с указанными выше органическими растворителями. Выбранные из приведенного выше перечня растворители, вступающие в нежелательную для предлагаемого в изобретении способа реакцию с ионитом, добавляют только после обработки соли ионитом, вводя их после предварительного удаления предыдущего растворителя или в дополнение к этому растворителю.

В качестве растворителя предпочтительно используют один или несколько спиртов, воду или смесь одного или нескольких спиртов с водой. Особенно предпочтительными спиртами являются бутанол, этанол и метанол.

Изготовленный предлагаемым в изобретении способом окислительный агент после обработки ионитом может быть отделен от растворителя и при необходимости вновь растворен в том же или другом растворителе, выбранном из приведенного выше перечня.

Кроме того, объектом настоящего изобретения являются окислительные агенты или растворы окислительных агентов, которые могут быть изготовлены описанным выше предлагаемым в изобретении способом. При этом все предпочтительные варианты осуществления предлагаемого в изобретении способа и любые их комбинации относятся и к изготавливаемым этим способом окислительным агентам или их растворам. Предпочтительным объектом изобретения являются окислительные агенты или растворы окислительных агентов, изготовленные описанным выше, предлагаемым в изобретении способом.

Предлагаемые в изобретении окислительные агенты по сравнению с окислительными агентами, необработанными ионитами, при аналогичной концентрации и аналогичной реакционной температуре обеспечивают замедление, соответственно затормаживание полимеризации в реакционных смесях, состоящих из исходных соединений для получения проводящих полимеров и предлагаемого в изобретении окислительного агента. Поэтому в дальнейшем их называют также замедляющими окислительными агентами.

Скорость полимеризации в реакционных смесях при необходимости может быть дополнительно понижена (а, следовательно, тормозящий, соответственно замедляющий эффект усилен) путем разбавления и/или охлаждения этих смесей.

Кроме того, в присутствии предлагаемых в изобретении окислительных агентов проводящие покрытия при необходимости могут быть изготовлены таким же образом, как и в присутствии необработанных ионитами окислительных агентов.

Замедляющий, соответственно тормозящий эффект предлагаемых в изобретении окислительных агентов можно наблюдать простым, например, чисто визуальным методом. Для определения замедляющего эффекта можно, например, измерить время до образования первых, визуально обнаруживаемых частиц полимера. Время до появления в реакционных смесях визуально обнаруживаемых полимерных частиц предпочтительно составляет более часа, особенно предпочтительно более 10 часов и еще более предпочтительно более 20 часов.

Таким образом, объектом настоящего изобретения является применение окислительных агентов, изготовленных предлагаемым в изобретении способом, в качестве замедляющих окислительных агентов при окислительной полимеризации предназначенных для получения проводящих полимеров исходных соединений.

Под полимерами в соответствии с настоящим изобретением подразумевают любые соединения, содержащие более одной повторяющейся структурной единицы.

При этом под проводящими полимерами подразумевают соединения класса π-сопряженных полимеров, которые после окисления или восстановления обладают электрической проводимостью. В соответствии с настоящим изобретением предпочтительными проводящими полимерами следует считать π-сопряженные полимеры, которые обнаруживают электрическую проводимость после окисления. Примерами таких полимеров являются при необходимости замещенные политиофены, полипирролы и полианилины. Предпочтительными проводящими полимерами в соответствии с изобретением являются при необходимости замещенные политиофены, прежде всего при необходимости замещенные поли(3,4-этилендиокситиофены).

Под исходными соединениями для получения проводящих полимеров, ниже называемыми также просто исходными соединениями, подразумевают соответствующие таким полимерам мономеры или производные этих мономеров. Возможно также использование смеси разных исходных соединений. Пригодными мономерными исходными соединениями являются, например, при необходимости замещенные тиофены, пирролы или анилины, предпочтительно при необходимости замещенные тиофены, особенно предпочтительно при необходимости замещенные 3,4-алкилендиокситиофены.

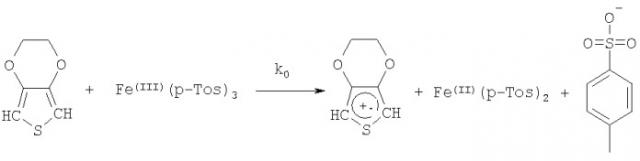

Примером замещенных 3,4-алкилендиокситиофенов являются соединения общей формулы (I)

,

в которой

А означает при необходимости замещенный алкиленовый остаток с 1-5 атомами углерода, предпочтительно при необходимости замещенный алкиленовый остаток с 2-3 атомами углерода,

R означает линейный или разветвленный, при необходимости замещенный алкильный остаток с 1-18 атомами углерода, предпочтительно линейный или разветвленный, при необходимости замещенный алкильный остаток с 1-14 атомами углерода, при необходимости замещенный циклоалкильный остаток с 5-12 атомами углерода, при необходимости замещенный арильный остаток с 6-14 атомами углерода, при необходимости замещенный аралкильный остаток с 7-18 атомами углерода, при необходимости замещенный гидроксиалкильный остаток с 1-4 атомами углерода или гидроксильный остаток,

х означает целое число от 0 до 8, предпочтительно от 0 до 6, особенно предпочтительно 0 или 1,

причем в случае, если к остатку А присоединено несколько остатков R, они могут быть одинаковыми или разными.

Общую формулу (I) следует понимать так, что к алкиленовому остатку А может быть присоединено х заместителей R.

Еще более предпочтительными мономерными исходными соединениями являются при необходимости замещенные 3,4-этилендиокситиофены.

Примерами замещенных 3,4-этилендиокситиофенов являются соединения общей формулы (Ia)

,

причем R и х такие, как в общей формуле (I).

Согласно изобретению под производными указанных мономерных исходных соединений подразумеваются, например, димеры или тримеры этих мономерных исходных соединений. Возможными производными указанных мономерных исходных соединений могут быть более высокомолекулярные соединения, то есть тетрамеры, пентамеры и так далее.

Примерами производных замещенных 3,4-алкилендиокситиофенов являются соединения общей формулы (II)

,

в которой

n означает целое число от 2 до 20, предпочтительно от 2 до 6, особенно предпочтительно 2 или 3, и

A, R и х такие, как в общей формуле (I).

Производные замещенных 3,4-алкилендиокситиофенов могут состоять как из одинаковых, так и из разных мономерных единиц и их можно использовать как в чистом виде, так и в виде смесей друг с другом и/или с мономерными исходными соединениями. Согласно изобретению под исходными соединениями подразумевают также окисленные или восстановленные формы этих исходных соединений, если при их полимеризации образуются проводящие полимеры, аналогичные тем, которые образуются при полимеризации указанных выше исходных соединений.

Заместителями исходных соединений, в частности тиофенов, предпочтительно 3,4-алкилендиокситиофенов, являются остатки R, аналогичные указанным для общей формулы (I).

Согласно изобретению алкиленовыми остатками с 1-5 атомами углерода А являются метилен, этилен, н-пропилен, н-бутилен или н-пентилен. Согласно изобретению алкил с 1-18 атомами углерода означает линейный или разветвленный алкильный остаток с 1-18 атомами углерода, например метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, 1-этилпропил, 1,1-диметилпропил, 1,2-диметилпропил, 2,2-диметилпропил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-нонил, н-децил, н-ундецил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил, циклоалкил с 5-12 атомами углерода означает циклоалкильный остаток с 5-12 атомами углерода, например циклопентил, циклогексил, циклогептил, циклооктил, циклоненил или циклодецил, арил с 6-14 атомами углерода означает арильный остаток с 6-14 атомами углерода, например фенил, о-толил, м-толил, п-толил, 2,3-, 2,4-, 2,5-, 2,6-, 3,4- или 3,5-ксилил, мезитил или нафтил, и аралкил с 7-18 атомами углерода означает аралкильный остаток с 7-18 атомами углерода, например бензил. Приведенный выше перечень заместителей служит для пояснения изобретения, и его не следует рассматривать как окончательный.

Заместителями остатка R могут быть многочисленные органические группы, например алкильные, циклоалкильные, арильные, галоидные, гидроксильные, эфирные, тиоэфирные, дисульфидные, сульфоксидные, сульфокислотные, сульфонатные, аминогруппы, альдегидные группы, кетогруппы, группы сложных эфиров карбоновой кислоты, карбонатные, карбоксилатные, цианогруппы, алкилсилановые, алкоксисилановые, а также карбоксиламидные группы.

Методы получения предназначенных для синтеза проводящих полимеров мономерных исходных соединений, а также их производных известны специалистам и приведены, например, в статье L.Groenendaal, F.Jonas, D.Freitag, H.Pielartzik & J.R.Reynolds, Adv. Mater. 12 (2000) 481-494 и цитированной в ней литературе.

Преимущество совместного нанесения окислительных агентов и предназначенных для получения проводящих полимеров исходных соединений наряду с технически удобными температурами состоит в значительном сокращении количества технологических операций. Другим его преимуществом является возможность установления заданного стехиометрического соотношения между реакционными партнерами. Так, например, степень превращения исходных соединений в полимер при необходимости может даже достигать почти 100%.

Кроме того, растворы или смеси изготовленных предлагаемым в изобретении способом окислительных агентов и исходных соединений особенно пригодны для создания проводящих покрытий на поверхностях пористых или гладких подложек. Благодаря равномерному распределению окислительных агентов и исходных соединений в соответствующих смесях в результате полимеризации образуются также однородные, то есть плотные (без пор или с малым содержанием пор) полимерные покрытия. В отличие от этого при последовательном нанесении окислительных агентов и исходных соединений вследствие их местного избытка или недостатка образуются пористые полимерные покрытия. В связи с высокой плотностью проводящих покрытий, изготовленных из предлагаемых в изобретении смесей, они обладают особой однородностью и высокой проводимостью.

Кроме того, благодаря использованию предлагаемого в изобретении способа доступны растворы или смеси как таковые, то есть содержащие необработанные ионитом окислительные агенты, которые пригодны для переработки в течение гораздо более длительного времени. Благодаря этому впервые предоставляется возможность использование таких смесей, соответственно растворов, в непрерывных промышленных технологических процессах.

Другим объектом настоящего изобретения являются смеси, содержащие исходные соединения для получения проводящих полимеров и один или несколько предлагаемых в изобретении окислительных агентов, а также при необходимости один или несколько растворителей, отличающиеся тем, что образование полимеров в этих смесях замедляется по сравнению со смесями, содержащими необработанные окислительные агенты.

В данном случае справедливы предпочтительные варианты, определения и примеры исходных соединений, предлагаемых в изобретении окислительных агентов и растворителей, аналогичные указанным выше.

Предлагаемые в изобретении смеси могут быть гомогенными или гетерогенными, а также однофазными или двухфазными. Под предлагаемыми в изобретении смесями предпочтительно подразумевают растворы.

Окислительные агенты и исходные соединения для получения проводящих полимеров могут быть смешаны друг с другом в виде твердых веществ и/или жидкостей. Однако предпочтительным является добавление к соответствующим смесям одного или нескольких растворителей. Пригодными, в частности, являются указанные выше растворители. Смеси могут быть изготовлены также непосредственно на подлежащей облицовке поверхности, например на оксидном слое металла или на поверхности подложки. Для этого окислительные агенты и предназначенные для получения проводящих полимеров исходные соединения наносят предпочтительно в виде растворов на подлежащие облицовке поверхности. Смесь нанесенных окислительных агентов и исходных соединений образуется позже вследствие происходящего на подлежащей облицовке поверхности перемешивания, соответственно после при необходимости осуществляемого частичного или полного испарения растворителей, причем перемешивание обусловлено диффузией окислительных агентов к исходным соединениям через соответствующую границу раздела фаз.

Предлагаемые в изобретении смеси могут содержать воду. Вода может попадать в смеси, например, вместе с предлагаемым в изобретении окислительным агентом или его раствором и/или может быть дополнительно введена в предлагаемые в изобретении смеси. Благодаря добавлению воды можно замедлить образование полимеров, протекающее в предлагаемых в изобретении смесях, то есть повысить жизнеспособность смесей. Дополнительную воду предпочтительно вводят в случае низкого влагосодержания используемых предлагаемых в изобретении окислительных агентов или их растворов. Предпочтительно добавляют от 1 до 100 мас.%, особенно предпочтительно от 1 до 60 мас.%, еще более предпочтительно от 1 до 40 мас.% воды в расчете на массу предлагаемого в изобретении окислительного агента.

Проводящие полимеры, получаемые в присутствии предлагаемых в изобретении окислительных агентов, могут быть нейтральными или катионными, однако они предпочтительно являются катионными полимерами. Определение «катионные» в данном случае относится только к тем зарядам, которыми располагает главная полимерная цепь. Эти положительные заряды должны быть уравновешены противоионами, которые в соответствии с особыми вариантами осуществления изобретения, предусматривающими замещение повторяющихся структурных единиц анионными группами, например суль