Способ нанесения электроизоляционной оболочки на резистивное волокно и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к технологии изготовления резистивного волокна в электроизоляции. Технический результат заключается в упрощении и удешевлении способа и устройства для нанесения качественной термостойкой влагозащитной эластичной электроизоляционной оболочки как на металлическую проволоку, так и на угольное волокно (нить, жгут, ленту). В способе нанесения электроизоляционной оболочки на резистивное волокно волокно протягивают через жидкость, образуя на нем клеевой слой, а затем сушат вне этой жидкости, волокно представляет собой угольную нить, жгут, ленту или металлическую проволоку, которое многократно протягивают через вязкий клейкий раствор термостойкого связующего в органическом растворителе или минеральную композицию, чередуя с сушкой, процесс ведут до полного удаления растворителя и полной потери клейкости полученной электроизоляционной оболочки на резистивном волокне, а затем его наматывают на барабан. Устройство для нанесения электроизоляционной оболочки на резистивное волокно содержит нитепротяжный механизм с барабаном и сушильную камеру с нагревательным элементом и состоит из нескольких емкостей с фильерами, чередующихся с несколькими сушильными камерами, при этом каждая

сушильная камера выполнена в виде полой нагревательной трубки, а нитепротяжный механизм образован роликами, расположенными на всем пути движения волокна. Резистивное волокно многократно протягивают, чередуя разные составы клейкого раствора термостойкого связующего в органическом растворителе. 2 н. и 5 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области электротехники, а именно к технологии изготовления резистивного волокна в электроизоляции.

Известен способ изготовления изолированного провода или кабеля, патент РФ №2295792, МКИ Н01В 13/06, опубл. 2007.03.20, в соответствии с которым на токопроводящую жилу провода или кабеля наносят изоляцию из силанольно сшиваемого полиэтилена, затем провод или кабель охлаждают и укладывают горизонтальными витками в корзину с водой, после чего его нагревают для обеспечения силанольной сшивки полиэтилена пропусканием тока через жилу, или помещают корзину с проводом в обогреваемую емкость.

Способ весьма трудоемок, метод экструзии, используемый для нанесения изоляции из полиэтилена непригоден для угольного волокна, кроме того, термостойкость такой изоляции не превышает 100-150°С.

Известно устройство, наиболее близкое к предлагаемому техническому решению, для сушки изоляции обмоточного провода, патент РФ №2213310, МКИ F27B 9/24, опубл. 2003.09.27, в котором с помощью этого устройства осуществляют сушку полого обмоточного провода со стекловидной изоляцией. Само устройство представляет собой печь, включающую узел с нитепротяжным механизмом и сушильной камерой, совмещенными в одном узле, и представляет собой кольцевой рольганг, а сушильная камера образована нагревательными элементами в виде плоских пружин, равномерно расположенных между роликами рольганга. Теплоизоляция сушильной камеры образована набором полостей, заполненных теплоизоляционным материалом.

Данное устройство обладает рядом преимуществ: компактность и энергоэкономичность, однако применимо только для конкретного случая - провода со стеклоизоляцией и не может быть использовано для нанесения влагозащитной электроизоляции на угольное волокно.

Наиболее близким аналогом к предлагаемому способу является способ изготовления ленточного кабеля по патенту РФ №2080674, МКИ Н01В 13/00, опубл. 1997.05.27, сущность которого заключается в том, что изолированные полимером провода протягивают через летучую жидкость, способную при взаимодействии с полимером образовывать клеевой слой, склеивают и формируют кабель при определенном давлении путем натяжения провода и сушат вне указанной выше жидкости, при этом формирование кабеля осуществляют на опорных элементах разными вариантами.

Недостаток этого способа аналогичен предыдущим аналогам, его сложность обусловлена поддержанием определенного давления в процессе склеивания и длительной сушки, использование этого способа для угольного волокна не обеспечит равномерности слоя изоляции.

Поскольку известные способы и установки, применяемые для нанесения электроизоляции на провода непригодны для нанесения электроизоляционной оболочки на угольные резистивные волокна из-за их ворсистости, образования угольной пыли и вследствие этого вывода из строя узлов установок, поэтому

задачей изобретения является создание простых и недорогих способа и устройства для нанесения качественной термостойкой влагозащитной эластичной электроизоляционной оболочки как на металлическую проволоку, так и на угольное волокно (нить, жгут, ленту).

Поставленная задача с достижением технического результата решается за счет того, что в способе нанесения электроизоляционной оболочки на резистивное волокно, в котором волокно протягивают через жидкость, образуя на нем клеевой слой, а затем сушат вне этой жидкости, волокно представляет собой угольную нить, жгут, ленту или металлическую проволоку, которое многократно протягивают через вязкий клейкий раствор термостойкого связующего в органическом растворителе или минеральную композицию, чередуя с сушкой, процесс ведут до полного удаления растворителя и полной потери клейкости полученной электроизоляционной оболочки на резистивном волокне, а затем его наматывают на барабан, при этом:

- применяют минеральную композицию на основе жидкого стекла;

- для изменения вязкости клейкого раствора термостойкого связующего в органическом растворителе в его состав вводят порошковый наполнитель в виде мела, окиси кремния, окиси железа или окиси алюминия в количестве от 70 до 80 мас.%;

- для получения электроизоляционной оболочки с требуемыми свойствами резистивное волокно многократно протягивают, чередуя разные составы вязкого клейкого раствора термостойкого связующего в органическом растворителе;

а также за счет того, что: устройство для нанесения электроизоляционной оболочки на резистивное волокно, содержащее нитепротяжный механизм с барабаном и сушильную камеру с нагревательным элементом, состоит из нескольких емкостей с фильерами, чередующихся с несколькими сушильными камерами, обеспечивая многократность процесса нанесения электроизоляционной оболочки на резистивное волокно, при этом каждая сушильная камера выполнена в виде полой нагревательной трубки, а нитепротяжный механизм образован роликами, расположенными на всем пути движения волокна,

а также за счет того, что фильеры выполнены съемными, их диаметр составляет от 0,5 до 3 мм, а скорость протяжки выбирают из интервала 3-10 м/сек.

В настоящее время угольное резистивное волокно - нить, жгут, ленту широко применяют для изготовления гибких и жестких электронагревателей. Недостатком угольного волокна является то, что оно в отсутствии электроизоляции при изготовлении и эксплуатации начинает ворситься и не обладает стойкостью во влажной среде. Исключить указанные недостатки можно нанесением на него эластичной электроизоляционной влагонепроницаемой термостойкой оболочки.

Экспериментально установлено, что некоторые полимеры не обладают клейкостью после удаления из них растворителя. Поскольку процесс полимеризации полимера довольно длительный и сложный, а процесс удаления летучих растворителей типа ацетона, уайт-спирита, этилацетата из раствора идет в десятки раз быстрее при комнатной или невысокой температуре, предложенный способ и устройство для нанесения изоляционной оболочки основаны на разделении процесса удаления растворителя и процесса полимеризации полимера, что значительно убыстряет и упрощает процесс и устройство. Разделение процесса заключается в том, что полное удаление растворителя происходит во время протягивания волокна через фильеры и полые нагревательные трубки, а процесс полимеризации и окончательного отверждения полимера завершается непосредственно на барабане и может длиться от нескольких минут до нескольких суток в зависимости от типа полимерной композиции и температуры окружающей среды, которая может быть комнатной или повышенной.

Угольную нить, жгут или ленту пропускают через емкость с фильерой, содержащую раствор полимера и полый трубчатый нагревательный элемент, удаляя растворитель, многократно, чем достигается результат получения качественной изоляционной оболочки заданной толщины. Многократное пропускание угольного волокна через фильеры, содержащие разные составы вязкого клейкого раствора термостойкого связующего в органическом растворителе, позволяет получить волокно с требуемыми свойствами в зависимости от функциональных требований по термостойкости и пластичности. После нанесения электроизоляции угольное волокно с уже неклейкой полимерной оболочкой наматывают на барабан. После завершения процесса полимеризации угольную нить, жгут, ленту сматывают с барабана и используют при изготовлении электронагревателей или для других целей. Протягивание волокна через фильеры разного диаметра позволяет получить электроизолированное волокно разной заданной толщины от 0,5 до 3 мм.

С целью изменения вязкости полимерной композиции или ее свойств, что влияет на качество получаемой оболочки, в ее состав могут быть введены наполнители, например мел, окислы металлов в количестве до 70-80 мас.%.

Температура нагревательного элемента, предназначенного для удаления растворителя, невелика, например в диапазоне от комнатной до 100°С.

Осуществление способа поясняется следующими примерами.

Пример 1

В качестве полимера, например, используют кремнеорганический эластомер холодного отверждения марки Лестосил-СМ с термостойкостью 200°С, выпускаемый по ТУ 38.03.1.006.90. Наилучшим отвердителем для него является продукт МСН-7(80), выпускаемый по ТУ 6-02-991-75. Количество отвердителя в композиции составляет 9.3 мас.ч. на 100 мас.ч. полимера. Наилучший растворитель - смесь этилацетата с бутилацетатом в весовом соотношении 3:1. Варьируя количество растворителя от 50 мас.ч. до 300 мас.ч. на 100 мас.ч. полимера, можно получить требуемую величину вязкости полимерной композиции. Варьируя количество растворителя от 50 мас.ч. до 300 мас.ч. на 100 мас.ч. полимера, можно получить требуемую величину вязкости полимерной композиции.

Экспериментально установлено, что при нанесении электроизоляционной оболочки иной 0,5-3 мм (диаметр нити с оболочкой примерно 1.5 мм) оптимальная вязкость расплава, при которой не образуется подтеков на угольном резистивном элементе, составляет 15 -20 с по В3-4. Количество растворителя в этом случае составляет 200 мас.ч. на 100 мас.ч. полимера. При увеличении необходимой толщины электроизоляционной оболочки до 1 мм при диаметре угольной нити с оболочкой, равной примерно 3 мм, необходимая вязкость раствора полимера возрастает и составит 50-100 с по В3-4. При этом композиция не образует подтеков на нити. Вязкость раствора композиции можно также менять введением в ее состав до 75 мас.% порошковых наполнителей в виде окиси кремния, порошка мела.

Отвержденная композиция полимера обладает высокой термостойкостью. Термоокислительная деструкция эластомера начинается с температуры выше 350°С при его термостойкости 200°С. Морозостойкость - минус 50°С. Достоинством кремнеорганического эластомера также является то, что он, как и практически все кремнеорганические каучуки, является физиологически инертным.

Пример 2

В качестве полимера используют также фторэластомер марки Фторонит 107ТР, обладающий высокой эластичностью, прочностью, химической стойкостью. В отличие от кремнийорганического эластомера фторэластомер имеет более высокую термостойкость - 250°С, а в качестве растворителя используют этилацетат с ацетоном. Фторонит 107ТР представляет собой резиновую смесь на основе фторкаучука, фторэластомер - холодного отверждения, обладает очень хорошими пленкообразующими свойствами, а удаление растворителя из полимерной композиции после нанесения ее на угольную нить происходит за 2-5 секунд при комнатной температуре и клейкость данного материала исчезает. Фторэластомер отверждается при комнатной температуре в течение суток и за 2-3 часа при нагреве до 30-80°С. Раствор композиции приготавливали следующим образом. Резиновую смесь в виде листа измельчали ножницами до размера полосок 4-6 мм.

На 100 г сухой композиции добавляли 0,35 л ацетона и 0,5 л этилацетата. Причем важна последовательность операций при приготовлении раствора фторэластомера. Сначала измельченную резиновую смесь помещали в металлическую емкость и заливали 0,2 л ацетона. После набухания смеси в раствор добавляли оставшееся необходимое количество ацетона 0.15 л и смесь несколько раз в течение двух часов тщательно перемешивали при нормальной температуре.

После этого также порциями 0,3 л и 0,2 л добавляли этилацетат, и состав тщательно перемешивали в течение 6 часов. Затем раствор оставляли на сутки до полного растворения эластомера и получения жидкой однородной массы черного цвета без видимых вкраплений нерастворенного эластомера. Перед применением раствор эластомера также тщательно перемешивали.

Вязкость композиции составляла 15 с по В3-4.

Максимально возможное количество введения порошкового наполнителя в композицию составляет 80 мас.%.

Полученную композицию диспергировали в мельнице со скоростью вращения около ~1000 об/мин в течение 30 мин. Отверждающий агент марки АГМ-9 вводили в состав композиции в последнюю очередь из расчета 4,5 г на 100 г Фторонита 107ТР сухой части. Нанесение композиции на угольную нить (жгут, ленту) осуществляли не позднее чем через 2 часа после подготовки поверхности. Покрытие на основе Фторонита 107ТР негорючее, обладает высокими прочностными, диэлектрическими и электроизоляционными свойствами.

Пример 3.

В качестве электроизоляционной оболочки использовали выпускаемые отечественной промышленностью калиевое и жидкое натриевое стекло. Вязкость жидкого стекла меняли добавлением в состав стекла теплой воды при постоянном перемешивании композиции и выдержке раствора композиции в течение суток. В качестве отверждающих агентов добавляли 9- 20% масс кремнефтористого натрия или окиси цинка. В качестве наполнителя, изменяющего вязкость, была использована высокодисперсная, с размером частиц 1-4 мкм, окись алюминия.

Установлено, что электроизоляционные композиции на основе жидкого стекла могут быть нанесены на угольные нити, жгуты, ленту по предлагаемому способу, однако такие оболочки обладают существенно более низкой эластичностью по сравнению с оболочками на основе кремнеорганического и фтор-эластомеров.

Пример 4.

Дивинил-стирольный термоэластопласт растворяли в толуоле от 10% до 70% масс.ч., композицию наносили на угольные резистивные волокна. Клейкость композиции исчезала после удаления растворителя.

В отличие от предыдущих примеров, в данном случае вообще не требуется отверждающий агент.

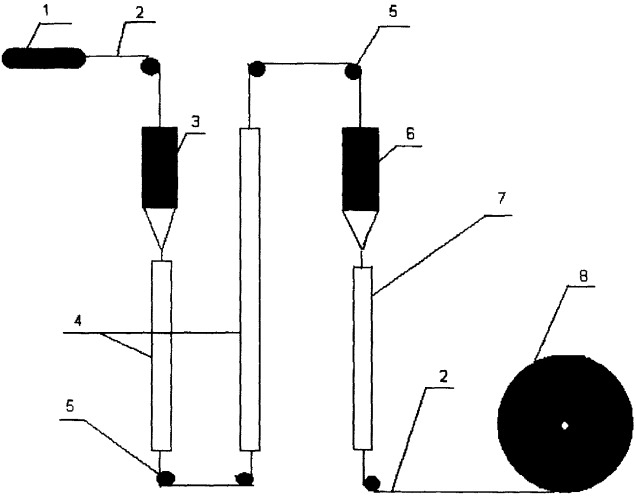

Схема устройства для нанесения электроизоляционной оболочки на резистивное волокно, представлена на чертеже, где последовательно расположены бобина 1 с угольным волокном 2, первая фильера с емкостью в виде цилиндра 3, первая сушильная камера в виде полой нагревательной трубки 4, ролики нитепротяжного механизма 5, вторая фильера с емкостью в виде цилиндра 6, вторая сушильная камера в виде полой нагревательной трубки 7, опорный элемент в виде барабана 8.

Установка обеспечивает многократное нанесение электроизоляционной оболочки на нить, жгут или ленту из угольного волокна, высушивание ее, удаление растворителя и устранение клейкости полимера до сматывания на барабан, на котором происходит окончательный процесс полимеризации полимера.

Фильеры в емкостях 3 и 6-съемные и могут быть разных диаметров, обычно от 0,5 до 3 мм. Изготавливают их из фторопласта-4, обладающего слабой адгезией к полимерным композициям, низким коэффициентом трения, высокой термостойкостью и технологичностью при изготовлении. Нитепротяжный механизм приводит в числом оборотов, работающий непрерывно. Устройство размещают под зондом, улавливающим летучие продукты.

Скорость протяжки зависит от толщины, типа электроизоляционной оболочки, температуры на трубчатых электронагревателях, концентрации и типа растворителя и может составлять несколько метров в секунду. Если толщина электроизоляционной оболочки не превышает 0,2-0,3 мм и используется легколетучий растворитель: ацетон, этилацетат, бутил ацетат, уайт-спирит или спирт, скорость протяжки не превышает 3-10 м/сек.

Реализация предложенного способа и устройства решает поставленную задачу обеспечения получения угольных резистивных волокон - нитей, жгутов лент в электроизоляции, упрощение и удешевление процесса, поскольку известные установки, применяемые для нанесения электроизоляции на провода не пригодны для нанесения электроизоляционной оболочки на угольные резистивные волокна, из-за их ворсистости и вывода из строя узлов установок вследствие образования угольной пыли. Кроме того, эти установки чрезвычайно громоздки, сложны и дороги.

1. Способ нанесения электроизоляционной оболочки на резистивное волокно, в котором волокно протягивают через жидкость, образуя на нем клеевой слой, а затем сушат вне этой жидкости, отличающийся тем, что резистивное волокно представляет собой угольную нить, жгут, ленту или металлическую проволоку, которое многократно протягивают через вязкий клейкий раствор термостойкого связующего в органическом растворителе, или минеральную композицию, чередуя с сушкой, процесс ведут до полного удаления растворителя и полной потери клейкости полученной электроизоляционной оболочки на резистивном волокне, а затем его наматывают на барабан.

2. Способ по п.1, отличающийся тем, что применяют минеральную композицию на основе жидкого стекла.

3. Способ по п.1, отличающийся тем, что для изменения вязкости клейкого раствора термостойкого связующего в органическом растворителе в его состав вводят порошковый наполнитель в виде мела, окиси кремния, окиси железа или окиси алюминия в количестве от 70 до 80 мас.%.

4. Способ по п.1, отличающийся тем, что для получения электроизоляционной оболочки с требуемыми свойствами резистивное волокно многократно протягивают, чередуя разные составы вязкого клейкого раствора термостойкого связующего в органическом растворителе.

5. Устройство для нанесения электроизоляционной оболочки на резистивное волокно, содержащее нитепротяжный механизм с барабаном и сушильную камеру, отличающееся тем, что устройство состоит из нескольких емкостей с фильерами и нескольких сушильных камер, чередующихся между собой, обеспечивая многократность процесса нанесения электроизоляционной оболочки на резистивное волокно, при этом каждая сушильная камера выполнена в виде полой нагревательной трубки, а нитепротяжный механизм образован роликами, расположенными на всем пути движения волокна,

6. Устройство по п.3, отличающееся тем, что фильеры выполнены съемными, а их диаметр составляет от 0,5 до 3 мм.

7. Устройство по п.3, отличающееся тем, что скорость протяжки выбирают из интервала 3-10 м/с.