Каталитический реактор

Иллюстрации

Показать всеИзобретение относится к химической, нефтеперерабатывающей, газоперерабатывающей отраслям промышленности. Внутри вертикального цилиндрического реактора установлены один или несколько блоков теплопередающих элементов. Каждый блок образован спиралеобразными теплопередающими элементами, образующими два канала для рабочих сред - аксиальный и радиально-спиральный. По каналу, заполненному мелкозернистым катализатором, прокачиваются реагенты, а по другому каналу - теплоноситель, обеспечивающий равномерный подвод тепла, необходимого для проведения эндотермической реакции, или его отвод при экзотермической реакции. Данное изобретение позволяет повысить эффективность работы проточного каталитического реактора, снизить энергетические затраты, металлоемкость, массу и габариты аппарата, а также повысить качество целевого продукта. 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технике проведения каталитических процессов, а конкретно к проточным каталитическим реакторам, и может быть использовано в химической, нефтеперерабатывающей, газоперерабатывающей и в других отраслях промышленности.

В современной химии, нефтехимии и нефте- и газопереработке широко используются различные технологические процессы, в которых переработка исходных продуктов осуществляется с применением катализа, например, при получении синтез-газа паровой, паровоздушной и пароуглекислотной конверсией природного газа, при паровой конверсии оксида углерода, при синтезе аммиака, метанола, диметилового эфира, окислении диоксида серы в производстве серной кислоты, дегидрировании этилбензола при получении стирола, при синтезе Фишера-Тропша и др.

Основной составной частью такой установки является проточный каталитический реактор. По направлению движения реагента известные реакторы разделяются на аппараты с аксиальным потоком (т.е. с преимущественным перемещением реагентов вдоль продольной оси) и аппараты с радиальным потоком (т.е. с движением реагентов от продольной оси к периферии или от периферии к оси аппарата). Преимуществом реакторов с радиальным потоком является меньшее гидравлическое сопротивление зернистого слоя катализатора, а поэтому возможно использование наиболее активного мелкозернистого катализатора, что позволяет улучшить массогабаритные показатели аппарата и повысить эффективность его работы.

В большинстве случаев в конструкции применяемых реакторов предусматривается предварительный и/или промежуточный подогрев или охлаждение реагентов (в зависимости от эндотермического или экзотермического типа реакции), причем от точности поддержания параметров процесса (температуры, давления и т.п.) зависят производительность реактора, качество целевого продукта и срок службы катализатора.

Существенное влияние на экономические показатели реактора оказывает и величина гидравлического сопротивления слоя катализатора.

Известен контактный аппарат для проведения каталитических реакций газообразных реагентов, в корпусе которого располагаются два или более вертикальных кольцевых слоев катализатора, ограниченных внешней и внутренней перфорированными стенками, причем центры кольцевых слоев катализатора смещены относительно центра корпуса аппарата и друг друга с образованием распределительных и собирающих каналов переменного сечения. Поступающие в аппарат газообразные реагенты распределяются таким образом, что проходят параллельно через все кольцевые слои катализатора в радиальном направлении. Продукты каталитической реакции поступают в собирающие каналы и выводятся из аппарата (патент РФ №1364358, кл. В01J 8/00, с пр. от 05.12.85, публ. 1988, бюл. №1).

Недостаток этого аппарата заключается в том, что в его конструкции не предусмотрена возможность подачи теплоносителя для отвода тепла от катализатора при экзотермической реакции или подвода тепла при эндотермической реакции. В результате не может быть обеспечено проведение реакции при оптимальной температуре, что приводит к сокращению срока службы катализатора и к снижению селективности процесса, а для сильно экзотермических и сильно эндотермических процессов такой реактор вообще не может быть использован.

Известен также кожухотрубный каталитический реактор для проведения экзотермических и эндотермических реакций, содержащий корпус и пучок труб, внутри которых размещен катализатор, а корпус снабжен патрубками для подвода и отвода подаваемого в межтрубное пространство теплоносителя. В нижнюю часть каждой трубы упомянутого пучка вставлено распределительное устройство, выполненное в виде трубки со щелевыми прорезями, причем каждая трубка снабжена подвижным колпачком или клапаном, частично закрывающим проходное сечение прорезей. Перераспределение потоков реагентов осуществляется перемещением колпачка с помощью регулировочной гайки или изменением положения клапана под воздействием потока реагентов в соответствии с изменением расхода этого потока (авт.св. №1134230, кл. В01J 8/00 с пр. от 15.04.82, публ. 1985, бюлл. №2).

Недостатком этого устройства является практическая невозможность осуществления регулирования потоков, т.к. трубный пучок размещен внутри корпуса реактора, а распределительные трубки установлены внутри труб, заполненных катализатором. Поэтому для изменения положения регулировочных гаек необходима разборка аппарата, а регулировочное устройство с автоматическим подъемом клапанов весьма ненадежно из-за возможности их перекоса и заклинивания фрагментами катализатора.

Известен также реактор для проведения экзотермических каталитических процессов, представляющий собой вертикальную двухсекционную колонну, в первой секции которой катализатор размещен внутри труб трубного пучка, а отвод тепла реакции осуществляется хладоносителем, подаваемым в межтрубное пространство. Во вторую секцию хладоноситель не подводится, и процесс в ней осуществляется без отвода тепла (патент Великобритании №156824, кл. В01J 8/04, 1980).

Недостатком известного реактора является отсутствие отвода тепла во второй секции, что приводит к перегреву в ней реакционной массы и ухудшению качества целевого продукта.

Известен также проточный реактор с радиальным потоком для проведения одно- или многостадийного каталитического процесса переработки углеводородов ((патент РФ №2234975, кл. В01J 8/00 с пр. от 06.07.99, публ. 2004, бюл. №24). В вертикальном цилиндрическом корпусе концентрически относительно центральной оси размещены одна или несколько вертикальных кольцевых реакционных зон, ограниченных проницаемыми цилиндрическими перегородками и заполненных катализатором, а в центральной зоне и/или вне первой реакционной зоны и между последующими реакционными зонами установлены кольцевыми группами теплообменные трубы, в которые подается высокотемпературный теплоноситель для подвода тепла при эндотермической реакции или хладоноситель для отвода тепла при экзотермической реакции. Для направления потока реагентов в радиальном направлении от оси к периферии и равномерного его распределения по высоте аппарата вдоль оси установлено тело вытеснения. Оговорена также возможность направления потока реагента от периферии к центру.

Основной недостаток этого реактора заключается в том, что поскольку термопроводящие трубы размещены вне реакционных зон, подвод (отвод) тепла осуществляется только к реагентам, а непосредственный нагрев (охлаждение) слоев катализатора внешним источником отсутствует, что исключает возможность поддержания оптимального температурного режима по потоку реагента в каталитической зоне. Поэтому для проведения реакций, требующих интенсивного подвода (отвода) тепла, вынужденно предусматривается установка нескольких последовательно расположенных концентрических каталитических зон, а в промежутках между ними размещены теплообменные поверхности (трубы) для подержания температуры потока в приемлемых пределах. При этом не обеспечивается стабильное значение температуры, т.к. профиль температур по ходу потока имеет пилообразную форму. Такое колебание температур даже в приемлемом диапазоне отрицательно влияет на качество целевого продукта. Кроме того, такая конструкция реактора приводит к существенному усложнению и удорожанию аппарата и ухудшению его массогабаритных характеристик.

Наиболее близким к изобретению является выбранный в качестве прототипа аппарат для проведения физических и химических процессов (патент РФ №1775166, кл. В01J 8/04 с пр. от 29.04.88, публ. 1992 г., бюл. №42), корпус которого снабжен патрубками подвода и отвода газообразного реагента и теплоносителя, причем в корпусе установлены наружный и внутренний вертикальные перфорированные цилиндры с верхней и нижней горизонтальными разделительными полками, полость между цилиндрами заполнена мелкозернистым катализатором, а для направления потока реагента между перфорированными цилиндрами установлены вертикальные спиральные перегородки. Для отвода тепла от катализатора при экзотермической каталитической реакции или подвода тепла к нему при эндотермической реакции в аппарате предусмотрена циркуляция теплоносителя по установленной в корпусе трубной системе, образованной верхним и нижним кольцевыми коллекторами и подсоединенными к ним вертикальными трубами, которые соединены между собой установленными в горизонтальных плоскостях спиральными трубами, прикрепленными к спиральным направляющим перегородкам.

Недостатками этого аппарата являются следующие:

не обеспечивается равномерный подвод (отвод) тепла из-за невозможности выполнения достаточно узких каналов для прохода реагента и неравномерности распределения теплоносителя по трубам циркуляционной системы;

вертикальные и спиральные теплообменные трубы необходимо устанавливать на достаточно большом расстоянии друг от друга (во избежание перекрытия проходного сечения для реагента), что уменьшает площадь теплообменной поверхности в единице объема аппарата, не обеспечивает постоянной температуры по сечению потока, а также увеличивает его габаритные размеры и массу;

из-за неравномерного распределения температур по объему катализатора не обеспечиваются оптимальные условия для проведения каталитической реакции и ухудшается качество конечного продукта, а, кроме того, в случае экзотермической реакции, создается опасность ухудшения или потери материалом катализатора своих потребительских свойств и уменьшения его срока службы;

невозможна практическая реализация этого изобретения в аппаратах малой производительности.

Таким образом, ни один из упомянутых выше патентов не содержит описания конструкции проточного каталитического реактора, в котором обеспечивается равномерный подвод тепла к реагентам при эндотермической реакции или равномерный отвод тепла от реагентов при экзотермической реакции непосредственно в зоне каталитической реакции, т.е. в процессе прохождения реагентов через слой катализатора.

Задачей настоящего изобретения является повышение эффективности работы и производительности проточного каталитического реактора с одной/или многостадийной обработкой реагентов за счет интенсивного равномерного подвода тепла в зону реакции (при эндотермических процессах) или отвода тепла из нее (при экзотермических процессах) и обеспечения оптимального поля температур по сечению и длине слоя катализатора.

Дополнительной задачей изобретения является повышение экономичности работы проточного каталитического реактора за счет утилизации тепла конечного целевого продукта.

Дополнительной задачей изобретения является также снижение металлоемкости и уменьшение габаритов проточного каталитического реактора.

Поставленные задачи решаются путем создания следующей конструкции каталитического реактора.

В проточном каталитическом реакторе, содержащем вертикальный цилиндрический корпус с патрубками подвода и отвода рабочих сред (продуктов, участвующих в каталитическом процессе (реагентов), и теплоносителя), вдоль вертикальной оси корпуса установлены один или более блоков теплопередающих элементов с образованием периферийного кольцеобразного и центрального цилиндрического распределительных коллекторов для одной из рабочих сред и распределительной и сборной камер для второй рабочей среды, которые отделены от упомянутых распределительных коллекторов герметичными горизонтальными перегородками;

каждый блок сформирован из вертикально установленных, примыкающих друг к другу теплопередающих элементов, сваренных между собой вертикальными швами и образующих кольцевой ряд вокруг вертикальной оси корпуса;

каждый теплопередающий элемент выполнен полым из двух стенок с дистанционирующими выступами, имеющих в поперечном сечении форму спирали Архимеда, сваренных между собой по двум горизонтальным сторонам и образующих во внутренней полости радиально-спиральный щелевой канал, каждый из которых сообщен с периферийным и центральным распределительными коллекторами для перемещения одной из рабочих сред;

благодаря наличию дистанционирующих выступов между прилегающими друг к другу теплопередающими элементами образованы наружные вертикальные щелевые каналы спиралеобразного сечения, сообщенные с распределительной и сборной камерами для перемещения в аксиальном направлении второй рабочей среды.

В зависимости от специфики конкретного каталитического процесса поток реагентов может быть направлен либо по радиально-спиральным щелевым каналам, либо по вертикальным щелевым каналам, а каналы, к которым подключены реагенты, заполнены мелкозернистым катализатором с размером гранул в пределах 0,5-7 мм; для предотвращения уноса катализатора каждый блок теплопередающих элементов в первом случае снабжен наружной и внутренней перфорированными цилиндрическими стенками, а во втором случае закрыт сверху и снизу перфорированными крышками с размером ячеек перфорации, меньшим размера гранул катализатора.

Аксиальный поток - одноходовой (сверху вниз или снизу вверх). Радиально-спиральный поток при наличии двух или более блоков теплопередающих элементов может иметь несколько ходов, последовательно перетекая из одного блока в следующий. Для этой цели между смежными блоками теплопередающих элементов поочередно в периферийном и центральном распределительных коллекторах предусмотрена установка горизонтальных перегородок, разделяющих каждый из распределительных коллекторов на отдельные изолированные полости и направляющих поток после истечения из внутренних полостей теплопередающих элементов одного блока во внутренние полости теплопередающих элементов последующего блока. При этом для оптимизации теплообменного процесса за счет противотока последовательность перетекания рабочей среды, движущейся по радиально-спиральным щелевым каналам из одного блока в следующий блок, принанята противоположной направлению перемещения аксиального потока второй рабочей среды.

Кроме того, для проведения экзотермической каталитической реакции в изотермическом режиме может использоваться известный метод испарительного охлаждения теплоносителем, кипящим при заданной температуре.

Кроме того, для проведения двухстадийного каталитического процесса реактор, содержащий два или более блоков теплопередающих элементов, с размещением катализатора в вертикальных щелевых каналах может быть разделен герметичными горизонтальными перегородками, установленными в центральном и периферийном распределительных коллекторах, на две секции;

распределительные коллекторы каждой секции снабжены патрубками для подвода и отвода соответствующего теплоносителя, обеспечивающего для данной стадии каталитического процесса требуемую температуру;

подвод реагентов выполнен через патрубок распределительной камеры, а отвод целевого продукта - через патрубок сборной камеры.

Кроме того, для обеспечения внутренней рекуперации тепла реактор, содержащий два или более блоков теплопередающих элементов, с размещением катализатора в вертикальных щелевых каналах может быть разделен герметичными горизонтальными перегородками, установленными в центральном и периферийном распределительных коллекторах, на две секции;

на распределительной камере размещен патрубок подвода первичных реагентов, полости периферийного распределительного коллектора первого и последнего блоков второй по ходу аксиального потока реагентов секции снабжены патрубками для подвода и отвода внешнего теплоносителя, а периферийный канал первого блока первой по ходу аксиального потока реагентов секции снабжен патрубком для отвода охлажденного целевого продукта;

снаружи корпуса соосно с ним установлен герметичный цилиндрический кожух, образующий с корпусом вертикальный кольцеобразный канал, в стенке корпуса по его периметру в зоне сборной камеры и в зоне последнего блока первой по ходу аксиального потока реагентов секции выполнены отверстия, соединяющие полости периферийного коллектора этого блока и сборной камеры с вертикальным кольцеобразным каналом, причем крышка цилиндрического кожуха присоединена к корпусу выше верхнего ряда отверстий, а днище цилиндрического кожуха присоединено к корпусу ниже нижнего ряда отверстий.

В данном варианте процесс эндотермической каталитической реакции начинается уже в первой по ходу аксиального потока реагентов секции реактора за счет рекуперации тепла, отбираемого реагентами от отходящего целевого продукта, а завершается во второй секции реактора с использованием тепла от внешнего источника. В качестве альтернативного варианта такого аппарата может быть реактор, в котором первая секция катализатором не заполнена и в ней осуществляется только передача тепла от целевого продукта к поступающим реагентам, а каталитический процесс протекает только во второй секции.

Предлагаемое изобретение поясняется конкретными примерами его использования и прилагаемыми чертежами.

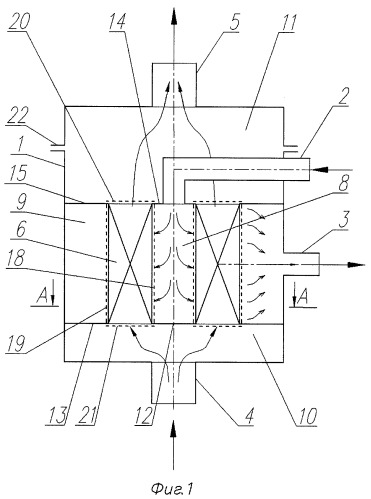

На фиг.1 изображен общий вид реактора с одним блоком теплопередающих элементов, продольный разрез;

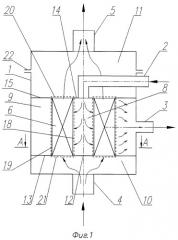

на фиг.2 - поперечное сечение А-А фиг.1 реактора с радиально-спиральным потоком реагентов;

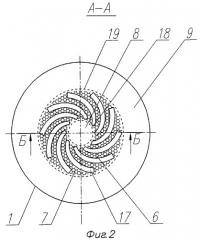

на фиг.3 - поперечное сечение Б-Б на фиг.2, фрагмент блока теплопередающих элементов;

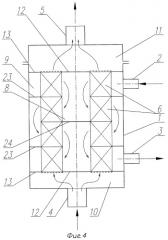

на фиг.4 - общий вид реактора с четырьмя блоками теплопередающих элементов, продольный разрез;

на фиг.5 - общий вид реактора для проведения двухстадийного каталитического процесса, продольный разрез;

на фиг.6 - общий вид реактора с внутренней рекуперацией тепла, продольный разрез.

Пример 1.

На фиг.1 схематично показан продольный разрез реактора с одним блоком теплопередающих элементов, на фиг.2 - поперечное сечение А-А на фиг.1, а на фиг.3 - сечение Б-Б на фиг.2. Реактор содержит цилиндрический корпус 1 с патрубками подвода 2 и отвода 3 одной рабочей среды и патрубками подвода 4 и отвода 5 второй рабочей среды. В корпусе 1 вдоль вертикальной оси установлен блок 6 теплопередающих элементов 7 с образованием центрального распределительного коллектора 8 и периферийного кольцевого распределительного коллектора 9 для одной из рабочих сред, а также нижней распределительной камеры 10 и верхней сборной камеры 11 для второй рабочей среды. Нижняя распределительная камера 10 отделена от центрального 8 и периферийного 9 распределительных коллекторов внутренней и наружной перегородками 12 и 13 соответственно, а верхняя сборная камера - внутренней и наружной перегородками 14 и 15 соответственно. Блок 6 сформирован из вертикально установленных, примыкающих друг к другу теплопередающих элементов 7, сваренных между собой вертикальными швами и образующих кольцевой ряд вокруг вертикальной оси корпуса 1. Каждый теплопередающий элемент 7 выполнен полым и представляет собой две сваренные по двум горизонтальным сторонам стенки 16 с дистанционирующими выступами, имеющие в поперечном сечении форму спирали Архимеда и образующие во внутренней полости радиально-спиральный щелевой канал для одного из теплоносителей. Все радиально-спиральные щелевые каналы сообщаются с центральным 8 и периферийным 9 распределительными коллекторами для перемещения одной из рабочих сред. Между прилегающими друг к другу теплопередающими элементами 7 образованы вертикальные щелевые каналы 17 спиралеобразного сечения, сообщенные с нижней распределительной камерой 10 и верхней сборной камерой 11 для перемещения в аксиальном направлении второй рабочей среды. Прокачка реагентов через реактор может осуществляться по радиально-спиральным щелевым каналам через патрубки 2 и 3 или по вертикальным щелевым каналам через патрубки 4 и 5. Мелкозернистый катализатор с размером гранул 1-6 мм загружен в ту группу каналов, по которым предусмотрена прокачка реагентов, а вторая группа каналов используется для прокачки теплоносителя. Блок 6 теплопередающих элементов 7 при загрузке катализатором радиально-спиральных каналов снабжен внутренней 18 и наружной 19 цилиндрическими стенками, а при загрузке катализатором в вертикальных щелевых каналов - верхней 20 и нижней 21 крышками. Указанные стенки и крышки изготовлены из сетки или перфорированного листа с размером ячеек, меньшим размера гранул катализатора. Для обеспечения доступа во внутреннюю полость реактора с целью первоначальной загрузки, пополнения или замены катализатора корпус 1 снабжен разъемом 22.

В данном примере реактор работает следующим образом. Реагенты поступают через патрубок 2 в центральный распределительный канал 8, откуда распределяются во все радиально-спиральные каналы 7, заполненные катализатором. В слое катализатора протекает каталитическая реакция, после чего продукты реакции поступают в периферийный коллектор 9, откуда через патрубок 3 выводятся для дальнейшего использования. В процессе каталитической реакции тепло реакции через стенки 16 теплопередающих элементов 7 подводится (при эндотермической реакции) или отводится (при экзотермической реакции) теплоносителем, который через патрубок 4 поступает в распределительную камеру 10, затем прокачивается по вертикальным щелевым каналам 17 и, выйдя из них, попадает в сборную камеру 11, откуда через патрубок 5 выводится из аппарата.

В описанном выше реакторе предусмотрена прокачка реагентов через радиально-спиральные каналы с соответствующей загрузкой их катализатором, однако возможно и противоположное распределение потоков: реагентов - через заполненные катализатором вертикальные щелевые каналы, а теплоносителя - через радиально-спиральные каналы.

Кроме того, в данном примере один из потоков направляется в радиально-спиральные каналы от оси аппарата к периферии, а второй поток - снизу вверх; однако возможно и противоположное направление потоков: радиально-спирального - от периферии к центру, а аксиального потока - сверху вниз.

Пример 2.

На фиг.4 схематично показан продольный разрез четырехходового реактора, содержащего четыре блока 6 теплопередающих элементов, установленных один над другим в вертикальном цилиндрическом корпусе 1 с образованием центрального цилиндрического 8 и периферийного кольцевого 9 распределительных коллекторов, а также распределительной 10 и сборной 11 камер, которые отделены от распределительных коллекторов 8 и 9 внутренними 12 и наружными 13 герметичными горизонтальными перегородками. Устройство каждого блока теплопередающих элементов аналогично описанному в примере 1. В данном примере предусмотрена прокачка реагентов через заполненные катализатором вертикальные щелевые каналы, а теплоносителя - через радиально-спиральные каналы, для чего корпус 1 снабжен патрубками подвода 2 и отвода 3 теплоносителя, патрубком 4 подвода реагентов и патрубком 5 отвода конечного продукта. Между смежными блоками 6 теплопередающих элементов поочередно в периферийном распределительном коллекторе 9 и центральном распределительном коллекторе 8 установлены горизонтальные перегородки 23 и 24, которые разделяют распределительные коллекторы на отдельные изолированные полости (периферийный коллектор 9 на три полости, а центральный коллектор 8 на две полости) и образуют четыре хода для среды, прокачиваемой по радиально-спиральным каналам.

Реактор работает следующим образом. Реагенты поступают через патрубок 4 в распределительную камеру 10, откуда направляются во все вертикальные щелевые каналы, заполненные катализатором. В слое катализатора протекает каталитическая реакция, после чего продукты реакции поступают в сборную камеру 11, откуда через патрубок 5 выводятся для дальнейшего использования. Теплоноситель поступает через патрубок 2 в полость периферийного коллектора 9 первого по ходу потока блока, проходит по радиально-спиральным каналам в верхнюю полость центрального коллектора 8, а затем направляемый перегородками 23 и 24 проходит последовательно через радиально-спиральные каналы остальных блоков и через патрубок 3 выводится наружу.

В процессе каталитической реакции тепло реакции через стенки теплопередающих элементов подводится (при эндотермической реакции) или отводится (при экзотермической реакции) циркулирующим теплоносителем. Реактор этой конструкции может использоваться также с прокачкой реагентов через радиально-спиральные каналы, заполненные катализатором, а теплоносителя - через вертикальные щелевые каналы.

Благодаря противоточному направлению движения реагентов и теплоносителя обеспечивается оптимальные условия для теплообмена между рабочими средами.

Пример 3.

На фиг.5 схематично показан продольный разрез реактора, предназначенного для проведения двухстадийного каталитического процесса. Реактор содержит четыре блока 6 теплопередающих элементов, установленные один над другим в вертикальном цилиндрическом корпусе 1 с образованием центрального цилиндрического 8 и периферийного кольцевого 9 распределительных коллекторов, а также распределительной 10 и сборной 11 камер, которые отделены от распределительных коллекторов 8 и 9 внутренними 12 и наружными 13 герметичными горизонтальными перегородками. Конструкция всех блоков 6 теплопередающих элементов аналогична конструкции блока, описанного в примере 1, причем в данном случае катализатором заполнены вертикальные щелевые каналы всех блоков. Реактор разделен перегородками 25 и 26 на две секции, каждая из которых состоит из двух блоков 6. Корпус 1 снабжен патрубками 4 подвода реагентов и 5 отвода конечного целевого продукта, а каждая секция - установленными на корпусе патрубками подвода 2 и отвода 3 теплоносителей. Тип и марка катализатора, загруженного в каждую из секций, а также параметры (тип, температура и давление) прокачиваемых через эти секции теплоносителей должны соответствовать требованиям технологического процесса, в частности, какой температурный режим должен быть обеспечен при проведении каталитической реакции в данной секции (на данной стадии). Для оптимизации условий теплообмена в каждой из секций аналогично предыдущему примеру предусмотрен противоток участвующих в теплообмене рабочих сред.

Реактор работает следующим образом. Реагенты поступают через патрубок 4 в распределительную камеру 10, откуда направляются во все вертикальные щелевые каналы, заполненные катализатором, и последовательно проходят обе секции. По радиально-спиральным каналам каждой секции прокачивается теплоноситель с температурой, обеспечивающей выполнение технологических требований по температурному режиму каталитической реакции для данной стадии катализа. В слоях катализатора первой по ходу потока реагентов секции, а затем второй секции протекают две стадии катализа с подводом тепла через стенки теплопередающих элементов от теплоносителя (при эндотермической реакции) или отводом тепла (при экзотермической реакции), после чего конечные продукты реакции поступают в сборную камеру 11, откуда через патрубок 5 выводятся для дальнейшего использования. Благодаря противоточному направлению движения реагентов и теплоносителя обеспечиваются оптимальные условия для теплообмена между рабочими средами.

Пример 4.

На фиг.6 схематично показан продольный разрез реактора, предназначенного для проведения эндотермического каталитического процесса с внутренней рекуперацией тепла. Реактор содержит четыре блока 6 теплопередающих элементов, установленные один над другим в вертикальном цилиндрическом корпусе 1 с образованием центрального цилиндрического 8 и периферийного кольцевого 9 распределительных коллекторов, а также распределительной 10 и сборной 11 камер, которые отделены от распределительных коллекторов 8 и 9 внутренними 12 и наружными 13 герметичными горизонтальными перегородками. Конструкция всех блоков 6 теплопередающих элементов аналогична конструкции блока, описанного в примере 1, причем в данном случае катализатором заполнены вертикальные щелевые каналы всех блоков. Реактор разделен перегородками 25 и 26 на две секции, каждая из которых состоит из двух блоков 6. Корпус 1 снабжен патрубком 4 подвода реагентов, установленным на распределительной камере 10, патрубком 5 отвода целевого продукта, установленным в зоне полости периферийного коллектора первого по ходу аксиального потока реагентов блока, а также патрубками подвода 2 и отвода 3 теплоносителя, установленными в зоне полостей периферийных коллекторов блоков второй по ходу аксиального потока реагентов секции.

Снаружи корпуса 1 соосно с ним установлен герметичный цилиндрический кожух 27 с крышкой 28 и днищем 29, образующий с корпусом 1 вертикальный кольцеобразный канал 30. В стенке корпуса 1 по его периметру в зоне сборной камеры 11 и в зоне последнего блока первой по ходу аксиального потока реагентов секции выполнены отверстия 31 и 32 соответственно, соединяющие полости периферийного коллектора 9 этого блока и сборной камеры 11 с вертикальным кольцеобразным каналом 30, причем крышка 28 присоединена к корпусу 1 выше верхнего ряда отверстий 32, а днище 29 присоединено к корпусу ниже нижнего ряда отверстий 31. Для оптимизации условий теплообмена в каждой из секций аналогично предыдущему примеру предусмотрен противоток участвующих в теплообмене рабочих сред.

Реактор работает следующим образом. Реагенты поступают через патрубок 4 в распределительную камеру 10, откуда направляются во все вертикальные щелевые каналы, заполненные катализатором, последовательно проходят обе секции и по завершении каталитической реакции в виде целевого продукта поступают в сборную камеру 11. По радиально-спиральным каналам второй по ходу аксиального потока секции прокачивается теплоноситель с температурой, обеспечивающей проведение завершающей фазы каталитической реакции. Целевой продукт из сборной камеры 11 через окна 31 поступает в полость кожуха 30, затем через окна 32 в полость периферийного коллектора 9 последнего блока первой по ходу аксиального потока реагентов секции, прокачивается по радиально-спиральным каналам всех блоков этой секции, отдавая тепло реагентам, прокачиваемым через вертикальные щелевые каналы блоков первой секции, и выводится через патрубок 5 для дальнейшего использования.

В данном примере исполнения реактора процесс эндотермической каталитической реакции проходит в секции реактора, первую по ходу аксиального потока реагентов, за счет рекуперации тепла, передаваемого реагентам отходящим целевым продуктом, а завершается во второй секции реактора с использованием тепла от внешнего источника. В качестве альтернативного варианта такого аппарата может быть реактор, в котором первая секция катализатором не заполнена и в ней осуществляется только передача тепла от целевого продукта к поступающим реагентам, а каталитический процесс протекает только во второй секции.

Таким образом, по сравнению с известными техническими решениями предлагаемый проточный каталитический реактор имеет следующие преимущества:

а) обеспечивается эффективный подвод тепла непосредственно в зону реакции при эндотермических каталитических процессах и отвод тепла непосредственно из зоны реакции при экзотермических каталитических процессах с поддержанием оптимального температурного режима на всем пути реагентов и благодаря этому предотвращается опасность термической деструкции исходных веществ и целевого продукта, а также термической дезактивации катализатора, что способствует повышению качества продуктов реакции и увеличению срока службы катализатора;

б) обеспечивается равномерное распределение реагентов по зернистому слою катализатора;

в) обеспечивается возможность использования наиболее активного мелкозернистого катализатора при низкой потере давления реагентов, проходящих через зернистый слой; использование мелкозернистого катализатора существенно уменьшает металлоемкость и габаритные размеры аппарата;

г) достигается высокая плотность размещения теплообменной поверхности в единице объема реактора и, как следствие, обеспечивается возможность проведения каталитических процессов сильно экзотермических и сильно эндотермических реакций;

д) обеспечивается возможность создания реактора практически на любую производительность;

е) создается возможность реализации двухстадийного каталитического процесса с оптимальным температурным режимом для каждой стадии;

ж) достигается возможность использования внутренней рекуперации тепла для снижения энергозатрат.

При рассмотрении изложенного выше материала следует понимать, что для специалистов в данной области техники представляются очевидными другие изменения и модификации вышеупомянутого реактора, не выходящие за пределы объема настоящего изобретения. Все варианты предмета изобретения, описанные выше, следует рассматривать как иллюстрации сущности изобретения, не ограничивающие объем изобретения.

1. Каталитический реактор радиально-спирального типа, содержащий вертикальный цилиндрический корпус с патрубками подвода и отвода рабочих сред, а именно продуктов, участвующих в каталитическом процессе, и теплоносителя, вдоль вертикальной оси корпуса установлены один или более блоков теплопередающих элементов с образованием периферийного кольцеобразного и центрального цилиндрического распределительных коллекторов для одной из рабочих сред и распределительной и сборной камер для второй рабочей среды, которые отделены от упомянутых распределительных коллекторов внутренними и наружными герметичными горизонтальными перегородками, каждый блок сформирован из вертикально установленных, примыкающих друг к другу теплопередающих элементов, сваренных между собой вертикальными швами и образующих кольцевой ряд вокруг вертикальной оси корпуса, каждый теплопередающий элемент выполнен полым из двух стенок с дистанционирующими выступами, имеющих в поперечном сечении форму спирали Архимеда, сваренных между собой по двум горизонтальным сторонам и образующих во внутренней полости радиально-спиральный щелевой канал, каждый из которых сообщается с периферийным и центральным распределительными коллекторами для перемещения одной из рабочих сред, а между прилегающими друг к другу теплопередающими элементами образованы вертикальные щелевые каналы спиралеобразного сечения, сообщенные с верхней распределительной и нижней сборной камерами для перемещения в аксиальном направлении второй рабочей среды, причем щелевые каналы, по которым направляются продукты, участвующие в каталитическом процессе, заполнены мелкозернистым катализатором.

2. Реактор по п.1, характеризующийся тем, что для его заполнения применен катализатор с размером гранул в пределах 0,5-7 мм.

3. Реактор по п.1, содержащий один или более блоков теплопередающих элементов с заполненными катализатором радиально-спиральными щелевыми каналами, в котором каждый блок теплопередающих элементов снабжен внутренней и внешней цилиндрическими стенками из сетки или перфорированного листа с размером ячеек, меньшим размера гранул катализатора.

4. Реактор по п.1, содержащий один или более блоков теплопередающих элементов с заполненными катализатором вертикальными щелевыми каналами, в котором каждый блок теплопередающих элементов закрыт сверху и снизу крышками из сетки или перфорированного листа с размером ячеек, меньшим размера гранул катализатора.

5. Реактор по п.1, содержащий два или более блоков теплопередающих элементов, в котором между смежными блоками теплопередающих элементов поочередно в периферийном и центральном распределительных коллекторах установлены горизонтальные перегородки, разделяющие каждый из распределительных коллекторов на отдельные изолированные полости и направляющие поток после истечения из внутренних полостей теплопередающих элементов одного блока во внутренние полости теплопередающих элементов последующего блока.

6. Реактор по п.1, содержащий два или более блоков теплопередающих элементов, в котором последовательность перетекания рабочей среды, движущейся по радиально-спиральным щелевым каналам из одного блока в следующий блок, противоположна направлению перемещения аксиального потока