Реактор для частичного окисления текучей реакционной смеси в присутствии гетерогенного сыпучего катализатора

Иллюстрации

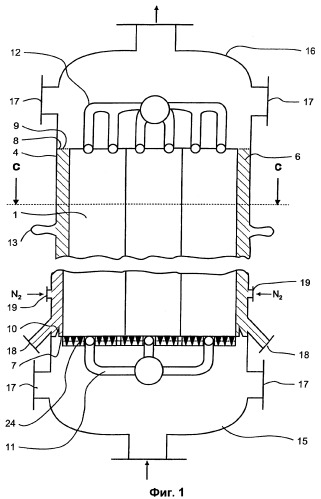

Показать всеИзобретение относится к технологии химического процесса. Реактор для реакций частичного окисления текучей реакционной смеси в присутствии гетерогенного сыпучего катализатора содержит один или более имеющих форму прямоугольного параллелепипеда модулей пластинчатых теплообменников. Каждый из них образован двумя или более прямоугольными пластинчатыми теплообменниками. Теплообменники установлены параллельно друг другу с образованием зазора, заполняемого гетерогенным сыпучим катализатором, через который протекает текучая реакционная смесь. Теплота реакции поглощается теплоносителем, протекающим через пластинчатые теплообменники. Реактор также содержит цилиндрический кожух, снимающий давление на модули пластинчатых теплообменников, полностью окружающий их и включающий цилиндрическую оболочку и закрывающие ее с обоих концов колпаки. Продольная ось кожуха параллельна плоскости пластинчатых теплообменников. Один или более уплотняющих элементов установлены таким образом, что текучая реакционная смесь, кроме протекания через внутренние зоны реактора, ограничиваемые колпаками, протекает только через образованный зазор. Обеспечивается экономичная, стабильная и бесперебойная работа реактора. 25 з.п. ф-лы, 21 ил.

Реферат

Настоящее изобретение относится к технологии химического процесса, более конкретно к реактору для частичного окисления текучей реакционной смеси в присутствии гетерогенного сыпучего катализатора.

В химических технологических процессах известен целый ряд реакций частичного окисления текучей реакционной смеси, а именно газа, жидкости или же смеси газ/жидкость, которые проводятся в присутствии гетерогенного сыпучего катализатора. Такие реакции, главным образом, являются экзотермическими, часто с сильно выраженным экзотермическим эффектом. В промышленных условиях до настоящего времени такие реакции преимущественно проводились в кожухотрубных реакторах, содержащих трубы, заполненные гетерогенным сыпучим катализатором, через которые проходит текучая реакционная смесь. При этом вырабатываемое в ходе реакции тепло отводят при помощи теплоносителя, циркулирующего в промежутке между трубами с катализатором. Часто используемым теплоносителем является солевой расплав.

В качестве альтернативы также можно осуществлять отвод тепла, вырабатываемого в ходе реакции, при помощи теплоносителя, который пропускают через пластинчатые теплообменники. Термины “теплообменные пластинки”, “теплопередающие пластинки” и “пластинчатые теплообменники” по существу используются как синонимичные для обозначения теплообменников пластинчатого типа.

Теплообменные пластинки преимущественно представляют собой листообразные структуры, внутренняя камера которых имеет впускной и выпускной канал, а толщина такой внутренней камеры меньше, чем ее поверхность. Главным образом, они производятся из листов металла, часто из листовой стали. Однако в зависимости от конкретных условий использования, в частности от свойств реакционной среды и теплоносителя, может использоваться специальный, например, коррозионноустойчивый материал или другой материал с покрытием. Впускное и выпускное устройства для теплоносителей, главным образом, располагают на противоположных концах теплообменных пластинок. Используемыми теплоносителями часто являются вода или Diphyl® (смесь от 70 до 75 вес.% дифенилового эфира и от 25 до 30 вес.% дифенила), которые также иногда испаряются в процессе кипения. Также можно использовать другие органические теплоносители с низкой упругостью пара, а также ионные жидкости.

Использование ионных жидкостей в качестве теплоносителей описано в патентной заявке Германии 10316418.9, которая на дату приоритета настоящей заявки еще не была опубликована. Предпочтение отдается ионным жидкостям, содержащим сульфатный, фосфатный, боратный или силикатный анион. Также особо предпочтительными являются ионные жидкости, содержащие катион одновалентного металла, в частности катион щелочного металла, а также дополнительный катион, в частности катион имидазолия. Также предпочтительными являются ионные жидкости, содержащие в качестве катиона имидазолиевый, пиридиниевый или фосфониевый катион.

Термин “пластинчатые теплообменники” используется, в частности, по отношению к теплообменным пластинкам, в которых отдельные, обычно две металлические пластинки соединены при помощи точечной сварки и/или сварки прокаткой, при этом зачастую под воздействием гидравлического давления они приобретают изогнутую форму в виде подушки.

В контексте настоящего описания термин пластинчатые теплообменники используется в вышеуказанном смысле.

Реакторы для осуществления реакций частичного окисления, в которых используют пластинчатые теплообменники, известны, например, из патента DE-A 19952964. В этом патенте описано использование катализатора для реакций частичного окисления в слое, окружающем теплообменные пластинки реактора. Реакционную смесь подают на одном конце реактора в его внутреннюю камеру между теплообменными пластинками и удаляют на противоположном конце, вследствие чего она протекает через внутреннюю камеру реактора между теплообменными пластинками. Вследствие этого реакционная смесь постоянно перемешивается в поперечном направлении, благодаря чему достигается высокая степень ее гомогенности, и для заданной степени конверсии достигается значительно лучшая селективность по сравнению с реакцией, проводимой в кожухотрубчатом ректоре.

В патенте DE-C 19754185 описан еще один реактор, из которого тепло отводят при помощи охлаждающей среды, протекающей через теплообменные пластинки, при этом теплообменные пластинки представляют собой пластинчатые теплообменники, состоящие, по меньшей мере, из двух стальных листовых пластинок, соединенных друг с другом в заданных точках, образуя каналы для прохождения потока.

Усовершенствованная конструкция такого реактора описана в патенте DE-A 19848208, согласно которому теплопередающие пластины, выполненные как обтекаемые охлаждающей средой термопластинки, объединены в блоки, поперечное сечение которых имеет, например, форму прямоугольника или квадрата и которые заключены в так называемую оболочку. Заключенный в оболочку блок пластинок не нуждается в подгонке со стороны, примыкающей к окружной поверхности, и, следовательно, его устанавливают на заданных расстояниях от внутренней стенки цилиндрического кожуха реактора. Свободные поверхности между пластинчатым теплообменником, соответственно, его оболочкой и внутренней стенкой корпуса закрыты в верхней и нижней зоне оболочки направляющими пластинками с целью избежания обхода реакционной средой камер, заполненных катализатором.

Еще один реактор, снабженный устройствами для отвода теплоты реакции в виде пластинчатых теплообменников, описан в международной заявке WO-А 01/85331. Реактор преобладающе цилиндрической формы содержит сплошной слой катализатора, заключающего в себя пластинчатый теплообменник.

Многочисленные эксперименты с реакторами, содержащими пластинчатые теплообменники, указали на существующие проблемы, в частности на деформацию вследствие высокой нагрузки на одну сторону пластинчатых теплообменников при высокой разнице давлений между смесью и внешней средой, а также на проблемы механической стабильности, возникающие вследствие деформации под воздействием высокого термического напряжения. Такие проблемы могут иметь место в том случае, когда реакционная смесь находится под повышенным давлением, но также и в том случае, когда реакцию проводят при пониженном давлении.

В основу настоящего изобретения поставлена задача создания реактора, в котором теплота реакции отводится при помощи теплоносителя, который протекает через пластинчатые теплообменники, который может эксплуатироваться экономично и бесперебойно, в частности позволяет избегать вышеуказанных проблем. Настоящее изобретение обеспечивает геометрическую стабильность модулей пластинчатых теплообменников, в особенности зазоров, предназначенных для размещения в них катализатора.

Поставленная задача решается при помощи реактора для реакций частичного окисления текучей реакционной смеси в присутствии гетерогенного сыпучего катализатора, содержащего:

- один или более имеющих форму прямоугольного параллелепипеда модулей пластинчатых теплообменников, каждый из которых образован двумя или более прямоугольными пластинчатыми теплообменниками, установленными параллельно друг другу с образованием зазора, заполняемого гетерогенным сыпучим катализатором, через который протекает текучая реакционная смесь, при этом теплота реакции поглощается теплоносителем, протекающим через пластинчатые теплообменники, и при этом, по меньшей мере, частично испаряющимся;

- преобладающе цилиндрический кожух, снимающий давление на модули пластинчатых теплообменников, полностью окружающий их и включающий цилиндрическую оболочку и закрывающие ее с обоих концов колпаки, и продольная ось которого параллельна плоскости пластинчатых теплообменников;

- один или более уплотняющих элементов, установленных таким образом, что текучая реакционная смесь, кроме протекания через внутренние зоны реактора, ограничиваемые колпаками, протекает только через зазор.

Таким образом, изобретение касается модулей пластинчатых теплообменников, которые состоят из пластинчатых теплообменников, через которые протекает теплоноситель, поглощающий тепло реакции и, при этом, по меньшей мере, частично испаряющийся, которые выполнены в форме прямоугольного параллелепипеда и установлены с возможностью снятия давления в преобладающе цилиндрическом кожухе, который их полностью окружает.

Модули пластинчатых теплообменников в каждом случае образованы двумя или более прямоугольными пластинчатыми теплообменниками, установленными параллельно друг другу, в каждом случае образуя зазор.

Пластинчатые теплообменники производят из коррозионноустойчивых материалов, предпочтительно из нержавеющей стали, например, номер 1.4541 или 1.4404, 1.4571 или 1.4406, 1.4539 или 1.4547, или из других легированных сталей.

Толщина листов металла, используемых с этой целью, может выбираться между 1 и 4 мм, 1,5 и 3 мм или также между 2 и 2,5 мм, или 2,5 мм.

Как правило, два прямоугольных металлических листа могут быть соединены на их продольных и торцевых сторонах с получением пластинчатого теплообменника. В этом случае соединение может представлять собой валиковый сварной шов, или боковое сварное соединение, или сочетание обоих, благодаря чему зона, в которой находится теплоноситель, плотно закрыта со всех сторон. Выступающие над валиковым швом кромки пластинчатых теплообменников предпочтительно отделяют вдоль валикового сварного шва или по самому шву на продольной кромке, благодаря чему краевая зона, которая плохо охлаждается, либо вообще не охлаждается, и в которой обычно размещается катализатор, имеет по возможности малое геометрическое расширение.

Металлические листы объединяют друг с другом при помощи точечной сварки по прямоугольной поверхности модуля. Возможно также, по меньшей мере, частичное соединение прямым или изогнутым, а также кольцевым валиковым сварным швом. Пространство, через которое протекает теплоноситель, может быть разделено при помощи дополнительных валиковых сварных швов на ряд отдельных зон.

Один из вариантов расположения сварных точек на пластинчатых теплообменниках - расположение рядами на равном расстоянии между точками от 30 до 80 мм или от 35 до 70 мм, хотя также возможно разнесение точек на расстояние от 40 до 60 мм. Согласно еще одному варианту расстояние между точками составляет от 45 до 50 мм, а также от 46 до 48 мм. Обычно обусловленные изготовлением расстояния между точками варьируются до ±1 мм, и сварные точки смежных рядов, если смотреть на них в продольном направлении пластинок, смещены друг к другу на половину расстояния между сварными точками. Ряды сварных точек в продольном направлении пластин могут находиться на равном расстоянии друг от друга, составляющем от 5 до 50 мм или от 8 до 25 мм, при этом также расстояние между ними может быть от 10 до 20 мм, а также от 12 до 14 мм. Более того, также возможно попарно подгонять расстояние между сварными точками и рядами сварных точек в зависимости от отдельного случая применения. Расстояние между рядами может находиться в определенной геометрической зависимости от расстояния между точками, обычно 1/4 расстояния между точками или меньше, благодаря чему обеспечивается равномерное расширение пластинчатых теплообменников в ходе производства. По отношению к заданному расстоянию между сварными точками и рядами таких точек определяется соответствующее число сварных точек на м2 поверхности пластин.

Ширина пластинчатых теплообменников ограничена в основном, исходя из соображений технологического процесса изготовления, и может составлять от 100 до 2500 мм или от 500 до 1500 мм. Длина пластинчатых теплообменников зависит от реакции, в частности от температурного профиля реакции, и может составлять от 500 до 7000 мм или от 3000 до 4000 мм.

Каждый раз два или более пластинчатых теплообменника установлены параллельно на расстоянии друг от друга, образуя модуль пластинчатых теплообменников. Благодаря такой конструкции образуются шахтообразные зазоры между непосредственно смежными пластинками, которые в самой узкой зоне зазора между пластинками, например, имеют ширину от 8 до 150 мм или от 10 до 100 мм. Согласно одному из возможных вариантов такая ширина составляет от 12 до 50 мм или от 14 до 25 мм, хотя также она может составлять от 16 до 20 мм. Также была тестирована ширина зазора в 17 мм.

Между отдельными пластинчатыми теплообменниками модуля, например, в случае пластинок с большими площадями поверхностей с целью предотвращения деформаций, которые могут вызвать изменение расстояния между пластинками или их расположения, могут дополнительно устанавливаться распорки. Для установки таких распорок могут быть удалены секции металлических пластинок в зоне прохождения теплоносителя, например, круговой валиковой сваркой с целью, например, обеспечения возможности просверливания отверстий в пластинках для установления в них винтов, на которых будут фиксироваться распорки.

Зазоры могут иметь одинаковую ширину, однако, в случае необходимости, они могут иметь разную ширину, когда условия реакции позволяют это или же если для получения желаемого результата реакции такая конструкция необходима, или же если за счет такой конструкции достигается более совершенная конструкция устройства или технология охлаждения.

Зазоры модулей пластинчатых теплообменников, заполненные частицами катализатора, могут быть уплотнены друг относительно друга, например плотно сварены, или же они могут быть соединены со стороны процесса.

С целью установки ширины зазора при соединении отдельных пластинчатых теплообменников в модуль пластинки фиксируют их в определенном положении и на определенном расстоянии.

Сварные точки непосредственно смежных друг к другу пластинчатых теплообменников могут быть расположены друг против друга или смещены по отношению друг к другу.

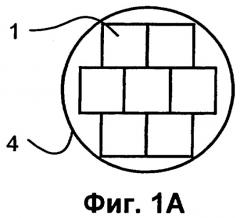

В общем исходя из требований производства предпочтительным является выполнение двух или более пластинчатых теплообменников в форме прямоугольного параллелепипеда с одинаковыми размерами. В случае конструкции, состоящей из 10 или 14 модулей пластинчатых теплообменников, исходя из соображений компактности общей конструкции устройства может быть предпочтительным подбор двух типов модулей с разной длиной кромки или разными отношениями длин кромки.

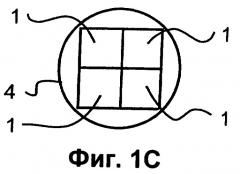

Предпочтительными являются конструкции, состоящие из 4, 7, 10 или 14 модулей пластинчатых теплообменников каждый раз с одинаковыми размерами. Видимая в направлении протекания потока плоскость проекции модуля может быть квадратной или прямоугольной и иметь соотношение сторон 1,1 или 1,2. Предпочтительными являются комбинации из 7, 10 или 14 модулей с прямоугольными плоскостями проекции модулей, за счет чего уменьшается диаметр внешнего цилиндрического кожуха. Особо предпочтительной является конструкция, в которой, как описано выше, установлены 4, 7 или 14 модулей пластинчатых теплообменников.

В этой связи желательно, чтобы модули пластинчатых теплообменников можно было заменять по отдельности, например, в случае утечки, деформации пластинчатых теплообменников или в случае проблем касающихся катализатора.

Предпочтительно каждый из модулей пластинчатых теплообменников установлен в устойчивой к давлению прямоугольной стабилизирующей раме.

Предпочтительно каждый модуль пластинчатых теплообменников фиксируется в определенном положении с помощью соответствующей направляющей пластины, например при помощи прямоугольных стабилизирующих рам с проницаемой боковой стенкой или, например, с помощью угловой конструкции.

Согласно одному из вариантов прямоугольные стабилизирующие рамы смежных модулей пластинчатых теплообменников уплотнены друг к другу. Это препятствует байпасному течению реакционной смеси между отдельными модулями пластинчатых теплообменников.

Установка прямоугольных модулей пластинчатых теплообменников в преимущественно цилиндрическом, устойчивом к давлению кожухе приводит к относительно большим промежуточным зазорам, которые остаются у кромки со стороны стенки цилиндрической оболочки кожуха, в которых могут иметь место накопление продукта, побочные реакции или разложение продукта. Очистка или деконтаминация продукта, например, в случае необходимости проведения монтажных операций возможна только с большими трудностями. Поэтому желательно отграничить такое промежуточное пространство от реакционной камеры, например от зазоров между смежными друг к другу пластинчатыми теплообменниками.

С этой целью промежуточное пространство между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом закрывают в нижней части модуля пластинчатых теплообменников с помощью удерживающей донной части. С целью предотвращения байпасного протекания реакционной смеси несущая или удерживающая донная часть должна закрывать промежуточное пространство, делая его газонепроницаемым.

Предпочтительно промежуточное пространство между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом также может быть закрыто в верхней части модуля с помощью металлического листового покрытия. Однако в этом случае в обеспечении газонепроницаемости нет необходимости. Согласно одному из вариантов такое металлическое листовое покрытие может быть выполнено с отверстиями.

Металлическое листовое покрытие в верхней части промежуточного пространства между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом может также предпочтительно быть выполнено в виде тарельчатого клапана.

Выпуск газа, используемого для создания давления, может также осуществляться при помощи перепускного устройства, выполненного в виде перфорированной пластины, клапана или может быть нагруженным (например, подпружиненным или стоящим под давлением газа) саморегулирующимся устройством, также в сочетании с предохранением от обратного прохождения газа. Такие перепускные устройства могут также быть расположены вне цилиндрического кожуха.

Верхнее металлическое листовое покрытие может быть фиксировано на распорках, которые дополнительно придают устойчивость плотно приваренным друг к другу прямоугольным стабилизирующим рамам, в которых установлены модули пластинчатых теплообменников.

Промежуточное пространство между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом может предпочтительно быть заполнено инертными материалами, используемыми с целью сокращения объема свободного газа в этом пространстве и предотвращения конвекции газа, которая может привести, например, к неконтролированной выработке теплоты.

Предпочтительно цилиндрический кожух включает патрубки для впуска и выпуска инертного материала, имеющие определенный размер и установленные под определенным углом, благодаря чему обеспечивается возможность беспрепятственного наполнения и опорожнения под воздействием гравитации. Возможные варианты сопел имеют номинальную ширину 80, 100, 150 или 200 мм.

Используемый слой инертного материала может представлять собой химически инертный и достаточно механически- и теплоустойчивый материал, например расширенный перлит и/или расширенный вермикулит.

Промежуточное пространство между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом, которое может быть заполнено инертным материалом, может нагружаться давлением газа.

Нагрузка давлением может быть по существу статической и предпочтительно осуществляется за счет регулируемой давлением подачи и отвода азота. Выбранным контрольным сигналом может быть, например, разница между давлением в промежуточном пространстве между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом и разница между давлением в нижней части слоя катализатора и в зазорах модулей пластинчатых теплообменников или в их верхней части. Предпочтительно сигнал разницы давлений может корректироваться за счет величины сдвига. Средняя величина, в частности средняя арифметическая величина давления над слоем катализатора, может предпочтительно выбираться в качестве регулирующего сигнала.

Для нагрузки давлением в преобладающе цилиндрическом кожухе могут быть установлены соответственные патрубки и/или внутренний кольцевой трубопровод с просверленными небольшими отверстиями, предпочтительно направленными вниз.

Альтернативно можно обеспечить нагрузку давлением с помощью непрерывного потока газа, являющегося инертным газом или газом, характерным для процесса, в частности азотом или рециркулирующим газом, который протекает через промежуточное пространство.

Газ, используемый для нагрузки давлением, предпочтительно объединяют с текучей реакционной смесью на ее выходе из модулей пластинчатых теплообменников, как правило, все еще внутри предпочтительно цилиндрического кожуха реактора. Места выпуска газа, используемого для нагрузки давлением, предпочтительно расположены в мертвых зонах потока текучей реакционной смеси с целью обеспечения возможности их очистки.

Поток газа, используемый для нагрузки давлением, в общем является значительно меньшим по сравнению с потоком текучей реакционной газовой смеси, и его предпочтительно задают таким образом, чтобы поток не мог ухудшить протекание реакции с точки зрения технологии.

Желательно, чтобы можно было проводить замену каждого из модулей пластинчатых теплообменников по отдельности, для того чтобы возможно было желаемым способом устранить вышеописанные проблемы, такие как, например утечки, деформации пластинчатых теплообменников или проблемы с катализатором. С этой целью желательно определенным образом подогнать модули пластинчатых теплообменников к стенке прямоугольной стабилизирующей рамы.

Поскольку в настоящем предпочтительном варианте модули пластинчатых теплообменников установлены на прямоугольных стабилизирующих рамах без уплотнения, не исключается возможность случаев байпасного прохождения реакционной среды. Для предотвращения таких случаев участки между модулями пластинчатых теплообменников и прямоугольными стабилизирующими рамами, где имеется неплотность, уплотняются соответствующим образом, например, полосками листового металла, которые устанавливаются на внешней стороне модулей пластинчатых теплообменников и прижимаются к стенке прямоугольной стабилизирующей рамы при ее вдвигании. Альтернативно также могут быть использованы газонепроницаемые металлические листовые покрытия и соединения, например, в виде сварных манжетных уплотнений.

После установки модулей пластинчатых теплообменников в прямоугольные стабилизирующие рамы они могут быть уплотнены относительно удерживающей донной части, закрывающей промежуточное пространство между модулями пластинчатых теплообменников и цилиндрическим кожухом в нижней части модулей. С этой целью, в принципе, можно использовать любые известные уплотняющие средства. Такие средства, например, включают обычные уплотнения, которые, к примеру, могут крепиться винтовыми соединениями.

Уплотнение может быть достигнуто использованием сварных манжет, например, следующим образом: одна сварная манжета приваривается к удерживающей основе, а вторая сварная манжета приваривается к внешней кромке модуля пластинчатых теплообменников или к прямоугольной стабилизирующей раме. Обе сварные манжеты выполнены таким образом, что они полностью геометрически совпадают и могут быть соединены друг с другом сваркой. Для замены модуля сварочный шов удаляют и при необходимости возобновляют.

Модули пластинчатых теплообменников могут испытывать нагрузку от выше расположенных прямоугольных стабилизирующих рам. Достигаемое вследствие этого давление является достаточным для того, чтобы обеспечить адекватное давление на поверхность уплотнения и желаемое фиксирование модулей.

Прямоугольные стабилизирующие рамы необязательно должны быть уплотнены друг относительно друга, при условии, что исключается возможность недопустимого в этом случае байпасного течения, минуя зазоры.

Также прямоугольные стабилизирующие рамы могут быть соединены при помощи небольших просверленных отверстий, через которые может протекать инертный газ из промежуточного пространства между модулями и цилиндрическим кожухом, что предотвращает возможность реакций в пространстве между модулем и прямоугольной стабилизирующей рамой.

Модули пластинчатых теплообменников могут дополнительно включать расположенные снаружи направляющие элементы. Можно, например, использовать кронштейны любого вида на углах таких элементов и конические полоски листового металла на их стороне. Также желательно установить на модули крепежные вспомогательные устройства, такие как ушки, петли или нарезные просверленные отверстия, обеспечивающие простую установку при помощи лебедки или крана. Для установки модулей пластинчатых теплообменников при помощи крана последние могут держаться с помощью стяжных болтов, проходящих вертикально через сначала порожние зазоры до нижней кромки пластинок и соединяемых там с поперечной опорой для принятия нагрузки.

В особо предпочтительном варианте внешняя сторона наиболее удаленного от центра теплообменника модуля выполнена из более толстого, а следовательно, и более устойчивого листа металла по сравнению с другими листами металла, используемыми для пластинчатых теплообменников.

Для компенсации теплового расширения предпочтительно используют кольцевые компенсирующие устройства, установленные в или на удерживающей донной части, закрывающей промежуточное пространство между модулями пластинчатых теплообменников и предпочтительно цилиндрическим кожухом на нижнем конце модулей. Кольцевое компенсирующее устройство с приблизительно Z-образным профилем, если смотреть на него вертикально к поверхности металлической донной части, является особо предпочтительным. Однако также приемлемыми являются другие известные волнообразные компенсаторы.

Предпочтение также отдается конструкции, в которой установлены компенсаторы осевого и/или радиального расширения в или на металлическом листовом покрытии в верхней части промежуточного пространства между модулями пластинчатых теплообменников и преобладающе цилиндрическим кожухом.

Каждый модуль пластинчатых теплообменников снабжается теплоносителем с помощью одного или более распределителей. Теплоноситель после его протекания через внутреннюю часть отдельных пластинчатых теплообменников отводится на другом конце модуля через один или более коллекторов. Поскольку в соответствии с настоящим изобретением используется теплоноситель, поглощающий выработанную теплоту реакции и, следовательно, частично испаряющийся, в целях регулирования скоростей потока особо предпочтительным является снабжение каждого модуля пластинчатых теплообменников одним распределителем и двумя коллекторами.

Распределительное и коллекторное устройства предпочтительно выполнены таким образом, что они снабжены устройством для компенсации теплового расширения модулей пластинчатых теплообменников по отношению к окружающему их цилиндрическому кожуху. В данном случае компенсация возможна за счет использования, например, изогнутого трубопровода.

Для компенсации теплового расширения модулей пластинчатых теплообменников по отношению к окружающему их цилиндрическому кожуху система труб распределителя и коллектора для теплоносителя, протекающего через пластинчатые теплообменники, может быть выполнена в виде кривой или в Z-образной или омега-образной форме. Согласно еще одному варианту такая компенсация может быть обеспечена за счет осевых или боковых компенсаторов. В этом случае любая опора, необходимая для труб, может быть обеспечена за счет внутренней опорной структуры.

Особо предпочтительной является конструкция, в которой коллекторные трубы в пластинчатых теплообменниках приспособлены для подачи, распределения, а также для сбора и удаления теплоносителя за счет их заваривания в поддон с желобами, осуществляемого следующим образом: отдельные пластинчатые теплообменники модуля сначала соединены с каналообразным металлическим листом, изогнутым по направлению вовнутрь пластинчатых теплообменников и имеющим полукруглое поперечное сечение, а также отверстия или прорези для вывода теплообменника. На данной стадии производства можно осуществлять контроль качества сварки с целью предотвращения дефектов производства при заваривании труб в поддон с желобами, даже в представительном образце или в целой области, например с помощью рентгенографии. После этого первый приблизительно каналообразный металлический лист соединяют с обеих сторон по длине с другим металлическим листом, имеющим такую же форму, за исключением того, что последний изогнут в противоположном направлении и не имеет отверстий или прорезей, в частности с помощью продольного роликового сваривания, образуя трубчатый компонент, имеющий приблизительно кругообразное поперечное сечение. Два конца такого трубчатого компонента закрываются крышками, которые необязательно могут быть закреплены с помощью внутреннего анкерного болта.

Согласно еще одному варианту изобретения также можно приваривать трубчатые компоненты, имеющие относительно малую номинальную ширину, например от 4 до 30 мм, непосредственно к пластинчатым теплообменникам, зачастую к кромкам металлического листа, для подачи и отвода теплоносителя.

Зазоры между отдельными пластинчатыми теплообменниками каждого из модулей пластинчатых теплообменников служат для приема гетерогенного сыпучего катализатора.

Для того чтобы исключить вынос частиц катализатора из зазоров под воздействием силы тяжести, в нижней зоне таких зазоров необходимо установить решетки для удержания катализатора. Эта цель может быть достигнута, например, с помощью перфорированных пластин или сит, при этом особо предпочтительным для такого использования являются сетчатые фильтры, установленные на кромке зазора, что обеспечивает эффективное удерживание катализатора с одновременной стабильностью формы и малыми потерями давления реакционной среды, протекающей через зазоры.

Например, решетки для катализатора могут быть установлены с возможностью поворота.

Особо предпочтительно, чтобы распределители теплоносителя для пластинчатых теплообменников были установлены таким образом, чтобы расстояния от распределителей до кромки блока пластинчатых теплообменников были одинаковыми, благодаря чему необходимо использовать решетки для катализатора только одного типа. Каждый модуль пластинчатых теплообменников снабжен двумя решетками для катализатора, а именно по обеим сторонам распределителя теплоносителя.

Предпочтительно решетки для катализатора имеют размер, позволяющий устанавливать и извлекать такие решетки через люки в преобладающе цилиндрическом кожухе. Такие люки часто имеют внутренний диаметр 700 мм. Соответственно, предпочтительной длиной кромки таких вставных решеток для катализатора является 650 мм.

Согласно еще одному варианту изобретения упомянутые удерживающие решетки могут быть дополнительно подразделены на меньшие блоки, но также можно отдельно или частично отдельно закрывать каждый зазор, благодаря чему они могут опорожняться по отдельности.

В качестве альтернативы также можно заполнять модули пластинчатых теплообменников до их установки в реакторе, например вне реактора.

Кожух, окружающий модули пластинчатых теплообменников, был описан выше как предпочтительно цилиндрический. В данном контексте такое определение означает то, что он имеет цилиндрическую оболочку с круговым поперечным сечением, закрытый с обеих концов колпаками.

Предпочтительно цилиндрический кожух, как правило, устанавливают вертикально.

Текучую реакционную смесь подают в реактор через один колпак, обычно через нижний колпак, где она протекает через зазор, заполненный гетерогенным сыпучим катализатором и расположенный между пластинчатыми теплообменниками, и выводят на другом конце реактора через другой, обычно верхний колпак.

Упомянутые колпаки предпочтительно изготавливаются из нержавеющей стали или плакируются нержавеющей сталью.

Такие колпаки могут быть прикреплены к цилиндрической оболочке кожуха при помощи сварки или могут быть установлены съемно при помощи фланцевого соединения. Упомянутое фланцевое соединение может быть выполнено с возможностью опускания с помощью гидравлической системы.

Предпочтительно колпаки доступны для прохода без использования дополнительных механических средств через один или несколько люков, обычно имеющих диаметр 700 мм. С этой целью предпочтительной является расширенная цилиндрическая секция, которую подобно колпаку, например, изготавливают из нержавеющей стали или плакируют нержавеющей сталью.

Через упомянутые люки можно получить доступ к верхней стороне модулей, за счет чего зазоры между пластинчатыми теплообменникам могут быть заполнены катализатором, а также к нижней стороне модулей, благодаря чему удерживающие решетки могут легко устанавливаться и извлекаться.

С целью извлечения катализатора могут использоваться дополнительные устройства, установленные в нижнем колпаке для фиксирования вспомогательных устройств и сбора катализатора, которые могли быть ранее установлены в ходе работы, а также один или более патрубков для выпуска катализатора.

Материалом, используемым для промежуточного пространства между модулями пластинчатых теплообменников и внутренней стенкой удерживающей донной части предпочтительно цилиндрического кожуха, а также для прямоугольных стабилизирующих рам для модулей пластинчатых теплообменников, может быть углеродистая сталь. В качестве альтернативы с этой целью может использоваться нержавеющая сталь.

В одном или в обоих колпаках установлены патрубки, через которые в отдельные модули пластинчатых теплообменников могут быть введены мультитермоэлементы. Кроме того, могут быть установлены патрубки для других рабочих инструментов и аналитических устройств, используемых в процессе.

Предпочтительно в цилиндрической оболочке предпочтительно цилиндрического кожуха предусмотрен один или несколько компенсаторов для воспринятия предпочтительно аксиального теплового расширения.

Настоящее изобретение касается использования реактора для проведения реакций частичного окисления текучей реакционной среды, в котором вырабатываемая в ходе реакции теплота выводится с помощью теплоносителя, протекающего через пластинчатые теплообменники, который при этом, по крайней мере, частично испаряется.

В случае реакций с сильно выраженным экзотермическим эффектом реактор эксплуатируют, например, таким образом, что текучую реакционную среду подают через нижний колпак и выводят из реактора через верхний колпак. Поскольку среду теплоносителя, выводящего тепло, в частности за счет охлаждения при испарении, подают в пластинчатые теплообменники снизу, в случае, когда и реакционную смесь подают снизу, т.е. когда имеет место одновременное протекание реакционной смеси и теплоносителя, теплоноситель всегда присутствует в достаточном количестве.

Кроме того, как с точки зрения конструкции, так и с точки зрения направления потока реакционной среды, а также эксплуатации необходимо обеспечить, чтобы ни реакционная среда не охлаждалась под воздействием сильно охлажденного теплоносителя до того, как она достигнет зоны активного катализатора, ни теплоноситель предварительно не испарялся до недопустимо высокой степени.

Используемой теплонесущей средой может быть питательная вода, которая обычно используется в электростанциях для генерирования пара, как описано в уровне техники (TRD=Technische Regein für Dampfkessel [Технические требования для эксплуатации паровых котлов] (TRD 611, опубликованные в бюллетене Министерства Труда Германии, далее BArbBI, 15 октября 1996 го