Способ объемной горячей штамповки деталей типа стакана или чаши

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей. Штамповку детали ведут в три стадии. На первой стадии формируют утолщение у торца заготовки ее осадкой приводным пуансоном на дорне. При этом в зоне заготовки, прилегающей к дорну, образуют ступень большего диаметра. На второй стадии из заготовки с утолщением приводным пуансоном формируют шайбу. Одновременно к формируемой шайбе в зоне ее большего диаметра через контейнер со ступенчатым отверстием прикладывают осевое усилие в том же направлении, что и перемещение приводного пуансона. Габаритные диаметральные размеры формируемой шайбы ограничивают внутренней поверхностью большей ступени отверстия контейнера. На третьей стадии выдавливают из шайбы деталь совместным перемещением приводного пуансона и контейнера. Выдавливание производят в осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступени отверстия контейнера. Диаметральные размеры заготовки перед штамповкой и полученной детали связаны приведенным соотношением. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей.

Известен способ объемной штамповки стакана, включающий обратное выдавливание подготовленной заготовки через осесимметричный канал, образованный поверхностями контейнера и дорна (пат. Бельгии №551053, кл. в21с 25/08, публ. 1956).

Недостатком известного способа являются невысокие механические свойства материала получаемых стаканов из-за малой проработки его структуры при выдавливании.

Известен способ горячей объемной штамповки деталей типа стакана или чаши, включающий выдавливание подготовленной заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера, при этом приводной пуансон и упомянутую заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия (пат. США №3263468, кл. 72-267, публ. 1966).

Недостатком известного способа является трудность обеспечения нужного качества готовых деталей из-за недостаточно рациональной структуры при деформировании, что ухудшает прочностные характеристики деталей в условиях их циклического нагружения при эксплуатации в экстремальных условиях.

Предлагаемый способ горячей объемной штамповки деталей типа стакана или чаши включает выдавливание подготовленной заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера. При этом приводной пуансон и заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия.

Причем штамповку ведут в три стадии. На первой - формируют утолщение у торца заготовки ее осадкой приводным пуансоном на дорне с образованием в зоне заготовки, прилегающей к дорну, ступени большего диаметра. На второй - формируют из заготовки с утолщением у торца шайбу приводным пуансоном на дорне с одновременным приложением к формируемой шайбе в зоне ее большего диаметра через контейнер осевого усилия в том же направлении, что и перемещение приводного пуансона, при этом габаритные диаметральные размеры формируемой шайбы ограничивают внутренней поверхностью упомянутой большей ступени отверстия контейнера. А на третьей - выдавливают из упомянутой шайбы упомянутую деталь совместным перемещением приводного пуансона и контейнера. Диаметральные размеры заготовки перед штамповкой и упомянутой детали связаны определенной зависимостью.

В заключительный момент последней из упомянутых стадий штамповки на открытом торце упомянутой детали могут в условиях всестороннего сжатия формировать утолщение (фланец).

Предлагаемый способ отличается от прототипа тем, что штамповку ведут в три стадии, на первой - формируют утолщение у торца заготовки ее осадкой приводным пуансоном на дорне с образованием в зоне заготовки, прилегающей к дорну, ступени большего диаметра, на второй - формируют из заготовки с утолщением у торца шайбу приводным пуансоном на дорне с одновременным приложением к формируемой шайбе в зоне ее большего диаметра через контейнер осевого усилия в том же направлении, что и перемещение приводного пуансона, при этом габаритные диаметральные размеры формируемой шайбы ограничивают внутренней поверхностью упомянутой большей ступени отверстия контейнера, а на третьей - выдавливают из упомянутой шайбы упомянутую деталь совместным перемещением приводного пуансона и контейнера, причем диаметральные размеры заготовки перед штамповкой и упомянутой детали связаны зависимостью

3,8<d/(Dн-Dвн)<8,6,

где d - диаметр заготовки перед штамповкой;

Dн и Dвн - соответственно наружный и внутренний диаметры упомянутой детали.

Способ может отличаться тем, что, в заключительный момент последней из упомянутых стадий штамповки на открытом торце упомянутой детали могут в условиях всестороннего сжатия формировать утолщение (фланец), наружный диаметр Dф которого превышает наружный диаметр Dн упомянутой детали.

Технический результат предлагаемого изобретения - повышение качества готовых деталей, что позволяет расширить диапазон функциональных возможностей узлов, содержащих такие детали.

Предлагаемое изобретение поясняется чертежами, где показаны стадии горячей объемной штамповки деталей.

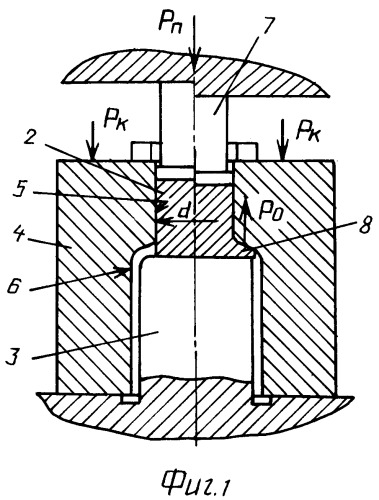

На фиг.1 - слева - начало первой стадии;

справа - конец первой стадии и

начало второй стадии.

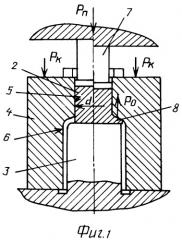

На фиг.2 - слева - конец второй стадии и

начало третьей стадии;

справа - конец третьей стадии.

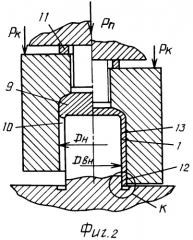

На фиг.3 - вид К на фиг.2.

Примеры

1. Изготавливали стакан 1 (фиг.2) наружным диаметром Dн=450 мм, - внутренним диаметром Dвн=360 мм из алюминиевого сплава АК-6.

Исходная подготовленная заготовка 2 имела диаметр d=350 мм. Последняя нагревалась и укладывалась в экспериментальный штамп, содержащий закрепленный на столе пресса (не показан) дорн 3, а также смонтированный на столе пресса с возможностью перемещения по вертикали контейнер 4. Заготовка размещалась в ступени 5 (меньшей) ступенчатого отверстия контейнера 4, а дорн 3 - в зоне ступени 6 (большей) этого отверстия.

Приводной пуансон 7 размещают над заготовкой 2 в упомянутой ступени 5 отверстия контейнера. К контейнеру 4 прикладывается в осевом направлении усилие Pk, прижимающее его к столу пресса. При приложении к пуансону 7 усилия Рп материал заготовки 2 осаживается на дорне 3 с с образованием у торца заготовки 2 в ее зоне, прилегающей к дорну 3, утолщения 8 - начинается формирование шайбы 9 - первая стадия штамповки.

Образование утолщения 8 заготовки 2 приводит к появлению усилия Ро, воздействующего на контейнер 4 в направлении, противоположном усилию Pk.

Когда величина усилия Ро превышает величину усилия Pk, контейнер «всплывает». При этом в утолщении заготовки 2 обеспечиваются условия всестороннего сжатия. Это - начало второй стадии штамповки. На этой стадии завершается формирование приводным пуансоном 7 на дорне 3 с одновременным приложением к зоне больших диаметральных размеров формируемой шайбы 9 через контейнер осевого усилия Pk в том же направлении, что и перемещение приводного пуансона 7. При этом габаритные диаметральные размеры шайбы 9 ограничивают внутренней поверхностью ступени 6 отверстия контейнера 4. На третьей стадии штамповки выдавливали из шайбы 9 деталь 1 через осесимметричный ручей 10, образованный поверхностями дорна 3 и большей ступени 6 отверстия контейнера, совместным перемещением пуансона 7 и контейнера 4, когда упор 11 достигает опорной площадки (не обозначена) ползуна пресса. При этом

d/(Dн-Dвн)=3,9.

Конструкцией экспериментального штампа обеспечивалась возможность (не показана) извлечения стакана.

2. Изготавливалась аналогичная деталь 1 диаметром наружным Dн=430 мм, диаметром внутренним Dвн=380 мм из сплава В-96ц. Исходная круглая заготовка имеет d=360 мм, при этом

d/(Dн-Dвн)=7,2.

3. Изготавливали стакан 1 наружным диаметром Dн=450 мм, внутренним диаметром Dвн=360 мм из магниевого сплава системы Mg - Li.

Исходная подготовленная заготовка 2 имела диаметр d=350. Процесс штамповки этой детали отличался тем, что в заключительный момент третьей из упомянутых стадий штамповки на открытом торце 12 выдавливемой стенки 13 упомянутой детали в условиях всестороннего сжатия между поверхностями 14 основания дорна 3 и поверхностью 15 контейнера 4 из металла стенки 13 формируется утолщение (фланец) 16, наружный диаметр Dф которого превышает наружный диаметр Dн упомянутой детали.

При этом

d/(Dн-Dвн)=3,9, а диаметр утолщения Dф=470>Dн=450.

Таким образом предлагаемый способ позволяет повысить качество получаемых деталей за счет интенсификации пластической деформации.

1. Способ объемной горячей штамповки деталей типа стакана или чаши, включающий выдавливание детали из заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступени сквозного ступенчатого отверстия контейнера, при этом заготовку и приводной пуансон размещают в отверстии меньшего диаметра контейнера, а дорн - в зоне ступени большего диаметра упомянутого отверстия, отличающийся тем, что штамповку ведут в три стадии, на первой из которых у торца исходной заготовки формируют утолщение осадкой исходной заготовки приводным пуансоном на дорне с образованием в зоне заготовки, прилегающей к дорну, ступени большего диаметра, на второй стадии из заготовки с утолщением у торца формируют на дорне заготовку в виде шайбы перемещением приводного пуансона с одновременным приложением к формируемой шайбе в зоне ее большего диаметра через контейнер осевого усилия в том же направлении, что и перемещение приводного пуансона, при этом габаритные диаметральные размеры формируемой шайбы ограничивают поверхностью упомянутой большей ступени отверстия контейнера, а выдавливание детали осуществляют на третьей стадии штамповки из заготовки в виде шайбы совместным перемещением приводного пуансона и контейнера, причем диаметральные размеры исходной заготовки перед штамповкой и детали связаны следующей зависимостью:3,8<d/(Dн-Dвн)<8,6,где d - диаметр исходной заготовки перед штамповкой;Dн и Dвн - соответственно наружный и внутренний диаметры детали.

2. Способ по п.1, отличающийся тем, что в конце третьей стадии штамповки на открытом торце детали формируют утолщение в виде фланца, наружный диаметр которого превышает наружный диаметр детали.