Дозирующее устройство суспензии металлического сплава

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Дозирующее средство содержит корпус дозатора с выпускным отверстием и средство закрывания выпускного отверстия, которое взаимодействует с выпускным отверстием более одного раза. Дозирующее средство может использоваться в машине для литья суспензии металлического сплава, или средстве для литья суспензии металлического сплава, или в горячеканальной системе для суспензии металлического сплава, или в любой их комбинации. В положении прекращения потока средство закрывания выпускного отверстия закрывает выпускное отверстие, перекрывая поток суспензии металлического сплава, расположенной за закрытым выпускным отверстием. В положении возобновления потока средство закрывания выпускного отверстия открывает выпускное отверстие, обеспечивая возможность истечения суспензии металлического сплава из открытого выпускного отверстия. 4 н. и 28 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к формовочным машинам для литья металлического сплава и/или связанным с ними устройствам, и, в частности, настоящее изобретение относится к дозирующему устройству суспензии металлического сплава, предназначенному для использования в машинах для литья металлического сплава, в горячеканальных системах для металлического сплава, в системах формования металлических сплавов, или в комбинации таких устройств.

Уровень техники

Известные формовочные машины для суспензии металлических сплавов и связанные с ними устройства могут быть использованы для формования суспензии металлического сплава, такой как, например, суспензии магния, алюминия и цинка и любого их сочетания или эквивалента (и не только). В промышленности формовочная машина для суспензии металлического сплава называется машиной для тиксо-формовки.

Первый тип металлического материала может находиться в одном из двух возможных состояний: расплавленное состояние или затвердевшее состояние. Температура, при которой металлические материалы первого типа могут изменить одно состояние на другое, может быть названа температурой «плавления». Как правило, металлическим материалом первого типа может быть чистый металл, который, по существу, не содержит примесей. Например, для литья металлического материала первого типа могут быть использованы процессы литьевого формования или штамповки и оборудование для этого: сначала металлический материал первого типа, находящийся в расплавленном состоянии, размещают в пресс-форму в сборе, охлаждают пресс-форму в сборе, а затем извлекают затвердевший металлический материал первого типа из пресс-формы в сборе.

В отличие от металлического материала первого типа металлический материал второго типа может находиться в одном из трех возможных состояний: расплавленное состояние, затвердевшее состояние и состояние суспензии. Температура, при которой металлический материал второго типа переходит из расплавленного состояния в состояние суспензии, может быть названа температурой перехода суспензия-расплавленное состояние. Температура, при которой металлический материал второго типа переходит из состояния суспензии в затвердевшее состояние, может быть названа температурой перехода суспензия-твердое состояние. Температура перехода суспензия-твердое состояние меньше температуры перехода суспензия-расплавленное состояние. Диапазон температур суспензии - это температуры между температурой перехода суспензия-твердое состояние и температурой перехода суспензия-расплавленное состояние. Металлический материал второго типа, находящийся в состоянии суспензии, представляет собой сочетание металлического материала второго типа, находящегося в расплавленном состоянии, и металлического материала второго типа, находящегося в затвердевшем состоянии. Приблизительной наглядной аналогией металлического материала второго типа может служить чашка горячей воды с плавающими в ней горошинами.

Как правило, металлический материал второго типа представляет собой металлический сплав, содержащий два или более металлических элементов и/или неметаллических элементов, обычно сплавленных или растворенных друг в друге. Например, процесс тиксо-формовки и оборудование могут быть использованы для формовки металлических материалов второго типа путем размещения металлического материала второго типа в состоянии суспензии в пресс-форме в сборе, охлаждения пресс-формы в сборе и извлечения затвердевшего металлического материала второго типа из пресс-формы в сборе. Преимущество использования металлического материала второго типа, находящегося в состоянии суспензии, заключается в том, что прочность отлитого изделия обратно пропорциональна температуре суспензии, то есть чем ниже температура суспензии, тем прочнее будет полученное отлитое изделие. Причины того, что прочность обратно пропорциональна температуре, известны. Также при использовании суспензии металлического сплава (CMC), температура которой меньше в диапазоне температур суспензии, менее вероятна усадка отлитого изделия, причем уменьшенный коэффициент усадки может улучшить прочность и целостность детали.

В дальнейшем металлический материал второго типа, находящийся в состоянии суспензии и температура которого находится в диапазоне температур суспензии, будем называть «суспензией металлического сплава». Суспензия металлического сплава, которая находится в состоянии суспензии, содержит жидкий компонент и твердый компонент. В промышленности суспензия металлического сплава также может называться «тиксотропным металлическим материалом», а машина для формовки тиксотропного металлического материала называется машиной для тиксо-формовки.

Внешне машина для тиксо-формовки может напоминать машину для литья под давлением термопласта. Тем не менее, существует много внутренних различий между этими двумя типами формовочных машин. Стружка металлического сплава (такого как магниевый сплав) загружается в машину для тиксо-формовки при комнатной температуре через загрузочный бункер, установленный сверху машины для тиксо-формовки. Далее стружки, находящиеся в твердом состоянии, загружаются в необходимом количестве в меньший загрузочный бункер, установленный непосредственно над цилиндром. Затем вращающийся шнек, установленный в цилиндре, используется для распределения стружек вдоль длины барабана. Вращение шнека обеспечивает режущее воздействие вследствие того, что шнек перемешивает и/или разрушает стружки. Цилиндр содержит нагреватели, которые нагревают стружки по мере того, как они смешиваются и/или режутся шнеком. Далее стружки преобразуются из твердого состояния в суспензию металлического сплава (CMC). Затем CMC транспортируется в отсечной клапан и впрыскивается в полость пресс-формы. При затвердевании CMC в пресс-форме затвердевшая CMC извлекается и с нее удаляется облой. Обычно использование тиксо-формовки имеет следующие достоинства: лучшее управление процессом, улучшенная стабильность размеров от детали к детали, меньшая пористость, способность формовки сложных элементов, лучшее качество поверхности, четкая форма деталей, формовка тонкостенных изделий и уменьшение/исключение необходимости в выполнении вторичных операций.

В некоторых случаях отсечной клапан может быть назван соплом или дозирующим устройством. Обычно отсечной клапан содержит канал подачи, предназначенный для транспортировки CMC. Отсечной клапан имеет наконечник, который содержит отверстие. Через отверстие CMC передается в полость, расположенную в пресс-форме. Управление движением потока (при необходимости - прекращение движения потока или его возобновление) CMC достигается благодаря локальному охлаждению CMC, расположенной рядом или в отверстии клапана, так что эта часть CMC может перейти из состояния суспензии в твердое состояние. Затвердевшая часть CMC образует так называемую «тиксопробку». Во время цикла формования, когда тиксопробка находится в отверстии клапана, сзади затвердевшей тиксопробки машина для тиксо-формовки накапливает дозу CMC для впрыска (там, где CMC находится в состоянии суспензии). Подготовленная доза CMC для впрыска находится под давлением. В такте впрыска машина для тиксо-формовки увеличивает давление CMC до значения, превышающего значение давления впрыска. Повышенное давление (давление в цилиндре и клапане) называется давлением «продувки». Давление «продувки» достаточно высоко для того, чтобы выбросить тиксозаглушку из отверстия клапана в полость пресс-формы, вслед за чем CMC (находящаяся в состоянии суспензии) свободно протекает через канал клапана. Когда полость пресс-формы заполнена, тиксопробка в отверстии клапана может быть сформирована повторно, за счет охлаждения, осуществляемого охлаждающим средством, расположенным рядом с отверстием клапана.

При этом тиксопробка может представлять угрозу для оператора, если пресс-форма расположена так, что тиксопробка, выброшенная из дозирующего устройства, не попадет в пресс-форму. CMC (в состоянии суспензии) может разбрызгиваться на ничего не подозревающих операторов машины для тиксо-формовки. Предотвращение этой опасности требует или очень плотного состояния тиксопробки, или очень точного управления температурными условиями в области, где формируется тиксопробка, чтобы избыточное давление в канале расплава случайно не вытолкнуло тиксопробку при открытой пресс-форме. Если тиксопробка внезапно расплавится при открытой пресс-форме (в результате периодической работы локального охлаждения), CMC, находящаяся в состоянии суспензии, может быть случайно выброшена из дозирующего устройства на операторов машины для тиксо-формовки.

В патентах США 5785915, 6355197, 5975127, 6027328, 3401426 и 4386903 описаны дозирующие устройства расплавленного термопласта, используемые в формовочных машинах для термопласта, тем не менее, эти патенты не раскрывают, не предлагают или не объясняют, как промышленно использовать дозирующие устройства расплавленного термопласта для дозирования CMC. Причина этого может состоять в том, что существуют значительные различия в свойствах или характеристиках CMC и термопласта, и эти различия могут препятствовать использованию дозирующих устройств для термопласта в машинах для тиксо-формовки. Такие различия CMC и термопласта состоят помимо прочего, например, в следующем:

температура плавления CMC может составлять от 400°С до 700°С, что значительно выше температуры плавления термопласта;

теплопроводность CMC гораздо выше теплопроводности термопласта;

сжимаемость CMC значительно меньше сжимаемости термопласта;

коррозионная активность и/или абразивность CMC (например, в затвердевшем состоянии в качестве тиксопробки) гораздо выше коррозионной активности и/или абразивности расплавленного термопласта;

высокая текучесть и малая вязкость CMC (по сравнению с расплавленным термопластом) приводит к тому, что CMC проходит через гораздо меньшие зазоры, которые могут содержаться между компонентами конструкции машины для тиксо-формовки; и

самопроизвольная взрывоопасная способность вступать в реакцию некоторых типов CMC, например воздействие воздуха на магний, приводит к взрывному возгоранию магния. В отличие от этого термопласт не горит самопроизвольно при воздействии воздуха.

Из перечисленного различия в свойствах материалов следует, что хотя известные клапаны пригодны для работы в машинах для литья термопласта и удовлетворительно работают с термопластом, при их использовании с машиной для тиксо-формовки возникают технические проблемы. Эти проблемы привели к тому, что общепринята точка зрения, заключающаяся в том, что нужно избегать сочетания известных дозирующих устройств термопласта и машин для тиксо-формовки, поскольку CMC порождает технологические трудности и неопределенности, которые могут отрицательно влиять на дозирующее устройство для термопласта, при использовании его в машине для тиксо-формовки.

В качестве примера, который иллюстрирует общепринятую точку зрения, касающуюся существующей в настоящее время технологии тиксо-формовки, в патенте США 6533021 описано дозирующее устройство CMC, причем пресс-форма формовочной машины для литья металла под давлением с горячеканальной системой содержит подвижную плиту пресс-формы, неподвижную плиту пресс-формы с соплом для впрыска расплавленного металла в полость и нагревательное устройство, расположенное вне сопла и предназначенное для нагревания металла. Литниковая отсекающая часть расположена в сопле между нагревательным устройством и наконечником. Устройство измерения температуры расположено рядом с литниковой отсекающей частью и предназначено для измерения температуры металла в литниковой отсекающей части. Устройство управления нагревом соединено с нагревательным устройством и предназначено для управления температурой сопла на основе данных устройства измерения температуры. Теплоизолирующее устройство расположено в сопле и предназначено для изоляции, по меньшей мере, области, где сформирована литниковая отсекающая часть. В патенте 6533021 описано сопло, которое формирует и расплавляет тиксопробку. На фиг.8 показано сопло, работающее с пальцем 41, причем палец 41 толкает тиксопробку назад в канал 11 расплава, где тиксопробка повторно плавится с тем, чтобы стать частью расплава. Следует отметить, что тиксопробка формируется и используется в качестве закупорочного механизма только один раз, а далее, в следующем цикле впрыска, формируется и используется вновь образованная тиксопробка. В других способах тиксопробка выбрасывается из канала благодаря давлению расплава и перехватывается в приспособлении, улавливающем тиксопробки. Эти способы обладают недостатками. Если тиксопробка повторно поступает в канал расплава, она может не полностью расплавиться перед впрыском, и это отразится на готовом изделии. Выброс тиксопробки из канала может представлять опасность, если тиксопробка случайно будет выброшена при открытой пресс-форме. Давление, требуемое для выброса тиксопробки, может изменяться от впрыска к впрыску и выбор времени открытия канала расплава трудно предугадать. Это может быть серьезной проблемой при осуществлении большого количества впрысков в пресс-форму.

В патенте США 6357511 описан участок подачи тиксотропного материала (названный литниковой втулкой), который не раскрывает дозирующее устройство, а предлагает путь преодоления течи в соединениях литника.

Таким образом, задачей, на решение которой направлено изобретение, является, по меньшей мере, преодоление вышеупомянутых и иных потенциальных недостатков.

Раскрытие изобретения

В соответствии с одним вариантом осуществления настоящего изобретения для формовочной машины для литья суспензии металлического сплава, или для устройства для литья суспензии металлического сплава, или для горячеканальной системы для суспензии металлического сплава, или для любой их комбинации предусмотрено дозирующее устройство суспензии металлического сплава, содержащее корпус дозатора с выпускным отверстием, и устройство закрывания выпускного отверстия, которое взаимодействует с выпускным отверстием, причем устройство закрывания выпускного отверстия выполнено с возможностью взаимодействия с выпускным отверстием более одного раза и в положении прекращения потока средство (18) закрывания выпускного отверстия закрывает выпускное отверстие (15), чтобы блокировать любой поток суспензии металлического сплава, расположенной за закрытым выпускным отверстием (15); и в положении возобновления потока средство закрывания (18) выпускного отверстия открывает выпускное отверстие (15), чтобы дать возможность течь суспензии металлического сплава из открытого выпускного отверстия (15).

В соответствии с другим вариантом осуществления настоящего изобретения предложена машина для литья суспензии металлического сплава, содержащая основание, цилиндр, взаимодействующий с основанием, содержащая или устройство для литья суспензии металлического сплава, или горячеканальную систему для суспензии металлического сплава, или любую их комбинацию, которые взаимодействуют с основанием, и содержащая дозирующее устройство суспензии металлического сплава, взаимодействующее или с цилиндром, или с устройством для литья суспензии металлического сплава, или с горячеканальной системой для суспензии металлического сплава, или с любой их комбинацией, причем дозирующее устройство содержит корпус дозатора с выпускным отверстием, и содержащая устройство закрывания выпускного отверстия, которое взаимодействует с выпускным отверстием, причем устройство закрывания выпускного отверстия выполнено с возможностью взаимодействия с выпускным отверстием более одного раза и в положении прекращения потока средство (18) закрывания выпускного отверстия закрывает выпускное отверстие (15), чтобы блокировать любой поток суспензии металлического сплава, расположенной за закрытым выпускным отверстием (15); и в положении возобновления потока средство закрывания (18) выпускного отверстия открывает выпускное отверстие (15), чтобы дать возможность течь суспензии металлического сплава из открытого выпускного отверстия (15).

В соответствии с иным вариантом осуществления настоящего изобретения предложено устройство для литья суспензии металлического сплава, содержащее корпус пресс-формы с каналом пресс-формы и дозирующее устройство суспензии металлического сплава, которое взаимодействует или с первой частью пресс-формы, или со второй частью пресс-формы, причем дозирующее устройство содержит корпус дозатора с выпускным отверстием, и устройство закрывания выпускного отверстия, которое взаимодействует с выпускным отверстием, причем устройство закрывания выпускного отверстия выполнено с возможностью взаимодействия с выпускным отверстием более одного раза и в положении прекращения потока средство (18) закрывания выпускного отверстия закрывает выпускное отверстие (15), чтобы блокировать любой поток суспензии металлического сплава, расположенной за закрытым выпускным отверстием (15); и в положении возобновления потока средство закрывания (18) выпускного отверстия открывает выпускное отверстие (15), чтобы дать возможность течь суспензии металлического сплава из открытого выпускного отверстия (15).

В соответствии с иным вариантом осуществления настоящего изобретения предложена горячеканальная система для суспензии металлического сплава, содержащая корпус горячеканальной системы с каналом горячеканальной системы, и дозирующее устройство суспензии металлического сплава, которое взаимодействует с каналом горячеканальной системы, причем дозирующее устройство содержит корпус дозатора с выпускным отверстием, и содержащая устройство закрывания выпускного отверстия, которое взаимодействует с выпускным отверстием, причем устройство закрывания выпускного отверстия выполнено с возможностью взаимодействия с выпускным отверстием более одного раза и в положении прекращения потока средство (18) закрывания выпускного отверстия закрывает выпускное отверстие (15), чтобы блокировать любой поток суспензии металлического сплава, расположенной за закрытым выпускным отверстием (15); и в положении возобновления потока средство закрывания (18) выпускного отверстия открывает выпускное отверстие (15), чтобы дать возможность течь суспензии металлического сплава из открытого выпускного отверстия (15).

Краткое описание чертежей

Варианты осуществления изобретения будут лучше понятны из их подробного описания со ссылками на прилагаемые чертежи, на которых:

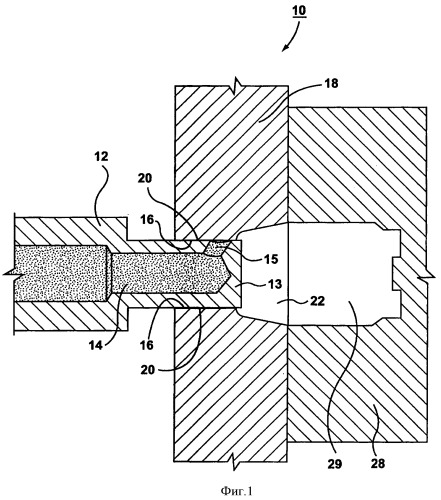

фиг.1 - вид в разрезе дозирующего устройства суспензии металлического сплава (ДУСМС) в положении прекращения потока в соответствии с первым вариантом осуществления изобретения;

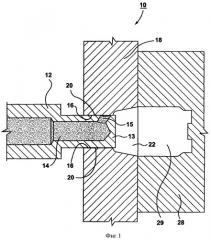

фиг.2 - вид в разрезе ДУСМС с фиг.1 в положении возобновления потока;

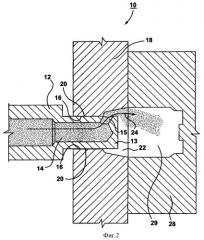

фиг.3 - вид в разрезе ДУСМС, соответствующего второму варианту осуществления изобретения (это предпочтительный вариант осуществления изобретения) и находящегося в положении прекращения потока;

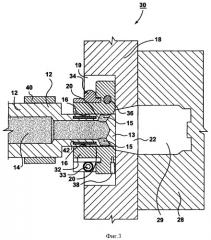

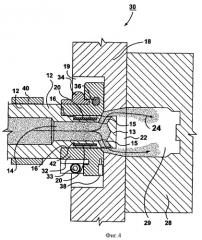

фиг.4 - вид в разрезе ДУСМС с фиг.3 в положении возобновления потока;

фиг.5 - вид в разрезе ДУСМС, соответствующего третьему варианту осуществления изобретения и находящегося в положении прекращения потока;

фиг.6 - вид в разрезе ДУСМС с фиг.5 в положении возобновления потока;

фиг.7 - вид в разрезе ДУСМС, соответствующего четвертому варианту осуществления изобретения и находящегося в положении прекращения потока; и

фиг.8 - вид в разрезе ДУСМС с фиг.7 в положении возобновления потока;

Одинаковые ссылочные позиции на разных фигурах обозначают те же детали.

Осуществление изобретения

На фиг.1 показан вид в разрезе ДУСМС 10, которое соответствует первому варианту осуществления изобретения и находится в положении прекращения потока. ДУСМС 10 содержит корпус 12 дозатора, который содержит наконечник 13 (или наружный конец), в котором содержится выпускное отверстие 15. Выпускное отверстие 15 также может называться выходным каналом. Корпус 12 дозатора также может называться соплом, корпусом сопла или клапаном, и в дальнейшем для простоты описания будет называться корпусом 12 сопла. В корпусе 12 также расположен канал 14, который соединен с выпускным отверстием 15. ДУСМС 10 также содержит средство 18 закрывания выпускного отверстия. Показанное на фиг.1 средство 18 закрывания выпускного отверстия также выступает в качестве неподвижной полуформы для пресс-формы в сборе, однако при описании со ссылками на фиг.1 и 2 она будет называться средством 18 закрывания выпускного отверстия. Подвижная полуформа 28 соединяется с неподвижной полуформой (которая изображена в виде средства 18 закрывания выпускного отверстия) и содержит полость 29 пресс-формы. При работе выпускное отверстие 15 и средство 18 закрывания выпускного отверстия периодически взаимодействуют друг с другом. Например, выпускное отверстие 15 и средство 18 закрывания выпускного отверстия перемещаются друг относительно друга между положением прекращения потока (которое показано на фиг.1) и положением возобновления потока (которое показано на фиг.2). «Периодически взаимодействуют» означает, что средство 18 закрывания выпускного отверстия и выпускное отверстие 15 взаимодействуют друг с другом более одного раза. В отличие от этого тиксопробка не взаимодействует с выпускным отверстием периодически, так как тиксопробка является одноразовым элементом, который закрывает выпускное отверстие и одна и та же тиксопробка не используется в дальнейшем (тиксопробка расплавляется в гнезде пресс-формы) и для следующего впрыска CMC в полость пресс-формы формируется полностью новая тиксопробка. Итак, корпус 12 дозатора содержит выпускное отверстие 15, а средство 18 закрывания выпускного отверстия взаимодействует с выпускным отверстием 15, причем средство 18 закрывания выпускного отверстия выполнено так, чтобы взаимодействовать с выпускным отверстием 15 более одного раза.

В положении прекращения потока средство 18 закрывания выпускного отверстия закрывает выпускное отверстие 15, а выпускное отверстие 15 в свою очередь, по существу, перекрывает любой поток CMC, находящийся за закрытым выпускным отверстием 15 внутри канала 14. Как показано на фиг.2, в положении возобновления потока корпус 12 сопла перемещается относительно средства 18 закрывания выпускного отверстия (то есть относительно неподвижной полуформы), и выпускное отверстие 15 открывается, при этом открытое выпускное отверстие 15 в свою очередь пропускает свободный поток CMC в полость 29 полуформы.

Использование ДУСМС 10 позволяет отказаться от формирования затвердевшей тиксопробки в выпускном отверстии 15 в случае, если имеется достаточное количество тепла для поддержания CMC в состоянии суспензии. Требуемое нагревание может быть обеспечено нагревателем, соединенным с корпусом 12 сопла, или при необходимости другим нагревателем, расположенным рядом с выпускным отверстием 15.

Преимуществом является то, что средство 18 закрывания выпускного отверстия, по существу, может предотвращать случайный (то есть преждевременный или непреднамеренный) выброс CMC из выпускного отверстия 15, так как средство 18 закрывания расположено над выпускным отверстием 15 таким образом, что, по существу, предотвращает поток или перемещение CMC из выпускного отверстия 15 и также может уменьшить вероятность снижения производительности машины для тиксо-формовки и/или уменьшить вероятность случайного ожога или ранения операторов.

ДУСМС 10 может помочь избежать неблагоприятных изменений динамики шнекового механизма, расположенного в цилиндре машины для тиксо-формовки (не показана, но соединена с ДУСМС 10). Колебания давления в цилиндре могут быть смягчены путем исключения образования тиксопробки. Когда давление в цилиндре становится умеренным, время заполнения полости 29 полуформы может быть лучше согласовано со временем, когда формуемое изделия находятся в полости 29.

Использование тиксопробок обусловливает тот факт, что цилиндр и шнековый механизм машины для тиксо-формовки должны обеспечить реализацию широкого диапазона изменения давления CMC. Если давление в цилиндре слишком велико, то имеет место появление облоя в пресс-форме, содержащей полость 29, поскольку поток CMC может быть слишком быстро введен в полость 29 и CMC может выплескиваться (или подтекать) между частями пресс-формы в сборе. Это может привести к появлению бракованных или неполноценных изделий, так как в результате утечки CMC не имела возможности полностью заполнить полость 29. Также если давление в цилиндре слишком низко, в полости 29 может иметь место явление затвердевания, при котором CMC может распространяться недостаточно далеко или недостаточно быстро в полости 29, в результате чего медленно перемещающаяся CMC может преждевременно затвердеть и блокировать текущую CMC, не допуская заполнения полости 29. Путем исключения давления, соответствующего давлению выброса тиксопробки, давление в цилиндре может быть уменьшено, вследствие чего могут быть предотвращены описанные выше явления образования облоя и затвердевания.

Средство 18 закрывания выпускного отверстия изображено в виде неподвижной полуформы. Однако следует принять во внимание, что средство закрывания выпускного отверстия также может представлять собой другую конструкцию, расположенную соответствующим образом рядом с выпускным отверстием 15, например: вставка литника пресс-формы, пресс-форма в сборе, вставка горячеканальной системы или горячеканальная система. Средство 18 закрывания выпускного отверстия содержит поверхность 20, которая используется для закрывания и открывания выпускного отверстия 15 при необходимости. В первом варианте осуществления изобретения поверхность 20 средства закрывания выпускного отверстия обращена к выпускному отверстию 15 и перемещается соосно с корпусом 12 сопла. Средство 18 закрывания выпускного отверстия может быть выполнено другими способами, например в канале 14 может быть расположен шток клапана (не показан) и, перемещаясь до контакта с выпускным отверстием 15, этот шток уплотняет выпускное отверстие 15 и перекрывает поток CMC из закрытого отверстия 15.

Средство 18 закрывания выпускного отверстия содержит канал 22, в котором расположен корпус 12 сопла. Корпус 12 может содержать посадочную поверхность 16, обращенную к поверхности 20 средства закрывания выпускного отверстия и перемещающийся соосно с поверхностью 20 средства закрывания выпускного отверстия.

ДУСМС 10 может содержать механизм распределения тепла (не показан), который может представлять собой сочетание нагревающих и охлаждающих устройств, которые поддерживают перепад температур в определенных пределах. В положении прекращения потока тепло может отводиться от выпускного отверстия 15 так, чтобы, когда это необходимо, CMC затвердела в выпускном отверстии 15. Это охлаждение может быть достигнуто благодаря использованию охлаждающего механизма, расположенного в устройстве 18 закрывания выпускного отверстия и рядом с выпускным отверстием 15. В положении прекращения потока достаточное количество тепла может быть получено или от средства 18 закрывания выпускного отверстия, или от CMC, расположенной в канале 14 (или от их сочетания). Полученного тепла достаточно для поддержания CMC, по существу, в состоянии суспензии, пока CMC расположена в выпускном отверстии 15 и канале 14. Преимуществом здесь является то, что благодаря поддержанию CMC в состоянии суспензии формирование затвердевшей тиксопробки может быть исключено.

Средство распределения тепла может включать устройство с заданными параметрами, окружающее выпускное отверстие 15. Установленное средство распределения тепла может обеспечивать нагревание и охлаждение. Это позволяет получить более простую экономически выгодную конструкцию для поддержания нагрева и охлаждения. Использование программного обеспечения для термографического моделирования позволяет определить требуемую конструкцию, окружающую выпускное отверстие 15. Например, фирма «FLIR Systems» г.Голета (Goleta), Калифорния, является производителем программного обеспечения ThermaGRAM™ для термографического моделирования, которое может быть использовано для моделирования средства распределения тепла и для создания конструкции, окружающей корпус 12 сопла, с заданными параметрами.

ДУСМС 10 может содержать блокирующее средство (не показано), которое функционально соединено или с корпусом 12 сопла, или со средством 18 закрывания выпускного отверстия, или с пресс-формой, или с любым их сочетанием. Блокирующее средство предотвращает относительное перемещение выпускного отверстия 15 и средства 18 закрывания выпускного отверстия, когда полуформы или части 18 и 28 пресс-формы смещаются или перемещаются друг от друга. Когда ДУСМС 10 не взаимодействует с пресс-формой, блокирующее средство может предотвращать дозирование CMC дозирующим средством 10 и, таким образом, предотвращать случайный выброс расплавленного материала из выпускного отверстия 15 (например, когда подвижная полуформа 28 не опирается на неподвижную полуформу 18).

В первом варианте осуществления изобретения средство 18 закрывания выпускного отверстия расположено вне корпуса 12 сопла. Средство 18 закрывания выпускного отверстия может перемещаться или поворачиваться относительно выпускного отверстия 15. Примером этого служит вращающийся отсечной клапан. Корпус 12 сопла выполнен с возможностью перемещения вдоль своей продольной оси, которая проходит через корпус 12 сопла. Корпус 12 сопла прикреплен к цилиндру машины для тиксо-формовки, в которой цилиндр приводится в действие с целью придания наконечнику 13 возвратно-поступательного движения внутри средства 18 закрывания выпускного отверстия, так что корпус 12 сопла перемещается вдоль и внутри канала 22, расположенного в устройстве 18 закрывания выпускного отверстия. Тем не менее, в альтернативном варианте осуществления изобретения, описанном ниже, корпус 12 сопла расположен неподвижно относительно средства 18 закрывания выпускного отверстия.

ДУСМС 10 может быть соединено с дальним концом цилиндра (не показан) машины (не показана) для литья суспензии металлического сплава. ДУСМС 10 может быть соединено с каналом горячеканальной системы, расположенным в горячеканальной системе для литья суспензии металлического сплава (не показана). ДУСМС 10 может быть соединено с каналом, расположенным в устройстве для литья суспензии металлического сплава. Следует отметить, что ДУСМС 10 может поставляться отдельно от указанных устройств.

Между посадочным элементом 16 и средством 18 закрывания выпускного отверстия может иметься зазор. В частности, зазор может существовать между поверхностью 20 средства закрывания выпускного отверстия и посадочным элементом 16. Небольшое количество CMC может попасть в зазор и, таким образом, создать слой CMC. Слой CMC может быть охлажден при впрыске CMC в полость 29. Таким образом, охлаждение слоя CMC до затвердевшего состояния может привести к тому, что затвердевший слой CMC будет препятствовать или блокировать поступление дополнительной CMC в зазор при впрыске CMC (под давлением) в полость 29. Затвердевший слой CMC может быть нагрет при перемещении назад корпуса 12 сопла (когда выпускное отверстие 15 становится закрытым) с тем, чтобы уменьшить трение при перемещении назад корпуса 12 сопла из полости 29.

На фиг.2 показан разрез ДУСМС 10 по фиг.1 в положении возобновления потока. В этом положении шнек и цилиндр машины для тиксо-формовки создают давление впрыска CMC. Корпус 12 сопла перемещается вперед (то есть по направлению к гнезду 29 пресс-формы, сообщающемуся с каналом 22). В сущности, средство 18 закрывания выпускного отверстия перемещается относительно выпускного отверстия 15 (в этом варианте осуществления изобретения средство 18 закрывания выпускного отверстия остается неподвижным), так что средство 18 закрывания выпускного отверстия больше не закрывает выпускное отверстие 15. В этом положении открытое выпускное отверстие 15 сообщается с каналом 22 и может иметь место поток 24 CMC. Открытое выпускное отверстие 15 пропускает свободный поток 24 CMC из выпускного отверстия 15 в полость 29.

На фиг.3 показан разрез ДУСМС 30, соответствующего второму варианту осуществления изобретения (этот вариант является предпочтительным) и находящегося в положении прекращения потока, при этом показаны основные узлы и детали. Здесь используется средство 32 закрывания выпускного отверстия, а неподвижная полуформа 18 не служит больше в качестве средства закрывания выпускного отверстия, как показано в предыдущих фиг.1 и 2. В предпочтительном варианте осуществления изобретения средство 32 закрывания выпускного отверстия будет называться запорной частью 32.

Неподвижная полуформа 18 содержит полость 19, а запорная часть 32 закреплена на неподвижной полуформе 18 с помощью болтового соединения (не показано). Болт 33 крепит нагреватель 34 к запорной части 32. На запорной части 32 установлены нагреватель 34, охлаждающее средство 36 и датчик 38 температуры (например, термопара). Крепление нагревателя 34, охлаждающего средства 36 и датчика 38 температуры к запорной части 32 обусловливает то преимущество, что при необходимости технического обслуживания нагревателя 34 и/или охлаждающего средства 36 и/или датчика 38 запорная часть 32 может быть извлечена, а на ее место вставлена запасная запорная часть 32.

Перепад (градиент) температур между областью за выпускным отверстием 15 и каналом 22 может быть дополнительно увеличен благодаря дополнительным нагревательным и охлаждающим конструктивным элементам. Преимущество от использования этих элементов заключается в том, что они могут дополнительно усилить необходимое локальное нагревание или охлаждение.

ДУСМС 30 также может содержать средство 40 или 42 нагревания сопла, которое функционально соединено с корпусом 12 сопла. Средство 40 нагревания сопла служит для поддержания CMC, расположенной в выпускном отверстии 15, в состоянии суспензии.

ДУСМС 30 также может содержать средство 34 нагревания средства закрывания выпускного отверстия, которое функционально соединено с запорной частью 32. Средство 34, по существу, служит для поддержания CMC, расположенной в выпускном отверстии 15, в состоянии суспензии, когда ДУСМС 30 находится в положении прекращения потока.

ДУСМС 30 также может содержать средство 36 охлаждения средства закрывания выпускного отверстия, которое функционально соединено с запорной частью 32 или с любой структурой, расположенной близко к выпускному отверстию 15. Средство 36 содержит трубопровод с циркулирующей охлаждающей жидкостью. Средство 36 охлаждает CMC, находящуюся в зазоре между запорной частью 32 и корпусом 12 сопла, до состояния затвердевания. Такая конструкция может улучшить охлаждение, так что в положении возобновления потока любая затвердевшая CMC, расположенная в зазоре, может быть использована для предотвращения потока CMC из канала 22 назад в зазор. Зазор находится между запорной частью 32 и корпусом 12 сопла.

Нагревание может поддерживаться практически постоянно, а охлаждение может изменяться, так как изменение количества подаваемого тепла может оказаться более сложной задачей по сравнению с изменением степени охлаждения.

На фиг.4 показан разрез ДУСМС 30 с фиг.3, показанного в положении возобновления потока. В этом положении корпус 12 сопла передвинут или перемещен цилиндром машины для тиксо-формовки, так что выпускное отверстие 15 больше не закрыто запорной частью 32, в результате чего CMC образует поток 24 из незакрытого выпускного отверстия 15.

На фиг.5 показан разрез ДУСМС 50, соответствующего третьему варианту осуществления изобретения и находящегося в положении прекращения потока. В этом положении запорная часть 32 служит в качестве средства закрывания выпускного отверстия. Запорная часть 32 выполнена с возможностью перемещения, а корпус 12 сопла выполнен неподвижным. Несмотря на то, что третий вариант осуществления изобретения может быть использован в коллекторном устройстве горячеканальной системы, на фиг.5 показан третий вариант осуществления изобретения, установленный в неподвижную полуформу 58 и горячекана