Порошок активированного алюминия, способ его получения, устройство для реализации способа и блок управления устройством

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии и предназначено для получения порошка активированного алюминия, используемого в качестве энергетической добавки в различных композициях. Порошок имеет массовое содержание активного алюминия 94-95%, оксида алюминия - 5-6%, его гигроскопичность составляет 3,0-3,5%, адсорбция влаги 5,1-5,5%, степень окисляемости более 90%. В качестве исходного порошкового материала используют тонкодисперсный алюминий марки АСД-6. Материал активируют в высокоскоростной пылегазовой струе. При этом осуществляют отделение крупной фракции в поле центробежных сил классификатора, вывод мелкой фракции газовым потоком и рециркуляцию материала в бункере. Устройство для получения порошка содержит бункер, сопло для подвода сжатого газа, расположенное в нижней конической части бункера и оборудованное газовым редуктором, центробежный классификатор, расположенный на оси бункера в верхней его части и выполненный с возможностью вращения ротора, патрубок выведения пылегазового потока в верхней части бункера. Технический результат - повышение степени окисляемости, снижение гигроскопичности и адсорбционной способности порошка. 4 н. и 1 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Изобретение относится к области порошковой технологии и может быть использовано для получения активированного алюминия в виде субмикронного порошка с повышенным содержанием активного металла.

Порошкообразный алюминий с высокой активностью широко используется в качестве энергетической добавки в различных композициях [1]. Большим спросом пользуются ультрадисперсные порошки алюминия, получаемые плазменным или электровзрывным методами. Ввиду большой поверхности наноразмерных частиц алюминий активно окисляется, и содержание активного металла в нанодисперсных порошках алюминия, получаемых известными способами, не превышает 80-85%, поэтому эффект от применения нанодисперсного алюминия в смесевых высокоэнергетических материалах существенно ниже требуемого.

Известен способ получения порошкового алюминия, включающий стадии гранулирования и кальцинирования указанных частиц в галоидсодержащей атмосфере (пат. RU №2142413 С1, Сумитомо Кемикал Компани, 10.12.1999). Однако конечный продукт, получаемый этим способом, имеет низкую прочность и высокую гигроскопичность.

Так как в момент получения металлические порошки пирофорны, то обычно обязательным этапом является пассивация [2, 3, 4], что приводит к повышению в получаемом продукте примесей в виде окислов алюминия, нитридов или органических соединений, в зависимости от способов пассивации. Это существенно усложняет применение таких порошков в качестве энергетической добавки.

Наиболее распространен ультрадисперсный порошок алюминия (УДПА) марки «Alex», получаемый электровзрывным способом (например, Институтом химии нефти СО РАН, г.Томск). Недостатком является высокое содержание примесей - 15-20%, в том числе оксида алюминия 12-18%, и малая степень окисляемости. Это также характерно и для нанодисперсного алюминия, получаемого плазменным методом с последующей пассивацией частиц металла в керосине (МНТЦ, г.Москва) [1, 2].

Другим недостатком известных порошков алюминия является повышенная адсорбция влаги и гигроскопичность материала, что требует специальных условий хранения полученного продукта.

Кроме того, присутствие в известных порошках значительного количества частиц несферической формы (до 10%) является отрицательным фактором при использовании их в смесевых высокоэнергетических материалах.

Известен способ синтеза порошковых материалов, преимущественно тугоплавких, и устройство для его осуществления, которые позволяют получать мелкодисперсный порошок путем нагрева шихты в рабочем объеме реактора с помощью индукционного нагревателя и подачи в нижнюю часть объема реактора струи инертного газа или реагента (RU №2240860 С1, 2004.11.27). Однако способ не позволяет добиться высокой степени активности получаемого порошка и улучшения ряда других параметров, обеспечивающих его применение в смесевых высокоэнергетических материалах.

Указанные методы получения УДПА трудоемки и малопроизводительны, потому стоимость порошков высока - порядка 100 долларов за килограмм.

Известен способ пневматической сепарации порошковых материалов и устройство для его осуществления, в котором осуществляют перемещение исходного порошкообразного материала восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых центробежным классификатором. Согласно этому способу осуществляют рециркуляцию материала путем выделения крупной фракции в зоне действия центробежных сил и возврата ее в насыпной слой, а мелкую фракцию выводят газовым потоком в пылеуловитель [5].

Указанные способ и устройство выбраны за наиболее близкий аналог.

Известный способ не позволяет получить продукт требуемого качества. При высоких скоростях потока велики аэродинамические силы, в конечный продукт вместе с частицами пластинчатой и другой неправильной формы попадает значительная доля оксидов, что снижает качество конечного продукта. При низкоскоростном потоке крупная фракция хорошо отделяется в зоне действия центробежных сил, мелкая фракция выводится в приемник, однако, активации материала не происходит.

Технический результат заявленного изобретения состоит в получении активированного порошка алюминия с повышенной степенью окисляемости, с высоким содержанием металла, низким содержанием окислов и примесей, низкой гигроскопичностью, низкой адсорбционной способностью по влаге. Технические параметры активированного алюминия должны характеризоваться содержанием порошка активированного алюминия со степенью окисляемости в интервале температур (20-1000)°С более 90%, содержащим 94-95 мас.% активного алюминия, 5-6 мас.% оксида алюминия и характеризующимся гигроскопичностью - 3,0-3,5% и адсорбцией влаги - 5,1-5,5%.

Таким образом, необходимо разработать способ получения активированного алюминия с заявленными свойствами и автоматизированное устройство для реализации этого способа.

Для решения поставленной технической задачи в способе получения активированного алюминия со степенью окисляемости в интервале температур (20-1000)°С более 90%, включающем образование насыпного слоя порошкового материала, активирование его путем подачи восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркуляцию части порошкового материала путем возвращения крупной фракции из зоны действия центробежных сил в насыпной слой и выведение мелкой фракции материала газовым потоком из центра зоны действия центробежных сил, при этом в качестве порошкового материала используют тонкодисперсный порошок алюминия, а процесс осуществляют циклически, для чего активацию порошкового алюминия осуществляют в высокоскоростной струе сжатого газа в течение 2-3 упомянутых рециркуляций при рабочем давлении газа 4-8 кг/см2, величине центробежного ускорения (10-12)·103 м/с2, затем величину рабочего давления газа уменьшают до 2-3 кг/см2, величину центробежного ускорения уменьшают до (6-8)·103 м/с2 и выводят мелкую фракцию порошкового алюминия в течение 1-2 рециркуляции, после чего описанный процесс повторяют.

В устройстве для получения порошка активированного алюминия со степенью окисляемости в интервале температур (20-1000)°С более 90%, содержащем бункер с верхней цилиндрической и нижней конической частями с загрузочным патрубком и средствами загрузки порошкового алюминия, сопло для подвода сжатого газа, расположенное в нижней конической части бункера и оборудованное газовым редуктором, центробежный классификатор для сепарации частиц порошка с ротором и приводом вращения, расположенный в цилиндрической части бункера на ее оси, патрубок выведения пылегазового потока, расположенный в цилиндрической части бункера, блок управления работой устройства, датчик скорости вращения ротора центробежного классификатора, связанный с приводом вращения, и датчик давления рабочего газа, расположенный в газовом редукторе, при этом выходы упомянутых датчиков соединены с входами упомянутого блока управления, а выходы блока управления электрически соединены с входами исполнительных элементов газового редуктора, привода вращения ротора и средства загрузки порошкового алюминия.

При этом блок управления работой устройства для получения порошка активированного алюминия со степенью окисляемости в интервале температур (20-1000)°С более 90% содержит формирователь команды на загрузку порошкового алюминия, формирователь команды на привод вращения ротора, формирователь команды на подачу рабочего газа, формирователь команд на регулировку скорости вращения ротора, формирователь команд на регулировку величины давления газа, приемники сигналов, блоки вычисления, блоки сравнения и блок синхронизации, при этом вход первого приемника сигналов соединен с датчиком скорости вращения ротора центробежного классификатора, его выход через блок вычисления центробежного ускорения классификатора и через блок сравнения с эталоном соединен с входом формирователя команд на регулировку скорости вращения ротора и входом блока синхронизации, вход второго приемника сигналов соединен с датчиком давления рабочего газа, его выход через блок сравнения с эталоном соединен с входом формирователя команд на регулировку величины давления газа и с входом блока синхронизации, а входы всех упомянутых формирователей команд соединены с выходом блока синхронизации.

Блок управления также может быть выполнен в виде компьютера, связанного с датчиком скорости вращения ротора центробежного классификатора и с датчиком давления рабочего газа и снабженного программным обеспечением, позволяющим синхронно следить за процессом загрузки сырья в бункер, за величиной центробежного ускорения, создаваемого ротором центробежного классификатора, за рабочим давлением газа и обеспечивающим периодическую загрузку порошкового алюминия и периодическое изменение величины упомянутого рабочего давления газа и величины упомянутой скорости вращения ротора до величин, заданных программой.

Блок управления работой устройства может быть выполнен в виде компьютера с программным обеспечением, позволяющим синхронно следить за процессом загрузки сырья в бункер, за величиной центробежного ускорения, создаваемого ротором центробежного классификатора, за рабочим давлением газа, и после 2-3 рециркуляции снижать величину центробежного ускорения с (10-12)·103 м/с2 до (6-8)·103 м/с2, а величину рабочего давления газа снижать с 4-8 кг/см2 до 2-3 кг/см2.

Кроме того, блок управления может содержать машиночитаемый носитель, например, съемный элемент памяти, с цифровой программой, при исполнении которой блок управления синхронно следит за процессом загрузки сырья в бункер, за величиной центробежного ускорения, создаваемого ротором центробежного классификатора, за процессом рециркуляции загруженного материала. Программа периодически снижает обороты ротора и рабочее давление газа до заданных величин и выдерживает эти параметры процесса в течение заданного промежутка времени.

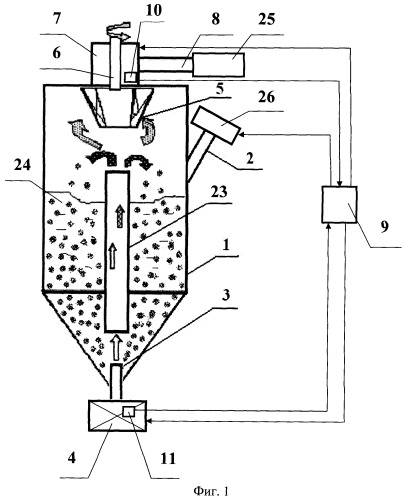

На фиг.1 изображена схема устройства, реализующего способ.

На фиг.2 изображена схема блока управления устройством.

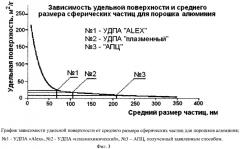

На фиг.3 представлен график зависимости удельной поверхности от среднего размера сферических частиц для порошков алюминия.

На фиг.4 представлены микроэлектронные фотографии заявленного порошка алюминия АПЦ в сравнении с порошками, получаемыми другими способами.

Устройство для получения активированного алюминия (см. фиг.1) содержит бункер 1 с верхней цилиндрической и нижней конической частями, оборудованный загрузочным патрубком 2, связанным со средством загрузки 26, и соплом 3, расположенным в нижней конической части бункера и служащим для подвода рабочего газа через газовый редуктор 4, центробежный классификатор 5 с ротором 6 и приводом вращения 7, предназначенный для сепарации частиц, патрубок 8 вывода мелкой фракции материала в пылеотделитель 25, блок управления 9 работой устройства, датчик 10 скорости вращения ротора классификатора, связанный с приводом вращения 7, и датчик 11 давления газа, расположенный в газовом редукторе 4.

Блок управления работой устройства (см. фиг.2) содержит блок синхронизации 15, формирователь 12 команды на загрузку сырья в бункер, формирователь 13 команды на подачу рабочего газа через сопло (поз.3 фиг.1) и формирователь 14 команды на привод вращения ротора, первый 16 и второй 17 приемники сигналов, блок 18 вычисления центробежного ускорения классификатора, блоки сравнения с эталоном 19 и 20, формирователь 21 команд на регулировку скорости вращения ротора, формирователь 22 команд на регулировку величины давления газа редуктором (поз.6 фиг.1). Вход первого приемника сигналов 16 соединен с датчиком скорости вращения ротора центробежного классификатора (поз.10 фиг.1), его выход через блок 18 вычисления центробежного ускорения классификатора и через блок сравнения с эталоном 19 соединен с входом формирователя команд 21 на регулировку скорости вращения ротора и с входом блока синхронизации 15. Вход второго приемника сигналов 17 соединен с датчиком давления рабочего газа (поз.11 фиг.1), его выход через блок сравнения с эталоном 20 соединен с входом формирователя команд 22 на регулировку величины давления газа и с входом блока синхронизации 15. Входы всех упомянутых формирователей команд соединены с выходом блока синхронизации 15.

Блок управления работой устройства 9 (фиг.1) может быть выполнен в виде компьютера с программным обеспечением, позволяющим синхронно следить за процессом загрузки сырья в бункер 1, за величиной центробежного ускорения, создаваемого ротором 6 центробежного классификатора 5, за рабочим давлением газа, за процессом рециркуляции материала и после 2-3 рециркуляции снижать величину центробежного ускорения с (10-12)·103 м/с2 до (6-8)·103 м/с2, а рабочее давление с 4-8 кг/см2 до 2-3 кг/см2.

Способ осуществляют в следующей последовательности.

В насыпной слой порошкового алюминия через сопло подают восходящую струю газа под давлением 4-8 кг/см2, в высокоскоростном турбулентном потоке частицы многократно сталкиваются между собой и самоистираются, приобретая форму, близкую к сферической. Такие частицы при эквивалентной массе имеют наименьшую площадь поверхности, следовательно, малую долю оксидов. В начале процесса на пути потока создают мощное поле центробежных сил, не позволяющее частицам покинуть технологическую зону и возвращающее их под действием гравитации в насыпной слой (рециркуляция). Затем организуют цикличность процесса, например, по времени полной циркуляции перерабатываемого материала. После 2-3 рециркуляций, требуемых для активации, давление рабочего газа уменьшают, величину центробежного ускорения в зоне сепарации снижают, наработанная мелкая фракция в течение 1-2 рециркуляций выносится из технологической зоны и улавливается приемным устройством. Затем вновь увеличивают центробежное ускорение в зоне сепарации, добавляют перерабатываемый порошковый алюминий и процесс повторяют.

Заявленное устройство для реализации способа работает следующим образом. Через средство загрузки сырья 26 (см. фиг.1) и загрузочный патрубок 2 бункер 1 заполняют перерабатываемым порошковым алюминием 24, затем через газовый редуктор 4 и сопло 3 подают сжатый газ при давлении 4-8 кг/см2, в результате чего частицы захватываются восходящей струей газа. Датчик 11, помещенный в газовом редукторе 4, следит за величиной рабочего давления и подает сигналы на блок управления. Поток газа с частицами через вертикальную трубу 23 попадает в зону действия центробежных сил, образуемую ротором 6 центробежного классификатора 5. Отделенная классификатором 5 крупная фракция отбрасывается к стенке аппарата и возвращается в насыпной слой 24. Легкие частицы мелкой фракции преодолевают классификатор 5, проходят через патрубок 8 и улавливаются в пылеотделителе 25.

Работу устройства контролирует блок управления 9. В начале работы он формирует команду на загрузку порошкового алюминия в бункер 1, команду на запуск привода вращения 7 и команду на подачу рабочего газа. Последовательность команд обеспечивает блок синхронизации 15, отслеживающий величину рабочего давления в редукторе и величину скорости вращения с помощью датчиков 10 и 11, сигналы которых поступают на входы приемников 16 и 17. Блок 18 вычисляет центробежное ускорение в зоне классификатора, сравнивает в блоке сравнения 19 с заданной величиной. При отклонении от заданной величины формирователь 21 формирует команду на привод вращения для изменения скорости вращения ротора. Таким же образом в блоке 20 осуществляется контроль за величиной рабочего давления. В заданное время, например, по истечении времени нескольких рециркуляции, синхронизатор 15 формирует команду на изменение величины давления газа. Среднее время одной рециркуляции определяют опытным путем. Технологический процесс может осуществляться с помощью компьютера, имеющего соответствующее программное обеспечение.

В начале технологического процесса (2-3 рециркуляции загруженного материала) с помощью ротора 6 классификатора 5 создают центробежное ускорение (10-12)·103 м/с2, препятствующее выходу частиц материала из рабочего объема, а рабочее давление устанавливают в пределах 4-8 кг/см2, что обеспечивает интенсивную поверхностную активацию частиц. В этот период в результате высокоскоростного столкновения частиц друг с другом и внутренними элементами установки происходит активация частиц алюминия и вынос частиц с высокой парусностью (частиц неправильной формы, типа фольги, дендритов, окисных пленок) из рабочего объема бункера. В результате повышается процентное содержание металлического алюминия. Увеличение числа рециркуляции выше трех существенных улучшений не дает. Затем снижают рабочее давление до 2-3 кг/см2, снижая обороты ротора 6 уменьшают центробежное ускорение до величины (6-8)·103 м/с. На выходе из классификатора 5 получают готовый продукт, который может быть уловлен, например, циклоном или фильтром. Величина давления 2-3 кг/см2 необходима для обеспечения меньшей скорости рабочего газа, но достаточна для поддержания у частиц достигнутой активности. Это гарантирует вынос газовым потоком из общей массы перерабатываемого материала только наиболее мелких частиц с размером менее 1 мкм, которые и образуют готовый активированный продукт. Частицы мало контактируют со стенками аппарата, что снижает попадание продуктов износа в готовый продукт.

При использовании описанного устройства получают активированный алюминий, характеристики которого приведены в таблице 1.

Параметры материала определяли известными методами:

1) Насыпную плотность ρ, г/см3, определяли пикнометрическим методом [6].

2) Гигроскопичность А, мас.%, определяли потерей веса исходной навески в сушильном вакуумном шкафу при температуре 70-75°С в течение 4 часов.

3) Адсорбцию влаги В, мас.%, определяли приростом в течение 15 суток веса исходной навески, находящейся в специальной камере с постоянной влажностью 63%, что соответствует нормальной влажности рабочих помещений.

4) Содержание в заявленном продукте активного металла А1, мас.%, определяли волюмометрическим методом по выделившемуся объему водорода при действии на пробу 10% раствора гидрооксида калия [7].

5) Температуру начала интенсивного окисления Т, °С, определяли методом дифференциально-термического анализа (ДТА).

6) Степень окисляемости алюминия α определяли с использованием термогравиметрической кривой (ТГ) методом дифференциально-термического анализа по формуле [6]:

где +Δm - увеличение массы, определенное по ТГ, %; CAl - массовое содержание металлического алюминия в пробе, %.

7) Содержание оксида алюминия определяли путем растворения пробы 10% соляной кислотой и взвешиванием полученного остатка А2О3. Другие примеси (Z, мас.%) оценивали как разность веса пробы и суммы весов активного металла и оксида алюминия:

здесь Р - вес пробы; PAl - вес активного металла в пробе, г; PA2O3 - вес окиси алюминия в пробе, г.

Для полученных порошков пневмоциркуляционного алюминия (АПЦ) удельная поверхность Sуд составляет около 10 м2/г, что соответствует среднему размеру частиц 0,22 мкм. Удельную поверхность измеряли методом БЭТ [8], средний размер частиц определяли по графику фиг.3. График удельной поверхности (см. фиг.3) построен по формуле, связывающей диаметр шара d с его поверхностью: S0 уд=S/V=6/d, или, с учетом плотности материала, Sуд=6/ρd, м2/г.

В таблице 1 приведены характеристики порошков алюминия: АПЦ, полученного по предлагаемому способу; а также УДПА «Alex», полученного методом электровзрыва проволочек; УДПА «плазменный», полученного плазменным методом. Для сравнения определены характеристики и микронных порошков (МПА): алюминия марки АСД-6 (средний размер частиц 5-6 мкм) и алюминиевой пудры ПАП-1 (средний линейный размер частиц 20-30 мкм).

| Таблица 1. | ||||||||

| Характеристики алюминия АЦП и других порошков алюминия | ||||||||

| Материал | ρ, г/см3 | А, мас.% | В, мас.% | Al, мас.% | А2О3 мас.% | Z мас.% | Т°, С | α |

| УДПА АПЦ | 0,34 | 3,0 | 5,1 | 94,7 | 5,3 | нет | 570 | 90,6 |

| УДПА «Alex» | 0,28 | 8,3 | 39,1 | 85,3 | 12,9 | 1,8 | 520 | 66,2 |

| УДПА «плазмен» | 0,15 | 17,4 | 42,1 | 83,2 | 14,5 | 2,3 | 520 | 69,2 |

| АСД-6 | 1,06 | 3,2 | 4,2 | 94,5 | 5,5 | нет | 830 | 26,4 |

| ПАП-1 | 0,29 | 5,5 | 6,8 | 91,5 | 8,5 | нет | 800 | 42,8 |

Из таблицы 1 видно, что, несмотря на существенно большую удельную поверхность заявляемого алюминия АПЦ (Sуд.~10 м2/г) по сравнению с исходным АСД-6 (Sуд.~0,5 м2/г по ТУ 48-5-226-87), по содержанию активного металла и оксида алюминия они практически не отличаются. Кроме того, температура начала интенсивного окисления АПЦ близка к УДПА «Alex», при этом АПЦ содержит активного металла на 10-14% больше, чем УДПА «Alex». Примесей посторонних веществ в заявляемом алюминии АПЦ не обнаружено.

В таблице 2 приведен гранулометрический состав (фракции) порошка алюминия АПЦ, полученного заявленным способом с помощью заявленного устройства из производимого промышленностью порошка алюминия АСД-6. Здесь δср - средний размер частиц во фракции, δмакс - максимальный размер частиц во фракции.

| Таблица 2. | |||||

| Гранулометрический состав алюминия АПЦ | |||||

| Номер фракции | 1 | 2 | 3 | 4 | |

| Массовая доля фракции, % | 7 | 35 | 20 | 38 | |

| Размер частиц, мкм | δср | 0,22 | 3 | 5,2 | 6,5 |

| δмакс | 0,8 | 5 | 8 | 12 |

Содержание несферических частиц в заявленном порошке АПЦ (фракция 1) определяли методом счетной микроскопии по анализу фотоснимков полей с оптического микроскопа, оно не превышает 2%, что важно при использовании в смесевых высокоэнергетических материалах. Следует отметить существенный положительный момент: адсорбция влаги и гигроскопичность заявляемого субмикронного УДПА АПЦ сохраняется на уровне обычных микронных порошков МПА, таких как АСД-6, в то время как его степень окисляемости в 1,3-1,4 раза выше по сравнению с другими УДПА, например, алюминием «Alex».

На фиг.4 представлены микроэлектронные фотографии порошков алюминия: №1 - УДПА «Alex» (Институт химии нефти СОРАН, г.Томск), №2 - УДПА «плазменный» (МНТП, г.Москва), №3 - АПЦ, полученный по заявляемому способу из алюминия марки АСД-6. Как видно из фотографий, порошок АПЦ, в отличие от порошков №1 и №2, отличается малым разбросом размера частиц, что актуально для эффективного использования в смесевых высокоэнергетических материалах.

Источники информации

1. Похил П.Ф., Беляев А.Ф., Фролов Ю.В., Логачев B.C., Коротков А.И. Горение порошкообразных материалов в активных средах, - М.: Наука, 1972.

2. Яворовский Н.А. Получение ультрадисперсных порошков методом электрического взрыва, изв. ВУЗов, Физика, 1996, №4, с.114-136.

3. Павловец Г.Я. Технология двойного назначения. Научно-методические материалы, СПП при Президиуме РАН, 1999, вып.6, 80 с.

4. Ильин А.П., Громов А.А. Окисление сверхтонких порошков алюминия и бора. Томск, 1999. 131 с.

5. RU 2101138 C1, B22F 9/04, 10.01.1998.

6. Вейганд К. Методы эксперимента в органической химии, - М.: 1950, 200 с.

7. Крешков А.П. Основы аналитической химии, т.2, Количественный анализ. - М.: Химия, 1976, с.45-50.

8. Адсорбция, удельная поверхность, пористость. Грег С., Синг К. / Пер. с англ. - М.: Мир, 1984. 306 с. Горение алюминия и бора в сверхтонком состоянии, - Томск: Изд-во Томского университета, 2002, с.153.

1. Порошок активированного алюминия со степенью окисляемости в интервале температур 20-1000°С более 90%, содержащий 94-95 мас.% активного алюминия, 5-6 мас.% оксида алюминия и характеризующийся гигроскопичностью 3,0-3,5% и адсорбцией влаги 5,1-5,5%.

2. Способ получения порошка активированного алюминия со степенью окисляемости в интервале температур 20-1000°С более 90%, включающий образование насыпного слоя порошкового материала, активирование его путем подачи восходящим газовым потоком из насыпного слоя в зону действия центробежных сил, создаваемых ротором центробежного классификатора, рециркуляцию части порошкового материала путем возвращения крупной фракции из зоны действия центробежных сил в насыпной слой и выведение мелкой фракции материала газовым потоком из центра зоны действия центробежных сил, при этом в качестве порошкового материала используют тонкодисперсный порошок алюминия, а процесс осуществляют циклически, для чего активацию порошкового алюминия осуществляют в высокоскоростной струе сжатого газа в течение 2-3 упомянутых рециркуляций при рабочем давлении газа 4-8 кг/см2, величине центробежного ускорения (10-12)·103 м/с2, затем величину рабочего давления газа уменьшают до 2-3 кг/см2, величину центробежного ускорения уменьшают до (6-8)·103 м/с2 и выводят мелкую фракцию порошкового алюминия в течение 1-2 рециркуляций, после чего описанный процесс повторяют.

3. Устройство для получения порошка активированного алюминия со степенью окисляемости в интервале температур 20-1000°С более 90%, содержащее бункер с верхней цилиндрической и нижней конической частями с загрузочным патрубком и средствами загрузки порошкового алюминия, сопло для подвода сжатого газа, расположенное в нижней конической части бункера и оборудованное газовым редуктором, центробежный классификатор для сепарации частиц порошка с ротором и приводом вращения, расположенный в цилиндрической части бункера на ее оси, патрубок выведения пылегазового потока, расположенный в цилиндрической части бункера, блок управления работой устройства, датчик скорости вращения ротора центробежного классификатора, связанный с приводом вращения, и датчик давления рабочего газа, расположенный в газовом редукторе, при этом выходы упомянутых датчиков соединены с входами упомянутого блока управления, а выходы блока управления электрически соединены с входами исполнительных элементов газового редуктора, привода вращения ротора и средства загрузки порошкового алюминия.

4. Блок управления работой устройства для получения порошка активированного алюминия со степенью окисляемости в интервале температур 20-1000°С более 90%, содержащий формирователь команды на загрузку порошкового алюминия, формирователь команды на привод вращения ротора, формирователь команды на подачу рабочего газа, формирователь команд на регулировку скорости вращения ротора, формирователь команд на регулировку величины давления газа, приемники сигналов, блоки вычисления, блоки сравнения и блок синхронизации, при этом вход первого приемника сигналов соединен с датчиком скорости вращения ротора центробежного классификатора, его выход через блок вычисления центробежного ускорения классификатора и через блок сравнения с эталоном соединен с входом формирователя команд на регулировку скорости вращения ротора и с входом блока синхронизации, вход второго приемника сигналов соединен с датчиком давления рабочего газа, его выход через блок сравнения с эталоном соединен с входом формирователя команд на регулировку величины давления газа и с входом блока синхронизации, а входы всех упомянутых формирователей команд соединены с выходом блока синхронизации.

5. Блок управления по п.4, характеризующийся тем, что он выполнен в виде компьютера, связанного с датчиком скорости вращения ротора центробежного классификатора и с датчиком давления рабочего газа и снабженного программным обеспечением, позволяющим синхронно следить за процессом загрузки сырья в бункер, за величиной центробежного ускорения, создаваемого ротором центробежного классификатора, за рабочим давлением газа и обеспечивающим периодическую загрузку порошкового алюминия и периодическое изменение величины упомянутого рабочего давления газа и величины упомянутой скорости вращения ротора до величин, заданных программой.