Способ обкатывания с регулируемой нагрузкой

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием. Сообщают обрабатываемой заготовке вращательное движение и движение продольной подачи деформирующему инструменту. Используют деформирующий инструмент, содержащий корпус, по меньшей мере три деформирующих элемента, шарнирно и подвижно соединенных с корпусом, и устройства нагружения. Каждый деформирующий элемент шарнирно закреплен в своем устройстве нагружения, выполненном в виде рычага, с осуществлением нагружения с помощью цилиндрической винтовой пружины сжатия, воздействующей на один конец рычага и упирающейся в регулировочную гайку. Регулировочная гайка ввинчена в кронштейн, жестко закрепленный на корпусе, а другим концом рычаг шарнирно с помощью оси закреплен в корпусе и щеке, прикрепленной к корпусу на расстоянии, контролируемом распорными втулками. При этом производят настройку на обрабатываемый диаметр заготовки и необходимый натяг с помощью упорного винта, ввинченного в свой кронштейн. В результате упрощается конструкция устройства, повышается его надежность и производительность обработки, а также обеспечивается высокая точность обработки. 6 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД) цилиндрических, эксцентриковых, кулачковых, винтовых поверхностей с регулируемой нагрузкой на каждом деформирующем элементе инструмента.

Известен способ, реализуемый трехроликовым приспособлением, обкатывания нежестких валов, состоящем из державки с роликами, шарнирно соединенной с корпусом, который крепят на суппорте станка [1].

Недостатком известного способа является ограниченность применения, узкая специализация (только для цилиндрических поверхностей) и низкая производительность, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использование роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо. При этом устройство не имеет возможности регулирования расположения деформирующих элементов относительно друг друга в продольном направлении, а также регулирования нагрузки на каждом деформирующем элементе в отдельности.

Задачей изобретения является расширение технологических возможностей ППД путем обеспечения обработки обкатыванием цилиндрических, эксцентриковых, кулачковых, винтовых наружных поверхностей, а также снижение себестоимости, повышение производительности и улучшение качества изготовления.

Поставленная задача решается путем использования предлагаемого способа обкатывания цилиндрических, эксцентриковых, кулачковых, винтовых поверхностей с регулируемой нагрузкой на деформирующие элементы инструмента, при котором обрабатываемой заготовке сообщают вращательное движение, а деформирующему инструменту, содержащему корпус и деформирующие элементы в количестве не менее трех, шарнирно и подвижно соединенные с корпусом, сообщают движение продольной подачи, причем каждый деформирующий элемент снабжен устройством нагружения, выполненным в виде рычага, с шарнирно закрепленным в нем деформирующим элементом, при этом нагружение осуществляется цилиндрической винтовой пружиной сжатия, воздействующей на один конец рычага и упирающейся в регулировочную гайку, которая ввинчена в кронштейн, жестко закрепленный на корпусе, а другим концом рычаг шарнирно с помощью оси закреплен в корпусе и щеке, прикрепленной к корпусу на расстоянии, контролируемом распорными втулками, причем настройка на обрабатываемый диаметр и необходимый натяг производится упорным винтом, который ввинчен в свой кронштейн.

Сущность способа поясняется чертежами.

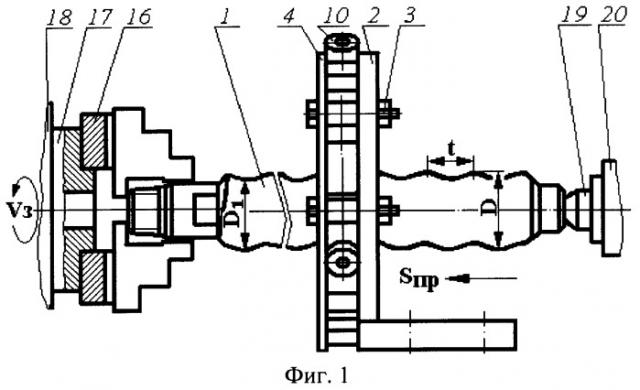

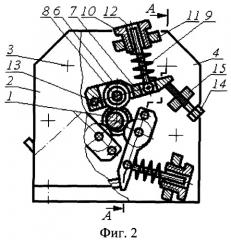

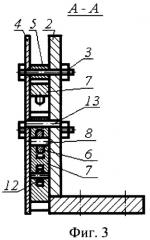

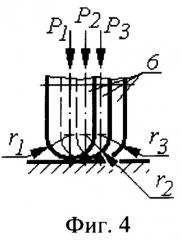

На фиг.1 представлена схема предлагаемого способа обкатывания винта винтового насоса устройством, общий вид; на фиг.2 - конструкция устройства, реализующего предлагаемый способ, поперечный частичный разрез; на фиг.3 - продольное сечение А-А на фиг.2; на фиг.4 - вариант расположения деформирующих роликов одинакового профиля с одинаковым усилием нагружения, сдвинутых в продольном направлении относительно друг друга; на фиг.5 - вариант расположения деформирующих роликов одинакового профиля с различным усилием нагружения, сдвинутых в продольном направлении относительно друг друга; на фиг.6 - вариант расположения деформирующих роликов с различным профилем и с одинаковым усилием нагружения, сдвинутых в продольном направлении относительно друг друга.

Предлагаемый способ относится к обработке многоэлементным деформирующим инструментом с регулируемой нагрузкой на деформирующие элементы - ролики и служит для обработки поверхностным пластическим деформированием (ППД) - обкатыванием и упрочнением цилиндрических, эксцентриковых, кулачковых, винтовых наружных поверхностей валов 1, которым сообщают вращательное движение VЗ относительно собственной продольной оси и продольную подачу SПР устройству 2.

Реализующее предлагаемый способ устройство 2 содержит корпус, состоящий из вертикальной стойки и горизонтального основания, объединенные в Г-образную форму. Стойка корпуса имеет центральное отверстие для свободного прохождения через нее обрабатываемой заготовки. К стойке корпуса винтами 3 прикреплена щека 4 на расстоянии, контролируемым распорными втулками 5.

Между щекой 4 и стойкой корпуса расположены деформирующие элементы, например, в виде роликов 6, в количестве не менее трех. Деформирующие элементы 6 шарнирно соединены со стойкой корпуса и каждый из них снабжен устройством нагружения.

Устройство нагружения выполнено в виде рычага 7, в средней части которого шарнирно на оси 8 установлен с возможностью вращения деформирующий элемент 6. Нагружение деформирующего элемента 6 осуществляется цилиндрической винтовой пружиной сжатия 9, воздействующей на один конец рычага 7. Пружина 9 смонтирована между рычагом 7 и регулировочной гайкой 10, которая ввинчена в кронштейн 11, жестко закрепленный на стойке корпуса. Для предотвращения продольного прогиба пружины 9 внутри нее шарнирно установлен шток 12.

Другим концом рычаг 7 шарнирно с помощью оси 13 закреплен в стойке корпуса и щеке 4.

Настройка деформирующего элемента 6 на обрабатываемый диаметр и необходимый натяг производится упорным винтом 14, который ввинчен в свой кронштейн 15, жестко закрепленный на стойке корпуса.

Работа по предлагаемому способу заключается в следующем.

При финишной обработки поверхностным пластическим деформированием - обкатыванием заготовки вала 1 с переменным сечением (например, винта винтового насоса, имеющего профиль и размеры D, D1, t, показанного на фиг.1) устройством (см. фиг.3-4) ее закрепляют в патроне 16 шпинделя 17 передней бабки 18, подводят устройство и вводят свободный конец заготовки винта в отверстие стойки, и поджимают центром 19 задней бабки 20. Обрабатываемой заготовке сообщают вращательное движение Vз. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30…150 м/мин.

Устройству сообщают продольную подачу Sпр в одну сторону не более 0,1…3,0 мм/об. Оптимальную подачу Sпр о определяют по формуле:

Sпр о=kSэ,

где k - число деформирующих элементов;

Sэ - подача на один деформирующий элемент, принимается для роликов не более - 0,02…0,10 мм/об.

При переходе на обработку другого типоразмера вала в устройстве достаточно заменить деформирующие элементы.

Благодаря реализованным в предлагаемом способе и устройстве возможностям регулирования расположения деформирующих элементов относительно друг друга в продольном направлении, а также регулирования нагрузки на каждом рычаге с деформирующим элементом в отдельности расширились технологические возможности ППД. Представляют интерес следующие варианты наладок.

1. Три деформирующих элемента - ролика одинакового профиля (r1=r2=r3) установлены в одной поперечной плоскости (см. фиг.2, 3) и всем роликам сообщается одинаковая нагрузка (P1=P2=Р3).

2. Три деформирующих элемента - ролика - одинакового профиля (r1=r2=r3) установлены в разных поперечных плоскостях (см. фиг.4), т.е. ролики сдвинуты в продольном направлении друг относительно друга, и всем роликам сообщается одинаковая нагрузка (P1=Р2=Р3).

3. Три деформирующих элемента - ролика - одинакового профиля (r1=r2=r3) установлены в разных поперечных плоскостях (см. фиг.5), т.е. ролики сдвинуты в продольном направлении друг относительно друга и нагружены различным усилием

(P1≠Р2≠Р3; например, P1<Р2<Р3).

4. Три деформирующих элемента - ролика - различного профиля (r1≠ r2≠r3; например, r1<r2<r3) установлены в разных поперечных плоскостях (см. фиг.6), т.е. ролики сдвинуты в продольном направлении друг относительно друга, и всем роликам сообщается одинаковая нагрузка (P1=Р2=Р3).

5. Три деформирующих элемента - ролика - различного профиля (r1≠r2≠r3; например, r1<r2<r3) установлены в разных поперечных плоскостях (не показаны), т.е. ролики сдвинуты в продольном направлении друг относительно друга, и всем роликам сообщается разная нагрузка (Р1≠Р2≠Р3; P1<Р2<Р3).

Изменение положения деформирующих элементов - роликов - относительно друг друга в продольном направлении позволяет увеличить производительность обработки заготовок, а различная степень нагружения деформирующих элементов позволяет изменить, уменьшить высоту микронеровностей обрабатываемой поверхности. Изменяя эти параметры устройства, добиваются требуемых параметров обрабатываемой поверхности.

Пример

Обрабатывался обкатыванием винт левый Н41.1016.01.001 винтового нефтедобывающего насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D1=27-0,05 мм, D=30,3 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207…228, масса - 5,8 кг. Предварительная обработка точением и финишная обработка обкатыванием проводились на токарно-винторезном станке мод. 16К20, окружная скорость заготовки - vз=84,78 м/мин (1,41 м/с), nз=1000 об/мин, продольную подачу Sпр о определяли по формуле Sпр о=к Sэ мм/об и принимали Sпр°=3×0,03=0,39 мм/об, где k=3 - количество роликов в устройстве, диаметр рабочей части роликов - r=7,94 мм. Усилие обкатывания составляло около ≈ 1700 Н, глубина наклепанного слоя находилась в пределах 0,15…0,20 мм; величина, на которую изменился размер после обкатки - 0,01…0,02 мм; смазывающе-охлаждающей жидкостью при обкатывании служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,15 мин (против Тм баз=16,80 мин по базовому варианту при традиционном шлифовании с помощью шлифовальной головки с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми несоседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа, реализуемого многоэлементным устройством, являются:

- возможность обкатывания нежестких валов с повышением точности обработки (на 10…20%) за счет конструкции, позволяющей независимое нагружения каждого деформирующего элемента (отклонение формы не более 10…30 мкм);

- обеспечение постоянного усилия контакта при различных профилях деформирующих элементов;

- уменьшение погрешности предшествующей обработки;

- многоэлементность устройства позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать нежесткие валы;

- образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Предлагаемый способ позволяет обкатывание цилиндрических, эксцентриковых, кулачковых, винтовых поверхностей и отличается простотой в реализации, а устройство несложное по конструкции и надежное в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого способа позволяет повысить производительность обработки в 1,5…2,0 раза и обеспечить высокую точность.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.387, рис.6 - прототип.

Способ обкатывания цилиндрических, эксцентриковых, кулачковых и винтовых поверхностей заготовок с регулируемой нагрузкой на деформирующие элементы инструмента, включающий сообщение обрабатываемой заготовке вращательного движения и движения продольной подачи деформирующему инструменту, содержащему корпус и по меньшей мере три деформирующих элемента, шарнирно и подвижно соединенных с корпусом, отличающийся тем, что используют деформирующий инструмент с устройствами нагружения, в котором каждый деформирующий элемент шарнирно закреплен в устройстве нагружения, выполненном в виде рычага, с осуществлением нагружения с помощью цилиндрической винтовой пружины сжатия, воздействующей на один конец рычага и упирающейся в регулировочную гайку, которая ввинчена в кронштейн, жестко закрепленный на корпусе, а другим концом рычаг шарнирно с помощью оси закреплен в корпусе и щеке, прикрепленной к корпусу на расстоянии, контролируемом распорными втулками, при этом производят настройку на обрабатываемый диаметр заготовки и необходимый натяг с помощью упорного винта, ввинченного в свой кронштейн.