Способ формирования алмазно-абразивного круга комбинированной зернистости воздушно-абразивной струей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при формировании алмазно-абразивных кругов с комбинированной зернистостью в условиях раздельной подачи жидкой связки и шлифовального материала. Оправку со ступицей и легкоразрушаемыми дисками располагают в сушильной камере с сообщением ей непрерывного вращения. Наносят на ступицу слой связки посредством сопла с регулированием ее количества путем изменения зазора между соплом и ступицей. Подают шлифовальный материал под давлением с помощью воздушно-абразивной струи через сопло с каналами или отдельные сопла из условия проникновения и закрепления его в нанесенном слое связки. Плотность нанесения шлифовального материала регулируют количеством подаваемого шлифовального материала и скоростью вращения оправки, которую назначают из условия обеспечения предварительной сушки каждого слоя. Количество каналов в сопле или отдельных сопел для подачи шлифовального материала равно количеству номеров зернистости абразива, используемых при изготовлении алмазно-абразивного круга. В результате расширяются технологические возможности за счет обеспечения возможности получения как обычных, так и сложнопрофильных шлифовальных кругов, и снижается себестоимость их изготовления. 17 ил.

Реферат

Изобретение относится к технологии машиностроения, к механической обработке материалов связанным абразивом (алмазом, эльбором и др.) - к шлифованию, в частности к изготовлению шлифовальных кругов с комбинированной зернистостью.

Известен способ формирования комбинированной зернистости в абразивных прерывистых кругах, периферийная рабочая поверхность которых выполнена в виде чередующихся абразивных выступов и впадин, при этом каждый выступ выполнен с зернистостью абразива, последовательно убывающей (возрастающей) в окружном направлении, путем приклеивания или механического крепления к периферии диска секторов связанного абразива различной зернистости [1. А.с. СССР №1388269, МПК B24D 5/14. Абразивный прерывистый круг. И.М.Баюкли. Заявка 3916411/31-08, 26.06.1985; 15.04.1988. Бюл. №14].

Известный способ имеет существенный недостаток, это возбуждение вибраций из-за прерывистой режущей рабочей поверхности, состоящей из выступов и впадин. При этом изготовление выступов из секторов с различной убывающей или возрастающей зернистостью трудоемкий процесс, а полученные круги с впадинами имеют пониженную механическую прочность и не позволяют работать на максимальных скоростях. Возникающие вибрации ухудшают шероховатость обрабатываемой поверхности, не позволяют интенсифицировать процесс обработки, снижают производительность, повышают себестоимость изготовления и снижают стойкость инструмента.

Известен способ формирования комбинированной зернистости и реализующий его абразивный шлифовальный круг, который имеет эластичную основу со вставленными в нее жесткими элементами [2. А.с. СССР №948647, МПК B24D 5/06. Шлифовальный круг. В.М.Прокофьев, А.В.Якимов. Заявка 2820557/25-08, 14.09.1979; 07.08.1982. Бюл. №29.

3. А.с. СССР №1204370, МПК B24D 5/06 // B24D 5/14. Шлифовальный круг. В.М.Прокофьев. Заявка 2982130/25-08, 16.09.1980; 15.01.1986. Бюл. №2].

Круг необходимой ширины получают соединением необходимого количества более узких кругов, а крепление жестких абразивных сегментов производят путем повторной термообработки. Так, если эластичная часть круга изготовлена на вулканитовой связке, то повторную термообработку осуществляют при 170…200°.

Недостаток известного шлифовального круга заключается в том, что шлифовальный круг с эластичным диском и жесткими сегментами, хотя и имеет преимущества перед прерывистыми кругами в более стабильном процессе резания, характеризуется низкой стойкостью жестких абразивных сегментов. Жесткие сегменты при формировании масляных карманов изнашиваются не по всей рабочей поверхности одновременно. Износ начинается в начале рабочей поверхности сегмента и образует закругления (угол атаки), приводящие их к быстрому износу. Кроме того, у известного шлифовального круга плохая динамическая характеристика, т.е. работа круга сопровождается ударами, возникающими при входе абразивных жестких сегментов в обрабатываемый материал. Крепление абразивных сегментов в эластичном абразивном диске при помощи клеющих материалов, а также при помощи самой связки, оплавляемой в процессе термообработки, снижает механическую прочность и стойкость круга, увеличивает трудоемкость и себестоимость изготовления.

Задача изобретения - расширение технологических возможностей изготовления шлифовальных кругов с комбинированной зернистостью на вулканитовых, бакелитовых и глифталевых связках, снижение трудоемкости при формировании комбинированной зернистости, снижение себестоимости изготовления кругов, не требующее дорогого специального технологического оборудования, повышение производительности обработки и стойкости круга, получение сложнопрофильных, например, шлифовальных кругов с аксиально-смещенным режущим слоем [4. Патент РФ №2275294, МПК B24D 5/02, B24B 55/02. Синусоидальный алмазно-абразивный круг. Степанов Ю.С., Катунин А.В., Афанасьев Б.И., Катунин А.А., Самойлов Н.Н., Фомин Д.С. Заявка 2004128013, 20.09.2004; 27.04.2006. Бюл. №12].

Поставленная задача решается с помощью предлагаемого способа формирования алмазно-абразивного круга комбинированной зернистости в условиях раздельной подачи жидкой связки и шлифовального материала, включающего использование оправки с установленными на ней ступицей и легкоразрушающими дисками, определяющего высоту алмазно-абразивного круга, расположение оправки в сушильной камере с сообщением ей непрерывного вращения, нанесение на ступицу слоя связки посредством сопла с регулированием ее количества путем изменения зазора между соплом и ступицей, подачу шлифовального материала под давлением с помощью воздушно-абразивной струи через сопло с каналами или отдельные сопла из условия проникновения и закрепления его в нанесенном слое связки, причем соплам для подачи шлифовального материала сообщают, при необходимости, радиальную подачу, плотность нанесения шлифовального материала регулируют количеством подаваемого шлифовального материала и скоростью вращения оправки, которую назначают из условия обеспечения предварительной сушки каждого слоя, а количество каналов в сопле или отдельных сопел для подачи шлифовального материала равно количеству номеров зернистости абразива, используемых при изготовлении алмазно-абразивного круга.

Особенности использования предлагаемого способа поясняются чертежами.

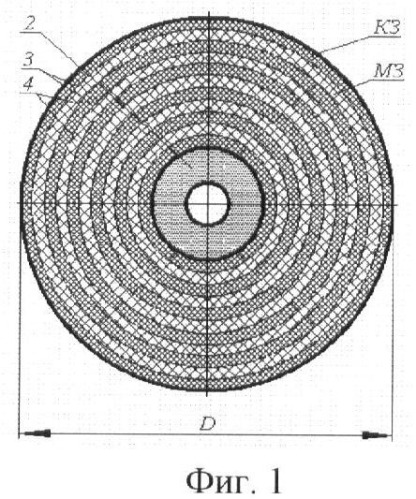

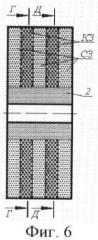

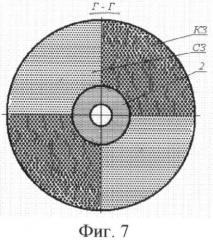

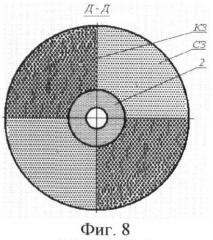

На фиг.1-10 представлены варианты конструкций алмазно-абразивных кругов с комбинированной зернистостью, условно принято: темные слои - крупнозернистые (КЗ), серые слои - среднезернистые (СЗ), светлые слои - мелкозернистые (МЗ); на фиг.1 - конструкция алмазно-абразивного круга, у которого пять комплектов концентрических слоев, по два слоя с крупной и мелкой зернистостью абразива в комплекте, вид сбоку; на фиг.2 - то же, частичный продольный разрез круга, показанного на фиг.1; на фиг.3 - конструкция алмазно-абразивного круга, у которого три концентрических слоя с крупной, средней и мелкой зернистостью абразива, вид сбоку; на фиг.4 - то же, частичный продольный разрез круга, показанного на фиг.3; на фиг.5 - конструкция алмазно-абразивного круга с комбинированной зернистостью по высоте, состоящей из трех слоев с крупной, средней и мелкой зернистостью абразива, частичный продольный разрез; на фиг.6 - конструкция среднезернистого алмазно-абразивного прерывистого круга, у которого впадины заполнены крупнозернистым шлифовальным материалом в шахматном порядке, продольный диаметральный разрез; на фиг.7 - разрез Г-Г на фиг.6; на фиг.8 - разрез Д-Д на фиг.6; на фиг.9 - шлифовальный круг с аксиально-смещенным режущим слоем, имеющий ступицу и синусоидальную периферийную поверхность, общий вид; на фиг.10 - шлифовальный круг с аксиально-смещенным режущим слоем, имеющий ступицу и синусоидальную периферийную поверхность с пятью комплектами концентрических слоев по два слоя с крупной и мелкой зернистостью абразива в комплекте, частичный продольный разрез; на фиг.11 - установка и схема формирования предлагаемого круга с комбинированной зернистостью с крупнозернистыми и мелкозернистыми концентрическими слоями; на фиг.12 - сечение А-А на фиг.11; на фиг.13 - сушильная камера с формированными кругами, вид сверху (относительно фиг.11), верхняя крышка условно снята; на фиг.14 - элемент Б на фиг.12, нанесение и разравнивание первого слоя связки с помощью сопла; на фиг.15 - сечение В-В на фиг.11, нанесение алмазно-абразивных зерен и внедрение их в слой связки с помощью сопла с воздушно-абразивной струей; на фиг.16 - сечение В-В на фиг.11, с нанесенными двумя концентрическими слоями с мелкой и крупной зернистостью абразива; на фиг.17 - сушильная камера с формированными шлифовальными кругами с аксиально-смещенным режущим слоем и комбинированной зернистостью, вид сверху относительно фиг.11, верхняя крышка условно снята.

Предлагаемый способ служит для формирования комбинированной зернистости алмазно-абразивного круга в условиях раздельной подачи жидкой связки и шлифовального материала, основанный на наращивании алмазно-абразивных слоев на жидкой консистентной связке с последующим затвердеванием в сушильной камере, а также для формирования обычных, прерывистых и с аксиально-смещенным режущим слоем дисковых шлифовальных кругов.

Перед началом процесса изготовления круга на оправку 1 устанавливают ранее изготовленную ступицу 2 и боковые диски 3, определяющие высоту L и наружный диметр D формируемого шлифовального круга.

На оправке 1 может быть установлен пакет с несколькими ступицами 2 и боковыми дисками 3, см. фиг.11-13, 17, где показан пакет из 4-х ступиц.

Оправку 1 в сборе устанавливают в сушильной камере 4 и присоединяют к индивидуальному приводу (не показан), который обеспечивает вращение с возможностью регулирования скорости VФ.

Основные технологические переходы совершаются с помощью сопел при непрерывном вращении оправки 1 со ступицами 2 и дисками 3.

Для подачи жидкой связки из отдельной емкости (не показана) используется сопло 5, ширина l которого зависит от высоты L круга за вычетом боковых зазоров Z. Сопло 5 совершает радиальную подачу SР, равную толщине одного слоя, наносимого за один оборот оправки 1.

На ступицу 2 наносят слой консистентной связки. Количество наносимой связки регулируют изменением зазора между соплом 5 и предыдущим слоем связки.

Вслед за подачей связки подают шлифовальный материал с помощью сопла 6 и воздушной струи под давлением из условия закрепления шлифовального материала в связке. Плотность нанесения шлифовального материала регулируется количеством подаваемого шлифовального материала и скоростью вращения оправки 1, причем незакрепленные в связке алмазно-абразивные зерна, прошедшие камеру сушки, ссыпаются под действием гравитационных сил. Скорость вращения оправки 1 назначают из условия сушки каждого слоя. Подача алмазно-абразивных зерен другой зернистости осуществляется через собственное сопло (не показано). На фиг.11 показано сопло 6, имеющее два канала для подачи крупнозернистого и мелкозернистого абразива. Для формирования круга с тремя номерами зернистости потребуется три сопла или одно сопло с тремя каналами (не показано).

Для формирования кругов, показанных на фиг.1-2, сопло 6 с двумя каналами совершает радиальную подачу SР, равную толщине одного слоя, наносимого за один оборот оправки 1. После формирования одного круга соплу 6 сообщают продольную SПР и формируют следующий круг и т.д. Для формирования кругов, показанных на фиг.3-4, сопло 6 с тремя каналами совершает радиальную подачу SР. Для формирования кругов, показанных на фиг.5, сопло 6 с тремя каналами совершает радиальную SР и продольную SПР подачи. Для формирования кругов, показанных на фиг.6-10, сопло 6 с двумя каналами совершает радиальную SР и продольную SПР подачи.

Подача шлифовального материала осуществляется с помощью воздушно-абразивной струи в сопло 6 под давлением, из условия внедрения и закрепления алмазно-абразивных зерен в связке.

Окончательное закрепление алмазно-абразивных зерен происходит в сушильной камере 4, куда попадает очередной слой связки с внедренными в него алмазно-абразивными зернами при непрерывном вращении оправки 1, где связка затвердевает.

Операция формирования шлифовальных кругов осуществляется непрерывно, путем последовательного заполнения каждого из отсеков, образованных дисками 3 (на фиг.12 можно различить четыре отсека, т.е. сформировано четыре алмазно-абразивных круга), и состоит из следующих переходов:

нанесение слоя связки на ступицу 2, которая расположена на оправке 1 между разделительными дисками 3. Количество наносимой связки регулируется изменением зазора между ступицей 2 и соплом 5 для первого слоя и предыдущим слоем и соплом 5 для последующих слоев;

нанесение шлифовального материала на слой связки производится механическим способом с помощью сжатого воздуха, подаваемого под давлением в сопло 6, при непрерывно вращающейся оправке 1. Нанесение шлифовального материала на слой связки с помощью сжатого воздуха может быть произведено электростатическим способом, при котором шлифовальный материал под воздействием сил электростатического поля ориентируется так, что большая ось абразивных зерен располагается радиально оси круга. Таким образом, на ступицу наносится слой радиально расположенных зерен, в результате чего повышается режущая способность круга. Плотность нанесения шлифовального материала механическим способом с помощью сжатого воздуха регулируется количеством подаваемого из питателя (не показан) шлифовального материала и давлением сжатого воздуха, при электростатическом способе - напряжением на электродах (не показаны) и расстоянием между ними. Незакрепленные в связке абразивные зерна, прошедшие сушильную камеру 4, удаляются гравитационной силой;

сушка очередного слоя связки с внедренными алмазно-абразивными зернами в сушильной камере 4 при непрерывном вращении оправки 1. Температура сушки - от 30° до 130° в зависимости от вида связки.

После достижения нужного наружного диаметра заготовки окончательно сушатся в сушильной камере 4…5 часов при температуре 90°…130°.

По окончании сушки пакета его разбирают и сформированные круги подвергаются контролю на отсутствие трещин, сколов, пузырей и других дефектов. Далее производят измерение фактической твердости кругов и их маркировку.

Пример. На описанной выше и изготовленной установке по разработанной технологии были сформированы алмазно-абразивные круги с аксиально-смещенным режущим слоем (АРС) размерами 350×40×127 мм (см. фиг.9-10) для шлифования серого чугуна СЧ 15. Круги имели комбинированную зернистость с двумя слоями для чернового и чистового шлифования. Крупнозернистые слои изготовлены из зерна марки 54С, номер зернистости 40, степень твердости С1 с наполнителем из пульвербакелита. Мелкозернистые слои - 24А, 20, С1 с наполнителем из пульвербакелита

В обычных кругах, полученных традиционным способом прессованием, чем больше диаметр круга, тем труднее получить равномерную плотность во всех его частях. Частицы шихты под давлением прессования практически не перемешиваются в плоскостях, перпендикулярных к направлению прессования. Этот недостаток устраняется при формировании предлагаемых кругов с комбинированной зернистостью.

Сравнительные испытания изготовленных с комбинированной зернистостью, сформированной предлагаемым способом, кругов с АРС показали, что они имеют достаточный запас прочности и вполне безопасны в работе. Условия их эксплуатации ничем не отличаются от обычных. Перед установкой на шпиндель шлифовального станка круги подвергались статической и динамической балансировке. В процессе шлифования и правки алмазно-металлическим карандашом не наблюдалось поломок и скалываний режущих кромок.

Круги с комбинированной зернистостью могут быть изготовлены с аксиально-смещенным режущим слоем различного диаметра D, амплитуды АС и шага синусоиды t, а также традиционных типов ПП, К, 3П, 2П, ПВ, ЧЦ, ПВД, ПВДС, ЧК, Т, 1T, ПВК, ПВДК, ПН, отрезных кругов и др.

Предлагаемый способ расширяет технологические возможности изготовления и восстановления шлифовальных кругов на вулканитовых, бакелитовых и глифталевых связках, снижает себестоимость изготовления кругов, не требует дорогого специального технологического оборудования и позволяет получать сложнопрофильные шлифовальные круги.

Способ позволяет формировать круги с различной зернистостью по глубине с целью совмещения чернового и чистового шлифования, путем подачи в сопло воздушно-абразивной струи с зернами различной зернистости за каждый оборот диска с периферийным режущим слоем.

Способ позволяет восстанавливать первоначальные рабочие размеры изношенных кругов с аксиально-смещенным режущим слоем, основанный на наращивании алмазно-абразивных слоев на жидкой консистентной связке на оставшейся ступице с последующим затвердеванием в сушильной камере, а также формировать заново полностью шлифовальный круг. Имеет место объединение нескольких различных зернистостей по диаметру круга для чернового, получистового и т.д. шлифования в однооперационное. Например, при трех зернистостях - в один прием реализуется черновое, получистовое и чистовое шлифование и т.д.

Выбор количества слоев с различной зернистостью и соотношение их толщин может быть рассчитано по известным зависимостям, либо определено экспериментально для конкретных условий обработки.

Предлагаемый способ формирования комбинированной зернистости при изготовлении шлифовальных кругов, основанный на наращивании алмазно-абразивных слоев на жидкой консистентной связке с последующим затвердеванием в сушильной камере, позволяет получать обычные, прерывистые, с аксиально-смещенным режущим слоем и др. сложнопрофильные шлифовальные круги.

Способ формирования алмазно-абразивного круга комбинированной зернистости в условиях раздельной подачи жидкой связки и шлифовального материала, включающий использование оправки с установленными на ней ступицей и легкоразрушаемыми дисками, определяющими высоту алмазно-абразивного круга, расположение оправки в сушильной камере с сообщением ей непрерывного вращения, нанесение на ступицу слоя связки посредством сопла с регулированием ее количества путем изменения зазора между соплом и ступицей, подачу шлифовального материала под давлением с помощью воздушно-абразивной струи через сопло с каналами или отдельные сопла из условия проникновения и закрепления его в нанесенном слое связки, причем соплам для подачи шлифовального материала сообщают при необходимости радиальную подачу, плотность нанесения шлифовального материала регулируют количеством подаваемого шлифовального материала и скоростью вращения оправки, которую назначают из условия обеспечения предварительной сушки каждого слоя, а количество каналов в сопле или отдельных сопел для подачи шлифовального материала равно количеству номеров зернистости абразива, используемых при изготовлении алмазно-абразивного круга.