Способ нанесения нанопокрытий и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к плазменному способу и устройству получения нанопокрытий, в частности пленок из окислов, карбидов и других соединений, и может применяться в радиоэлектронной, авиационной, энергетике и других отраслях промышленности. Изобретение позволит повысить энергию наносимых частиц материала нанопокрытия и улучшить адгезию покрытия с подложкой, расширить компонентный состав покрытия. Способ состоит в плазменном распылении наносимого вещества на подложку в вакуумной камере. На подложку осаждают наночастицы, полученные при испарении мишени в плазме импульсного сильноточного разряда, пинчующейся под действием собственного магнитного поля. Мишень формируют из свободно падающего мелкодисперсного порошка, который подают в зону испарения из резервуара, расположенного вне вакуумной камеры. Устройство состоит из вакуумной камеры, анода и катода, разделенных изолятором, источника питания, держателя подложек. Вакуумная камера выполнена симметричной относительно вертикальной оси, а вне вакуумной камеры по ее оси установлен резервуар с мелкодисперсным порошком, соединенный с вакуумной камерой пролетной трубой, в верхней части которой расположен электромагнитный затвор, а в нижней - вакуумный затвор. 2 н. и 7 з.п. ф-лы., 11 ил., 1 табл.

Реферат

Изобретение относится к плазменным способам и устройствам получения нанопокрытий из различных материалов, в частности пленок из окислов, карбидов и других соединений, которые могут использоваться для модификации материалов для повышения их эксплуатационных характеристик, разработки новых высокоэффективных каталитических систем и применяться в различных отраслях промышленности - радиоэлектронной, авиационной, энергетике и др.

Известны различные способы и устройства для получения нанопорошков и нанесения нанопокрытий физическими методами: газоплазменный метод, ионно-плазменное напыление, катодное напыление, электродуговой метод, метод реактивного магнетронного распыления, детонационное напыление и лазерная наплавка и другие.

В плазменном методе источником высокой температуры обычно является плазменная струя, которая образуется в специальных горелках (плазмотронах). При возбуждении дуги между катодом и анодом (соплом) происходит ионизация газа и образование плазменной струи. Скорость истечения ионизированного газа из сопла плазмотрона составляет ~300 м/сек при температуре ~1 эВ. Напыляемый материал в виде порошка вводится в струю плазмы при помощи транспортирующего газа (аргона) и устройства дозированной подачи порошка-дозатора. Скорость частиц напыляемого материала в струе при подлете к напыляемой поверхности составляет ≤100 м/сек.

В настоящее время широко ведутся работы по получению наноструктурированных покрытий с помощью магнетронного распыления (заявка US №20070209927), импульсных источников плазмы (US №2005011748). Также защищаются различные устройства для создания плазменных потоков, например, эрозионной плазмы, для получения тонких пленок (патенты РФ №№950167, 1116967).

Известны патенты, в которых описаны различного вида источники плазмы, в которые с различными целями вводят порошкообразные материалы. Так известен патент РФ №2197556, в котором для упрочнения поверхности легирующие добавки в виде порошка вводят в камеру импульсного источника плазмы. В патенте США №5593740 в установку типа «плазменная дуга» вводят с определенной скоростью порошок металла. В патенте РФ №2195745 предложен плазменный генератор, в камеру которого вводят массив порошкообразных частиц, претерпевающих термохимические превращения, увеличивающие энергию светового излучения.

Ведутся также работы по изготовлению катализаторов в виде наноструктурированных тонких пленок, получаемых различными методами, например осаждением из газовой фазы, патент РФ №2233791. Из плазменных методов получения катализаторов можно отметить решение, защищенное в патенте РФ №2205787 «Способ изготовления катализатора на ленточном металлическом носителе», в котором получают наноструктурированный многослойный катализатор путем плазменного напыления с помощью плазмотрона.

Близким к заявляемому является также решение, защищенное патентом РФ №2180160 «Способ получения фракталоподобных структур и устройство для его осуществления», в котором предложена технология получения наноструктурированных покрытий из различных материалов с использованием импульсного плазменного разряда.

Основной недостаток описанных выше методов заключается в низкой энергии частиц, наносимых на подложку, и, соответственно, слабой адгезии. Как уже отмечалось выше, температура плазмы в используемых методах составляет от долей до единиц электронвольт, а скорость осаждаемых частиц не превышает сотни метров в секунду.

Возможность получения наноструктур в плазмофокусном разряде показана в патенте Японии №6279978, в котором использовано термическое распыление материала анода с помощью плазменного фокуса. Известен способ получения нанопокрытия из хрома при распылении материала анода (М. Chemyshova et al., Czechoslovak Journal of Physics, Vol.56 (2006), Suppl. В, 237). Отмечалось также кумулятивное образование облака из наночастиц ванадия при облучении ванадиевой мишени плазменными потоками, формируемыми в плазменном фокусе (Л.И.Иванов и др., Перспективные материалы, 2004, №3, 31).

Наиболее близкими к заявляемым являются способ нанесения нанопокрытий в установке типа «плазменный фокус» и устройство для его осуществления (T.Zhang et al., J.Phys. D: Appl.Phys. 39, (2006), 2212).

Способ нанесения нанопокрытия заключается в распылении материала анода плазменными потоками и электронным пучком, образующимися в пинче, и осаждении наночастиц этого материала на кремниевые подложки, расположенные под разными углами на расстоянии 120 мм от торца анода.

В качестве устройства используется установка типа «плазменный фокус», состоящая из двух коаксиальных электродов - анода и катода, разделенных изолятором, вакуумной разрядной камеры и источника питания. В торец центрального электрода - анода впрессовывается вставка из распыляемого материала, в данном случае из Fe-Co.

В результате получены нанопокрытия из Fe-Co, обладающие магнитными свойствами. Основными преимуществами здесь являются возможность нанесения покрытий в различных активных газовых средах, высокая скорость осаждения, более высокая энергия осаждаемых наночастиц по сравнению, например, с плазмотронами. По имеющимся литературным данным, скорость поступления в камеру испаренного материала анода в плазмофокусном разряде составляет 103-104 м/с. Однако при таком подходе элементный состав нанопокрытий, наносимых на подложки, определяется только материалом анода. Это заметно сужает диапазон элементного состава наносимых покрытий, а также затрудняет нанесение комбинированных и составных покрытий. Кроме того, процесс испарения материала анода носит взрывной характер и трудно поддается регулировке.

Техническим результатом, на которое направлено изобретение, является управляемое повышение энергии наносимых частиц материала нанопокрытия и улучшение адгезии покрытия с подложкой, расширение компонентного состава покрытия, возможность нанесения сложных композитных покрытий.

Для этого предложены способ и устройство нанесения нанопокрытий.

Способ нанесения нанопокрытий состоит в плазменном распылении наносимого вещества на подложку в вакуумной камере, при этом на подложку осаждают наночастицы, полученные при испарении в плазме импульсного сильноточного разряда, пинчующегося под действием собственного магнитного поля, мишени, представляющей собой свободно падающий мелкодисперсный порошок.

При этом мишень из мелкодисперсного порошка формируют, подавая его в зону испарения из резервуара, расположенного вне вакуумной камеры.

Параметры мишени регулируют путем изменения времени задержки между открытием резервуара и началом импульсного сильноточного разряда.

Кроме того, длительность открытия резервуара должна быть меньше времени пролета мелкодисперсной фракции порошка до зоны испарения.

Нанесение нанопокрытия проводят при заполнении вакуумной камеры сильноизлучающим газом с большим порядковым номером.

Устройство для нанесения нанопокрытий вышеуказанным способом состоит из вакуумной камеры, анода и катода, разделенных изолятором, источника питания, подложек, установленных вблизи анода, при этом вакуумная камера выполнена симметричной относительно вертикальной оси, а вне вакуумной камеры по ее оси установлен резервуар с мелкодисперсным порошком, соединенный с вакуумной камерой пролетной трубой, в верхней части которой расположен электромагнитный затвор, а в нижней - вакуумный затвор.

Корпус вакуумной камеры и катод могут быть выполнены в виде одного конструктивного элемента.

Центральная часть анода может быть выполнена сменной.

Кроме того, поверхность центральной части анода может быть выполнена с углублением.

Кроме того, поверхность центральной части анода может быть выполнена плоской.

Таким образом, при попадании мелкодисперсного порошка в вакуумную камеру формируется подвижная мишень из микрочастиц этого порошка. Под действием сначала излучения сжимающейся токовой оболочки, а после схождения оболочки на мишень - и непосредственно высокотемпературной плазмы оболочки, частицы мишени микронного и субмикронного размера испаряются. Затем продукты испарения ионизуются и сжимаются собственным магнитным полем тока, протекающего через плазму. В результате пинчевания повышается плотность плазмы, а ее температура увеличивается до величины от сотен электронвольт до нескольких кэВ. После распада пинча плазма расширяется с тепловой скоростью, вещество испарившегося порошка конденсируется и оседает на подложках в виде фрактальных наноструктур с развитой активной поверхностью. Поскольку трансформация микрочастиц происходит как под действием мощного излучения плазмы сжимающейся токовой оболочки, так и под воздействием непосредственно высокотемпературной плазмы пинча, это приводит к значительному росту эффективности образования наноструктур, высокой энергии образующихся наночастиц и обеспечивает практически неограниченный набор возможного компонентного состава наночастиц. Так как энергия наносимых частиц определяется температурой и плотностью пинчевой плазмы, параметры наноструктурных покрытий можно регулировать, изменяя параметры разряда (разрядный ток, давление и вид газа, заполняющего вакуумную камеру) и порошковой мишени (диаметр мишени, размер и состав частиц).

При этом сохраняется возможность комплексного подхода к образованию наноструктур. При одновременном воздействии на анод возникающих в разряде мощных электронных пучков и кумулятивных плазменных потоков на подложку наносятся также и частицы материала анода, аналогично прототипу. Центральная часть анода имеет сменную вставку, что позволяет регулировать поступление в объем паров материала анода. В случае вставки с углублением поступление паров минимизируется и состав наносимого покрытия определяется в основном материалом порошковой мишени. В случае плоской анодной вставки происходит интенсивное испарение материала вставки. Путем изменения материала вставки и элементного состава исходного порошка можно наносить сложные по составу покрытия.

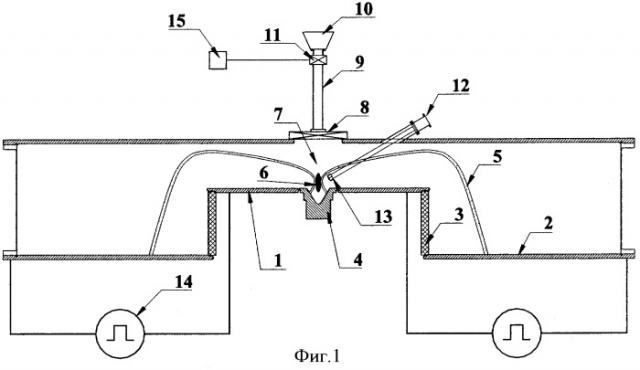

На фигуре 1 приведен пример исполнения предлагаемого устройства, где 1 - анод; 2 - вакуумная камера-катод; 3 - изолятор; 4 - сменная анодная вставка; 5 - токово-плазменная оболочка; 6 - пинч; 7 - мишень из мелкодисперсного порошка; 8 - вакуумный затвор; 9 - пролетная труба; 10 - резервуар с мелкодисперсным порошком; 11 - электромагнитный затвор; 12 - устройство ввода подложки; 13 - держатель подложек, 14 - источник питания, 15 - блок управления.

На фигуре 2 показана динамика изменения формы мишени из мелкодисперсного порошка оксида алюминия, формируемой вблизи поверхности анода в вакуумной камере при заполнении ее неоном при давлении 1.5 Торр.

На фигуре 3 приведена фотография пинча 6 в рентгеновском излучении.

На фигуре 4 показана морфология поверхности подложки из нержавеющей стали, полученная в контрольном эксперименте в импульсном сильноточном разряде в чистом неоне без добавления порошка. Фотография поверхности сделана с помощью электронного сканирующего микроскопа.

На фигурах 5-11 показаны морфологии поверхностей подложек из нержавеющей стали в экспериментах с мелкодисперсным порошком при тех же прочих экспериментальных условиях.

Устройство типа «плазменный фокус» состоит из анода 1 и катода 2, разделенных изолятором 3. В предлагаемом варианте устройства функции катода и корпуса вакуумной камеры совмещены. Вакуумная камера 2 выполнена симметричной относительно вертикальной оси. В центре анода располагается сменная анодная вставка 4. С помощью устройства ввода подложек 12 в вакуумную камеру 2 вводится держатель 13 с закрепленными на нем подложками. Энергия подается в разряд от внешнего источника питания 14. Может быть использован любой импульсный источник питания, согласованный по своим параметрам с размерами электродной системы, например конденсаторная батарея с управляемым коммутатором (не показаны). Устройство содержит источник мелкодисперсного порошка, расположенный вне вакуумной камеры 2 по ее вертикальной оси. Он представляет собой резервуар с мелкодисперсным порошком 10, соединенный с вакуумной камерой 2 пролетной трубой 9, в верхней части которой расположен электромагнитный затвор 11 с блоком управления 15, а в нижней части - вакуумный затвор 8.

С помощью источника мелкодисперсного порошка на вертикальной оси устройства создается мишень 7 в виде столба из мелкодисперсных частиц напыляемого порошка с необходимыми параметрами. Для облегчения формирования мишени выбрана вертикальная схема размещения оси симметрии установки. Диаметр анода и параметры разряда (разрядный ток, давление и вид газа, заполняющего вакуумную камеру) выбираются исходя из требования эффективного формирования мишени из исходного порошка с заданными параметрами (диаметр мишени, размер и состав частиц) и необходимого удельного энерговклада на частицу, достаточного для испарения частиц мишени.

Устройство работает следующим образом. После срабатывания управляемого коммутатора (не показан) напряжение источника питания 14 прикладывается к электродам установки и происходит пробой разрядного промежутка. На начальном этапе разряда ток скинируется вдоль изолятора 3 и формируется токово-плазменная оболочка 5. Образовавшаяся токово-плазменная оболочка 5 под действием пондеромоторных сил отрывается от изолятора 3 и ускоряется вдоль анода к оси устройства, ионизуя и сгребая нейтральный газ, постепенно увеличивая свою массу. В качестве газа, заполняющего вакуумную камеру 2, можно использовать сильноизлучающий газ с большим порядковым номером, например неон, аргон, криптон и др.

В течение этой стадии разрядный ток растет, достигая максимума за время в несколько микросекунд, в зависимости от размеров анода 1 и параметров цепи, и происходит трансформация энергии источника питания 14 в магнитную энергию токово-плазменной оболочки 5. На заключительной стадии разряда происходит быстрое сжатие плазмы на вертикальной оси устройства и образование пинча 6 с плотностью плазмы ~1018-1019см-3 и температурой от нескольких сотен эВ до ≥1 кэВ.

Как уже отмечалось, в предлагаемом решении на вертикальной оси устройства формируется мишень из мелкодисперсного порошка 7 с помощью источника порошка.

Таким образом, сжатие токонесущей плазменной оболочки осуществляется на специально приготовленную мишень, состоящую из мелкодисперсных частиц микронного и субмикронного размера в зависимости от используемого исходного порошка и решаемых задач.

Формирование мишени 7 из мелкодисперсного порошка представляет собой сложную задачу. Основная сложность заключается в «слипании» частичек порошка и образовании агломератов больших размеров. Нами предложено формировать мишень на вертикальной оси устройства в виде свободно падающего потока мелкодисперсного порошка. Предлагаемое устройство работает в условиях стационарного заполнения вакуумной камеры 2 газом (например, неон) под давлением в несколько Торр. В этом случае устанавливается свободномолекулярный режим падения частиц порошка из резервуара 10 через пролетную трубу 9, в результате чего, за счет влияния вязкости, частицы с различными размерами имеют разную скорость падения и происходит сепарация первичного потока по размерам частиц. Поскольку длительность процессов в плазмофокусном разряде (несколько микросекунд) очень мала по сравнению с характерными газодинамическими временами, порошковую мишень в момент разряда можно рассматривать как стационарную. При условии, что длительность открытия резервуара с порошком 10 меньше длительности пролета частиц, путем изменения временной задержки между открытием резервуара 10 и инициированием разряда можно организовать сжатие плазмы на порошковую мишень с требуемыми параметрами независимо от качества исходного порошка.

Источник порошка - резервуар с мелкодисперсным порошком 10, пролетная труба 9, электромагнитный затвор 11 с блоком управления 15 и вакуумный затвор 8 - расположен вне вакуумной камеры 2 и не вносит неоднородностей, нарушающих динамику токово-плазменной оболочки 5. При закрытом вакуумном затворе 8 объем источника может автономно откачиваться до давления лучше чем 10-2 Торр (остаточное давление как в источнике, так и в основной вакуумной камере определяется исходя из требований к чистоте наносимых покрытий), а также заполняться атмосферным воздухом для замены резервуара с порошком без нарушения вакуумных условий в вакуумной камере. Источник порошка после заправки герметизируется, откачивается, а затем через вакуумный затвор 8 подсоединяется к вакуумной камере 2, заполненной рабочим газом. С помощью блока управления 15 электромагнитный затвор 11 открывается на время длительностью менее секунды, в результате чего образуется небольшой зазор между затвором и дном резервуара. Порошок под действием силы тяжести просыпается в этот зазор и, падая через пролетную трубу 9, попадает в зону пинчевания токовой оболочки 6.

В проведенных экспериментах для нанесения нанопокрытия использовался порошок оксида алюминия Аl2O3 различной дисперсности (от долей микрона до сотни микрон). Оксид алюминия указанной дисперсности характеризуется достаточно низким сопротивлением сдвиговой деформации и равномерно истекает из резервуара 10 под действием силы тяжести через узкую коническую кольцевую щель шириной ~1 мм и диаметром 6 мм, открывающуюся при подъеме якоря электромагнитного затвора 11. Величиной щели регулируется массовый расход порошка из резервуара 10 и, соответственно, плотность потока порошка в области взаимодействия с токово-плазменной оболочкой 5. В экспериментах электромагнитный затвор 11 включался на 0.2 секунды. Порошок после просыпания через кольцевую щель поступал в пролетную трубу 9 диаметром 40 см и длиной 50 см. Далее поток порошка распространялся свободно в вакуумной камере вплоть до поверхности анода (~20 см). В результате влияния вязкости происходит сепарация частиц по размерам на длине пролета.

На фигуре 2 показана динамика изменения формы мишени из мелкодисперсного порошка оксида алюминия, формируемой вблизи поверхности анода в вакуумной камере при заполнении ее неоном при давлении 1.5 Торр. Фотографии получены через различные промежутки времени относительно открытия резервуара с порошком 10 (временная задержка указана непосредственно на кадрах). Экспозиция 1-6 кадров - 10 мс, экспозиция 20-28 кадра - 100 мс, большое деление пространственной шкалы 1 см. Наиболее крупные частицы порошка пролетают всю высоту падения со скоростью свободного падения за 0.375 с. Мелкие фракции тормозятся в газе тем сильнее, чем они мельче. Т.е. в процессе падения порошок эффективно разделяется на фракции. Этим способом мы смогли существенно улучшить однородность состава порошка по размерам частиц и контролируемо выбирать нужные размеры частиц в момент взаимодействия с плазмой пинча.

Времена падения и скорости частиц вблизи анода можно оценить по формулам:

h=g*t/k+g*(e-k*t-1)/k2

ν=g*(1-e-k*t)/k

k=100*p/r

где h - высота падения частиц (в данном случае 70 см), g - ускорение свободного падения (980 см/с), t - время падения (секунды), ν - скорость в конце падения (см/с), р - давление наполняющего газа (Торр), r - радиус частицы в микронах. Конкретные расчеты для некоторых размеров частиц оксида алюминия в случае заполнения вакуумной камерой неоном при давлении 1.5 Торр приведены в таблице.

| Время падения (сек) | 0,8 | 1,1 | 2,0 | 3,3 | 5 | 10 |

| Радиус частицы (мкм) | 15 | 10 | 5 | 3 | 2 | 1 |

| Скорость вблизи поверхности анода (см/с) | 100 | 67 | 33 | 20 | 13 | 7 |

Поскольку длина треков на фигуре 2 зависит от скорости частицы и длительности экспозиции, видно, что скорость регистрируемых частиц действительно уменьшается со временем. Уже через 4 секунды после открытия источника длина треков короче области регистрации даже при экспозиции всего 10 мс. Скорость частиц и, соответственно, их размеры в дальнейшем продолжают уменьшаться с увеличением времени задержки.

Предлагаемый способ нанесения нанопокрытий заключается в испарении и ионизации сформированной на вертикальной оси устройства мишени из мелкодисперсного порошка 7 под воздействием излучения сжимающейся токово-плазменной оболочки 5 и последующем дожатии вещества мишени до высоких плотностей и нагрева до высоких температур в результате пинчевания. Выполненные измерения электронной температуры плазмы оболочки дают значения 6-7 эВ при плотности плазмы более 1017 см-3. Оценки показывают, что данной температуры при разряде в неоне достаточно для полного испарения частиц оксида алюминия в несколько микрон еще на стадии радиального движения плазменной оболочки к оси. Дальнейшее испарение и ионизация вещества порошка происходит уже при непосредственном контакте с плазмой оболочки.

На фигуре 3 приведена фотография пинча 6 в рентгеновском излучении, полученная с помощью камеры обскуры с диафрагмой 200 мкм, закрытой фильтром из Be толщиной 17 мкм. Эта фотография свидетельствует о сжатии пинча 6 до диаметра менее 1 см и нагреве до температуры в несколько сот электронвольт. После разрушения пинча напыляемое вещество разлетается с тепловыми скоростями и конденсируется на подложке. Высокая температура, достигаемая в пинче, обеспечивает большую скорость разлета, и соответственно, хорошую адгезию покрытия с подложкой. В частности, для иона алюминия при температуре плазмы всего 100 эВ тепловая скорость разлета составит более 3·104 м/с, что выше скоростей разлета паров материала анода в плазмофокусном разряде (≤104 м/с) и более чем на порядок превышает скорость, достигаемую, например, в плазмотронах. При температуре 1 кэВ эта скорость разлета может достигать ~105 м/с.

Для целей контрольных экспериментов был изготовлен держатель подложек 13 со сменными фольгами, на которые напылялся порошок мишени 7. Держатель вводился в разрядную камеру под углом 60° к оси системы на расстояние 130 мм от области пинчевания тока и ориентировался таким образом, чтобы подложка «ц» на торце держателя смотрела непосредственно на область пинча. Остальные подложки располагались перпендикулярно к торцевой подложке на боковой поверхности держателя.

В первом контрольном эксперименте исследовалась структура подложки в разряде без порошка. Пример структуры на торцевой подложке «ц» показан на фигуре 4. Поверхность представляет собой ячеистую структуру с характерным размером ячеек ~100-200 мкм и монотонным изменением рельефа. На масштабах же нескольких десятков микрон рельеф был достаточно однородным.

Проведено три группы экспериментов с порошком. В первой группе разряд включался одновременно с открытием затвора, когда поток частиц был максимальным. И, соответственно, удельный энерговклад на одну частицу минимальный. В таких разрядах на поверхности подложек были обнаружены частицы с размером ~200 нм с достаточно большой поверхностной плотностью 2-4 частицы/мкм2, а также круглые капли с гладкой поверхностью и размером 0.5-1 мкм (капли расплава).

Во второй группе экспериментов разряд включался через 1 с после открытия клапана (промежуточный уровень удельного энерговклада на частицу). Поверхность подложек покрыта полностью также 200-нм кластерами. При этом поверхностная плотность кластеров была гораздо выше - около 20 частиц/мкм2. Это соответствует почти полной упаковке поверхности кластерами. Также подложка была покрыта каплями расплава с гладкой поверхностью и средним размером ~1 мкм. Поверхностная плотность таких капель ~1 капля/5 мкм2.

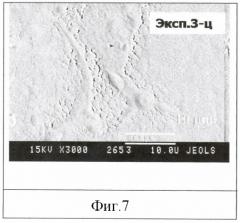

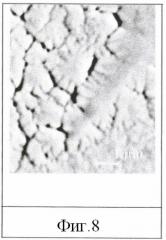

В третьей группе (Эксперимент №3 см. фиг.5-11) разряд включался на 3 секунде после открытия клапана. Поток частиц наиболее однородный. Энерговклад на одну частицу максимальный в проведенной серии. Это увеличение удельного энерговклада привело к тому, что на размерах порядка десятков микрон морфология поверхности напыленной пленки коренным образом изменилась. На поверхности подложки «ц» образовались области (домены) с четко очерченными границами (фигура 5). Внутренность доменов разбита на ячейки с характерным размером 1-2 мкм (фигура 6). При этом на поверхности подложек не обнаружено капель с гладкой поверхностью, которые можно было идентифицировать как капли расплава. На краю доменов кластеры имели вид снежинок или фрактальных кластеров (фигуры 7, 8).

Другим видом структур, которые обнаружились на поверхности подложки «ц» в эксперименте №3, явились домены из упорядоченных кластеров, ориентированных в определенном направлении (фигура 9). Как правило, они возникали внутри области с резко очерченными границами. Размер доменов составлял около 5 мкм. Внутри домена xарактерный шаг решетки составлял 0.5 мкм. Поверхностная плотность кластеров составляла 6 кластеров/мкм2.

Третьим типом структур, полученных в эксперименте №3, являются частицы круглой формы с диаметром около 1 мкм на поверхности боковых подложек, агломерированные из частиц меньшего размера ~200 нм (фигуры 10, 11). Поверхностная плотность таких частиц составляет ~1 частица/10 мкм2.

Таким образом, при инжекции порошка в разряд во всех экспериментах исходные частицы порошка мишени перерабатывалась в частицы с меньшим размером, т.е. в нано- и микрочастицы, из которых образовывались покрытия в виде пленки на подложках. В основном размер частиц составлял 200 нм, что может указывать на единый механизм образования таких частиц - например, из пересыщенного пара на поверхности подложки. В то же время показано, что, изменяя удельный энерговклад на частицу порошка, можно получать различные типы покрытий. Большая энергия частиц пересыщенного пара на поверхности подложки приводит к образованию дендритных структур на поверхности пленок. Такие структуры имеют очень развитую поверхность, что крайне важно для различных технологических применений. Учитывая, что в энергонапряженном плазменном фокусе нет ограничений на диспергирование порошка из любого материала, особенно важным может быть получение пористых покрытий из нанокластеров для целей катализа.

В описанных выше экспериментах центральная анодная вставка была выполнена в виде углубления. При этом пары материала анода (медь в нашем случае) практически не попадали на подложку, и состав покрытия определялся только веществом распыляемого порошка. При необходимости нанесения покрытий более сложного элементного состава вставка с углублением должна быть заменена вставкой с плоской поверхностью. В этом случае вещество материала анода тоже будет участвовать в образовании пленки на поверхности подложки.

1. Способ нанесения нанопокрытий, включающий осаждение на подложку наночастиц наносимого вещества плазменным распылением в вакуумной камере, заполненной рабочим газом, отличающийся тем, что наночастицы получают путем испарения мишени из наносимого вещества в плазме импульсного сильноточного разряда, пинчующегося под действием собственного магнитного поля, при этом мишень формируют путем подачи в зону испарения свободно падающего мелкодисперсного порошка.

2. Способ по п.1, отличающийся тем, что мишень из мелкодисперсного порошка формируют, подавая его в зону испарения из резервуара, расположенного вне вакуумной камеры.

3. Способ по п.2, отличающийся тем, что параметры мишени регулируют путем изменения времени задержки между открытием резервуара и началом импульсного сильноточного разряда.

4. Способ по п.3, отличающийся тем, что длительность открытия резервуара меньше времени пролета мелкодисперсной фракции порошка до зоны испарения.

5. Устройство для нанесения нанопокрытий, состоящее из вакуумной камеры, анода и катода, разделенных изолятором, источника питания и держателя для закрепления на нем подложек, отличающееся тем, что вакуумная камера выполнена симметричной относительно вертикальной оси, а вне вакуумной камеры по ее оси установлен резервуар с мелкодисперсным порошком, соединенный с вакуумной камерой пролетной трубой, в верхней части которой расположен электромагнитный затвор, а в нижней - вакуумный затвор.

6. Устройство по п.6, отличающееся тем, что корпус вакуумной камеры и катод выполнены в виде одного конструктивного элемента.

7. Устройство по п.6, отличающееся тем, что центральная часть анода выполнена сменной.

8. Устройство по п.7, отличающееся тем, что поверхность сменной части анода выполнена с углублением.

9. Устройство по п.8, отличающееся тем, что поверхность сменной части анода выполнена плоской.