Способ производства цемента с минеральной добавкой

Иллюстрации

Показать всеИзобретение относится к способу производства цемента с минеральной добавкой. Технический результат - улучшение строительно-технических свойств цемента, удлинение сроков хранения его при сохранении гидравлической активности. В способе производства цемента с минеральной добавкой, включающем помол портландцементного клинкера с гипсом, суперпластификатором С-3, кремнеземистой минеральной добавкой, с последующим домолом с кремнеземистой минеральной добавкой, осуществляют помол до удельной поверхности - 400-600 м2/кг, а кремнеземистую минеральную добавку используют в количестве 5-28 мас.% от указанных компонентов, домол - до удельной поверхности 300-390 м2/кг, при использовании кремнеземистой минеральной добавки в количестве 30-70 мас.% от цемента. 2 табл.

Реферат

Предлагаемое изобретение относится к способам производства цемента с минеральными добавками и предназначено для использования в цементной промышленности.

Известны цементы с минеральными добавками, получаемые путем помола цементного клинкера совместно с гипсом и минеральными добавками в виде природных пуццолановых пород, обожженного сланца, глиежа, известняка или техногенных отходов - шлаков, зол и микрокремнезема (ГОСТ 31108-2003).

Помол цементного клинкера совместно с вышеуказанными добавками позволяет снизить удельные энергозатраты на тонну цемента и увеличить массу цемента с сохранением его активности на уровне классов прочности 22,5 Н; 32,5Н и 32.5Б; 42,5Н и 42,5Б; 52.5Н и 52,5Б.

Помол цемента согласно EN 196-6 осуществляют до удельной суммарной поверхности зерен 300-400 м2/кг.

Недостатком известных технических решений является снижение гидравлической активности цементов с вводом значительных объемов минеральных добавок. Так, по вышеизложенному ГОСТ 31108-2003 активность цемента по мере увеличения объема добавок снижается с уровня 52,5 до 22,5 МПа в контрольный срок твердения.

Наиболее близким к предлагаемому по технической сущности является способ приготовления вяжущего (цемента), включающий совместный помол в две стадии: на первой стадии совместно измельчают портландцементный клинкер, гипс, суперпластификатор С-3 и кремнеземистую минеральную добавку до удельной поверхности 2500-3500 см2/г, а на второй стадии, осуществляют домол до удельной поверхности 4500-6000 см2/г с оставшейся минеральной добавкой и структурирующей добавкой(см., например, патент РФ 2167114, кл. С04В 7/52, 2001 г.).

Реализация указанного способа позволяет получить вяжущее (цементы) с большим содержанием (49-70 мас.%) минеральных добавок или наполнителей при сохранении марки вяжущего на уровне М400 и М500, по ГОСТу 10178-85 для цементов и 42,5 и 52,5 по ГОСТу 31108-2003 (норматив ENN 197-1).

Однако указанный способ имеет определенные недостатки. Так, помол на первой стадии цементного клинкера с значительной массой активных минеральных добавок влечет значительные затраты электроэнергии и повышенный износ мелющих тел. Еще в большей степени эти факторы проявляются на второй стадии помола, когда дисперсность конечного продукта повышается до уровня 4500-6000 см2/г. Кроме того, высокая дисперсность продукта по рассматриваемому изобретению вызывает труднорегулируемое ускорение схватывания и усадочные явления в бетонах на основе такого вяжущего, не обеспечивает стабильность прочностных свойств в изделиях.

Целью предлагаемого изобретения является устранение указанных недостатков, повышение содержания в цементах массы минеральных добавок с сохранением высокой гидравлической активности материала и экономии удельных затрат электроэнергии на помол, улучшение строительно-технических свойств и сроков хранения цементов.

Поставленная цель достигается тем, что в способе производства цемента с минеральными добавками, включающем помол клинкера совместно с гипсом, кремнеземистыми минеральными добавками и полимерными добавками, отличающемся тем, что совместный помол осуществляют в две стадии:

- на первой стадии осуществляют совместный помол цементного клинкера, гипса, полимерных добавки и кремнеземистых добавок в количестве от пяти сотых до двадцати восьми сотых общей массы продукта с доведением удельной поверхности материала на первой стадии до 400-600 м2/кг;

- на второй стадии промежуточный продукт после первой стадии измельчают совместно с остальной частью кремнеземистой минеральной добавки с доведением удельной поверхности полученного цемента до 300-400 м2/кг.

Согласно предлагаемому техническому решению цементный клинкер измельчается совместно с гипсом, полимерной добавкой и небольшим количеством активной минеральной добавки или наполнителя до достижения удельной поверхности 400-600 м2/кг. В этом случае достигаются эффективное измельчение и механохимическая активация зерен клинкера с минимизацией энергозатрат и расхода мелющих тел за счет того, что роль полимерной добавки выполняет интенсификатор помола по известному механизму Ребиндера, а зерна активной минеральной добавки в предлагаемых количествах при совместном измельчении с цементным клинкером выполняют роль микромелющих тел, что позволяет снизить удельные энергозатраты и уменьшить износ мелющих тел. Согласно предлагаемому изобретению первая стадия помола более энергопотребляющая, так как при ее реализации осуществляется доведение цемента с минеральными добавками до удельной поверхности 400-600 кг/м2.

В отличие от первой, на второй стадии помол применяется для гомогенного перемешивания цемента с остальной массой минеральных добавок и освежения поверхностей частиц добавок, при этом дисперсность оставшейся части минеральных добавок или наполнителей повышается в небольшой степени, что объясняет небольшие энергозатраты на вторую стадию процесса.

Предложенный в этом решении совместный помол на 1-м этапе клинкера, гипса, полимерных и кремнеземистых добавок в количестве 0,05-0,28 от общей массы продукта 1-й стадии оптимальны с точки зрения получения высокой тонины при минимальном расходе электроэнергии на помол.

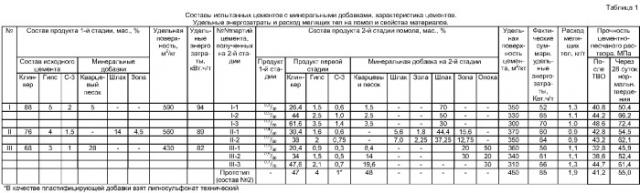

Суммарная удельная поверхность цемента в виде конечного продукта составляет согласно предлагаемому техническому решению 300-400 кг/м2, что, как показали испытания, позволило достичь высокие строительно-технические свойства таких цементов (табл.1).

Для понимания сущности изобретения приводятся примеры реализации, результаты которых приведены в табл.1. В качестве исходного был использован цементный клинкер для производства цемента Белгородского цементного завода с минеральным составом, мас.%: алит - 59; белит - 23; С3А - 4 и С4AF - 14. Применялись также природный гипсовый камень и минеральные добавки в виде мелкозернистого кварцевого песка, доменного шлака, золы ТЭЦ и опоки, химический состав которых в табл.2.

Указанные материалы предварительно дробили до размера зерен менее 5 мм, высушивали и измельчали совместно с клинкером в шаровой мельнице МШ-1 производства Ивановского ОАО «268 Механический завод» с электродвигателем мощностью 35 кВт. В качестве пластифицирующих добавок применены С-3 Новомосковского ПО «Оргсинтез» и лигносульфонат технический для проведения сравнительных испытаний с прототипом. Физико-механические показатели цементов определяли по ГОСТ 10178-85. Удельная поверхность материалов определялась по известной методике с помощью ПСХ-2. Удельные энергозатраты рассчитывались по времени помола цементов, расход мелющих тел определялся после каждого цикла их взвешиванием.

На 1-й стадии осуществляли помол трех составов, обозначенных в табл.1 - I, II, III. После определения удельной поверхности и расхода мелющих тел осуществляли помол 2-й стадии с введением дополнительной массы минеральных добавок с общим составом цементов с минеральными и пластифицирующими добавками, приведенным во второй половине табл.1 и обозначенных I-1, II-2 и т.п.

Согласно заявляемому способу в полученных цементах с минеральными добавками достигается оптимальное соотношение удельных поверхностей и размеров отдельных частиц кремнеземистых активных минеральных добавок или наполнителей.

Так, при получении минерала согласно прототипу основная часть вяжущего (цемента) представлена мелкодисперсными частицами со средним размером 15-20 мкм, в котором распределены высокодисперсные частицы минеральных добавок с размером от 15-20 до 50-60 мкм со средним размером 15-20 мкм. Анализ полученных данных объясняет повышенные энергозатраты и износ мелющих тел при получении цемента с минеральными добавками, поскольку эта энергия затрачивается на избыточное измельчение достаточно абразивных и твердых частиц кварца, алюмосиликатов, шлаковых минералов и др. частиц активных минеральных добавок или наполнителей.

В отличие от прототипа, предлагаемое технологическое решение предусматривает более оптимальный дисперсный состав цемента с минеральными добавками.

Так, при сохранении после второй стадии размера частиц цемента практически на том же самом уровне, как при выходе из первой стадии помола, т.е. со средним размером 15-20 мкм, частички минерального наполнителя сохраняют значительный диапазон дисперсности; наряду с частичками размером от 10-15 до 50-60 мкм наблюдается значительное число зерен наполнителя размером от 80-100 до 500-600 мкм.

Такой дисперсный состав частиц минерального наполнителя является оптимальным для его укладки в цементный камень, в этом случае в бетоне формируется равномерная пространственная структура из частиц кварца, алюмосиликатов и других минеральных фаз добавок - наполнителей, эффективно формирующая первичный каркас твердеющего цементно-песчаного раствора.

Кроме энергосбережения, предлагаемое решение позволяет осуществить ввод значительного объема минеральных добавок и обеспечить высокие строительно-технические свойства цементного камня.

Весьма важным является применение предлагаемого технического решения для повышения объемов производства цемента без выброса углекислого газа в атмосферу. В соответствии с известным Киотским протоколом проблема снижения выбросов углекислого газа в атмосферу связана с глобальным потеплением и другими нежелательными климатическими явлениями. Цементная промышленность в этом плане является одной из наиболее мощных, так как при ежегодном выпуске уже около 2 миллиардов тонн цемента в атмосферу ежегодно выбрасывается около 44% массы СО2 от разложения известняка - главного сырьевого компонента для производства цемента, составляющего обычно 70-75 мас.% сырьевой смеси. При сегодняшнем объеме цемента, таким образом, в атмосферу ежегодно при обжиге клинкера выбрасывается около 1 миллиарда тонн СO2.

Введение минеральных добавок в клинкер портландцемента при помоле клинкера является наиболее эффективным способом снижения выбросов СО2 в атмосферу. Так, введение 50 мас.% добавок в портландцемент по предлагаемому решению позволит снизить выбросы СО2 в два раза, одновременно увеличивая объемы производства цемента с сохранением его высокой гидравлической активности.

Способ производства цемента с минеральной добавкой, включающий помол портландцементного клинкера с гипсом, суперпластификатором С-3, кремнеземистой минеральной добавкой, с последующим домолом с кремнеземистой минеральной добавкой, отличающийся тем, что осуществляют помол до удельной поверхности 400-600 м2/кг, а кремнеземистую минеральную добавку используют в количестве 5-28 мас.% от указанных компонентов, домол - до удельной поверхности 300-390 м2/кг, при использовании кремнеземистой минеральной добавки в количестве 30-70 мас.% от цемента.