Формованные изделия из частиц пенопласта, выполненные из способных вспениваться, содержащих наполнитель полимерных гранулятов

Иллюстрации

Показать всеИзобретение относится к способным вспениваться гранулятам термопластичных полимеров. Описаны способные вспениваться грануляты термопластичных полимеров, выбранные из полимеров стирола, содержащие от 5 до 50 вес.% наполнителя, выбранного из группы, включающей тальк, мел, каолин, гидроксид алюминия или стеклянные шарики; от 2 до 40 вес.% вспучивающегося графита со средним размером частиц в интервале от 10 до 1000 мкм; от 0 до 20 вес.% красного фосфора или органического или неорганического фосфата, фосфита или фосфоната; от 0 до 10 вес.% сажи или графита. Технический результат - снижение воспламеняемости, улучшение огнестойкости. 8 з.п. ф-лы, 7 табл.

Реферат

Изобретение относится к формованным изделиям из частиц пенопласта с плотностью в интервале от 8 до 200 г/л, которые могут быть получены сваркой предварительно вспененных частиц из способных вспениваться, содержащих наполнитель гранулятов термопластичных полимеров, а также к способу получения способных вспениваться гранулятов полимеров.

Способ получения способных вспениваться полимеров стирола, таких, как вспенивающийся полистирол (EPS) суспензионной полимеризацией уже давно известен. Этот способ имеет тот недостаток, что образуется большое количество сточных вод, которые должны обезвреживаться. Полимеризаты должны сушиться, чтобы удалять внутреннюю воду. Кроме того, суспензионная полимеризация приводит, как правило, к широкому распределению размеров гранул, которые должны отсеиваться на различные фракции, что требует затрат.

Далее вспененные и способные вспениваться полимеры стирола могут быть получены способом экструзии. При этом расширительная добавка (вспениватель) экструдером вмешивается в полимерный расплав, он пропускается через сопловую плиту и гранулируется в частицы или профильные изделия (см. документы US 3817669, GB 1062307, EP-B 0126459, US 5000891).

Документ ЕР-А 668139 описывает способ экономичного изготовления способного вспениваться гранулята полистирола (EPS), причем содержащий вспенивающую добавку расплав получается посредством статических смесительных элементов на стадии диспергирования, выдерживания и охлаждения и затем гранулируется. Вследствие охлаждения расплава на несколько градусов выше температуры застывания необходим отвод больших количеств тепла.

Для предотвращения вспенивания после экструзии были предложены различные способы гранулирования, например подводное гранулирование (ЕР-А 305862), распылительный туман (WO 03/053651) или разбрызгивание (US 6093750).

Документ DE 19819058 описывает слабо вспененные, способные расширяться полимеры стирола, получаемые экструзией расплава, содержащего вспениватель полистирола, и подводным гранулированием в водяной ванне с температурой между 50 и 90°С и давлением от 2 до 20 бар.

GB 1048865 описывает полистирольные экструзионные пенопласты с высоким содержанием наполнителя в форме пластин, полос и лент с плотностью в диапазоне от 100 до 1100 кг/м3. При этом содержащий вспениватель полистирол предварительно смешивается с наполнителем и подается в экструдер. Способный вспениваться стирол и пенопласт из полистирольных частиц с высоким содержанием наполнителя не были до сих пор описаны.

Документ WO 03/035728 описывает получение способного вспениваться полистирола, который содержит неорганический наполнитель со средним диаметром в интервале от 0,01 до 100 мкм, с коэффициентом преломления более 1,6 и цветовым индексом от 22 или ниже. В примерах применяется от 1 до 4 вес.% TiO2 в качестве замены ИК-абсорбера, такого, как графит, чтобы снизить теплопроводность пенопластов.

Известны свободные от галогенов, содержащие огнезащитные средства, способные вспениваться полимеры стирола. Согласно документу ЕР-А 0834529 в качестве огнезащитных средств применяется, по меньшей мере, 12 вес.% смеси из фосфорного соединения и водоотщепляющего гидроксида металла, например трифенилфосфата и гидроксида магния, чтобы получать пенопласт, который выдерживает на тест воспламеняемость В2 по стандарту DIN 4102.

Документ WO 00/34342 описывает способные вспениваться полимеры стирола, которые в качестве огнезащитного средства содержат от 5 до 50 вес.% порообразующего графита, а также, в случае необходимости, от 2 до 20 вес.% фосфорного соединения.

Документ WO 98/51735 описывает содержащие частицы графита, способные вспениваться полимеры стирола с малой теплопроводностью, которые могут быть получены суспензионной полимеризацией или экструзией в двухшнековом экструдере. Вследствие высоких срезающих усилий в двушнековом экструдере, как правило, наблюдают значительное снижение молекулярного веса примененных полимеров и/или частичное разложение поданных добавок, таких, как огнезащитные средства.

Для получения оптимальных изоляционных свойств и хорошей поверхности пенопластового изделия решающим является число ячеек и структура пенопласта, которая устанавливается при вспенивании способных вспениваться полимеров стирола (EPS). Полученный экструзией гранулят из полистирола часто не поддается вспениванию в пенопласты с оптимальной пенной структурой.

Далее известно, что можно примешивать неорганические вещества, такие, как тальк, сажа, графит или стекловолокно, в малых количествах к полимерам для образования центров кристаллизации в процессе вспенивания. При высоких концентрациях, как правило, получают пенопласты с открытыми ячейками. Так, например, ЕР-А 1002829 описывает суспензионную полимеризацию стирола в присутствии силилированных стекловолокон до частиц полистирола, которые перерабатываются в пенопласт с открытыми ячейками.

При получении способного вспениваться полистирола суспензионной полимеризацией часто способ должен подгоняться к соответствующим добавкам, чтобы предотвратить коагуляцию. Для нацеленной подгонки физических свойств пенопластов, а также для разбавления и связанной с этим экономии пластмасс, желательным является делать простым образом доступными способные к вспениванию грануляты термопластичных полимеров с высоким содержанием наполнителей.

Задачей настоящего изобретения является разработка способных к вспениванию гранулятов термопластичных полимеров, которые при высоком содержании наполнителей могут быть предварительно вспенены в пенопластовые частицы с закрытыми ячейками и сварены в формованные изделия из пенопластовых частиц с плотностью от 8 до 200 г/л.

В соответствие с этим были разработаны формованные изделия из частиц пенопласта, получаемые свариванием предварительно вспененных частиц из способных вспениваться, содержащих наполнитель гранулятов термопластичных, полимеров, причем частицы пенопласта имеют плотность в интервале от 8 до 200 г/л, предпочтительно в интервале от 10 до 50 г/л.

Неожиданным образом формованные изделия из частиц пенопласта проявляют, несмотря на присутствие наполнителей, высокую замкнутость ячеек, причем, как правило, более чем 60%, предпочтительно более 70, особенно предпочтительно более 80% ячеек отдельных пенопластовых частиц являются закрытыми ячейками.

В качестве наполнителей пригодны органические и неорганические порошки или волокна, а также их смеси. В качестве органических наполнителей пригодны, например, древесная мука, крахмал, волокна льна, конопли, рами, джута, сизаля, хлопчатника, целлюлозы или арамидные волокна. В качестве неорганических наполнителей могут применяться, например, карбонаты, силикаты, барит, стеклянные шарики, цеолиты или оксиды металлов. Предпочтительны порошковые неорганические вещества, такие, как тальк, мел, каолин (Al2(Si2O5)(OH)4), гидроксид алюминия, гидроксид магния, нитрит алюминия, силикат алюминия, сульфат бария, карбонат кальция, сульфат кальция, кремниевая кислота, кварцевая мука, аэросил, глина или волластонит, или шарообразные или волокнообразные неорганические вещества, такие, как стеклянные шарики, стекловолокно или углеводородное волокно.

Средний диаметр частиц наполнителей, соответственно при волокнообразных наполнителях длина волокон должны быть в пределах размера ячеек или меньше. Предпочтительно средний диаметр частиц составляет от 1 до 100 мкм, в особенности от 2 до 50 мкм.

Особенно предпочтительно применяются неорганические наполнители с плотностью в интервале 2,0-4,0 г/см3, в частности в интервале 2,5-3,0 г/см3. Белизна /светлость (по стандартам ДИН/ИЗО) составляет предпочтительно 50-100%, в особенности 70-98%. Маслоемкость по ИЗО ISO 787/5 предпочтительных наполнителей составляет 2-200 г/100 г, в особенности 5-150 г/100 г.

Вид и количество наполнителей могут повлиять на свойства способных к вспениванию термопластичных полимеров и получаемых из них формованных изделий из частиц пенопласта. Доля наполнителя, как правило, составляет от 1 до 50, предпочтительно от 5 до 30 вес.%, в пересчете на термопластичный полимер. При содержании наполнителя в интервале от 5 до 15 вес.% не наблюдается значительного ухудшения механических свойств частиц пенопласта, таких, как прочность при изгибе, предел прочности при сжатии. Применением посредников сцепления, таких, как модифицированные ангидридом малеиновой кислоты сополимеры стирола, содержащих эпоксидные группы полимеров, органосиланов или сополимеров стирола с группами изоцианата или кислоты можно значительно улучшить связывание наполнителя с полимерной матрицей и этим механические свойства формованных изделий из частиц пенопласта.

Как правило, неорганические наполнители снижают воспламеняемость. В особенности добавкой неорганического порошка, такого, как гидроксид алюминия, можно значительно улучшить свойства горючести.

Неожиданным образом грануляты термопластичных полимеров согласно изобретению проявляют также и при высоком содержании наполнителя малые потери агента вспенивания при хранении. Вследствие зародышеобразовательного действия возможно также снижение содержания вспенивателя, в пересчете на полимер.

В качестве термопластичных полимеров могут применяться, например, полимеры стирола, полиамиды (РА), полиолефины, такие, как полипропилен (РР), полиэтилен (РЕ) или сополимеры полиэтилена и пропилена, полиакрилаты, такие, как полиметилметакрилат (РММА), поликарбонат (PC), сложные полиэфиры, такие, как полиэтилентерефталат (PET) или полибутилентерефталат (РВТ), полиэфирсульфоны (PES), полиэфиркетоны или полиэфирсульфиды (PES) или их смеси. Особенно предпочтительны полимеры стирола.

Было установлено, что полимеры стирола с молекулярным весом Mw ниже 160000 при гранулировании приводят к истиранию полимеров. Предпочтительно способный к вспениванию полимер стирола имеет молекулярный вес в интервале от 190000 до 400000 г/моль, особенно предпочтительно в диапазоне от 220000 до 300000 г/моль. Вследствие снижения молекулярного веса вследствие сдвигового воздействия и/или воздействия температуры молекулярный вес способного к вспениванию полимера стирола, как правило, составляет прибл. 10000 г/моль ниже молекулярного веса примененного полимера стирола.

Для того чтобы получить по возможности малые частицы гранулята, расширение профильных изделий после выхода из сопла должно быть по возможности малым. Было установлено, что на расширение профильных изделий, среди прочего, может влиять распределение молекулярного веса полимера стирола. Вспенивающийся полимер стирола поэтому должен иметь распределение молекулярного веса с неравномерностью Mw/Mn максимально 3,5, особенно предпочтительно в диапазоне от 1,5 до 2,8 и в особенности в диапазоне от 1,8 до 2,6.

Предпочтительно в качестве полимера стирола применяется прозрачный (как стекло) полистирол (GPPS), ударопрочный полистирол (HIPS), анионно полимеризованный полистирол или ударопрочный полистирол (A-IPS), сополимеры стирол-α-метстирола, акрилнитрил-бутадиеновые полистиролы (ABS), стирол-акрилнитрил (SAN), акрилнитрил-стирол-акриловые эфиры (ASA), метакрилат-бутадиен-стирол (MBS), метилметакрилат-акрилнитрил-бутадиен-полистирол (MABS) или их смеси или смеси с полифениленэфиром (РРЕ).

Названные полимеры стирола могут для улучшения механических свойств или стойкости к температуре, в случае необходимости, при применении посредников совместимости смешиваться с таким термопластичными полимерами, как полиамиды (РА), полиолефины, такие, как полипропилен (РР) или полиэтилен (РЕ), с полиакрилатами, такими, как полиметилметакрилат (РММА), поликарбонат (PC), сложными полиэфирами, такими, как полиэтилентерефталат (PET) или полибутилентерефталат (РВТ), полиэфирсульфоны (PES), полиэфиркетоны или полиэфирсульфиды (PES) или с их смесями, как правило, в долях в общем до максимально 30 вес.%, предпочтительно в интервале от 1 до 10 вес.%, в пересчете на полимерный расплав. Далее возможны смеси в указанных количествах также и с, например, гидрофобно модифицированными или функционализированными полимерами или олигомерами, такими, как каучук, такой, как полиакрилаты или полидиены, например, блоксополимеры стирола и бутадиена или биологически разрушаемые алифатические или алифатически/ароматические сополиэфиры.

В качестве посредников совместимости пригодны, например, модифицированные ангидридом малеиновой кислоты сополимеры стирола, содержащие эпоксидные группы полимеры и органосиланы.

К расплавам полимеров стирола можно также примешивать рециклаты названных термопластичных полимеров, в особенности полимеры стирола и способные к вспениванию полимеры стирола (EPS), в количестве, которое незначительно ухудшает их свойства, как правило, в количестве максимально 50 вес.%, в особенности в количествах от 1 до 20 вес.%.

Содержащий агент вспенивания расплав полимера содержит, как правило, один или несколько агентов вспенивания в гомогенном распределении в общем в доле от 2 до 10 вес.%, предпочтительно от 3 до 7 вес.%, в пересчете на содержащий агент вспенивания расплав полимера стирола. В качестве агента вспенивания пригодны обычно применяемые в способных к вспениванию полимерах стирола физические агенты вспенивания, такие, как ароматические углеводороды с числом атомов углерода от 2 до 7, спирты, кетоны, простые эфиры или галогенированные углеводороды. Предпочтительно применяются изо-бутан, н-бутан, изо-пентан, н-пентан.

Для улучшения вспениваемости в матрицу полимера стирола могут врабатываться тонко распределенные внутренние капли воды. Это может осуществляться, например, добавкой воды в расплавленную полистирольную матрицу. Добавка воды может происходит местно перед, во время или после дозировки агента вспенивания. Гомогенное распределение воды может быть достигнуто посредством динамических или статических смесителей.

Как правило, достаточно от 0 до 2, предпочтительно от 0,05 до 1,5 вес.% воды, в пересчете на полимер стирола.

Способные к вспениванию полистиролы (EPS) с, по меньшей мере, 90% внутренней воды в форме внутренних водных капелек с диаметром в интервале от 0,5 до 15 мкм при вспенивании образуют пенопласты с достаточным количеством ячеек и гомогенной структурой пены.

Добавляемые количества агента вспенивания и воды выбраны так, что способные к вспениванию полимеры стирола (EPS) имеют способность расширяться α, определяемую как насыпная плотность перед вспениванием/насыпная плотность после вспенивания, максимально 125, предпочтительно от 25 до 100.

Способные к вспениванию грануляты полимеров стирола согласно изобретению (EPS), как правило, имеют насыпную плотность максимально 700 г/л, предпочтительно в интервале от 590 до 660 г/л. При применении наполнителей в зависимости от вида и количества наполнителя может иметься насыпная плотность в интервале от 590 до 1200 г/л.

К расплавам полимеров стирола могут дополнительно к наполнителям добавляться присадки, зародышеобразователи, мягчители, огнезащитные средства, растворимые или нерастворимые органические красители и пигменты, например ИК-абсорберы, такие, как сажа, графит или алюминиевый порошок, совместно или раздельно, например, посредством смесителей или боковых экструдеров. Как правило, красители и пигменты применяются в количестве в диапазоне от 0,01 до 30, предпочтительно в диапазоне от 1 до 5 вес.%. Для гомогенного и микродисперсного распределения пигментов в полимере стирола, особенно при полярных пигментах, может быть целесообразным применение агента диспергирования, например органосилана, содержащих эпоксигруппы полимеров или привитого ангидридом малеиновой кислоты полимера стирола. Предпочтительными мягчителями являются минеральные масла, низкомолекулярные полимеры стирола, фталаты, которые могут применяться в количестве от 0,05 до 10 вес.%, в пересчете на полимер стирола.

Наполнители с размером частиц в диапазоне от 0,1 до 100 мкм, в особенности в диапазоне от 0,5 и до 10 мкм, при содержании 10 вес.% дают в полистирольном пенопласте снижение теплопроводности на значение от 1 до 3 мВт. Поэтому уже при малых количествах ИК-абсорберов, таких, как сажа и графит, могут достигаться сравнительно низкие значения теплопроводности.

Для снижения теплопроводности ИК-абсорбер, такой, как сажа или графит, применяется в количествах от 0,1 до 10 вес.%, в частности в количествах от 2 до 8 вес.%.

При применении малых количеств наполнителей, например ниже 5 вес.%, также возможно применять сажу в количестве от 1 до 25 вес.%, предпочтительно в интервале от 10 до 20 вес.%. При таких высоких содержаниях сажи подача сажи в расплав полимера стирола осуществляется раздельно через главный и побочный экструдеры. Подача через экструдер обеспечивает простое измельчение агломератов сажи до средней величины агломератов в диапазоне от 0,3 до 10 мкм, предпочтительно в диапазоне от 0,5 до 5 мкм, и гомогенное окрашивание вспениваемого гранулята полимера стирола, который может быть вспенен в частицы пенопласта с замкнутыми ячейками и плотностью в диапазоне 5-40 кг/м3, в частности 10-15 кг/м3. Получаемые с 10 до 20 вес.% сажи после вспенивания и спекания частицы пенопласта достигают теплопроводности λ, определяемой при 10°С по стандарту DIN 52612, в диапазоне от 30 до 33 мВт/м·K.

Предпочтительно применяется сажа со средним размером первичных частиц от 10 до 300 нм, в особенности от 30 до 200 нм. Поверхность по БЭТ составляет предпочтительно от 10 до 120 м2/г.

В качестве графита применяется графит со средним размером частиц в диапазоне от 1 до 50 мкм.

Способные вспениваться грануляты полимера стирола с низкой теплопроводностью содержат предпочтительно

a) от 5 до 50 вес.% наполнителя, выбранного из порошкообразных неорганических веществ, таких, как тальк, мел, каолин, гидроксид алюминия, нитрид алюминия, силикат алюминия, сульфат бария, карбонат кальция, диоксид титана, сульфат кальция, кремниевая кислота, кварцевая мука, аэросил, глина или волластонит, и

b) от 0,1 до 10 вес.% сажи или графита.

Особенно предпочтительно EPS-гранулят содержит в качестве огнезащитного средства гексабромциклододекан и в качестве синергиста огнезащитного средства дикумил или дикумилпероксид. Весовое соотношение синергиста огнезащитного средства и органического соединения брома составляет, как правило, от 1 до 20, предпочтительно от 2 до 5.

В частности, при применении карбонатов, таких как мел, в качестве наполнителей высвобождаемые галогенированными огнезащитными средствами, такими, как гексабромциклододекан, галогенводородные кислоты нейтрализуются и предотвращается или снижается коррозия установок при переработке.

Огнезащищенные свободно от галогена, способные вспениваться грануляты полимера стирола согласно изобретению содержат предпочтительно

a) от 5 до 50 вес.% наполнителя, выбранного из порошкообразных неорганических веществ, таких, как тальк, мел, каолин, гидроксид алюминия, нитрид алюминия, силикат алюминия, сульфат бария, карбонат кальция, диоксид титана, сульфат кальция, кремниевая кислота, кварцевая мука, аэросил, глина или волластонит, и

b) от 2 до 40 вес.% вспучиваемого графита со средним размером частиц в диапазоне от 10 до 1000 мкм,

c) от 0 до 20 вес.% красного фосфора или органического или неорганического фосфата, фосфита или фосфоната,

d) от 0 до 10 вес.% сажи или графита.

Вследствие синергетического действия наполнителей, таких как мел, со вспучиваемым графитом и красным фосфором или фосфорным соединением может быть достигнута свободная от галогена, недорогая огнезащита.

Предпочтительные огнезащищенные свободные от галогена, способные вспениваться грануляты полимера стирола содержат дополнительно к наполнителям и вспучиваемому графиту от 1 до 10 вес.% красного фосфора, трифенилфосфат или 9,10-дигидро-9-окса-10-фосфапенантрен-10-оксид и действующий в качестве ИК-абсорбера, отличный от вспучивающегося графита графит со средним размером частиц в диапазоне от 0,1 до 100 мкм в количестве от 0,1 до 5 вес.%, каждый раз в пересчете на полимер стирола.

Вследствие слоистой структуры решетки графит в состоянии образовывать специальные формы соединений внедрения. В этих так называемых соединениях включения приняты посторонние атомы или молекулы отчасти в стехиометрических отношениях, в пространство между атомами углерода. Эти соединения графита, например, с серной кислотой в качестве посторонней молекулы, которые получают также и в технических масштабах, обозначаются вспучиваемым графитом. Плотность этого вспучиваемого графита составляет от 1,5 до 2,1 г/см3, средний размер частиц в общем составляет от 10 до 1000 мкм, в настоящем случае предпочтительно от 20 до 500 мкм, в частности от 30 до 300 мкм.

В качестве фосфорных соединений могут применяться неорганические или органические фосфаты, фосфиты или фосфонаты, а также красный фосфор. предпочтительными фосфорными соединениями являются, например, дифенилфосфат, трифенилфосфат, дифенилкрезилфосфат, полифосфат аммония, резорцинолдифенилфосфат, меламинфосфат, сложный диметиловый эфир фенилфосфоновой кислоты или диметилметилфосфонат.

Для получения способных вспениваться полимеров стирола согласно изобретению в расплав полимера вмешивают вспениватель. Способ включает стадии а) получения расплава, b) смешения, с) охлаждения d) подачи и е) грануляции. Каждая из этих стадий может быть осуществлена в известных в переработке пластмасс аппаратах или комбинациях аппаратов. Для смешивания пригодны статические или динамические смесители, например экструдеры. Расплав полимера может забираться непосредственно из реактора полимеризации или может быть получен непосредственно в смесительном экструдере или в отдельном расплавляющем экструдере посредством расплавления гранулята полимера стирола. Охлаждение расплава может осуществляться в смесительных агрегатах или в отдельных охладителях. Для гранулирования годится, например, нагружаемое давлением подводное гранулирование, гранулирование вращающимися ножами и охлаждение распылением термостатирующих жидкостей или грануляция распылением. Пригодными для проведения способа аппаратами являются, например, следующие:

a) реактор полимеризации - статический смеситель/охладители - гранулятор,

b) реактор полимеризации - экструдер - гранулятор,

c) экструдер - статический смеситель - гранулятор,

d) экструдер - гранулятор.

Далее установка может иметь боковой экструдер для ввода присадок, например твердых веществ или термически чувствительных дополнительных веществ.

Содержащий вспениватель расплав полимера стирола подается, как правило, с температурой в интервале от 140 до 300°С, предпочтительно в интервале от 160 до 240°С, через сопловую плиту. Охлаждения до температуры перехода в стеклообразное состояние не требуется.

Сопловая плита нагревается, по меньшей мере, до температуры содержащего вспениватель расплава полимера стирола. Предпочтительно температура сопловой плиты составляет от 20 до 100°С, выше температуры содержащего вспениватель расплава. Вследствие этого предотвращается отложение полимеров в соплах и обеспечивается гранулирование без помех.

Для получения размеров гранулята, пригодных для рынка, диаметр (D) сопловой плиты на выходе сопел должен составлять от 0,2 до 1,5 мм, предпочтительно от 0,3 до 1,2 мм, особенно предпочтительно от 0,3 до 0,8 мм. Этим могут быть получены также и после расширения отформованного изделия (жгута) размеры гранулята ниже 2 мм, в частности в интервале от 0,4 до 1,4 мм.

На расширение отформованного изделия (жгута) может влиять кроме распределения молекулярного веса также и геометрия сопел. Сопловая плита имеет предпочтительно отверстия с соотношением L/D, по меньшей мере, 2, причем длина (L) обозначает зону сопел, диаметр которой соответствует максимально диаметру (D) на выходе сопла. Предпочтительно соотношение L/D составляет 3-20.

В общем диаметр (Е) отверстий на входе сопел сопловой плиты должен быть, по меньшей мере, вдвое больше, чем диаметр (D) на выходе сопел.

Одна форма выполнения сопловой плиты имеет отверстия с коническим заходом и с углом захода α меньше 180°, предпочтительно в диапазоне от 30 до 120°. При еще одной форме выполнения сопловая плита имеет отверстия с коническим выходом и углом выхода β менее 90°, предпочтительно в диапазоне от 15 до 45°. Для того чтобы достичь нацеленного распределения размеров гранул полимера стирола, сопловая плита может быть снабжена отверстиями различного выходного диаметра (D). Различные формы выполнения геометрии сопел могут также комбинироваться друг с другом.

Особенно предпочтительный способ получения способных вспениваться полимеров стирола включает следующие стадии:

a) полимеризацию мономеров стирола и, в случае необходимости, сополимеризуемых мономеров,

b) газоудаление из полученного расплава полимера стирола,

c) врабатывание вспенивателя и, в случае необходимости, присадок в расплав полимера стирола посредством статических иди динамических смесителей при температуре, по меньшей мере, 150°С, предпочтительно 180-260°С,

d) охлаждение содержащего вспениватель расплава полимера стирола до температуры, которая составляет, по меньшей мере, 120°С, предпочтительно 150-200°С,

e) добавка наполнителя,

f) выгрузка через сопловую плиту с отверстиями, диаметр которых на выходе сопла составляет максимально 1,5 мм и

g) грануляция содержащего вспениватель расплава.

На стадии g) грануляция может осуществляться непосредственно позади сопловой плиты под водой (UWG - грануляция под водой) при давлении от 1 до 25 бар, предпочтительно от 5 до 15 бар.

Варьируемое противодавление в UWG дает возможность нацеленно получать как компактные, так и слегка вспененные грануляты. Также и при применении агентов зародышеобразования (нуклеации) вспенивание на соплах UWG остается контролируемым.

Гранулирование нагруженных газом расплавов, соответственно, полимерных жгутов четко выше их температуры стеклообразования в отношении получения компактных гранулятов представляет собой проблему, так как часто вспенивание трудно подавлять. Это действительно в особенности в присутствии агентов зародышеобразования, таких, как органические или неорганические частицы твердого вещества или поверхностей раздела фаз в смесях.

Применение нагружаемого давлением подводного гранулирования с давлениями в диапазоне от 1 до 40 бар, в частности в диапазоне от 4 до 20 бар, решает эту проблему. Кроме того, вспенивание гранулята также и в присутствии агентов зародышеобразования (нуклеации) не может полностью подавляться (компактные гранулы), а может нацеленно регулироваться (слегка вспененный гранулят, насыпная плотность от 40 до 550 г/л).

В случае компактных гранулятов (в случае необходимости, после покрытия) он предварительно вспенивается в текучем водяном паре в частицы пенопласта с плотностью обычно 10-50 кг/м3, 24 часа промежуточно хранится и затем сваривается в газоплотных формах в пенопластовые формованные изделия.

Для получения особенно низкой насыпной плотности можно вспенивать несколько раз, причем гранулят между стадиями вспенивания промежуточно хранится и при необходимости сушится. Предварительно вспененный, сухой гранулят может далее вспениваться в водяной ванне или в газовой смеси, которая содержит, по меньшей мере, 50 об.% воды, предпочтительно при температуре от 100 до 130°С до более низкой плотности. Целевая плотность составляет менее чем 25 г/л, в особенности между 8 и 16 г/л.

Вследствие полимеризации на стадии а) и газоудаления на стадии b) для пропитки вспенивателя на стадии с) имеется непосредственно расплав полимера и расплавления полимера стирола не требуется. Это является не только экономичным, но и приводит к способным вспениваться полимерам стирола (EPS) с низким содержанием мономеров стирола, так как механические воздействия срезающих усилий в зоне расплавления экструдера, которые, как правило, приводят к расщеплению до мономеров, предотвращаются. Для того чтобы держать содержание мономеров стирола на низком уровне, в особенности ниже 500 ч./млн, целесообразно держать механический и термический ввод энергии на всех следующих стадиях как можно низким. Особенно предпочтительно соблюдают срезающие усилия ниже 50/сек, предпочтительно от 5 до 30/сек, и температуру ниже 260°С, а также короткое время пребывания в диапазоне от 1 до 20, предпочтительно от 2 до 10 минут на стадиях от с) до е). Особенно предпочтительно применяются исключительно статические смесители и статические охладители во всем способе. Расплав полимера может подаваться и выгружаться напорным насосом, например шестеренчатым насосом.

Другая возможность снижения содержания мономера стирола и/или остаточного растворителя, такого, как этилбензол, заключается в том, что на стадии b) предусматривается высокое газоудаление с помощью таких разделяющих агентов, как вода, азот или диоксид углерода, или стадия полимеризации а) проводится анионно. Анионная полимеризация стирола приводит не только к полимерам стирола с низкой долей мономеров стирола, но и одновременно к малым долям олигомеров стирола.

Для улучшения перерабатываемости готовый, способный к вспениванию гранулят полимера стирола может покрываться глицериновыми эфирами, антистатиками или антиадгезионным средством.

Способные вспениваться грануляты полимера стирола согласно изобретению (EPS) в зависимости от вида и содержания наполнителя, как правило, имеют более высокую насыпную плотность, которая в общем составляет от 590 до 1200 г/л.

Способные вспениваться грануляты полимера стирола согласно изобретению также и при малом содержании вспенивателя имеют хорошую способность вспениваться. Адгезия даже без покрытия значительно ниже, чем при обычных частицах EPS.

Способные вспениваться грануляты полимеров стирола согласно изобретению могут быть предварительно вспенены посредством горячего воздуха или водяного пара в частицы пенопласта с плотностью от 8 до 200 кг/м3, предпочтительно от 10 до 50 кг/м3, и затем сварены в закрытой форме с получением формованных изделий из частиц пенопласта.

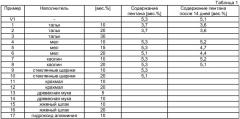

Примеры 1 до 17

Для этих примеров применяют расплав полистирола из PS VPT фирмы BASF Aktiengesellschaft с характеристической вязкостью VZ 75 мл/г (Mw=185000 г/моль, неоднородность Mw/Mn=2,6), в который замешивают дополнительно 6 вес.% н-пентана, в пересчете на общий расплав полимера. В примерах 1-3 примешивают 4 вес.% н-пентана.

В качестве наполнителя применяют:

мел: фирмы Ulmer Weiss XM, Omya GmbH; Mittlerer Teilchendurchmesser 4,8 мкм,

каолин: Kaolin B22, Blancs Mineraux,

тальк: Finntalc, Finnminerals; 99% частиц ниже 20 мкм,

гидроксид алюминия: Apral 15, фиры Nabaltec GmbH,

стеклянные микрошарики: Mikroglaskugeln PA, фирмы Potters-Ballotini GmbH.

Содержащую вспениватель смесь расплавов охлаждают в охладителе с первоначальной температуры 260 до 190°С. На выходе охладителя через боковой экструдер подают содержащий наполнитель расплав полистирола, так что устанавливается указанная в таблице 1 для соответствующего наполнителя доля веса, в пересчете на гранулят. Содержащий наполнитель расплав полистирола при расходе 60 кг/ч подают через сопловую плиту с 32 отверстиями (диаметр сопла 0,75 мм). С помощью нагружаемой давлением подводной грануляции получают компактный гранулят с узким распределением частиц по размерам. Содержание пентана в грануляте после гранулирования и через 14 дней хранения представлены в таблице 1.

Эти грануляты предварительно вспениваются в потоке водяного пара в частицы пенопласта с плотностью 20 г/л, промежуточно хранятся в течение 12 часов и затем в газогерметичных формах свариваются водяным паром в формованные изделия пенопласта.

Сравнительный эксперимент

Сравнительный эксперимент проводят, как примеры 1 до 17, однако без добавки наполнителя.

Для оценки горючих свойств осуществляют обработку формованных пенопластовых изделий пламенем с помощью пламени горелки Бунзена в течение 2 секунд. В то время как полученное сравнительным экспериментом формованное изделие из пенопласта сгорело, полученное в примере 17 формованное изделие из пенопласта было самотушильным.

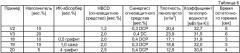

| Таблица 2 | ||||||||||||

| Способность вспениваться гранулята (насыпная плотность [г/л]) | ||||||||||||

| Время вспенивания [сек] | V1 | В1 | В2 | ВЗ | В4 | В5 | В6 | В7 | В8 | В9 | В10 | В17 |

| 1 | 20,8 | 23,8 | 25,0 | 25,0 | 23,8 | 27,8 | 22,7 | 19,2 | ||||

| 2 | 22,7 | 15,6 | 16,7 | 18,5 | 16,7 | 16,7 | 15,6 | 19,2 | 17,2 | |||

| 3 | 17,9 | 33,3 | 17,2 | 16,7 | 19,2 | 17,2 | 18,5 | 16,1 | 20,8 | 16,7 | ||

| 4 | 15,6 | 29,4 | 20,8 | 17,9 | 23,8 | 19,2 | 20 | 17,2 | 21,7 | 17,2 | ||

| 5 | 15,2 | 25 | 29,4 | 22,7 | 18,5 | 17,9 | ||||||

| 6 | 14,7 | 22,7 | 25,0 | 31,3 | 19,2 | 18,5 | ||||||

| 7 | 16,1 | 21,7 | ||||||||||

| 8 | 22,7 | 22,7 | 35,8 | |||||||||

| 10 | 22,7 | 38,5 | ||||||||||

| 12 | 23,8 |

Для определения склеиваемости предварительно вспененные частицы пропускают через сито с крупными ячейками и определяют оставшиеся в сите доли.

| Таблица 3 | ||||

| Склеивание | ||||

| Пример | V | 4 | 5 | 7 |

| Склеивание | 3,0 | 0,2 | 0,3 | 0,1 |

| [вес.%] |

Для оценки сваривания пенопластовых частиц разламывают пробное изделие толщиной 4 см и определяют долю разрушенных и долю неразрушенных пенопластовых частиц на поверхности излома. Сваривание на изломе характеризует связь частиц и этим меру механических свойств, таких, как гибкость. Качество поверхности (раковины, клинья) оценивают, как представлено в таблице 4. Закрытость ячеек определяют по снимкам растрового электронного микроскопа (REM) пенопластов.

| Таблица 4 | |||

| Свойства формованных пенопластовых изделий | |||

| Пример | Сварка [%] | Поверхность | Закрытость ячеек [%] |

| V | 90 | хорошая | 95 |

| 2 | 70 | удовлетворительная | 85 |

| 4 | 90 | хорошая | 90 |

| 7 | 85 | хорошая | 90 |

| 9 | 90 | хорошая | 90 |

Примеры 1а, 5а, 7а и 14а

Примеры 1а, 5а, 7а и 14а проводят соответственно примерам 1, 5, 7 и 14, однако с добавкой 1 вес.% сополимеров стирола и ангидрида малеиновой кислоты с 12 вес.% ангидрида малеиновой кислоты (Dylark®) в качестве адгезионного средства. Таблица 5 показывает прочность при сжатии формованных изделий из пенопласта.

| Таблица 5 | ||

| Прочность при сжатии формованных изделий из пенопласта | ||

| Пример | без Dylark® | с 1 вес.% Dylark® |

| V | +/- | +/- |

| 1, 1а | +/- | + |

| 5, 5а | - | + |

| 7, 7а | + | + |

| 14, 14а | +/- | + |

| Оценка прочности при сжатии: | ||

| +/- сравним с VPT без наполнителя | ||

| - несколько более плохая прочность при сжатии | ||

| - значительно ухудшенная прочность при сжатии | ||

| + улучшенная прочность при сжатии | ||

| ++ значительно улучшенная прочность при сжатии |

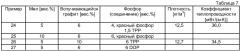

Примеры 18-20 и сравнительные эксперименты V2, V3

Расплав полистирола из PS 158 К фирмы BASF Aktiengesellschaft с характеристической вязкостью VZ 98 мл/г (Mw=280.000 г/моль, неоднородность Mw/Mn=2,8) в экструдере смешивают с 7 вес.% пентана, в пересчете на полистирол. После охлаждения содержащего вспениватель расплава с первоначальной температуры 260°С до температуры 190°С с помощью бокового экструдера подают смесь из расплава полистирола, наполнителя (мела, Ulmer Weib (Omya)), ИК-абсорбера (сажа или графит), UF298 Kropfmühl) и огнезащитного средства (HBCD - гексабромциклододекан) в соответствие с таблицей 1 и замешивают в главный поток. Дополнительно на высоте бокового экструдера пос