Способ повышения интенсивности свечения алюминатных люминофоров

Иллюстрации

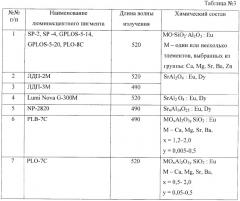

Показать всеИзобретение может быть использовано для изготовления красок, пластиков, смол, стеклянных и керамических изделий, цементов, клеев, волокон, пряжи. Алюминатные люминофоры, представляющие собой матрицу на основе оксида алюминия и оксидов, по крайней мере одного элемента, выбранного из группы: Mg, Ca, Sr, Ba, Zn, Si, активированную по меньшей мере одним редкоземельным элементом, обрабатывают водными растворами монозамещенных фосфатов при рН 6 в начале и не более 7 в конце обработки или растворами агентов, выбранных из группы: H2SO4, H3PO4, монозамещенные фосфаты, смесь трех- или двузамещенных фосфатов с по крайней мере одной из кислот: HCl, H2SO4 или HNO3 при pH 1 в начале и не более 4 в конце обработки. Оксидная матрица может иметь формулы:

MO·SiO2·Al2O3:R, MAl2O4:R, MAlO4:R, Sr4Al14O25:R, где M - металл, выбранный из группы: Ca, Mg, Sr, Ba, Zn; R - по меньшей мере один редкоземельный металл, выбранный из группы, состоящей из Dy, Nd, Eu, Tm, Tb, Y, Yb. Изобретение позволяет повысить интенсивность свечения алюминатных люминофоров без снижения гидролитической устойчивости, 4 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области люминофоров. В частности, настоящее изобретение касается способа повышения интенсивности свечения алюминатных люминофоров.

Термин люминофор, используемый в настоящем описании, означает люминесцентный пигмент, который продолжает излучать видимый свет после того, как источник возбуждающего света удален или выключен.

Будучи возбужденным солнечным или искусственным светом, он продолжает светиться и обеспечивает излучение света на уровне, воспринимаемом невооруженным человеческим глазом в течение нескольких часов.

По отношению к материалу с описанными свойствами в литературе используются другие термины - кристаллофосфоры, фосфоресцентный фосфор, самосветящиеся материалы, glow in the dark (светящиеся в темноте с послесвечением), светонакопительные материалы, фотолюминофор. Нами будет использован при описании изобретения термин - люминофор. Однако при описании уровня техники сохранена терминология соответствующего документа.

Люминофоры применяются для обеспечения безопасности, надежности, в декоративных целях, для модных изделий.

Они могут служить ключевыми компонентами в обычных красках, печатных красках, пластиках, смолах, стеклянных, керамических изделиях, цементах, клеях, лентах, волокнах, пряже и т.д.

Эти материалы и композиции могут применяться как внутри помещения, так и снаружи для обозначения маршрутов и аварийных выходов, маркировки, печати и маркировки защитной одежды, тканей, модных изделий, игрушек, бумаги, ярлыков, этикеток, упаковки, печатных и рекламных материалов, для маркировки подлинности, для дисплеев, клавиатур, в быту, в морском деле и во флоте, в армии, для пожарных, полиции, спасателей, для палаток, рыболовных принадлежностей, туристического снаряжения, спортивных товаров.

Существует возрастающая потребность в защите от подделок денежных знаков, кредитных карт, паспортов и других документов и ценных бумаг, для чего также используются люминофоры.

Известно, что объем рынка люминофоров с эффектом послесвечения постоянно растет.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Существует несколько типов люминофоров, из которых два находят наибольшее коммерческое применение.

Один тип люминофоров - на основе сульфидов металлов, относительно недорог и обладает определенной устойчивостью к погодным условиям. Однако этот материал имеет существенные недостатки и ограничения.

В частности, у него низкая яркость (интенсивность) первоначального послесвечения и короткий период послесвечения. Кроме того, его недостатком является низкая устойчивость к свету и, в частности, к УФ-излучению, и поэтому он непригоден в случаях, требующих длительной экспозиции вне помещения.

Другой тип люминофоров основан на алюминатах оксидов щелочноземельных металлов с добавками соединений редкоземельных металлов.

Этот тип люминофоров обладает большей яркостью, длительным периодом послесвечения, а также улучшенной устойчивостью к действию света по сравнению с сульфидными люминофорами. Одним из существенных недостатков алюминатных люминофоров, в частности желто-зеленого свечения, является значительная чувствительность к влаге, что приводит к разложению люминофора и потере люминесцентных свойств.

В области создания люминофоров подобного типа существуют две задачи: повышение световых характеристик, в частности интенсивности свечения, и увеличение стойкости к гидролизу.

Световые характеристики обычно улучшают за счет структурных изменений на стадии твердофазного синтеза.

В описании к заявке EP 1090975 A2, например, отмечается известность того факта, что свойства фосфора зависят от диспергированности составляющих ионов, а эффективность излучения света повышается, когда диспергированность входящих в состав фосфора ионов более совершенна, особенно когда более совершенна диспергированность активирующих и ко-активирующих агентов. Известно, что в люминесцентных фосфорах яркость свечения также становится выше, когда лучше диспергированность ионов.

(Не следует путать диспергированность ионов, т.е. качества химической структуры, с диспергированностью частиц, т.е. качеством физико-химической системы.) Далее, хорошо известно, что светоизлучающие свойства фосфора существенно зависят от следов примесей.

Поэтому, для получения алюмината, являющегося субстратом фосфора на алюминатной основе, применяют в качестве основного сырья порошки высокочистых соединений алюминия, таких как высокочистые α- и γ-оксиды алюминия и высокочистый гидроксид алюминия.

В качестве соединения алюминия часто применяют оксиды алюминия, такие как α-оксид алюминия и γ-оксид алюминия, и известно, что при применении оксидов алюминия требуется температура прокаливания 1600°С или выше для получения люминесцентных фосфоров на основе алюминатов в одну стадию, что обеспечивает отличную дисперсию составляющих ионов. В этом случае элементы аппаратуры, такие как печь для прокаливания, требуют применения дорогостоящих материалов.

Вторая задача - повышение устойчивости к гидролизу решается двумя путями: изменением структуры или обработкой поверхности готового продукта различными реагентами, преимущественно кислотами или их солями.

При этом из патентной литературы следует, что повышение гидролитической стабильности за счет изменения структуры люминофора приводит к ухудшению люминесцентных характеристик, в частности интенсивности свечения.

В патенте США №6117362 предложены люминофоры на основе алюминатов оксидов щелочно-земельных металлов с добавкой трехвалентных ионов редкоземельных металлов или ионов висмута. Люминофоры, согласно этому изобретению, излучают голубое свечение и, как заявлено, химически стабильны и устойчивы к влаге, при этом сравнение по гидролитической устойчивости проведены с продуктом, полученным согласно пат. США №5424006, который обладает низкой гидролитической устойчивостью.

Однако яркость послесвечения продукта согласно пат. США №6117362 оказывается ниже по сравнению с алюминатными люминофорами желто-зеленого свечения, раскрытого в патенте США №5424006.

В патенте РФ №2217467 проведен анализ патентной литературы с точки зрения выяснения влияния структурных признаков люминофоров на такие свойства как люминесцентные и устойчивость к гидролизу. При этом показано, что стремление достичь повышенной интенсивности свечения сталкивается с понижением гидролитической стабильности люминофоров.

Так, например, в патенте США №5665793 отмечается, что устранение гидролитической неустойчивости достигнуто за счет введения в состав соединения типа шпинели дополнительного количества Al2O3. Изменение формульного состава сравнительно с патентом США №5424006 привело к получению нового люминофора с повышенной гидролитической устойчивостью. Однако световая эффективность при этом значительно уменьшилась.

Согласно техническому решению, описанному в патенте РФ №2217467, замедление процесса гидролиза при практическом сохранении люминесцентных характеристик можно осуществить с помощью введения в рецептуру боралюмината стронция, активированного двухзарядными ионами европия и соактивированного трехзарядными ионами редкоземельных элементов, одновалентных атомов щелочных элементов.

По мнению авторов, чем больше ионов Na+ проникает в решетку алюмината и замещает стронций, чем больше таких ионов располагается в полостях структуры для компенсации заряда, тем меньше остается пустот решетки для проникновения воды и, следовательно, тем слабее протекает процесс гидролиза.

С другой стороны, происходит перестройка типа кристаллической решетки и люминесцентные характеристики практически не изменяются.

Из представленного известного уровня техники вытекает следующее.

1. Решение задачи улучшения люминесцентных характеристик, в частности, увеличения интенсивности свечения, осуществляется только в процессе получения (синтеза) новых люминофоров путем подбора как соответствующего состава исходных компонентов (шихты), так и способа ее переработки, который требует строгого контроля и индивидуален для каждого конкретного случая.

2. Достижение положительного результата в отношении люминесцентных характеристик практически всегда сопровождается ухудшением стойкости продукта к гидролизу, что сводит по существу эти достижения к минимуму.

3. В известном уровне не обнаружен способ повышения интенсивности свечения, пригодный для разных люминофоров алюминатного типа, т.е. который не зависел бы от его состава, структуры и условий синтеза.

Таким образом, задача создания универсального способа повышения люминесцентных характеристик, в том числе яркости послесвечения, пригодного для разных алюминатных люминофоров, без ухудшения стойкости к гидролизу, не решена и не ставилась в таком аспекте.

По всей видимости, это объясняется теми обстоятельствами, что специалисты связывают световые характеристики люминофоров с их структурой, а последняя формируется в основном в процессе синтеза.

«Возникновение люминесцентного свечения у некоторых неорганических веществ обусловлено образованием в кристаллической решетке соединения (основы люминофора) в процессе синтеза структурных и примесных дефектов» (Казанкин О.Н. и др. «Неорганические люминофоры». Изд. «Химия», Л.О., 1975).

«В ряде случаев возникновение дефектов стимулируют введением в кристалл посторонних примесей (активаторов). В таких случаях формирование свойств кристаллов является результатом взаимодействия дефектов, обусловленных как нестехиометрией, так и посторонними примесями. Таким образом, в частности, получают кристаллофосфоры». («Химическая энциклопедия», том 2, 1990 г., стр.221-222).

Таким образом, и теория, и практика связывают люминесцентные свойства люминофора со структурой, которая формируется в процессе синтеза.

Практика также показывает, что повышение этих характеристик за счет модификации структуры неизбежно связано с ухудшением гидролитической стойкости люминофора.

С другой стороны, известен ряд способов повышения гидролитической стойкости люминофоров обработкой готовых люминофоров, т.е. после процесса синтеза, кислотами или так называемыми кислотообразующими веществами.

В японском патенте №2929162 предложен способ улучшения свойств люминофора, заключающийся в том, что на поверхности люминофоров, состоящих из оксидов металлов (кальция, алюминия, стронция, бария, церия) с добавкой активаторов из редкоземельных элементов, получают водонерастворимую или труднорастворимую в воде пленку, образующуюся в результате воздействия в водной среде кислоты или любого соединения, обладающего свойствами кислоты, на оксид металла, образующего люминофор.

Способ состоит в том, что люминофор помещают в водный раствор, который содержит кислоту или хотя бы одно соединение, обладающее кислотным действием. Обработку люминофора можно также осуществлять распылением на его поверхности водного раствора, который содержит кислоту или хотя бы одно соединение, обладающее кислотным действием. Третий вариант реализации способа состоит в том, что люминофор помещают в газовую среду, содержащую в высокой концентрации водные пары кислоты или водные пары хотя бы одного соединения, обладающего кислотным действием.

В японской заявке №07292282А предложен модифицированный люминофор, содержащий оксид металла с добавкой редкоземельного элемента, обработанный кислотой, предпочтительно фосфорной, или образующим кислоту веществом.

Люминесцентный пигмент модифицируют погружением в 0,5-4%-ный раствор кислоты в течение 10-60 минут при 50°С.

По поводу этих решений в описании к патенту США №6264855 сказано, что полученные указанными выше способами люминофоры теряют стойкость к воде при длительном с ней контакте при температуре 60°С, хотя их применение не вызывает особых проблем при обычной температуре. Таким образом, существует необходимость решать проблему водостойкости в более жестких температурных условиях.

В японской заявке №11140438А описано вещество, полученное путем покрытия поверхности части люминофора органическими производными фосфорной кислоты, например кислым эфиром фосфорной кислоты, или хелатообразующим производным фосфорной кислоты.

В японской заявке №10273654А предложено водостойкое флуоресцентное вещество, полученное обработкой люминофора (оксида одного или нескольких металлов из группы, содержащей Ca, Sr или Ba и оксида алюминия, а также оксида редкоземельного элемента, предпочтительно лантаноида) диаммонийгидрофосфатом или аммонийдигидрофосфатом в водном растворе с последующей термообработкой.

В японской заявке №11140439А предложено светящееся флуоресцентное вещество, обладающее, по мнению авторов изобретения, отличной устойчивостью к воздействию света, погоды и воды в течение длительного времени. Флуоресцентное вещество представляет собой кристаллическую матрицу алюмината щелочноземельного металла, легированную редкоземельным элементом, покрытую на поверхности труднорастворимой солью щелочноземельного металла (например, сульфатом, карбонатом, фосфатом, оксалатом или силикатом).

Способ получения не указан.

В патенте США №6264855 для повышения стойкости к действию влаги при повышенной температуре предлагается проводить обработку люминофора в две стадии: на первой стадии кислотой при рН не выше 3, а на второй щелочью при рН 4-9.

Согласно первому пункту формулы притязаний рассматриваемого патента, на первой стадии могут быть использованы любые кислоты или кислотообразующие соединения, а на второй стадии - любые щелочи или образующие их соединения.

В зависимых пунктах кислоты ограничены группой: фосфорная кислота, полифосфорная кислота, дигидрофосфат натрия, серная кислота.

Щелочные агенты ограничены группой: гидроксиды натрия, калия, кальция, стронция, лития, тринатрийфосфат, оксид стронция.

Ни в одном из приведенных выше патентов не сказано о том, что патентуемые способы позволяют повысить интенсивность свечения.

В то же время в описаниях к патентам и даже в некоторых формулах изобретения указывается, что при предлагаемой кислотной или кислотно-щелочной обработке на поверхности кристалла люминофора образуется мембрана или пленка. Предполагается, что поверхностная пленка защищает от воздействия влаги, а структурных преобразований в кристалле люминофора не происходит. При отсутствии структурных преобразований, согласно известным данным, не следует ожидать изменений световых характеристик.

С другой стороны, весь предшествующий уровень техники свидетельствует о том, что повышение гидролитической устойчивости за счет структурных модификаций приводит к снижению световых характеристик.

Способов повышения световых характеристик за счет обработки кристаллов люминофора после их синтеза в известном уровне техники не обнаружено.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является повышение интенсивности свечения алюминатных люминофоров без снижения гидролитической устойчивости, а в некоторых случаях при одновременном ее повышении.

Поставленная задача решается предложенным способом, заключающимся в том, что алюминатные люминофоры, представляющие собой оксидную матрицу на основе оксида алюминия и оксидов по крайней мере одного элемента, выбранного из группы: Mg, Ca, Sr, Ba, Zn, Mn, Si, активированную по меньшей мере одним редкоземельным элементом, обрабатывают водными растворами агентов, выбранных из группы: H3PO4, H2SO4, монозамещенные фосфаты, смесь трех- или двузамещенных фосфатов с по крайней мере одной из кислот HCl, H2SO4 или НNО3 при контролируемом рН среды в начале и конце реакции. В случае, когда агентами являются Н2SO4, Н3РO4, смеси трех- или двузамещенных фосфатов с одной из кислот НСl, Н2SO4 или НNО3 процесс ведут при рН 1 в начале и не более 4 в конце реакции. В случае, когда агентом являются монозамещенные фосфаты процесс ведут при рН 6 в начале и не более 7 в конце реакции. Оксидная матрица может иметь формулы:

- МО·SiO2·Al2O3: R, где М - один или несколько элементов, выбранных из группы: Са, Mg, Sr, Ba, Zn, R - редкоземельный металл, выбранный из группы, состоящей из Dy, Nd, Eu, Tm, Tb, Y,Yb;

- MAl2O4:R, где М - металл, выбранный из группы: Sr,Са, Ba, или их совокупность, R - редкоземельный металл, выбранный из группы: Dy, Nd, Eu, Tm, Tb, Y,Yb.

- Sr4Al14O25: R, где R - редкоземельный металл, выбранный из группы: Dy, Nd, Eu, Tm, Tb, Y, Yb.

- МАlO4:R, где M - металл, выбранный из группы: Sr, Са, Ba, или их совокупность, R - редкоземельный металл, выбранный из группы: Dy, Nd, Eu, Tm, Tb, Y, Yb.

Способ не имеет аналогов, поскольку в известном уровне не обнаружено техническое решение такого же назначения.

ОБЩАЯ МЕТОДИКА ОБРАБОТКИ АЛЮМИНАТНЫХ ЛЮМИНОФОРОВ ОРТОФОСФОРНОЙ ИЛИ СЕРНОЙ КИСЛОТАМИ, МОНОЗАМЕЩЕННЫМИ ФОСФАТАМИ ИЛИ СМЕСЬЮ СОЛЕЙ, ВЫБРАННЫХ ИЗ ГРУППЫ: Na3PO4, Na2HPO4, (NH4)2HPO4, С СОЛЯНОЙ КИСЛОТОЙ, СЕРНОЙ КИСЛОТОЙ ИЛИ АЗОТНОЙ КИСЛОТОЙ

В стеклянный стакан объемом 100 мл, снабженный магнитной мешалкой, помещают соответствующее количество водных растворов ортофосфорной или серной кислот, монозамещенных фосфатов или смесей солей ортофосфорной кислоты с соляной кислотой, серной кислотой или азотной кислотой и при перемешивании при комнатной температуре в течение 10 минут добавляют алюминатный люминофор. Суспензию перемешивают в течение 2 часов, отфильтровывают, осадок промывают 5 раз по 40 мл дистиллированной воды и сушат при 80°С до постоянного веса. При добавлении люминофора к раствору может происходить самопроизвольное разогревание реакционной массы до 26-28°С. В процессе обработки люминофора определяют рН водной суспензии в начале и в конце реакции. Для обработки люминофоров используют кислоты: 85% H3PO4, 92% или 98% H2SO4, 35% НСl, 55% HNO3; монозамещенные фосфаты: NaH2PO4·2Н2О, (NH4)H2PO4; соли ортофосфорной кислоты: Nа3РO4·12Н2О, Na2HPO4·12Н2O, (NН4)2НРO4.

Температура обработки специально не ограничивается 28°С. Можно проводить обработку при более высокой температуре, вплоть до точки кипения раствора, однако это не приводит к увеличению интенсивности свечения люминофора по сравнению с проведением реакции без специального подогрева.

Продолжительность обработки 10-120 мин, предпочтительно 120 мин. Увеличение времени обработки не оказывает влияния на интенсивность свечения люминофора.

Определение интенсивности свечения алюминатных люминофоров

Интенсивность свечения (послесвечения) образцов люминофоров измерялась яркомером ФПЧ по ГОСТ 12.4026-2001 после 60-минутного облучения светом лампы дневного света с Тцв 6500 К. Освещенность объектов составляла 300 люкс.

Определение устойчивости к гидролизу алюминатных люминофоров при комнатной температуре

0,5 г люминофора, обработанного как указано в Примерах, и 20 мл дистиллированной воды помещают в стеклянный стаканчик емкостью 50 мл, снабженный магнитной мешалкой, и перемешивают при комнатной температуре 6 часов, периодически определяя pH среды. Люминофор считается устойчивым к гидролизу, если pH среды не превышает 7.

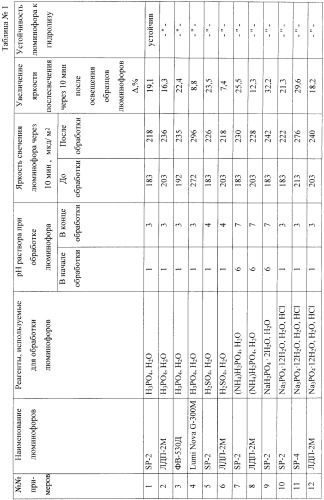

В Таблице 1 приведены результаты обработок люминофоров, В Таблице 2 и 3 приведены характеристики исходных люминофоров.

Пример 1

В стеклянный стакан объемом 100 мл, снабженный магнитной мешалкой, помещают 35,3 г H2O, 4,7 г 85% H3PO4 и при перемешивании в течение 10 минут добавляют порциями 10 г люминофора SP-2. Суспензию перемешивают 2 ч, отфильтровывают, осадок промывают 5 раз по 40 мл дистиллированной воды и сушат при 80°С до постоянного веса. Получают 9,64 г люминофора светло-желтого цвета. После смешения воды и кислоты раствор имел рН=1, в конце обработки люминофора - рН=3.

Пример 2

Обработку осуществляют в условиях Примера 1, только в качестве люминофора используют ЛДП-2М. Получают 9,72 г люминофора светло-желтого цвета.

Пример 3

Обработку осуществляют в условиях Примера 1, только в качестве люминофора используют ФВ-530Д. Получают 9,57 г люминофора светло-желтого цвета.

Пример 4

Обработку осуществляют в условиях Примера 1, только в качестве люминофора используют Lumi Nova G-300M. Получают 9,83 г люминофора светло-желтого цвета.

Пример 5

В стеклянный стакан объемом 100 мл, снабженный магнитной мешалкой, помещают 39,4 г Н2О, 0,6 г 98% H2SO4 и при перемешивании в течение 10 минут добавляют порциями 10 г люминофора SP-2. Суспензию перемешивают 1 ч. Продукт выделяют как описано в Примере 1. Получают 9,8 г люминофора светло-желтого цвета. Исходный раствор имел рН=1, в конце обработки рН=4.

Пример 6

Проводят обработку люминофора ЛДП-2М в условиях Примера 5. Получают 9,9 г люминофора светло-желтого цвета. Исходный раствор имел рН=1, в конце обработки рН=4.

Пример 7

В стеклянный стакан объемом 100 мл, снабженный магнитной мешалкой, вливают 36,0 г Н2О и добавляют при перемешивании 4,0 г (NH4)H2PO4 в течение 5 мин. К полученному раствору при перемешивании добавляют порциями в течение 10 минут 10,0 г люминофора SP-2. Суспензию перемешивают 1 ч. Продукт выделяют как описано в Примере 1. Получают 9,8 г люминофора светло-желтого цвета. В начале обработки раствор имел рН=6, в конце обработки рН=7.

Пример 8

Проводят обработку люминофора ЛДП-2М в условиях Примера 7. Получают 9,9 г люминофора светло-желтого цвета. В начале обработки раствор имел рН=6, в конце обработки рН=7.

Пример 9

10,0 г люминофора SP-2 обрабатывают раствором, приготовленным растворением 5,2 г NaH2PO4·2Н2O в 34,8 г Н2О. Обработку и выделение продукта проводят в условиях Примера 7. Получают 9,9 г люминофора светло-желтого цвета. В начале обработки раствор имел рН=6, в конце обработки рН=7.

Пример 10

К суспензии 15,5 г Nа3РO4·12Н2О в 11,7 г Н2О при перемешивании добавляют по каплям 12,8 г 35% соляной кислоты в течение 10 мин. К образовавшемуся гомогенному раствору добавляют 10,0 г люминофора SP-2 и процессы обработки и выделения продукта проводят как описано в Примере 1. Получают 9,5 г люминофора светло-желтого цвета. После смешения реагентов раствор имел рН=1, в конце обработки рН=3.

Пример 11

10,0 г люминофора SP-4 обрабатывают в условиях как описано в Примере 10. Получают 9,65 г люминофора светло-желтого цвета. После смешения реагентов раствор имел рН=1, в конце обработки рН=3.

Пример 12

10,0 г люминофора ЛДП-2М обрабатывают в условиях как описано в Примере 10. Получают 9,6 г люминофора светло-желтого цвета. После смешения реагентов раствор имел рН=1, в конце обработки рН=3.

Пример 13

10,0 г люминофора ФВ-530Д обрабатывают в условиях как описано в Примере 10. Получают 9,4 г люминофора светло-желтого цвета. После смешения реагентов раствор имел рН=1, в конце обработки рН=3.

Пример 14

10,0 г люминофора Lumi Nova G-300M обрабатывают в условиях как описано в примере 10. Получают 9,8 г люминофора светло-желтого цвета. В начале обработки раствор имел рН=1, в конце рН=3.

Пример 15

Смешивают 11,9 г Na2HPO4·12Н2О с 24,6 г Н2О и 3,5 г 35% соляной кислоты, и к полученному раствору добавляют 10,0 г люминофора ЛДП-2М. Обработку и выделение продукта проводят в условиях как описано в Примере 10. Получают 9,8 г люминофора светло-желтого цвета, В начале обработки раствор имел рН=1, в конце обработки рН=3.

Пример 16

Смешивают 4,6 г (NH4)2HPO4 с 28,2 г H2O и 7,2 г 35% соляной кислоты и к полученному раствору добавляют 10,0 г люминофора ЛДП-2М. Обработку и выделение продукта проводят в условиях как описано в Примере 10. Получают 9,9 г люминофора светло-желтого цвета. В начале обработки раствор имел рН=1, в конце обработки рН=3.

Пример 17

Обработку осуществляют в условиях Примера 1, только в качестве люминофора используют GPLOS-5-14. Получают 9,83 г люминофора желто-зеленого цвета.

Пример 18

Обработку осуществляют в условиях Примера 10, только в качестве люминофора используют GPLOS-5-20. Получают 9,56 г люминофора желто-зеленого цвета.

Пример 19

Обработку осуществляют в условиях Примера 10, только в качестве люминофора используют PLO-8C. Получают 9,70 г люминофора светло-желтого цвета.

Пример 20

Обработку осуществляют в условиях Примера 1, только в качестве люминофора используют PLB-7C. Получают 8,92 г люминофора светло-желтого цвета.

Пример 21

Обработку осуществляют в условиях Примера 10, только в качестве люминофора используют PLB-7C. Получают 9,38 г люминофора светло-желтого цвета.

Пример 22

Обработку осуществляют в условиях Примера 10, только в качестве люминофора используют NP-2820. Получают 9,86 г люминофора светло-желтого цвета.

Пример 23

Обработку осуществляют в условиях Примера 1, только в качестве люминофора используют ЛДП-3М. Получают 9,47 г люминофора светло-желтого цвета.

Пример 24

Обработку осуществляют в условиях Примера 7, только в качестве люминофора используют PLB-7C. Получают 9,52 г люминофора светло-желтого цвета.

Пример 25

Обработку осуществляют в условиях Примера 10, только в качестве люминофора используют PLO-7С. Получают 9,8 г люминофора светло-желтого цвета.

Пример 26

К 40 г раствора, приготовленного смешением 15,50 г Na3PO4·12Н2О, 17,99 г Н2О и 6,51 г 92,1% H2SO4, добавляют порциями при перемешивании 10,0 г люминофора SP-2. Дальнейшую обработку и выделение продукта проводят в условиях Примера 1. Получают 9,97 г люминофора светло-желтого цвета.

Пример 27

К 40 г раствора, приготовленного смешением 15,50 г Nа3РO4·12Н2О, 10,45 г H2O и 14,05 г 55% НNО3, добавляют порциями при перемешивании 10,0 г люминофора SP-2. Обработку и выделение продукта проводят в условиях Примера 1. Получают 9,76 г люминофора светло-желтого цвета.

1. Способ повышения интенсивности свечения алюминатных люминофоров, заключающийся в том, что алюминатные люминофоры, представляющие собой оксидную матрицу на основе оксида алюминия и оксидов, по крайней мере, одного элемента, выбранного из группы: Mg, Са, Sr, Ba, Zn, Si, активированную по меньшей мере одним редкоземельным элементом, обрабатывают водными растворами монозамещенных фосфатов при рН 6 в начале и не более 7 в конце обработки или растворами агентов, выбранных из группы: H2SO4, H3PO4, смесь трех- или двузамещенных фосфатов с по крайней мере одной из кислот: HCl, H2SO4 или HNO3 при pH 1 в начале и не более 4 в конце обработки.

2. Способ по п.1, заключающийся в том, что оксидная матрица имеет формулу: MO·SiO2·Al2O3: R, где M - один или несколько элементов, выбранных из группы: Ca, Mg, Sr, Ba, Zn, R - по меньшей мере, один редкоземельный металл, выбранный из группы, состоящей из Dy, Nd, Eu, Tm, Tb, Y, Yb.

3. Способ по п.1, заключающийся в том, что оксидная матрица имеет формулу: MAl2O4:R, где M - металл, выбранный из группы: Sr, Ca, Ba, или их совокупность, R - по меньшей мере, один редкоземельный металл, выбранный из группы: Dy, Nd, Eu, Tm, Tb, Y, Yb.

4. Способ по п.1, заключающийся в том, что оксидная матрица имеет формулу: Sr4Al14O25: R, где R - по меньшей мере, один редкоземельный металл, выбранный из группы: Dy, Nd, Eu, Tm, Tb, Y, Yb.

5. Способ по п.1, заключающийся в том, что оксидная матрица имеет формулу: MAlO4:R, где М - металл, выбранный из группы: Sr, Ca, Ba, или их совокупность, R - по меньшей мере, один редкоземельный металл, выбранный из группы: Dy, Nd, Eu, Tm, Tb, Y, Yb.