Способ термической переработки высокосернистых сланцев

Иллюстрации

Показать всеНастоящее изобретение относится к способу термической переработки высокосернистых сланцев и позволяет получить ценные целевые химические вещества тиофенового ряда с одновременным обеспечением рентабельности и эффективности процесса переработки высокосернистых сланцев. Способ включает сушку измельченных сланцев, их термическое разложение твердым теплоносителем с получением парогазовой смеси, очистку последней от механических примесей, выделение из парогазовой смеси фракций смолы, выкипающих выше 175°С, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175°С бензиновую фракцию смолы, ректификацию последней с последовательным выделением трех фракций с пределами кипения 79-90°С, 90-116°С и 116-145°С, экстрактивную ректификацию каждой из трех фракций в присутствии одного и того же растворителя - смеси N-формилморфолина и пропиленкарбоната с последующим выделением из него тиофена, метилтиофенов и диметил-тиофенов соответственно из каждой фракции. 1 ил.

Реферат

Изобретение относится к области термической переработки высокосернистых горючих сланцев с целью получения соединений ряда тиофенов, имеющих практическое значение для производства фармакологических и ветеринарных препаратов, а также полиорганосилоксанов, обладающих уникальными физическими свойствами.

Известен способ термической переработки высокосернистых горючих сланцев, включающих высокоскоростной пиролиз измельченного сырья с образованием твердого остатка и парогазовой смеси, охлаждение последней с конденсацией паров воды и смолы, разделение полученной смеси на воду и пиробензол, содержащий тиофен и его гомологи в количестве 6,2-11,5 мас.% (см., например, В.Г.Каширский. О составе пиролизуемого бензола многосернистых горючих сланцев, Горючие сланцы, 1993, №6 с.12-16).

Недостатком известного способа является то, что в процессе высокоскоростного окислительного пиролиза для нагрева измельченного сырья используют газовый теплоноситель, что ведет к снижению концентрации пиробензола в парогазовой смеси, усложняет его выделение и тем самым значительно уменьшает выход тиофена и его гомологов. Кроме того, дальнейшая технология выделения целевых соединений тиофенового ряда в процессе отсутствует.

Известен способ термической переработки высокосернистых горючих сланцев, включающий сушку и термодеструкцию сырья с образованием твердого остатка и парогазовой смеси, охлаждение последней, получение смолы, ее ректификацию с выделением фракций смолы (см., например, Справочник сланцепереработчика / Под ред. М.Г.Рудина и Н.Д.Серебрянникова. - Л.: Химия, 1988, с.19; 100-102: 246).

Недостатком этого способа является то обстоятельство, что термическую переработку осуществляют в шахтных генераторах, отличительной особенностью работы которых является крайне малый выход легких фракций (2-3% от массы всей смолы), которые можно рассматривать как потенциальное сырье для получения соединений ряда тиофена. Образующиеся на стадии термодеструкции пары легких фракций, в том числе и тиофеновые соединения безвозвратно теряются, так как сжигаются в смеси с генераторным газом в топках котлов и на факеле.

Известен способ термической переработки высокосернистых горючих сланцев, включающий сушку измельченных сланцев, их нагрев твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой на стадию нагрева в качестве твердого теплоносителя, очистку парогазовой смеси от механических примесей, выделение из парогазовой смеси фракций смолы, выкипающих выше 175°С, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175°С бензиновую фракцию смолы, ректификацию последней с выделением тиофенового концентрата (см. пат. РФ №2128680, С10В 53/06, 10.04.99). Недостатком известного способа является то, что в указанном процессе удается получить только тиофеновый концентрат без дальнейшей более глубокой переработки полученного в виде смеси продукта для производства чистого тиофена и его гомологов, тем самым уменьшается эффективность и рентабельность переработки высокосернистого сырья.

Наиболее близким техническим решением является способ термической переработки высокосернистых сланцев, включающий сушку измельченных сланцев, их термическое разложение твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой на стадию термического разложения, очистку парогазовой смеси от механических примесей, отделение от парогазовой смеси фракций смолы, выкипающих выше 175°С, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175°С бензиновую фракцию смолы, ректификацию последней с выделением трех фракций с пределами кипения 79-90°С, 90-116°С и 116-145°С, экстрактивную ректификацию каждой из фракций в присутствии одного и того же селективного растворителя (N-метилпирролидона) с выделением чистого тиофена, концентрата 2- и 3-метилтиофенов и концентрата диметилтиофенов соответственно из каждой фракции и получением очищенного селективного растворителя, возвращаемого на стадию экстрактивной ректификации (см. пат. РФ №2157823, кл. С10В 5306, 2010.2000).

Недостатком известного способа является сравнительно невысокая величина коэффициента относительной летучести (αp) при разделении компонентов в присутствии N-метилпирролидона, которая колеблется в пределах αp=1,3-1,5, и довольно высокие флегмовые числа (R), составляющие R=10-12. Последнее связанно с необходимостью использования ректификационных колонн высокой эффективности N=35-40 теоретических тарелок (Т.Т.) и увеличенным расходом пара. Это делает процесс извлечения из фракций смолы тиофена и его гомологов недостаточно эффективным и мало рентабельным.

Задачей предложенного изобретения является повышение эффективности и рентабельности стадии процесса выделения из фракций смолы высокосернистых сланцев чистого тиофена и его гомологов методом экстрактивной ректификации с применением высококипящих бинарных растворителей (с близкими температурами кипения), которые являются более эффективными, чем N-метилпирролидона.

Обеспечение поставленной задачи достигается способом термической переработки высокосернистых сланцев, который включает сушку измельченных сланцев, их термическое разложение твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой на стадию термического разложения; очистку парогазовой смеси от механических примесей; отделения от парогазовой смеси фракций смолы, выкипающих выше 175°С; охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175°С бензиновую фракцию смолы; ректификацию последней с выделением трех фракций с пределами кипения 79-90°С, 90-116°С и 116-145°С, экстрактивную каждой из фракций, в присутствии одного и того же высококипящего бинарного растворителя, в частности N-формилморфолина (Ткип=241,7°С) и пропиленкарбоната (Ткип=242-243°С) с выделением из него ректификацией чистого тиофена, концентратов 2- и 3-метилтиофенов, концентратов 2,5-диметилтиофена и 2,3-диметилтиофенов соответственно из каждой фракции и получением очищенного бинарного растворителя, возвращаемого на стадию экстрактивной ректификации.

Предложенный способ позволяет получить на стадии экстрактивной ректификации чистый тиофен и его гомологи с применением колонн невысокой эффективности (N=25-30 Т.Т.) при невысоких флегмовых числах (R=5-7).

Использование высококипящего бинарного растворителя дает возможность увеличить коэффициент αp в системах бензол-тиофен (до αp=1,7-1,8), толуол-метилтиофены (до αp=1,5-1,6) и ксилолы - диметилтиофены (до αp=1,45-1,5).

Использование одного и того же бинарного растворителя для выделения компонентов в каждом цикле экстрактивной ректификации значительно упрощает эксплуатацию, а регенерация этого бинарного растворителя и повторное использование в каждом цикле экстрактивной ректификации обеспечивает его невысокий расход.

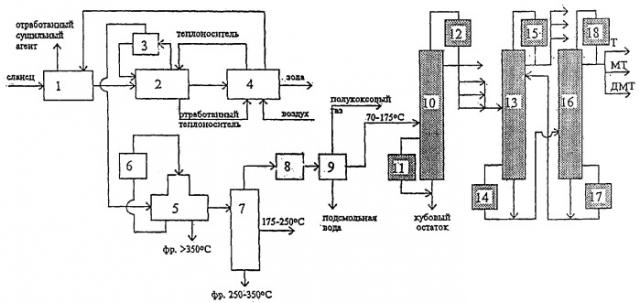

На чертеже представлена схема установки для осуществления предложенного способа.

Установка содержит сушилку 1, реактор 2 с пылеосадительной камерой 3, аэрофонтанную топку 4, орошаемый скруббер 5 с охладителем орошающего агента 6 и ректификационную колонну 7. Часть ректификационной колонны 7 последовательно соединена с конденсатором-охладителем 8 и сепаратором 9, патрубок для вывода бензиновой фракции, который соединен с ректификационной колонной 10 через куб-кипятильник 11. Ректификационная колонна 1 снабжена дефлегматором 12 с патрубком для последовательного отвода трех фракций 79-90°С, 90-116°С и 116-145°С, который подключен к экстрактивной ректификационной колонне 13, снабженной кубом-кипятильником 14, дефлегматором 15 и соединенной по линии вывода смеси бинарного растворителя с целевым компонентом с ректификационной колонной 16. Последняя снабжена кубом-кипятильником 17, дефлегматором 18 с патрубком для вывода целевого продукта (Т-тиофена, МТ - концентрата метилтиофена, ДМТ - концентрата диметилтиофена). Линия возврата очищенного бинарного растворителя в экстрактивную ректификационную колонну 13 присоединена ниже точки ввода флегмы в эту колонну.

Способ осуществляется следующим образом. Исходный сланец с размером частиц 0-25 мм подают в сушилку 1, в которой его сушат при 100-160°С и направляют в реактор 2. В реакторе 2 сланец подвергают термическому разложению твердым теплоносителем при 470-560°С с образованием коксозольного остатка и парогазовой смеси. Коксозольный остаток направляют в аэрофонтанную топку 4 для его сжигания с образованием золы, подаваемой в качестве твердого теплоносителя в реактор 2. Избыток золы выводят из процесса. Полученные при сжигании дымовые газы применяют в качестве сушильного агента на стадии сушки. Парогазовую смесь из реактора 2 очищают от механических примесей в осадительной камере 3 и подают на выделение фракций смолы, выкипающих выше 175°С. Выделение этих фракций осуществляют сначала путем охлаждения парогазовой смеси орошением до конденсации фракции смолы с температурой кипения выше 350°С в скруббере 5, а затем ректификацией в колонне 7 с конденсацией и выделением фракций, выкипающих выше 175°С. Оставшуюся неконденсируемую парогазовую смесь падают в конденсатор - охладитель 8, откуда полученный конденсат направляют в сепаратор 9, где его разделяют на газ полукоксования, подсмольную воду и бензиновую фракцию, кипящую до 175°С. Полученную бензиновую фракцию подают в ректификационную колонну 10, где из этой фракции выделяют три целевые фракции с пределами кипения 79-90°, 90-116°С и 116-145°С. Каждую из полученных фракций в отдельности подвергают экстрактивной ректификации в колонне 13, при этом в верхнюю часть колонны ниже точки ввода флегмы подают бинарный растворитель (N-формилморфолин-пропиленкарбонат). Полученную смесь растворителя и целевого продукта (тиофен, метилтиофены, диметилтиофены) выводят из нижней части колонны 13 и направляют в ректификационную колонну 16, в которой эта смесь разделяется с получением целевого продукта (тиофен, концентрат метилтиофенов диметилтиофеновый концентрат) и выделением очищенного бинарного растворителя, возвращаемого на орошение колонны экстрактивной ректификации 13.

Примеры осуществления способа

Пример 1. На установку подают высокосернистый сланец (Кашпирское месторождение): Wч - 20%; - 7%; - 3,5%; ; . Измельченный до 15 мм сланец сушат до 130°С и подвергают термическому разложению с твердым теплоносителем, имеющим температуру 835°С. В результате термодеструкции из каждой тонны рабочего сланца получают 152 кг парогазовой смеси. Парогазовую смесь после отделения фракций смолы, выкипающих выше 175°С охлаждают до 20-30°С и разделяют на газ полукоксования, подсмольную воду и бензиновую фракцию, кипящую при температуре ниже 175°С. В результате получают около 10 кг/т сланца вышеуказанной фракции, которую подвергают ректификации в колонне 10. В результате четкой ректификации при высоких флегмовых числах 30-40, атмосферном давлении, температуре теплоносителя в кубе-кипятильнике 230-250°С из фракции алканов верхней части колонны 10 в виде дистиллята последовательно отбирают три фракции, выкипающие в пределах 79-90°С (0,118 кг/т сланца); 90-116°С (0,785 кг/т сланца) и 116-145°С (1,935 кг/т сланца). Кроме того, выделяют фракцию, выкипающую до 78-79°С, соответствующую легкокипящим алканам и моноциклоалканам (1,65 кг/т). Полученную легкокипящую фракцию (до 78-79°С) используют как товарный продукт - добавку к моторному топливу. Кубовый остаток утилизируют в виде композиции для дорожных покрытий, пропитки шпал.

Каждую из трех фракций в отдельности подвергают дальнейшей экстрактивной ректификации. При этом в качестве бинарного растворителя используют один и тот же бинарный растворитель N-формилморфолин-пропиленкарбонат. Фракцию, выкипающую в пределах 79-90°С, подают в среднюю часть колонны экстрактивной ректификации 13, в верхнюю часть которой вводят бинарный растворитель в количестве 0,354 кг/т сланца. Процесс проводят при атмосферном давлении, флегмовом числе - 5-7, температуре в верхней части колонны - 80°С, температуре теплоносителя в кубе-кипятильнике 14 - 230-250°С. Из нижней части колонны 13 выводят бинарный растворитель с растворенным в нем тиофеном и направляют в колонну 16, ректификационный процесс в которой проводят при атмосферном давлении, флегмовом числе - 1-3, температуре в верхней части колонны - 884°С. Из верхней части колонны отбирают тиофен (98%-ный) в количестве 0,033 кг/т сланца, который широко используют в органическом синтезе.

Пример 2. Фракцию, выкипающую в пределах 90-116°С, полученную по примеру 1, в количестве 0,785 кг/т подают в среднюю часть колонны экстрактивной ректификации 13. Температура в верхней части колонны составляет 110°С, давление - атмосферное, флегмовое число - 5-10. В верхнюю часть колонны вводят бинарный растворитель в количестве 2,355 кг/т сланца. Из нижней части колонны выводят бинарный растворитель с растворенными в нем метилтиофенами и подают в среднюю часть колонны 16. Процесс ректификации проводят при атмосферном давлении, флегмовом числе - 1-3 и температуре в верхней части колонны - 113-116°С. Из верхней части колонны отбирают концентрат метилтиофенов в количестве 0,533 кг/т сланца, который является ценным гетероциклическим сырьем для органического синтеза. Регенерированный бинарный растворитель возвращают в колонну 13.

Пример 3. Фракцию, выкипающую в пределах 116-145°С, полученную по примеру 1, в количестве 1,935 кг/т подвергают экстрактивной ректификации в колонне 13. В верхнюю часть колонны вводят бинарный растворитель в количестве 5,81 кг/т сланца. Процесс ведут при атмосферном давлении, флегмовом числе - 5-7 и температуре в верхней части колонны - 136-144°С. Из нижней части колонны выводят бинарный растворитель с растворенными в нем диметилтиофенами и подают в среднюю часть колонны 16. Процесс ректификации проводят при атмосферном давлении, флегмовом числе - 2-3 и температуре в верхней части колонны - 132-137°С. Из верхней части колонны отбирают концентрат диметилтиофенов в количестве 1,45 кг/т сланца используемый как источник гетероциклического сырья в органическом синтезе. Регенерированный бинарный растворитель возвращают в колонну 13.

Способ термической переработки высокосернистых сланцев, включающий сушку измельченных сланцев, их термическое разложение твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой в качестве твердого теплоносителя на стадию термического разложения, очистку парогазовой смеси от механических примесей, выделение из парогазовой смеси фракций смолы, выкипающих выше 175°С, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175°С бензиновую фракцию смолы и ректификацию последней, с последовательным выделением трех фракций с пределами кипения 79-90°С, 90-116°С и 116-145°С, каждую из которых подвергают дальнейшей экстрактивной ректификации в присутствии растворителя с последующим выделением из него ректификацией тиофена, концентратов метилтиофенов и диметилтиофенов соответственно из каждой фракции, отличающийся тем, что в качестве растворителя используют смесь N-формилморфолина и пропиленкарбоната в любых соотношениях.