Способ повышения ударной вязкости алюминиево-литиевых сплавов при криогенных температурах

Иллюстрации

Показать всеИзобретение относится к термической обработке алюминиево-литиевых сплавов. Проводят двухступенчатое старение алюминиево-литиевого сплава С458, находящегося в состоянии ТЗ. Первую стадию двухступенчатого старения проводят в интервале температур 175-250°F в течение 12-192 часов, а вторую стадию - в интервале температур 275-310°F в течение 12-96 часов с получением упрочненного состояния Т8. Повышается ударная вязкость алюминиево-литиевого сплава С458 при криогенных температурах. 15 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Заявление о государственной поддержке исследований или разработок

Настоящее изобретение создано при государственной поддержке на основании контракта NAS8-01099 с Национальным управлением по аэронавтике и исследованию космического пространства (НАСА). Государство обладает частью прав на настоящее изобретение.

Предпосылки создания изобретения

Настоящее изобретение в целом относится к алюминиево-литиевым сплавам и способам термической обработки алюминиево-литиевых сплавов, в частности к способу повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах.

Для ракет-носителей однократного и многократного применения, космических кораблей и других космических аппаратов, выпускаемых аэрокосмической промышленностью, большое значение имеет масса конструкции, поскольку за счет ее уменьшения увеличивается их полезная грузоподъемность (коммерческая нагрузка) и снижается себестоимость. Хорошо известно, что алюминиево-литиевые сплавы отличаются меньшей плотностью, высокой и часто более высокой прочностью, чем обычные алюминиевые сплавы, и более высоким модулем упругости, что позволяет уменьшить массу конструкций космических аппаратов.

В аэрокосмической промышленности особый интерес представляет ударная вязкость алюминиевых и алюминиево-литиевых сплавов при криогенных температурах, например, с точки зрения применения таких сплавов в криогенных резервуарах. Криогенные резервуары используются в качестве вместилища для жидкого водорода, жидкого кислорода или любой другой жидкости, которая должна находиться при криогенных температурах. Таким образом, важно, чтобы сплав, применяемый в качестве материала для изготовления таких резервуаров, обладал как относительно высокой прочностью, так и высокой ударной вязкостью при рабочих криогенных температурах. По сравнению с обычными алюминиевыми сплавами, такими как сплав 2219, который широко применяется в криогенных резервуарах космических аппаратов, а также негерметизированных конструкциях, алюминиево-литиевые сплавы отличаются удачным сочетанием пониженной плотности с повышенным модулем упругости, а также механическими свойствами, превосходящими свойства не содержащих литий алюминиевых сплавов, которые широко применяются в криогенных резервуарах. Обычные алюминиевые сплавы, такие как 2219 и 2014, имеют более высокую ударную вязкость при криогенных температурах, чем при комнатной температуре. Повышение у таких сплавов ударной вязкости и прочности при криогенных температурах позволяет, например, проводить контрольное испытание конструкции криогенного резервуара при комнатной температуре, а не при криогенных температурах, что удешевляет такое испытание. В данном случае успешное контрольное испытание при комнатной температуре является гарантией того, что при рабочих криогенных температурах не произойдет разрушения конструкции, обусловленного действием нагрузок с превышением предела прочности или снижением ударной вязкости. Ударная вязкость алюминиево-литиевых сплавов при криогенных температурах часто остается такой же, как и при комнатной температуре, либо снижается, что имеет место в случае, когда материал подвергают обработке и термической обработке с применением обычного одноступенчатого старения. Если ударная вязкость алюминиево-литиевого сплава при криогенных температурах снижается, приходится рассматривать вопрос о проведении приемного испытания при криогенной температуре, что является крайне дорогостоящей и сложной процедурой.

В конструкции внешнего топливного бака космического корабля многоразового пользования "Спейс Шаттл" уже успешно применяется алюминиево-литиевый сплав 2195 (Аl - 1,0 Li - 4,0 Сu - 0,4 Mg - 0,4 Ag - 0,12 Zr) с низким номинальным содержанием лития 1,0 мас.%. Как известно, на возможные сочетания прочности и ударной вязкости всех алюминиево-литиевых сплавов и их зависимость от условий эксплуатации существенное влияние оказывает обработка сплавов, в частности - их старение. Как показало применение известной методики двухступенчатого старения, разработанной для сплава 2195, ударная вязкость при криогенных температурах повышается, если вслед за стадией при низких температурах старения провести стадию старения при более высокой температурах. Задачей первой стадии старения при низких температурах является зарождение центров кристаллизации внутри матрицы и минимизация объемной доли частиц упрочняющей фазы на границах субзерен и зерен, тогда как вторая стадия необходима для увеличения размера частиц упрочняющей фазы, чтобы обеспечить соответствующие уровни прочности. Применение таких известных из уровня техники способов термической обработки с целью повышения ударной вязкости алюминиево-литиевых сплавов при криогенных температурах было ограничено сплавом 2195 и связано с обеспечением таких условий обработки, как, например, регулируемая скорость или длительность нагрева, что может оказаться неприемлемым в условиях промышленного производства.

Если повышение содержания лития в алюминиево-литиевых сплавах способствует уменьшению массы конструкции, то алюминиево-литиевый сплав С458 (состав, мас.%: Li 1,8, Сu 2,7, Mg 0,3, Zr 0,08, Mn 0,3 и Zn 0,6, Аl - остальное) с номинальным содержанием лития 1,8 мас.% и аналогичные сплавы, входящие в данное семейство сплавов, такие как сплав С460 и сплав С47А, зарекомендовали себя наиболее выгодными для аэрокосмической промышленности. Состав сплава С458 и аналогичных сплавов данного семейства, а также технологии их обработки были тщательно проработаны специально для повышения ударной вязкости и уменьшения анизотропии механических свойств сплавов предыдущего поколения, таких как 2090 и 8090 с содержанием лития более 2,0 мас.%. Таким образом, алюминиево-литиевый сплав С458 считается материалом, который будет применяться в конструкциях космических аппаратов будущего. Для получения свойств материала, соответствующих упрочненному состоянию Т8, сплав С458 в состоянии Т3 (после термической обработки на твердый раствор при повышенной температуре, быстрого охлаждения до комнатной температуры и холодной обработки, например, путем растяжения), обычно подвергают старению при температуре 300°F в течение 24 часов методом обычного одноступенчатого старения. В результате обработки таким известным способом одноступенчатого старения ударная вязкость сплава С458 при криогенных температурах снижается примерно на 10% по сравнению с его ударной вязкостью при комнатной температуре. Следовательно, если бы алюминиево-литиевый сплав С458, прошедший одноступенчатое старение, необходимо было использовать в конструкции криогенного резервуара, то пришлось бы проводить дорогостоящее контрольное испытание конструкции резервуара при криогенных температурах с целью проверки ее на прочность и ударную вязкость.

В уровень техники также входят, например, патенты US 4861391 (Rioja и др.), US 4812178 (Dubost) и US 4648913 (Hunt-мл. и др.), при этом во всех указанных патентах описаны содержащие литий сплавы на основе алюминия, а также способы их термической обработки. В патенте US 4861391 (Rioja и др.) также описан способ двухступенчатого старения сплавов на основе алюминия; но при этом первая стадия старения, проводимая при более низких температурах, может занимать до нескольких месяцев, что создает неудобства и является дорогостоящим процессом. Поскольку процесс термической обработки должен быть оптимизирован для каждого отдельно взятого сплава в зависимости от его химического состава, ни один из способов термической обработки, описанных в известных из уровня техники материалах, невозможно легко использовать для обработки алюминиево-литиевого сплава С458. Кроме того, ни в одном из перечисленных патентов не предлагается использовать описанные способы старения в отношении сплава С458 или аналогичных сплавов.

Таким образом, возникла необходимость повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах с тем, чтобы обеспечить возможность его применения в криогенных резервуарах космических аппаратов, что позволило бы снизить вес таких криогенных резервуаров, увеличить полезную грузоподъемность (коммерческую нагрузку) космических аппаратов и снизить стоимость запуска. Также существует потребность в разработке методики термической обработки алюминиево-литиевого сплава С458 и аналогичных сплавов данного семейства с целью придания сплаву С458 повышенной ударной вязкости при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре. Кроме того, существует потребность в разработке способа старения сплава С458, легко внедряемого в производственный процесс, не предусматривающего нагрева со скоростью или длительностью, неприемлемыми в практических условиях, и не приводящего к ухудшению других свойств материала. Помимо этого, существует потребность в разработке конкретных наборов временных и температурных параметров старения алюминиево-литиевого сплава С458 до упрочненного состояния Т8, в котором он обладает более высокой ударной вязкостью при криогенных температурах, чем при комнатной температуре, с тем, чтобы в ходе производственного процесса мог быть выбран оптимизированный цикл старения.

Как видно из вышеизложенного, существует потребность в способе повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах. Также существует потребность в способе старения сплава С458, повышающем его ударную вязкость при криогенных температурах и легко внедряемом в производство. Кроме того, существует потребность в разработке конкретных наборов временных и температурных параметров старения алюминиево-литиевого сплава С458 до упрочненного состояния Т8, в котором он обладает повышенной ударной вязкостью при криогенных температурах.

Краткое изложение сущности изобретения

В настоящем изобретении предложен способ повышения ударной вязкости алюминиево-литиевого сплава С458 и аналогичных сплавов при криогенных температурах по сравнению с их ударной вязкостью при комнатной температуре, что делает возможным оптимальное использование сплава С458 в криогенных резервуарах, используемых в аэрокосмической промышленности, например, для запуска космических аппаратов, без необходимости проведения дорогостоящих контрольных испытаний таких резервуаров при криогенных температурах. В настоящем изобретении также предложен способ старения сплава С458, легко внедряемый в производственный процесс, не предусматривающий нагрева со скоростью или длительностью, неприемлемыми в практических условиях, и не приводящий к ухудшению других свойств материала. Кроме этого, в настоящем изобретении определены точные наборы временных и температурных параметров старения алюминиево-литиевого сплава С458 до достижения им упрочненного состояния Т8, в котором он обладает более высокой ударной вязкостью при криогенных температурах, чем при комнатной температуре, что позволяет выбирать в производстве оптимизированный цикл старения.

В одном варианте осуществления настоящего изобретения предложенный способ старения алюминиево-литиевого сплава С458 заключается в том, что алюминиево-литиевый сплав С458, находящийся в состоянии Т3, подвергают двухступенчатому старению, которое включает в себя первую стадию старения сплава длительностью 48 часов при температуре 205°F и вторую стадию старения сплава длительностью 24 часа при температуре 300°F. Такой режим позволяет придать сплаву механические свойства, соответствующие упрочненному (после искусственного старения) состоянию Т8, а также повышенную ударную вязкость при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре.

В другом варианте осуществления изобретения предложенный способ старения алюминиево-литиевого сплава С458 заключается в том, что алюминиево-литиевый сплав С458, находящийся в состоянии Т3, подвергают двухступенчатому старению, которое включает в себя первую стадию старения сплава длительностью 192 часа при температуре 175°F и вторую стадию старения сплава длительностью 96 часов при температуре 275°F. В результате сплав приобретает механические свойства, соответствующие упрочненному состоянию Т8, а также повышенную ударную вязкость при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре.

В следующем варианте осуществления изобретения предложенный способ повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре заключается в том, что сплав С458 доводят до состояния Т3, после чего проводят первую стадию старения сплава при температуре 175°F в течение 192 часов и вторую стадию старения сплава при температуре 275°F в течение 96 часов. Для достижения сплавом С458 состояния Т3 осуществляют термическую обработку сплава на твердый раствор на воздухе при номинальной температуре 1020°F в течение номинального периода 30 минут, охлаждают сплав С458 в воде комнатной температуры и подвергают сплав С458 холодной обработке при комнатной температуре. В результате осуществления первой и второй стадий старения сплав С458 приобретает свойства, соответствующие упрочненному состоянию Т8, и повышенную ударную вязкость при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре.

В следующем варианте осуществления изобретения предложенный способ повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре заключается в том, что сплав С458 доводят до состояния Т3, после чего проводят первую стадию старения сплава при температуре 205°F в течение 48 часов и вторую стадию старения сплава при температуре 300°F в течение 24 часов. Для достижения сплавом С458 состояния Т3 осуществляют термическую обработку сплава на твердый раствор на воздухе при номинальной температуре 1020°F в течение номинального периода 30 минут, охлаждают сплав С458 в воде комнатной температуры и подвергают сплав С458 холодной обработке при комнатной температуре. В результате осуществления первой и второй стадий старения сплав С458 приобретает свойства, соответствующие упрочненному состоянию Т8, и повышенную ударную вязкость при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре.

В следующем варианте осуществления изобретения предложенный способ повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре заключается в том, что алюминиево-литиевый сплав С458 следующего состава, мас.%: Li 1,8, Сu 2,7, Mg 0,3, Zr 0,08, Mn 0,3, Zn 0,6, Аl - остальное, находящийся в виде изделия, имеющего форму пластины, листа, выдавленного профиля или кольца, доводят до состояния Т3 путем термической обработки сплава на твердый раствор на воздухе при температуре 1020°F в течение 30 минут, охлаждения сплава в воде комнатной температуры и растяжения или аналогичной холодной обработки сплава при комнатной температуре с достижением относительной деформации около 6%, причем растяжение проводят менее чем через 2 часа после охлаждения; далее сплав выдерживают при комнатной температуре в течение по меньшей мере двух суток, после чего проводят первую стадию старения сплава при температуре 175°F длительностью 192 часа и вторую стадию старения сплава при температуре 275 °F длительностью 96 часов. В результате проведения первой и второй стадий старения сплав С458 приобретает свойства, соответствующие упрочненному состоянию Т8, и повышенную ударную вязкость при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре.

И в еще одном варианте осуществления изобретения предложенный способ повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре заключается в том, что алюминиево-литиевый сплав С458 следующего состава, мас.%: Li 1,8, Сu 2,7, Mg 0,3, Zr 0,08, Mn 0,3, Zn 0,6, Аl - остальное, находящийся в виде изделия, имеющего форму пластины, листа, выдавленного профиля или кольца, доводят до состояния Т3 путем термической обработки сплава на твердый раствор на воздухе при температуре 1020°F в течение 30 минут, охлаждения сплава в воде комнатной температуры и растяжения или аналогичной холодной обработки сплава при комнатной температуре с достижением относительной деформации около 6%, причем растяжение проводят менее чем через 2 часа после охлаждения; далее сплав выдерживают при комнатной температуре в течение по меньшей мере двух суток, проводят первую стадию старения сплава при температуре 205°F длительностью 48 часов и вторую стадию старения сплава при температуре 300°F длительностью 24 часа. В результате проведения первой и второй стадий старения сплав С458 приобретает свойства, соответствующие упрочненному состоянию Т8, и повышенную ударную вязкость при криогенных температурах по сравнению с ударной вязкостью при комнатной температуре.

Эти и другие признаки, особенности и преимущества настоящего изобретения описаны со ссылкой на чертежи, описание и формулу изобретения.

Краткое описание чертежей

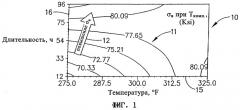

На фиг.1 показана диаграмма, иллюстрирующая изменение предела прочности, главным образом зависящего от режима проведения второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения,

на фиг.2 - диаграмма, иллюстрирующая изменение предела текучести, главным образом зависящего от режима проведения второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения,

на фиг.3 - диаграмма, иллюстрирующая изменение ударной вязкости, главным образом зависящей от режима проведения второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения,

на фиг.4 - диаграмма, иллюстрирующая зависимость механических свойств материала при растяжении при комнатной температуре от параметров второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения,

на фиг.5 - диаграмма, иллюстрирующая зависимость механических свойств материала при растяжении при криогенной температуре (-320°F) от параметров второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения, и

на фиг.6 - диаграмма, иллюстрирующая изменение предела прочности, предела текучести и ударной вязкости, главным образом зависящих от режима проведения второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения.

Подробное описание изобретения

Ниже подробно описаны наиболее предпочтительные варианты осуществления предлагаемого в настоящем изобретении способа. Описание не имеет ограничительного смысла, а лишь иллюстрирует общие принципы изобретения, поскольку объем притязаний на изобретение определяется прилагаемой формулой изобретения.

В настоящем изобретении предложен способ повышения ударной вязкости алюминиево-литиевого сплава С458 и аналогичных сплавов данного семейства, таких как сплав С460 и сплав С47А, при криогенных температурах по сравнению с их ударной вязкостью при комнатной температуре. За счет повышения ударной вязкости алюминиево-литиевого сплава С458 при криогенных температурах данный сплав может применяться в аэрокосмической промышленности, например, в качестве материала для изготовления криогенных резервуаров ракет-носителей однократного и многократного применения и других космических кораблей взамен алюминиевого сплава 2219 или алюминиево-литиевого сплава 2195, которые в настоящее время применяются в аэрокосмической промышленности в качестве материала криогенных резервуаров. Замена известных из уровня техники сплавов, таких как алюминиевый сплав 2219 или алюминиево-литиевый сплав 2195 алюминиево-литиевым сплавом С458 привела бы к снижению массы космических кораблей, увеличению их полезной грузоподъемности (коммерческой нагрузки) и снижению стоимости запуска. В настоящем изобретении также предложен способ старения сплава С458 для повышения его ударной вязкости при криогенных температурах. Ударная вязкость разрушения при криогенных температурах, более высокая, чем при комнатной температуре, позволяет проводить менее дорогостоящее и более простое контрольное испытание конструкции резервуара при комнатной температуре.

В одном из вариантов осуществления настоящего изобретения предложено двухступенчатое старение сплава С458 для повышения его ударной вязкости при криогенных температурах примерно на 9% по сравнению с ударной вязкостью при комнатной температуре. В отличие от предложенного решения, известное из уровня техники одноступенчатое старение, которое осуществляют при постоянной температуре (обычно 300°F) в течение определенного времени (обычно 24 часа), приводит к снижению ударной вязкости при криогенных температурах примерно на 10% по сравнению с ударной вязкостью при комнатной температуре. Двухступенчатое старение по настоящему изобретению может быть легко внедрено в производственный процесс, поскольку оно не предусматривает нагрев материала с неприемлемой на практике скоростью или длительностью, что характерно для некоторых известных из уровня техники способов двухступенчатого старения. Кроме того, двухступенчатое старение по настоящему изобретению не приводит к ухудшению других свойств материала.

В одном из вариантов осуществления настоящего изобретения предложен способ разработки точного набора временных и температурных параметров для осуществления старения алюминиево-литиевого сплава С458 до упрочненного состояния Т8, в котором он обладает более высокой ударной вязкостью при криогенных температурах, чем при комнатной температуре. Разработан диапазон временных и температурных значений для оптимизации сочетаний прочности и ударной вязкости. Такие данные могут применяться при формировании базы данных проектирования для использования в процессе производства. Из уровня техники не известны какие-либо данные, касающиеся способов старения сплава С458 или аналогичных сплавов, в результате осуществления которых повышалась бы его ударная вязкость при криогенных температурах, и которые могли бы быть легко внедрены в производство. Параметры двухступенчатого старения по настоящему изобретению также могут быть применимы в отношении сплавов с более высоким содержанием лития, превышающим 1,8 мас.%, как у сплава С458 (дополнительное уменьшение массы конструкции).

Способ двухступенчатого старения алюминиево-литиевого сплава С458 по настоящему изобретению, повышающий ударную вязкость данного сплава при криогенных температурах и легко осуществляемый на практике, позволяет экономично внедрять и применять сплав С458, например, в космических кораблях в качестве материала криогенных резервуаров и, тем самым, снижать массу таких космических кораблей, увеличивая их полезную грузоподъемность (коммерческую нагрузку) и снижая стоимость запуска.

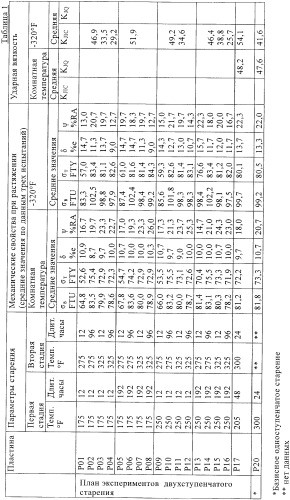

В таблице 1 представлен план оптимизации старения и результаты старения образцов пластин из сплава С458 в соответствии с одним из вариантов осуществления настоящего изобретения. Для материала в виде пластины из алюминиево-литиевого сплава С458 (состав, мас.%: Li 1,8, Сu 2,7, Mg 0,3, Zr 0,08, Mn 0,3, Zn 0,6, Al - остальное) был разработан план экспериментов по исследованию старения. Все образцы пластин Р01-Р17 и Р20 подвергались термической обработке на твердый раствор на воздухе при температуре 1020°F в течение 30 минут и охлаждались в воде комнатной температуры. Затем образцы пластин Р01-Р17 и Р20 были подвергнуты холодной обработке, в данном примере путем растяжения при комнатной температуре с достижением относительной деформации 6%. Для предотвращения затвердения материала интервал между охлаждением и растяжением составил менее 2 часов. Охлажденные и растянутые образцы выдерживали при комнатной температуре в течение по меньшей мере 2 суток. После осуществления описанных стадий обработки на твердый раствор, охлаждения и холодной обработки растяжением образцы пластин из сплава С458 соответствовали состоянию Т3. Для придания материалу свойств, соответствующих упрочненному состоянию Т8, сплав С458 в состоянии Т3 обычно подвергают одноступенчатому старению при температуре 300°F в течение 24 часов. При планировании экспериментов, результатом которых является настоящее изобретение, был создан способ двухступенчатого старения, оптимизированный при помощи комплексного 24-факторного эксперимента, в котором в качестве контрольных данных использовались данные стандартного одноступенчатого старения. Комплексный 24-факторный эксперимент включал 24(=16) состояний, отображающих сочетания экстремальных значений параметров (Р01-Р16), и одну центральную точку, отображающую средние значения параметров (Р17). Образец пластины Р20 отображал базисное одноступенчатое старение. Образцы пластин Р01-Р17 и Р20 были подвергнуты искусственному старению до упрочненного состояния Т8 с использованием параметров, приведенных в таблице 1.

Как следует из таблицы 1, образцы пластин Р01-Р17 в полном составе прошли двухступенчатое старение. Первая стадия старения проводилась при температурах в интервале от 175°F до 250°F в течение от 12 до 192 часов для активизации гомогенного зарождения центров кристаллизации выделившейся вторичной фазы T1 (Al2CuLi) в матрице, за счет чего повышается ударная вязкость при криогенных температурах при сохранении других свойств материала. Температура 175°F была определена в качестве минимальной температуры, необходимой для зарождения центров кристаллизации фазы T1, а в качестве максимальной температуры, при превышении которой облегчается зарождение центров кристаллизации на границах зерен, была определена температура 250°F. Вторая стадия старения необходима для достижения оптимального сочетания прочности и ударной вязкости в течение реализуемого на практике периода старения. Вторая стадия старения проводилась при температурах в интервале от 275°F до 325°F, что соответствует диапазону температур одноступенчатого старения, в течение от 12 до 96 часов. Температуры, при которых осуществлялась вторая стадия старения, были выбраны таким образом, чтобы в течение реализуемого на практике периода старения обеспечить равновесие между прочностью и ударной вязкостью. Центральной точкой 24 - факторного эксперимента, отображающей средние значения параметров, является двухступенчатое старение, включающее первую стадию старения, осуществляемую при температуре 205°F в течение 48 часов, и затем вторую стадию старения, осуществляемую при температуре 300°F в течение 24 часов (образец пластины Р17). Параметры второй стадии старения для центральной точки также были идентичны параметрам базисного одноступенчатого старения (образец пластины Р20). Образец пластины Р20 был подвергнут старению при температуре 300°F в течение 24 часов, что соответствует оптимизированному одноступенчатому искусственному старению алюминиево-литиевого сплава С458 до состояния Т8 согласно рекомендациям Alcoa.

Как следует из таблицы 1, были определены механические свойства образцов пластин Р01-Р17 и Р20 при растяжении, а также ударная вязкость выбранных образцов, показавших достаточно высокие механические свойства. Испытания на растяжение проводились по методике ASTM E8 "Standard Test Methods for Tension Testing of Metallic Materials" ("Стандартные способы испытаний металлов растяжением" Американского общества специалистов по испытаниям и материалам (ASTM)), а испытания на ударную вязкость - по методике ASTM E 1820 "Standard Test Methods for Measurement of Fracture Toughness " ("Стандартные способы испытаний для измерения ударной вязкости путем разрушения"). Для каждого выбранного состояния были проведены три испытания на растяжение и два испытания на вязкость. Результаты испытаний обобщены в таблице 1. В крайнем левом столбце указан номер образца пластины, при этом образцы пластин Р01-Р17 выбраны для разработки экспериментального исследования двухступенчатого старения, а образец пластины Р20 выбран для базисного одноступенчатого старения. В четырех следующих столбцах приведены параметры старения, включая температуру на первой стадии, длительность первой стадии старения, температуру на второй стадии и длительность второй стадии старения для каждого образца пластин.

Образцы пластин сгруппированы по параметрам первой стадии старения. В каждую группу с одинаковыми параметрами первой стадии старения, но различными параметрами второй стадии старения входят по 4 образца пластин, например Р01-Р04. Образец пластины Р17 отображает средние значения параметров двухступенчатого старения. В столбцах с 6 по 13 (слева направо) приведены результаты испытаний на растяжение. Как следует из таблицы 1, в качестве единицы измерения предела прочности σв (FTU) использован ksi (килофунт или 1000 фунтов на квадратный дюйм), в качестве единицы измерения предела текучести σт (FTY) - также ksi, для каждого образца пластин при комнатной температуре и при криогенной температуре (-320°F) измерялось относительное удлинение при разрыве δ (%е), выраженное в процентах, и относительное сужение Ψ (%RA), также выраженное в процентах. Полученные данные предела прочности σв (FTU) использованы для сравнения различных циклов старения. Большие числа соответствуют большей прочности образцов пластин и, следовательно, большей прочности на разрыв при растяжении. В последних четырех столбцах таблицы 1 приведены результаты испытаний на ударную вязкость при комнатной температуре и криогенной температуре (-320°F). Параметры КJIС и kjQ, измеренные в ksi√in (килофунтах на квадратный дюйм, умноженных на квадратный корень из дюйма), определены по методу Е1820 ASTM. Большие числа соответствуют большей ударной вязкости испытанных образцов пластин.

В таблице 2 приведены данные о механических свойствах образцов пластин Р01-Р16 при растяжении, которые сгруппированы по параметрам второй стадии старения согласно одному из вариантов осуществления настоящего изобретения. В каждой группе объединены образцы пластин с одинаковыми параметрами второй стадии старения, включая температуру на второй стадии и длительность второй стадии старения, и различными параметрами первой стадии старения, включая температуру на первой стадии и длительность первой стадии старения. Как следует из таблицы 2, в результате изменения параметров первой стадии старения при неизменном режиме проведения второй стадии старения конечные механические свойства при растяжении, например, предел прочности σв (FTU) и предел текучести σт (FTY) при комнатной или при криогенной (-320°F) температуре не изменились. Соответственно, механические свойства при растяжении и ударная вязкость алюминиево-литиевого сплава С458 главным образом зависят от осуществления второй стадии старения.

На фиг.1, 2 и 3 показано изменение механических свойств испытанных образцов, преимущественно зависящих от режима проведения второй стадии старения в соответствии с одним из вариантов осуществления настоящего изобретения: диаграмма 10 иллюстрирует предел прочности (фиг.1), диаграмма 20 иллюстрирует предел текучести (фиг.2) и диаграмма 30 иллюстрирует ударной вязкости (фиг.3). На фиг.1, 2 и 3 отображены данные, приведенные в табл.1 и табл.2. Кривые 11 на фиг.1 отображают постоянный предел прочности σв (FTU) при комнатной температуре (Ткомн.) в зависимости от температуры 15 (ось Х) на второй стадии старения, измерявшейся в градусах шкалы Фаренгейта (°F), и длительности 16 (ось Y) второй стадии старения, измерявшейся в часах. Кривые 21 на фиг.2 отображают постоянный предел текучести σт (FTY) при комнатной температуре (Ткомн.) в зависимости от температуры 15 (ось Х) на второй стадии старения, измерявшейся в градусах шкалы Фаренгейта (°F), и длительности 16 (ось Y) второй стадии старения, измерявшейся в часах. С повышением температуры на второй стадии старения с 275 до 325°F сплав С458, по всей видимости, переходит из максимально состаренного состояния в перестаренное состояние. Как показано стрелкой 12 на фиг.1 и стрелкой 22 на фиг.2, механические свойства при растяжении (предел прочности и предел текучести) при комнатной температуре повышаются при увеличении длительности второй стадии старения и в меньшей степени - при повышении температуры на второй стадии старения. Кривые 31 на фиг.3 отображают ударную вязкость (КJIC) при криогенной температуре (-320°F) в зависимости от температуры 15 (ось Х) на второй стадии старения, измерявшейся в градусах шкалы Фаренгейта (°F), и длительности 16 (ось Y) второй стадии старения, измерявшейся в часах. Как показано стрелкой 32, ударная вязкость при криогенных температурах повышается при уменьшении длительности второй стадии старения и снижении температуры на второй стадии старения.

На фиг.4 и 5 диаграмма 40 (фиг.4) отображает механические свойства при растяжении при комнатной температуре в зависимости от параметров второй стадии старения, а диаграмма 50 (фиг.5) ~ при криогенной температуре (-320°F) в зависимости от параметров второй стадии старения по одному из вариантов осуществления настоящего изобретения. На фиг.4 и 5 отображены данные, приведенные в табл.1 и 2. Каждая точка на кривых, приведенных на фиг.4 и 5, отображает средние данные по всем образцам пластин с одинаковыми параметрами второй стадии старения и все сочетания параметров первой стадии старения, приведенные в таблице 2.

Как показано на фиг.4, диаграмма 40 имеет ось Х 45, отображающую параметры второй стадии старения, включая температуру старения, измеренную в градусах шкалы Фаренгейта (°F), и длительность второй стадии старения, измеренную в часах, и ось Y 46, отображающую механические свойства при растяжении, измеренные в килофунтах (1000 фунтов) на квадратный дюйм (ksi) и процентах (%). На диаграмме 40 показана кривая 41, отображающая предел прочности σв (FTU) при комнатной температуре в зависимости от параметров второй стадии старения, и кривая 42, отображающая предел текучести σт (FTY) при комнатной температуре в зависимости от параметров второй стадии старения. Кривые 41 и 42 достигают максимума при следующих параметрах второй стадии старения: температуре 275°F и длительности 96 часов. На диаграмме 40 также показана кривая 43, отображающая относительное удлинение при разрыве δ (%е) в процентах (%), и кривая 44, отображающая относительное сужение Ψ (%RA) в процентах (%).

Как показано на фиг.5, диаграмма 50 имеет ось Х 45, отображающую параметры второй стадии старения, включая температуру старения, измеренную в градусах шкалы Фаренгейта (°F), и длительность второй стадии старения, измеренную в часах, и ось у 46, отображающую механические свойства при растяжении, измеренные в килофунтах на квадратный дюйм (ksi) и процентах (%). На диаграмме 50 показана кривая 51, отображающая предел прочности σв (FTU) при криогенной температуре

(-320°F) в зависимости от параметров второй стадии старения, и кривая 52, отображающая предел текучести σт (FTY) при криогенной температуре (-320°F) в зависимости от параметров второй стадии старения. Кривые 51 и 52 достигают максимума при следующих параметрах второй стадии старения: температуре 275°F и длительности 96 часов. На диаграмме 50 также показана кривая 53, отображающая ударную вязкость при криогенной температуре (-320°F) в зависимости от параметров второй стадии старения, представленную параметром KJIC, измеренным в ksi√in. Ударная вязкость существенно выше при параметрах второй стадии 275°F/96 часов и 300°F/24 часа, чем при всех остальных параметрах второй стадии старения. На диаграмме 50 также показана кривая 54, отображающая относительное удлинение при разрыве δ (%е) в процентах (%), и кривая 55, отображающая относительное сужение Ψ (%RA) в процентах (%).

В таблице 3 приведены механические свойства при растяжении и ударная вязкость образцов пластин Р06, Р17 и Р20 по одному из вариантов осуществления настоящего изобретения. Для придания материалу свойств, соответствующих упрочненному состоянию Т8, образцы пластин Р06 и Р17 подвергли двухступенчатому старению, а образец пластины Р20 - известному из уровня техники одноступенчатому старению. Как показано на фиг.5, в результате осуществления двухступенчатого старения конкретными способами (образцы пластин Р06 и Р17)