Способ изготовления детали из стали с покрытием, обладающей сверхвысокой прочностью после термической обработки

Иллюстрации

Показать всеИзобретение относится к изготовлению детали из стальной полосы. Способ включает нанесение на полосу предварительного покрытия из алюминия или алюминиевого сплава, холодную деформацию полосы с нанесенным покрытием, при необходимости удаление излишков полосы для получения конечной геометрической формы детали, нагрев детали для получения интерметаллического соединения на поверхности детали на основе поверхности раздела сталь/покрытие и для аустенизации стали, перемещение детали в установку, охлаждение детали внутри установки с такой скоростью, чтобы структура стали после охлаждения была мартенситной, или бейнитной, или мартенситно-бейнитной. Нанесение предварительного покрытия осуществляют с получением поверхности раздела между стальной полосой и предварительным покрытием без интерметаллической фазы при помощи, по меньшей мере, одной стадии электроосаждения алюминия или алюминиевого сплава, или, по меньшей мере, одной стадии химического осаждения в паровой фазе алюминия или алюминиевого сплава, или, по меньшей мере, одной стадии физического осаждения в паровой фазе алюминия или алюминиевого сплава, или осуществлением, по меньшей мере, одной стадии совместной прокатки стальной полосы и ленты из алюминия или алюминиевого сплава, при этом, по меньшей мере, одну стадию нанесения предварительного покрытия можно осуществлять отдельно или в комбинации с другими стадиями. Изобретение позволяет снизить износ инструментов во время промежуточных операций резания и обеспечивает более высокую эффективность конечной обработки сплавлением. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение касается изготовления деталей из горячекатаной или холоднокатаной стали с покрытием, обладающих высокой механической прочностью, а также хорошей коррозионной стойкостью.

Для некоторых случаев применения стремятся получить детали из стали, сочетающей в себе высокую механическую прочность, высокую ударную прочность и хорошую коррозионную стойкость. Сочетание этих свойств особенно желательно в автомобильной промышленности, где постоянно ведутся поиски путей значительного снижения веса автомобилей. Этой цели можно достичь, в частности, за счет использования сталей со сверхвысокими механическими характеристиками: эти качества оказываются особенно востребованными при изготовлении устройств, препятствующих вскрытию, конструктивных или опорных деталей (буферные рамы, ребра жесткости дверей или порожков, колесные спицы).

В патенте FR 2807447 раскрывается способ изготовления, в котором используют исходный стальной лист с предварительно нанесенным металлическим покрытием, при этом сталь обладает прочностью на разрыв порядка 500 МПа, осуществляют операцию холодной деформации, например холодной штамповки или холодного профилирования, затем производят термическую обработку с целью дальнейшей закалки внутри установки, имеющей форму, соответствующую геометрии детали. Во время фазы нагрева при этой термической обработке на поверхности детали выполняют интерметаллическое покрытие путем оставления первоначально нанесенного предварительного покрытия и исходной стали. Таким образом, получают, например, детали с механической прочностью, превышающей 1500 МПа, и обладающие коррозионной стойкостью.

Лист из исходной стали предварительно покрывают способом горячего погружения алюминием или алюминиевым сплавом. Однако в некоторых случаях применение этого способа встречает определенные ограничения. Во время операций холодной деформации детали перед термической обработкой некоторые зоны могут подвергаться более сильной деформации, и между подложкой и предварительным покрытием может произойти повреждение границы раздела в виде локального нарушения сцепления. В этом случае дальнейшая термическая обработка может привести к образованию окалины вблизи межповерхностного слоя сплава. Присутствие этой окалины мешает удовлетворительному сплавлению между исходной сталью и предварительным алюминиевым покрытием.

Кроме того, после холодной деформации алюминированных деталей можно осуществлять разрезание, вырубку штампом, обработку по заданному профилю с целью удаления лишнего материала перед последующей термической обработкой для сплавления. Присутствие нанесенного погружением предварительного алюминиевого покрытия может способствовать износу режущего инструмента.

С другой стороны, нанесение погружением предварительного алюминиевого покрытия на листовой прокат может привести к колебаниям толщины по отношению к номинальной толщине. Нагрев при термической обработке для сплавления осуществляют достаточно быстро, как правило, в течение нескольких минут. В случае чрезмерного превышения толщины сплавление покрытия происходит не полностью. Поскольку температура плавления обычных предварительных покрытий, нанесенных погружением, составляет 660°С для алюминия или 580°С для сплава алюминий-10% кремния, то может произойти преждевременное плавление с наиболее толстой стороны покрытия, прежде чем будет достигнута температура аустенизации детали. Как правило, термическую обработку производят в печах, где детали перемещаются на валках, поэтому поверхность этих валков загрязняется слоем, возникающим при частичном плавлении предварительного покрытия, что мешает нормальной работе печей. Кроме того, неполное сплавление предварительного покрытия отрицательно сказывается на дальнейших операциях катафореза.

Задачей настоящего изобретения является решение вышеупомянутых проблем. В частности, оно призвано предложить способ изготовления деталей из горячекатаной или холоднокатаной стали с предварительным покрытием из алюминия или алюминиевого сплава, позволяющий осуществлять значительную предварительную холодную деформацию перед сплавлением и не приводящий к отрицательным последствиям для обработки сплавлением. Изобретение призвано снизить износ инструмента во время механической обработки перед термической обработкой для сплавления. Оно должно позволить достичь после термической обработки полного сплавления предварительного покрытия из алюминия или алюминиевого сплава.

В связи с этим объектом настоящего изобретения является способ изготовления детали с очень высокими механическими характеристиками из горячекатаной или холоднокатаной стальной полосы, содержащий следующие последовательные стадии:

- на полосу наносят предварительное покрытие из алюминия или алюминиевого сплава. Это предварительное покрытие можно осуществлять в одну или несколько стадий в зависимости от указанных ниже вариантов, взятых отдельно или в комбинации:

- нанесение предварительного покрытия при помощи одного или нескольких этапов электроосаждения алюминия или алюминиевого сплава,

- нанесение предварительного покрытия при помощи одного или нескольких этапов химического осаждения в паровой фазе алюминия или алюминиевого сплава,

- нанесение предварительного покрытия при помощи одного или нескольких этапов физического осаждения в паровой фазе алюминия или алюминиевого сплава,

- нанесение предварительного покрытия при помощи одного или нескольких этапов совместной прокатки стальной полосы и ленты из алюминия или алюминиевого сплава;

- благодаря применению этих вариантов нанесения предварительного покрытия поверхность раздела между стальной полосой и предварительным покрытием не содержит интерметаллической фазы;

- полосу с нанесенным покрытием подвергают холодной деформации;

- в случае необходимости, удаляют излишки листа для получения конечной геометрической формы указанной детали;

- деталь нагревают, например, в печи для получения на поверхности детали интерметаллического соединения на основе поверхности раздела сталь/покрытие и для аустенизации стали. Во время фазы нагрева при этой термической обработке путем сплавления слоя исходного предварительного покрытия и исходной стали формируют интерметаллическое покрытие на поверхности детали, причем это сплавление происходит по всей толщине слоя покрытия;

- после нагрева деталь перемещают в установку. Промежуток времени между фазой нагрева и контактом с установкой является достаточно коротким, чтобы в течение этого промежутка времени не произошла трансформация аустенита. Геометрия и конструкция установки соответствуют обрабатываемой детали и интенсивности закалки. Эти установки могут охлаждаться, в частности, за счет циркуляции жидкости для повышения производительности операций и/или повышения интенсивности закалки. Усилие сжатия может обеспечить тесный контакт между деталями и установкой, что способствует эффективному охлаждению за счет теплопроводности при минимальной деформации. Деталь внутри установки охлаждают с такой скоростью, чтобы структура стали после охлаждения была мартенситной, или бейнитной, или мартенситно-бейнитной.

Согласно частному варианту коэффициент холодной деформации превышает 20%, по меньшей мере, в одной точке детали.

Объектом настоящего изобретения является также применение детали с очень высокими механическими характеристиками из стальной полосы, изготовленной в соответствии с одним из вышеуказанных вариантов, для изготовления конструктивных или защитных деталей для наземных транспортных средств.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, приведенного в качестве примера.

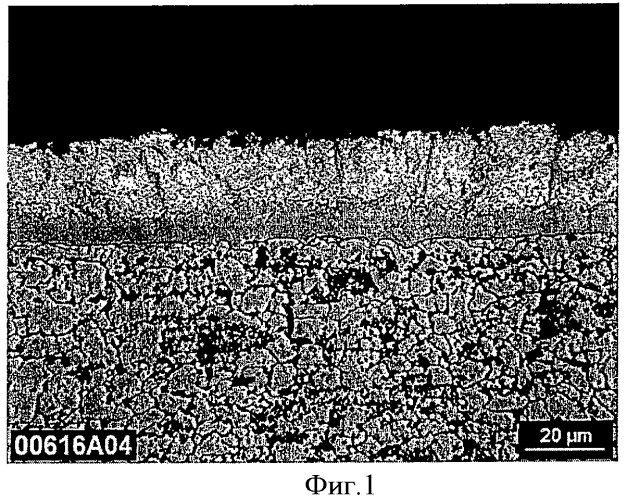

Фиг.1 - пример поверхности раздела сталь/алюминиевый сплав, нанесенный погружением, перед холодной деформацией.

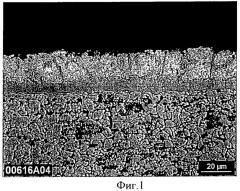

Фиг.2 - изменение этой поверхности раздела после холодной деформации, превышающей 20%.

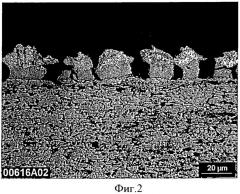

Фиг.3 - пример поверхности раздела сталь/алюминиевый сплав, нанесенный погружением, без холодной деформации, перед обработкой сплавлением.

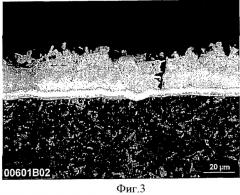

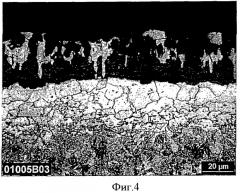

Фиг.4 - поверхностный слой после холодной деформации, превышающей 20%, и последующей обработки сплавлением.

Было рассмотрено изменение поверхности раздела сталь/покрытие во время известного способа изготовления: для этого исследовали стальные детали толщиной 1,2 или 2 мм со следующим составом, по массе:

Углерод: 0,15-0,25%

Марганец: 0,8-1,5%

Кремний: 0,1-0,35%

Хром: 0,01-0,2%

Титан: <0,1%

Фосфор: <0,05%

Сера: <0,03%

В: 0,0005-0,01%.

На эти детали нанесли предварительное покрытие при помощи известного способа с погружением в ванну на основе алюминия, содержащую:

Кремний: 9-10%

Железо: 2-3,5%.

Остальное составляют алюминий и неизбежные примеси.

Известно, что контакт стали с ванной чистого алюминия при температуре более 660°С приводит к очень быстрому образованию толстого интерметаллического слоя сплава, содержащего, в частности, FeAl3-Fe2Al5. Поскольку этот слой характеризуется низкой способностью к деформации, добавление 10% кремния в ванну позволяет уменьшить толщину этого промежуточного слоя. На фиг.1 показано, что интерметаллический слой твердостью от 600 до 800 по Виккерсу имеет толщину примерно 7 микрометров и на него можно нанести металлический слой на основе алюминия толщиной примерно 15 микрометров.

Детали с предварительным покрытием подвергли холодной деформации на образцах типа Накадзима в различных режимах: одноосное растяжение, равномерное двухосное растяжение. При помощи предварительно нанесенных фотоосаждением решеток с узлами в виде кружков в разных точках измерили главные деформации ε1, ε2, то есть деформации по главным направлениям. Исходя из этого вывели формулу, описывающую деформацию: , соответствующую этим разным точкам.

Одновременно в этих разных местах наблюдали поведение предварительного покрытия: эти наблюдения показали, что до степени деформации порядка 10% промежуточный слой растрескивается равномерно и с образованием тонких трещин без каких-либо последствий для находящегося над ним верхнего металлического алюминиевого слоя. Дальнейшая термическая обработка в печи при 900°С в течение 5 или 7 минут с последующей закалкой внутри установки, охлаждаемой водой, приводит к полному сплавлению исходного покрытия и к исчезновению этой ограниченной сетки трещин (фиг.3). При деформации более 20% происходит фрагментация интерметаллического слоя (фиг.2) и, местами, разрушение металлического покрытия на основе алюминия. Дальнейшая термическая обработка сплавлением может в этом случае привести к увеличению слоя окалины или к поверхностному обезуглероживанию стали (фиг.4), что отрицательно сказывается на дальнейшем применении детали, например, при покраске.

Таким образом, осуществление способа холодной деформации с интенсивным деформированием может привести к проблемам для обычного предварительного покрытия на основе алюминия. В рамках изобретения было выявлено, что эта проблема решается, если поверхность раздела между сталью и алюминием не содержит интерметаллической фазы. Действительно, учитывая пластичность, присущую алюминию или алюминиевому сплаву и связанную с его гранецентрированной кубической структурой, сильная холодная деформация стали с предварительным покрытием не приводит к деградации предварительного покрытия, поэтому дальнейшая обработка сплавлением протекает в оптимальных условиях.

Предварительное покрытие из алюминия или алюминиевого сплава наносят путем электроосаждения, физического или химического осаждения в паровой фазе или путем совместной прокатки стальной полосы и ленты алюминия или алюминиевого сплава.

Электроосаждение алюминия осуществляют, например, из расплава солей следующего состава:

AlCl3 - 61%

NaCl - 26%

KCl - 13%.

Анодом служит алюминий или его сплав. Плотность тока поддерживают в интервале 10-100 А/дм2 и осуществляют в течение 55-870 сек.

Химическое осаждение в паровой фазе осуществляют, например, следующим образом.

Тигель с алюминием или сплавом алюминия и полосу, на которую следует нанести покрытие, помещают в камеру вакуумного осаждения.

В камере создают вакуум 10-5-10-6 мбар. Тигель нагревают до 1000-1500°С, например, электронным пучком, в результате чего алюминий или его сплав в виде паров удаляются из тигля и конденсируются на полосе. Время нанесения предварительного покрытия составляет 2-30 с.

В результате этих различных стадий получают деталь без интерметаллического слоя между исходной сталью и предварительным покрытием перед обработкой сплавлением. Способ в соответствии с настоящим изобретением можно осуществлять во время стадии нанесения предварительного покрытия в один заход или путем осуществления этой стадии в несколько заходов. Точно так же способ в соответствии с настоящим изобретением можно осуществлять, комбинируя различные стадии нанесения предварительных покрытий таким образом, чтобы использовать преимущества различных процессов и различных характеристик покрытий.

Применение способа в соответствии с настоящим изобретением облегчает процессы в случае резания, вырубки штампом или обработки деталей по заданному профилю после операции холодной деформации. Действительно, промежуточная механическая обработка может быть произведена с целью уменьшения объема металла, предназначенного для нагрева во время обработки сплавлением. Согласно изобретению эта промежуточная механическая обработка облегчается с учетом отсутствия твердого интерметаллического слоя (от 600 до 800 по Виккерсу), который присутствует в известном способе. Таким образом, снижается износ режущих инструментов.

Кроме того, этапы нанесения предварительного покрытия в соответствии с настоящим изобретением обеспечивают высокую равномерность толщины: например, условия нанесения предварительного покрытия в паровой фазе могут обеспечивать толщину от 15 до 20 микрометров при колебании толщины около одного микрометра.

В зависимости от процессов алюминирования погружением колебание толщины предварительного покрытия, измеренной на микрографическом разрезе, может составлять порядка ±10 микрометров при средней толщине в 25 микрометров. Чтобы обеспечить максимальную производительность, необходимо как можно быстрее производить нагрев во время термической обработки для сплавления. Увеличение толщины вынуждает удлинить фазу нагрева, чтобы сплавление было полным. Для данной термической обработки чрезмерное увеличение толщины может привести к неполному сплавлению, которое выражается в частичном плавлении предварительного покрытия.

Этап нанесения предварительного покрытия в соответствии с настоящим изобретением обеспечивает слабое колебание толщины, что снижает возможность плавления и повышает стабильность работы печей.

Кроме того, после аустенизации закалка путем охлаждения внутри установки придает стали мартенситную, или бейнитную, или мартенситно-бейнитную структуру. В зависимости от состава стали, в частности от содержания в ней углерода, а также марганца, хрома и бора, механическая прочность, получаемая на деталях в соответствии с настоящим изобретением, колеблется в пределах от 1200 до 1700 МПа. Согласно изобретению, поскольку за счет отсутствия интерметаллического слоя резание происходит более четко, после обработки закалкой снижается влияние надреза на прочность детали по краю разреза, поскольку, как известно, полностью или частично мартенситные структуры по своей сути являются более чувствительными к явлениям локальных концентраций напряжений.

Таким образом, изобретение позволяет осуществлять изготовление содержащих покрытие деталей с высокими характеристиками, имеющих более сложные формы, так как холодная деформация может достигать высоких степеней. Применение изобретения является особенно предпочтительным, когда коэффициент холодной деформации перед обработкой сплавлением превышает 20%. Оно позволяет снизить износ инструментов во время промежуточных операций резания и обеспечивает более высокую эффективность конечной обработки сплавлением.

1. Способ получения детали, обладающей высокой прочностью, из горячекатаной или холоднокатаной стальной полосы с покрытием, включающий нанесение на полосу предварительного покрытия из алюминия или алюминиевого сплава, холодную деформацию полосы с нанесенным покрытием, при необходимости удаление излишков полосы для получения конечной геометрической формы детали, нагрев детали для получения интерметаллического соединения на поверхности детали на основе поверхности раздела сталь/покрытие и для аустенизации стали, перемещение указанной детали в установку, охлаждение указанной детали внутри установки с такой скоростью, чтобы структура стали после охлаждения была мартенситной, или бейнитной, или мартенситно-бейнитной, отличающийся тем, что нанесение предварительного покрытия осуществляют с получением поверхности раздела между упомянутой стальной полосой и предварительным покрытием без интерметаллической фазы при помощи, по меньшей мере, одной стадии электроосаждения алюминия или алюминиевого сплава, или, по меньшей мере, одной стадии химического осаждения в паровой фазе алюминия или алюминиевого сплава, или, по меньшей мере, одной стадии физического осаждения в паровой фазе алюминия или алюминиевого сплава, или осуществлением, по меньшей мере, одной стадии совместной прокатки стальной полосы и ленты из алюминия или алюминиевого сплава, при этом указанную, по меньшей мере, одну стадию нанесения предварительного покрытия можно осуществлять отдельно или в комбинации с другими стадиями.

2. Способ по п.1, отличающийся тем, что коэффициент деформации при указанной холодной деформации превышает 20%, по меньшей мере, в одной точке детали.

3. Применение детали, обладающей высокой прочностью, полученной способом по п.1 или 2 для изготовления конструктивных или защитных элементов для самоходных транспортных средств.