Устройство для пластического обжатия канатов

Иллюстрации

Показать всеИзобретение относится к канатному производству и может быть использовано при производстве пластически обжатых канатов. Устройство содержит роликовую клеть для обжатия канатов, которая располагается между ротором и вытяжным механизмом канатовьющей машины с возможностью вращения соосно ротору канатовьющей машины, ролики которой расположены к оси вращения под углом, соответствующим углу наклона внешней поверхности наружных проволок каната к его оси. Роликовая клеть выполнена в виде двух установленных с возможностью вращения крепежных фланцев. Между фланцами зафиксированы индивидуальные роликовые блоки, каждый из которых включает в себя закрепленную на фланцах подушку роликодержателя с цилиндрическим отверстием, роликодержатель с роликом и устройства радиальной и угловой регулировки роликодержателя. Роликодержатель установлен непосредственно в отверстие подушки с возможностью осевого и углового перемещения относительно нее. В крепежных фланцах выполнены осевые отверстия, обеспечивающие свободный доступ к роликам. Привод вращения роликовой клети осуществляется через ременную, цепную или зубчатую передачу от вала, размещенного сбоку от клети и приводящегося от ротора или от автономного привода. Обеспечивается индивидуальная регулировка каждого ролика без отвода роликов от обжимаемого каната, свободный доступ к очагу деформации с обеих сторон и возможность подвода желоба для смазки в очаг деформации, простота конструкции и малые габариты. 2 ил.

Реферат

Изобретение относится к канатному производству и может быть использовано при производстве пластически обжатых прядей и канатов.

Известно устройство для пластического обжатия канатов, включающее 2 последовательные четырехроликовые клети с системой калибров «круг - стрельчатый квадрат - круг», установленные стационарно между ротором и вытяжным механизмом канатовьющей машины (см. Никифоров Б.А. и др. Сб. «Стальные канаты», вып.8, Киев, «Техника», 1971, с.75-80).

Недостатком известного устройства являются низкие физико-механические свойства получаемых канатов, вызванные высокой неравномерностью деформаций отдельных проволок в канате из-за несоответствия формы исходного каната форме первого калибра и формы каната после деформации в первом калибре форме второго калибра, а также тем, что деформация направлена под углом к проволокам, из-за чего возникает высокая неравномерность их обжатия. В случае изготовления в данном устройстве каната фасонного сечения неравномерность деформации дополнительно увеличивается. При этом обжатие в одном круглом калибре также не снимает неравномерность обжатия, поскольку при этом неизбежно возникают заусенцы, а каждая из проволок периодически переходит с основной рабочей поверхности валка в зазор между валками, где для уменьшения подрезов и заусенцев выполняется выпуск. При этом в выпусках проволока получает меньшее обжатие и, следовательно, сохраняет избыточное сечение. Другим недостатком известного устройства является высокая вероятность появления дефекта перекрещивания, выражающегося во взаимном перемещении проволок из внешнего и внутреннего слоев и приводящего к полной негодности каната, при одновременной укладке более чем одного слоя проволок из-за неустойчивости их взаиморасположения в процессе формирования пряди. Еще одним недостатком известного устройства является высокий расход энергии на трение скольжения из-за перемещения спирально расположенных проволок каната поперек калибра. Также недостатком известного устройства является сложность размещения прокатных клетей в габаритах канатовьющей машины. Кроме того, недостатком известного устройства является сложность операции заправки калибра при отсутствии привода.

Наиболее близким аналогом к заявляемому устройству является устройство для пластического обжатия канатов, включающее роликовое устройство для обжатия канатов, установленное между ротором и вытяжным механизмом канатовьющей машины с возможностью вращения соосно ротору канатовьющей машины, причем ролики устройства расположены к оси вращения под углом, соответствующим углу наклона внешней поверхности наружных проволок каната к его оси, роликовое устройство для обжатия канатов снабжено механизмом синхронной радиальной регулировки роликов в виде консольно закрепленного нажимного барабана, привод вращения осуществляется от ротора через соединительный узел, а узлы угловой регулировки выполнены в виде поворотных цилиндрических втулок, в отверстиях которых размещены с возможностью осевого перемещения хвостовики роликодержателей (см. патент РФ №2245407, МПК7 В21F, С21D 7/10).

Недостатками известного устройства являются сложность и низкая точность регулировки, вызванная: 1) сложностью индивидуальной радиальной регулировки, вызванной необходимостью отвода роликов от обжимаемого каната для установки регулировочных пластин, 2) сложностью контроля фактически производимого каждым роликом обжатия из-за отсутствия доступа к очагу деформации со стороны выхода, 3) фиксацией роликодержателя в кассете через втулку, т.е. наличием двух последовательно расположенных поверхностей скольжения. Другим недостатком известного устройства является сложность его размещения на канатовьющей машине из-за массивности и больших габаритов, вызванных наличием консольно закрепленного нажимного барабана. Также недостатком известного устройства является наличие высоконагруженного регулировочного узла, создающего сопротивление вращению. Еще одним недостатком известного устройства является ограниченный сортамент обжимаемых канатов из-за невозможности подвода желоба для смазки в калибр, вызванной наличием соединительного узла между ротором машины и обжимной клетью.

В основу изобретения поставлена задача разработать такое устройство для изготовления пластически обжатых канатов, которое обеспечивало бы индивидуальную регулировку каждого ролика без отвода роликов от обжимаемого каната, свободный доступ к очагу деформации с обеих сторон и возможность подвода стационарного желоба для смазки в очаг деформации и при этом имело бы простую конструкцию и малые габариты.

Поставленная задача решается тем, что в известном устройстве для изготовления пластически обжатых канатов, включающем роликовую клеть для обжатия канатов, установленную между ротором и вытяжным механизмом канатовьющей машины с возможностью вращения соосно ротору канатовьющей машины, ролики которой расположены к оси вращения под углом, соответствующим углу наклона внешней поверхности наружных проволок каната к его оси, согласно изобретению роликовая клеть для обжатия канатов выполнена в виде двух установленных с возможностью вращения крепежных фланцев, между которыми зафиксированы индивидуальные роликовые блоки, каждый из которых включает в себя закрепленную на фланцах подушку роликодержателя с цилиндрическим отверстием, роликодержатель с роликом и устройства радиальной и угловой регулировки роликодержателя, при этом роликодержатель установлен непосредственно в отверстие подушки с возможностью осевого и углового перемещения относительно нее, в крепежных фланцах выполнены осевые отверстия, обеспечивающие свободный доступ к роликам, а привод вращения роликовой клети осуществляется через ременную, цепную или зубчатую передачу от вала, размещенного сбоку от клети и приводящегося от ротора или от автономного привода.

Благодаря такому техническому решению обеспечивается точная индивидуальная радиальная регулировка роликов; за счет привода вращения роликовой клети через вал, размещенный сбоку от ротора, обеспечивается свободное пространство между ротором и роликовым устройством и, тем самым, возможность подвода стационарного желоба для смазки в очаг деформации.

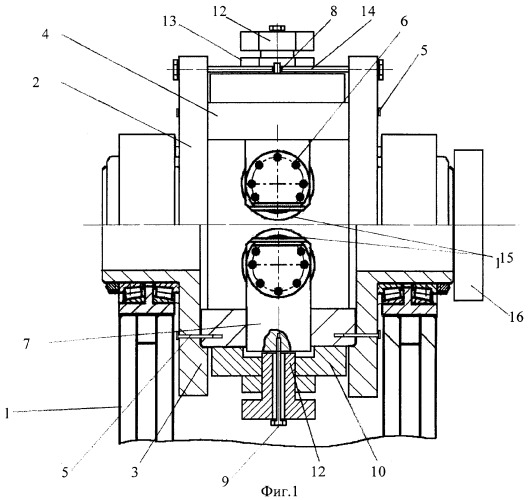

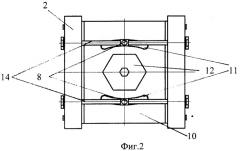

Сущность заявляемого изобретения поясняется чертежами, где

на фиг.1 схематично изображена роликовая клеть для обжатия канатов, вид и продольный разрез;

на фиг.2 - то же, вид сверху.

Предлагаемое устройство для пластического обжатия канатов устроено, например, следующим образом. В корпусе 1 (фиг.1) установлены с возможностью вращения фланцы 2 (фиг.1, 2) с отбортовками 3 (фиг.1). Между фланцами 2 зафиксированы подушки 4, в продольном направлении опирающиеся на фланцы 2, а в радиальном - на отбортовки 3 фланцев 2. Подушки 4 прикреплены к фланцам 2 винтами 5. В подушках 4 выполнены цилиндрические отверстия, в каждое из которых установлен с возможностью углового и осевого перемещения роликодержатель, состоящий из вилки 6 и цилиндрической части 7 с шипом 8 (фиг.1, 2) и осевым отверстием, в котором выполнена резьба. В отверстие ввернут фиксирующий винт 9. На подушке 4 закреплена крышка 10 с пазом 11 (фиг.2) и центральным отверстием (фиг.1), в котором выполнена резьба. В центральное отверстие крышки 10 установлен нажимной винт 12 (фиг.1, 2) с контргайкой 13 (фиг.1) и внутренним отверстием, в котором расположен фиксирующий винт 9. Во фланцах 2 установлены посредством резьбы регулировочные винты 14 (фиг.1, 2), опирающиеся на шип 8, размещенный в пазе 11.

В вилке 6 роликодержателя закреплен посредством подшипников ролик 15 (фиг.1). На одном из фланцев 2 установлен ведомый шкив 16 привода вращения роликового устройства, приводимый посредством клинового ремня (не показан) от вала двигателя.

Заявляемое устройство работает следующим образом.

При первоначальной сборке выполняют продольную регулировку подушек 4, например, с помощью регулировочных шайб (при необходимости), устанавливают корпус 1 собранного устройства между ротором и вытяжным механизмом канатовьющей машины. Далее пропускают между роликами обжимаемый канат. Путем вращения регулировочных винтов 14 задают угол поворота роликодержателей, соответствующий углу наклона внешней поверхности наружных проволок или прядей получаемого каната к его оси. Тем самым ролики 15 поворачиваются на угол, при котором обжатие проволок или прядей будет производиться без поперечного перемещения их относительно роликов 15.

Затем вращением нажимных винтов 12 перемещают роликодержатели в осевом (радиальном по отношению к канату) направлении. Продольно перемещая обжимаемый канат, замеряют его диаметр и оценивают обжатие, создаваемое роликами 15. По достижении заданного диаметра вращение нажимных винтов 12 прекращают и фиксируют их положение контргайками 13, после чего канатовьющую машину разгоняют до рабочей скорости.

Предлагаемое устройство для пластического обжатия канатов может быть выполнено как на специально изготовленной канатовьющей машине, так и на реконструированной канатовьющей машине любого известного типа.

Устройство для пластического обжатия канатов, включающее роликовую клеть для обжатия канатов, установленную между ротором и вытяжным механизмом канатовьющей машины с возможностью вращения соосно ротору канатовьющей машины, ролики которой расположены к оси вращения под углом, соответствующим углу наклона внешней поверхности наружных проволок каната к его оси, отличающееся тем, что роликовая клеть для обжатия канатов выполнена в виде двух установленных с возможностью вращения крепежных фланцев, между которыми зафиксированы индивидуальные роликовые блоки, каждый из которых включает в себя закрепленную на фланцах подушку роликодержателя с цилиндрическим отверстием, роликодержатель с роликом и устройства радиальной и угловой регулировки роликодержателя, при этом роликодержатель установлен непосредственно в отверстие подушки с возможностью осевого и углового перемещения относительно нее, в крепежных фланцах выполнены осевые отверстия, обеспечивающие свободный доступ к роликам, а привод вращения роликовой клети осуществляется через ременную, цепную или зубчатую передачу от вала, размещенного сбоку от клети и приводящегося от ротора или от автономного привода.