Способ мониторинга машин и сооружений

Иллюстрации

Показать всеСпособ мониторинга машин и сооружений включает измерение посредством одного или нескольких датчиков параметров вибрации объекта, определение и анализ значений параметров вибрации объекта мониторинга в месте установки датчика, при этом используют датчик, синфазно измеряющий три ортогональных проекции вектора ускорения, определяют вектор деформации объекта мониторинга в месте установки каждого датчика, накапливают массив векторных величин деформации, отображают на мониторе, по крайней мере, для одной частоты вибрации годограф вектора деформации относительно системы координат, связанной с объектом мониторинга, и определяют наличие анизотропии в деформациях элемента объекта мониторинга в месте установки датчика. 3 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение относится к способу мониторинга машин и сооружений на основе измерения и анализа параметров вибрации.

Уровень техники

Известны способы мониторинга машин и сооружений в процессе их эксплуатации или испытания, описанные в RU 2194971, US 5602761, US 6763312 и US 7225109, предполагающие измерение параметров вибрации машины или сооружения посредством, по крайней мере, одного датчика виброускорений и анализ значений параметров деформации элемента объекта в месте установки датчика. Недостатком этих известных способов является использование датчиков виброускорений, измеряющих значение проекции ускорения на измерительную ось датчика и не позволяющих определять величину и направление, в общем случае, пространственного вектора деформации (виброперемещения) и его производных.

Наиболее близким аналогом способа мониторинга машин и сооружений является способ, патент США №5566092, опубликованный 15.10.1996, включающий измерение посредством, по крайней мере, одного датчика ускорений параметров вибрации машины или сооружения (объекта), определение (вычисление) и анализ значений деформации элемента объекта в месте установки датчика. Недостатками этого известного способа также являются использование датчиков виброускорений, определяющих значение проекции ускорения на ось датчика и не позволяющих определять величину и направление вектора деформаций, и, следовательно, невозможность выявления на основании размеров и формы годографа деформаций величины механической анизотропии в месте установки датчика.

Раскрытие изобретения

Технический результат, достигаемый в заявленном способе мониторинга машин и сооружений, заключается в выявлении через размеры и форму пространственного годографа деформаций такого дефекта (или свойства) конструкции машины или сооружения, как механическая анизотропия, и, соответственно, выявление анизотропии прочности или упругости, характеризующих податливость конструкции (элемента конструкции). Дополнительными техническими результатами являются определение значений анизотропии в частотном спектре и их распределение на объекте мониторинга, в частности на его контурной поверхности.

Указанный технический результат достигается в способе мониторинга машин и сооружений в процессе их эксплуатации или испытания, включающий измерение посредством, по крайней мере, одного датчика ускорений параметров вибрации объекта, определение, в частности вычисление и анализ, значений параметров вибрации элемента объекта мониторинга в месте установки датчика, при этом используют датчик, синхронно (синфазно) измеряющий три ортогональные проекции вектора ускорения, определяют вектор (значение и направление) деформации объекта мониторинга в месте установки датчика, накапливают во времени массив векторных величин деформации, отображают на мониторе, по крайней мере, для одной частоты вибрации пространственно-временной годограф вектора деформации относительно системы координат, связанной с объектом мониторинга, и определяют по форме годографа наличие анизотропии в деформациях элемента объекта в месте установки датчика.

Массивы векторных величин деформации могут накапливаться в выбранном диапазоне спектра частот вибрации объекта и отображаться на мониторе в виде пространственной (3D) реконструкции годографов векторных величин деформации, а наличие анизотропии может определяться по отображаемым на мониторе годографам вектора деформации для определенных частот вибрации.

Дополнительно может определяться величина анизотропии в виде значения отношения величин осей эллипсоида годографа вектора деформации.

Для измерения параметров вибрации может использоваться более одного датчика ускорения, синхронно (синфазно) измеряющего три ортогональных проекции вектора ускорения, для каждого датчика можно определять вектор (значение и направление) деформации объекта мониторинга в месте его установки на объекте мониторинга, накапливать массив векторных величин деформации, отображать на мониторе, по крайней мере, для одной частоты вибрации годограф вектора деформации относительно системы координат, связанной с объектом мониторинга, и определять наличие анизотропии в деформациях элемента объекта мониторинга, при этом дополнительно на экране монитора могут отображать 3D-изображение конструкции объекта и определять распределение на нем анизотропии.

Краткое описание чертежей

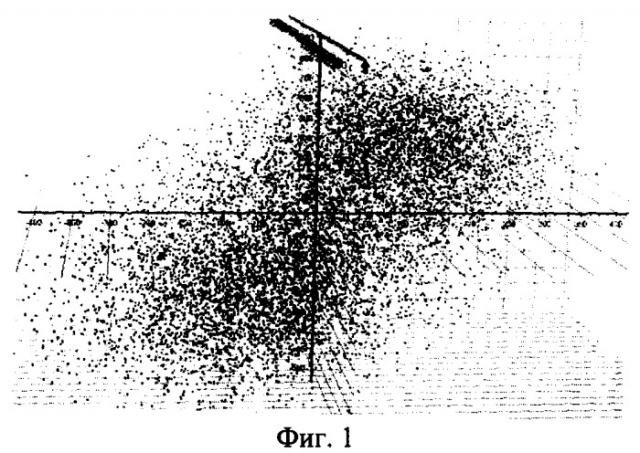

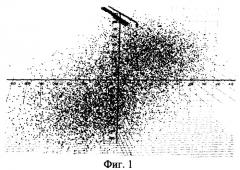

На фиг.1 представлено 3D-распределение векторных величин деформации в частотном диапазоне 10-10000 Гц в направлении вдоль оси Z на плоскость XY системы координат, связанной с объектом диагностического мониторинга.

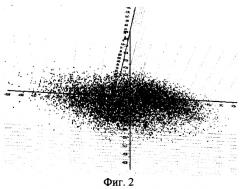

На фиг.2 представлено 3D-распределение векторных величин деформации в частотном диапазоне 10-10000 Гц в направлении вдоль оси Y на плоскость XZ системы координат, связанной с объектом диагностического мониторинга.

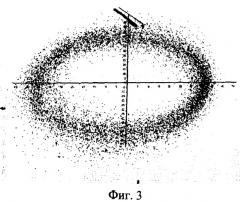

На фиг.3 представлено 3D-распределение векторных величин деформации в узком частотном диапазоне 2590-2610 Гц в направлении вдоль оси Z на плоскость XY системы координат, связанной с объектом.

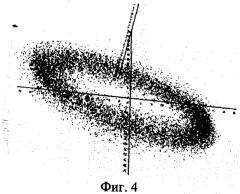

На фиг.4 представлено 3D-распределение векторных величин деформации в узком частотном диапазоне 2590-2610 Гц в направлении вдоль оси Y на плоскость XZ системы координат, связанной с объектом.

На фиг.5 показано размещение датчиков 1, 2 и 3 на корпусе опоры турбоагрегата по вертикали.

На фиг.6 (а, б и в) представлен 3D-гoдoгpaф контурной характеристики корпуса опоры соответственно для точек 1, 2 и 3.

На фиг.7 показано размещение датчиков 4, 5, 6 и 7 на раме опоры турбоагрегата в горизонтальной плоскости.

На фиг.8 (а, б, в и г) представлен 3D-годограф контурной характеристики рамы опоры соответственно для точек 4, 5, 6 и 7.

Осуществление изобретения

Традиционно вибрация измеряется одноканальными метрологическими средствами (скалярными датчиками, скалярными виброакселерометрами, скалярными вибропреобразователями и т.п.), измерительные оси которых могут быть позиционированы в направлении наиболее вероятной опасности (однокомпонентное измерение), или в двух ортогональных направлениях (двухкомпонентное плоскостное измерение), или в трех ортогональных направлениях (трехкомпонентное пространственное измерение). Мерность измерений повышает его точность и достоверность, но при условии синфазности (точнее, синхронности) измерений компонент вектора. Свойством синфазности обладают только векторные (трехканальные фазосбалансированные) преобразователи. Никакое количество скалярных датчиков, в общем случае, информационно не адекватно векторному метрологическому средству. Вектор строится как годограф (суперпозиция) трех синхронных измерений компонент-проекций в декартовой системе координат и может достоверно измеряться только векторными метрологическими средствами.

Заявленный способ мониторинга машин и сооружений основан на использовании векторных датчиков ускорений (акселерометров), описанных, например, в RU 2061242, RU 22291 и US 2006/0272413. Аппаратным или программным способом производится линейное преобразование (интегрирование) виброускорения в виброскорость или преобразование (двойное интегрирование) виброускорения в виброперемещение.

В изотропных (равнопрочных) материалах (или конструкциях) годографом вектора деформации измерительной точки является отрезок прямой линии, координаты концов которой соответствуют амплитудам декартовых проекций колебаний, синхронно приходящих от источника (причины) деформации вдоль измерительных осей в точку установки датчика.

В анизотропных (разнопрочных) материалах (или конструкциях) годографом вектора деформации измерительной точки является эллипсоид, полуоси которого соответствуют амплитудам декартовых проекций колебаний механической волны, приходящих от источника (причины) деформации вдоль измерительных осей в точку установки датчика со сдвигом фазы. Размер амплитуды колебаний характеризует уровень прочности либо податливости материала (конструкции) в конкретном направлении приходящей пространственной волны.

Механическая анизотропия, определяемая через измерение деформаций, является прямым показателем заложенной при проектировании или при изготовлении ошибки либо проявлением образовавшегося в процессе эксплуатации дефекта.

Степень анизотропии определяется соотношением осей годографа-эллипсоида и характеризует максимальный показатель разнопрочности (податливости) в измерительной точке.

Обнаружение годографа вектора деформации в виде эллипсоида (эллипса) позволяет сделать вывод о наличии механической анизотропии. Поэтому эффективно визуальное выявление анизотропии с использованием монитора. Однако это не исключает использование ЭВМ как для распознавания эллипсоида (эллипса) и, соответственно, выявления анизотропии деформации, так и для точных вычислений, например, при определении значения анизотропии и/или направления (относительно объекта мониторинга) вектора деформации, имеющего наибольшее значение.

Использование нескольких векторных датчиков или последовательное проведение измерений и выявления анизотропии одним датчиком позволяет локализовать и диагностировать (идентифицировать) причину анизотропии конкретной деталью или узлом объекта.

С использованием векторного датчика проводился диагностический мониторинг опор турбоагрегата для определения контурных характеристик конструкции и форм колебаний. На строго фиксированной частоте построены годографы векторов деформации и представлены в пространстве и в виде проекций на ортогональные плоскости декартовых координат XY (горизонтальная), XZ (продольная) и YZ (поперечная) соответственно. Такие виды представления вибрационной информации позволяют оценить реальный характер изменения колебаний во времени (за один оборот ротора турбоагрегата). 3D-реконструкция деформаций измерительных точек позволила оценить характер и масштаб вибрационных колебаний опор. Проекции помогают визуальному восприятию пространственной формы колебаний (деформаций). По параметрам эллипсов, ориентации их осей изучались динамические свойства отдельной опоры и качественно оценивались причины повышенных вибраций. Были выявлены направления и области наиболее опасной вибрации.

В представленном на фиг.5, 6, 7 и 8 можно отметить следующее. В точках 1, 2, 3, 5, 6, 7 явно выражена механическая анизотропия (вертикальная ослабленность) конструкции корпуса опоры. Точку 1, расположенную в усиленном фланце сопряжения крышки с корпусом, можно считать ортотропной, а в точках 3, 5 и 7 практически отсутствуют деформации в осевом направлении X, при этом в точках 3, 5, 6, 7 анизотропия имеет диагональное направление в плоскости ZY. В точке 4 отсутствует сдвиг фаз между компонентами вектора Х и Z, а показатель анизотропии имеет минимальное значение среди представленных точек. В разных точках деформации происходят по разным формам. Это обусловлено сложным характером деформаций элементов конструкций реального турбоагрегата большой мощности. И если различия по амплитуде вектора вибрации от точки к точке отличаются незначительно, то по фазе различия более значимы. Поэтому траектории движения принимают различные виды даже в двух «соседних» точках.

Пространственно-временной анализ контурной характеристики позволяет проследить изменение вибрационных характеристик в зависимости от места измерения вибрации. Наблюдается плавное изменение траекторий движения в плоскостях и пространстве, что свидетельствует о высокой точности измерений вибрации в части фазовых характеристик, выдаваемых датчиками. Видно, как опора «дышит». В какой части она более податлива, а в какой более жестка. Как на нее действуют возмущения, вызывающие вибрацию.

Получение таких результатов стало возможным только благодаря использованию векторно-фазового способа реконструкции деформационных полей. Причем вибрационная картина соответствуют реальности в большей степени, чем все результаты, полученные в прошлом с применением однокомпонентных скалярных виброакселерометров обычного типа.

Полученная в результате применения векторно-фазового способа реконструкции информация по вибрационному состоянию опор турбоагрегата позволяет наиболее полно оценить уровни колебаний, представить траектории движения в измеряемых точках в плоскостях и пространстве, формы колебаний конструкции в целом. Понять, как происходит реальное взаимодействие элементов конструкций между собой. Установив связь между ними, возможно более точно спрогнозировать результаты виброналадочных работ.

Анализ контурных характеристик с применением векторных датчиков позволяет правильно и оперативно оценивать реальные вибросостояния и выявлять автоколебания, области динамической податливости, ослабления креплений, дефекты подшипников, отрывы опор, механические повреждения (трещины), акустические и механические резонансы, усталостные проявления и другие отклонения от заданных проектировщиком эксплуатационных характеристик.

1. Способ мониторинга машин и сооружений, включающий измерение посредством, по крайней мере, одного датчика параметров вибрации объекта, определение и анализ значений параметров вибрации объекта мониторинга в месте установки датчика, отличающийся тем, что используют датчик, синфазно измеряющий три ортогональных проекции вектора ускорения, определяют вектор деформации объекта мониторинга в месте установки датчика, накапливают массив векторных величин деформации, отображают на мониторе, по крайней мере, для одной частоты вибрации годограф вектора деформации относительно системы координат, связанной с объектом мониторинга, и определяют наличие анизотропии в деформациях элемента объекта мониторинга в месте установки датчика.

2. Способ по п.1, отличающийся тем, что накапливают массив векторных величин деформации в выбранном диапазоне спектра частот вибрации объекта мониторинга и отображают на мониторе пространственное распределение массива векторных величин деформации, а наличие анизотропии определяют, отображая на мониторе годографы вектора деформации для нескольких выбранных частот вибрации.

3. Способ по п.1, отличающийся тем, что дополнительно определяют величину анизотропии в виде значения отношения осей эллипсоида годографа вектора деформации.

4. Способ по п.1, отличающийся тем, что для измерения параметров вибрации используют более одного датчика виброускорения, синфазно измеряющего три ортогональных проекции вектора ускорения, по данным каждого датчика определяют вектор деформации соответствующего элемента объекта, накапливают массив векторных величин деформации, отображают на мониторе, по крайней мере, для одной частоты вибрации годографы векторов деформации относительно системы координат, связанной с объектом мониторинга, и определяют наличие анизотропии в деформациях элементов объекта, при этом дополнительно на экране монитора отображают распределение механической анизотропии на объекте мониторинга.