Способ определения твердости изделий из стали

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может найти применение для неразрушающего оптического контроля при дистанционном определении механической твердости стальных изделий, измерении профиля твердости по глубине при поверхностной обработке, локальных измерениях, включая труднодоступные места. Способ заключается в том, что изделие из стали подвергают локальному воздействию мощным лазерным излучением, в результате чего происходит оптическое возбуждение нестационарного теплового поля. Пространственно-временная модуляция тепловых волн с поверхности металла переносится в оптическую область с применением считывающего пучка лазера малой мощности видимого диапазона. С помощью CCD камеры регистрируется динамика спекл-изображений поверхности образца. Разбивая спекл-изображения на ряд фрагментарных участков, рассчитывают значения функции F(T,r)=1-cor(T,r), где cori(T1,r) - корреляционная функция. Для выделенного фрагмента по полученным значениям строят график функции F(T,r) и по калибровочным кривым определяют механическую твердость этого участка стального изделия. Техническим результатом является уменьшение погрешности измерений за счет исключения негативного влияния «паразитных» инфракрасных источников излучения. 13 ил.

Реферат

Изобретение относится к области машиностроения и может найти применение для неразрушающего оптического контроля при дистанционном определении механической твердости стальных изделий.

Широко распространенные способы измерения твердости металлов и сплавов, основанные на сопротивлении образца механическому вдавливанию, не удовлетворяют возрастающим требованиям современной промышленности. В основном претензии сводятся к тому, что это разрушающие контактные методы. Отмечаются также проблема контроля кривых поверхностей и трудности измерения профиля твердости по глубине. Способ неразрушающего контроля механических свойств сталей, основанный на применении магнитного метода (коэрцитивная сила) [напр.1], применим только для ферромагнитных материалов. Разработка неразрушающих бесконтактных способов определения твердости упрочняющих поверхностей деталей, изготовленных из стальных сплавов, в промышленности является весьма актуальной задачей.

Физической основой известных термо- и упругооптических способов неразрушающего контроля и диагностики является использование слабозатухающих акустических волн и нестационарных тепловых полей для зондирования поверхности и внутренних областей металлов. В этих способах пространственно-временная модуляция, локализованная в амплитудно-фазовых профилях акустической или тепловой волн, переносится на поверхности металла, а съем информации проводится с помощью считывающего пучка. Например, в [2] лазерная инфракрасная фототепловая радиометрия применялась для измерения термофизических свойств (тепловая диффузия и проводимость) наносимых на металл покрытий. Известен «flash»-способ [3] для измерения коэффициента температуропроводности, теплоемкости и коэффициента теплопроводности металлов (медь, серебро, железо, никель, алюминий, олово, цинк). Здесь мощный световой импульс поглощался передней поверхностью термически изолированного образца, а динамика температуры тыловой поверхности измерялась термопарой.

Известно, что между механической твердостью и теплофизическими характеристиками сплава существует корреляционная связь [4]. Используя инфракрасную фототепловую радиометрию, авторы [4] заключают, что между термофизическими параметрами, их динамикой и профилями механической твердости наблюдается хорошая корреляция, которая пригодна для оценки поперечной неоднородности твердости закаливаемого слоя.

В фототермическом способе определения твердости стали [5] (прототип) показано, что одной из теплофизических характеристик, пригодной на практике для определения твердости, может быть коэффициент термической диффузии k. Данный коэффициент определяет, в частности, скорость распространения теплового потока, который формируется под действием внешнего теплового источника Q и зависит от плотности ρ и удельной теплоемкости с металла. Считая, что плотность стали постоянная, в [5] делается заключение о корреляции твердости и тепловой проводимости. Тепловая проводимость, в свою очередь, пропорциональна коэффициенту термической диффузии. Калибровочные кривые между твердостью стального образца и коэффициентом термической диффузии обеспечивают основу для определения твердости. Физическая сущность фототермического способа определения твердости изделий из стали состоит в лазерном возбуждении в изделии теплового потока и регистрации температурной динамики с помощью датчика инфракрасного ИК-излучения. Фототермическое измерение амплитуды и разности фаз с применением процедуры многократного сглаживания позволило авторам [5] восстановить профиль тепловой проводимости стали. По калибровочным кривым профиль тепловой проводимости «переводился» в профиль твердости и сравнивался с традиционным профилем по Викерсу. Одним из недостатков фототермического способа измерения твердости является негативное влияние «паразитных» инфракрасных источников излучения, избавиться от которых в условиях производства весьма сложно.

Задачей предлагаемого изобретения является возможность применения в производственных условиях оптического неразрушающего способа определения твердости изделий из стали, которая позволяет исключить негативное влияние «паразитных» инфракрасных источников излучения, тем самым уменьшая погрешность измерения.

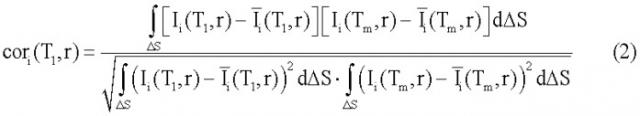

Поставленная задача решается следующим образом. Исследуемое изделие из стали подвергают локальному воздействию лазерным излучением с мощностью, необходимой для оптического возбуждения нестационарного теплового поля. Затем объект дополнительно облучают лазерным излучением и регистрируют динамику спекл-изображений поверхности изделия. Разбивая спекл-изображения на ряд фрагментарных участков, рассчитывают значения функции

где

cori(T1, r) - корреляционная функция (КФ),

I - интенсивность отраженного излучения,

r=(x,y) - координаты точки фрагмента спекл-изображения,

T1, Tm - температуры получения спекл-изображений,

i=1…М - номер фрагмента спекл-изображения,

m=1…N - номер спекл-изображения, полученного от объекта при температуре Tm,

ΔS - площадь i-го фрагмента спекл-изображения.

Для выделенного фрагмента по полученным значениям строят график функции F(T,r) и по калибровочным кривым определяют механическую твердость этого участка изделия.

Сущность предлагаемого изобретения поясняется чертежами, где:

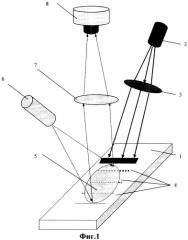

на фиг.1 показана схема устройства нестационарной спекл-фотометрии;

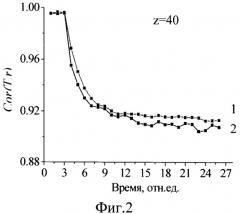

на фиг.2-5 - зависимость корреляционной функции С(Т,r) для образцов №1 и №2 от времени t при фиксированных значениях z;

на фиг.6 - зависимость корреляционной функции С(Т,r) для образца №3 в фиксированный момент времени t в зависимости от координаты z;

на фиг.7 - зависимость термодинамической температуры Т от времени t, полученная из численного решения пространственно-одномерного уравнения теплопроводности для стали при трех фиксированных z;

на фиг.8 - зависимость функции F(T,r) от времени t для образца №1 при фиксированном значении z;

на фиг.9 - зависимость производной термодинамической температуры Т от времени t для случаев, соответствующих фиг.7;

на фиг.10 - зависимость функции F(T,r) от времени t для образца №3 с тонкой дробеструйной обработкой при трех фиксированных значениях z;

на фиг.11 - зависимость функции F(T,r) от времени t для образца №3 с грубой прокаткой при трех фиксированных значениях z;

на фиг.12 - зависимость производной функции F(T,r) от времени t для образца №3 с тонкой дробеструйной обработкой и грубой прокаткой при фиксированном значении z;

на фиг.13 - зависимость производной термодинамической температуры Т от времени t, полученная из численного решения пространственно-одномерного уравнения теплопроводности при значениях коэффициента термической диффузии k для стали, найденных на основании экспериментальных данных из фиг.12.

Работоспособность заявляемого способа определения твердости изделий из стали была подтверждена экспериментальными исследованиями. Схема экспериментальной установки для нестационарной спекл-фотометрии, использующая пространственно-неоднородный нагрев объекта исследования, представлена на фиг.1. На поверхность изделия 1 направлялось излучение лазерного диода 2 мощностью, необходимой для оптического возбуждения нестационарного теплового поля. В нашем эксперименте мощность лазерного диода составляла 15 Вт. Излучение фокусировалось цилиндрической линзой 3. Из-за неоднородного нагрева вдоль поверхности и в объеме образца возбуждался нестационарный тепловой поток 4. При зондировании области теплового возмущения 5 излучением He-Ne лазера 6 мощностью 10 мВт формировалось динамическое спекл-изображение поверхности образца с помощью оптической системы 7, которое регистрировалось быстродействующей CCD-камерой 8. В эксперименте нами использованы следующие режимы CCD-камеры: частота регистрации спекл-изображений 100 Гц, число элементов разрешения 1392×1040piх с размер pix 6,4×6,4 мкм. Исследования проводились на трех образцах: 1) двух из стали Сталь 45 в виде цилиндров размером 18×8 мм с различной степенью закалки - HRC=21,5 и HRC=28,7; 2) пластинке из стали 18МnСr05 размером 55×40×10 мм с четырьмя участками, отличающимися видами механического упрочнения поверхности: а) тонкая дробеструйная обработка HV=376, б) тонкая прокатка HV=427, в) грубая дробеструйная обработка HV=447, г) грубая прокатка HV=481.

Экспериментально нами реализован наиболее простой с точки зрения точности спекл-фотометрических измерений случай, когда тепловое поле является квазиплоским. Такое поле формировалось при фокусировке лазерного пучка цилиндрической линзой 3. Для обработки зарегистрированного спекл-изображения поверхности образца применяли анализ временной и пространственной динамики спекл-полей. Отметим, что при измерении спекл-поля на различных расстояниях от источника их динамика в соответствии с уравнением теплопроводности определяется величиной коэффициента термической диффузии k. Таким образом, предлагаемый способ ориентирован на извлечение коэффициента k стали из корреляционной функции КФ (2) спекл-изображений, полученных в различные моменты времени и на различных расстояниях.

Зависимости корреляционных функций КФ cori(T1,r) от времени t, полученные экспериментально для закаленной стали (образец №1 - кривая 1, образец №2 - кривая 2), приведены на фиг.2-5. Данные КФ получены на разных расстояниях (координата z приведена в пикселях CCD на фиг.2-5) от теплового источника. Из фиг.2-5 видно, что корреляционная функция в близкой к источнику области для образца №2 ниже (твердость образца №2 по шкале HRC выше) чем для №1. При этом различие КФ для указанных образцов по мере удаления от источника сначала возрастает, а затем на достаточно удаленном расстоянии z≈500 снова уменьшается. Поведение корреляционных функций в фиксированный момент времени t в зависимости от расстояния z для образца №3 стали с различными видами обработки приведено на фиг.6. Видно, что поведение корреляционных функций «гармонирует» с изменением твердости выделенных участков стали, измеренной классическим методом вдавливания по шкале HV. Таким образом, как следует из фиг.2-6, наблюдается однозначная связь твердости стали и корреляционной функции, полученной из динамики спекл-изображения поверхности образца. При этом однозначность связи указанных параметров повышается при соответствующем выборе временной и пространственной области построения КФ, т.е. при обеспечении в экспериментах необходимого быстродействия CCD и расстояния от источника тепла до точки измерения.

Известно и проверено нами на исследуемых образцах изделий из стали, что при небольших температурах нагрева ΔT (в эксперименте ΔT составляло около 25°С) корреляционная функция линейно связана с величиной перемещения спеклов. Тепловое расширение стали пропорционально первой степени температуры при небольших температурах нагрева. И именно из-за теплового расширения происходит смещение спеклов. Как видно, из-за эффекта насыщения КФ (спадания до нуля) нагрев ΔT связан со средним размером спеклов и существенно ниже диапазона температур линейного теплового расширения стали. С учетом сделанных выше замечаний в качестве характеристики теплового поля нами введена функция F(T,r)=1-cor(T,r), которая может использоваться в качестве оптического аналога термодинамической температуры для стального образца (условное название - “оптическая температура”). Сходство «оптической температуры» и термодинамической иллюстрируется фиг.7-13. На фиг.7 показана временная зависимость термодинамической температуры, полученная из численного решения пространственно-одномерного уравнения теплопроводности для стали при трех фиксированных значениях координаты z, а на фиг.8 - зависимость вида (1) F(T,r)=1-cor(T,r), полученная на основе экспериментальных данных. Первое существенное сходство функции термодинамической температуры Т и функции F(T,r) от времени t состоит в том, что они имеют точку перегиба, т.е. точку максимума первой производной по времени. Из пространственно-одномерного уравнения теплопроводности следует, что коэффициент термической диффузии k равен z2/2t (при условии пренебрежения шириной пучка), где (z,t) - координаты максимума функции dT/dt. Положение этого максимума смещается во временной координате вправо (запаздывание) при удалении (увеличении координаты z) точки измерения температуры от источника тепла. На фиг.9 представлена зависимость производной термодинамической температуры Т от времени t для случаев, соответствующих фиг.7 (номер графика растет с ростом z).

На фиг.10 и фиг.11 приведены полученные экспериментально временные зависимости «оптической температуры» при трех различных значения z образа стали №3 для тонкой дробеструйной обработкой и грубой прокатки соответственно. Взяв производную «оптической температуры» при фиксированной z для указанных видов механической обработки (для тонкой дробеструйной обработкой и грубой прокатки), получаем куполообразные кривые с явно выраженным максимумом фиг.13. Как видно, указанный ранее эффект смещения максимума производной «оптической температуры» наблюдается в случае изменения твердости выделенного фрагмента изделия из стали. Если предположить коэффициенты подобия Kz и Kt (это своеобразные характеристики экспериментальной схемы прибора) известными, то, определяя из фиг.13 координаты (z,t) максимума функции dF(T,r)/dt, можно вычислить значение коэффициента k. Полученный таким образом из фиг.13 коэффициент термической диффузии k для тонкой дробеструйной обработки равен k1=0,112 см2/с, для грубой прокатки k4=0,105 см2/с. Можно воспользоваться и относительным определением коэффициентов термической диффузии. В этом случае, знание истинных значений коэффициентов Kz и Kt не требуется. На фиг.12 представлены результаты теоретического расчета производной термодинамической температуры изделий из стали известной марки из одномерного уравнения теплопроводности при значениях k, полученных на основании экспериментальных данных из фиг.13. Наблюдается хорошее согласование теоретических и экспериментальных результатов. Используя, для примера, калибровочную кривую из [5], для полученных значений коэффициентов k1 и k4 находим твердость соответствующих участков изделия №3 из стали. Полученные значения твердости для тонкой дробеструйной обработки и грубой прокатки равны соответственно HV1=380 и HV4=480. Найденные значения твердости соответствуют параметрам используемых образцов.

Таким образом, оптически возбуждая нестационарное тепловое поле и дополнительно облучая объект маломощным лазером, из динамики спекл-изображений поверхности образца рассчитывают значения функции F(T,r)=1-cor(T,r) - своеобразный оптический аналог термодинамической температуры. Измеряя положение максимума dF(T,r)/dt и его смещение и используя процедуру калибровки, можно извлечь значение коэффициента термической диффузии k, а по нему определить механическую твердость изделий из стали. В наших экспериментах смещение максимума dF(T,r)/dt было невелико и согласно фиг.12 составляло два временных интервала, что также соответствовало и теоретическим расчетам. Следовательно, для увеличения надежности указанного алгоритма измерения коэффициента k необходимо увеличивать быстродействие системы регистрации спекл-изображений. Ясно также, что такой подход существенно снизит погрешность результатов определения твердости для изделий из сталей с меньшим значением коэффициента термической диффузии k.

Отметим, что в предложенном способе измеренный коэффициент термической диффузии достаточен для определения твердости изделий из стали. Для этого необходим дополнительный пересчет данных параметров, используя эмпирическую связь между ними. В литературе отмечается, что указанные корреляционные зависимости необходимо устанавливать отдельно для каждой марки стали. В настоящее время не разработана общая теория, на основании которой можно рассчитать аналитически характер связи коэффициента термической диффузии и твердости. Следовательно, подход состоит в установлении эмпирических зависимостей данных параметров и последующем их применении для калибровки оптического измерительного устройства.

Предлагаемый способ определения твердости стали имеет определенные преимущества в сравнении с радиометрическим методом (прототипом), основанным на измерении теплового излучения. В частности, оптический метод не требует внешней теплоизоляции измерительного устройства, а также основан на применении более дешевой и удобной в эксплуатации оптики видимого диапазона.

Источники информации

1. Г.В.Бида, А.П.Ничипурук. Коэрцитиметрия в неразрушающем контроле. / Дефектоскопия. 2000. №11. с.-1-29.

2. J.A.Garcia, A.Mandelis, В.Farahbakhsh, С.Lebowitz and I.Harris. Thermophysical Properties of Thermal Sprayed Coatings on Carbon Steel Substrates by Photothermal Radiometry./International Journal of Thermophysics, 1999, v.20, N5. p.1587-1602.

3. W.J.Parker, R.J.Jenkins, C.P.Butler and G.L.Abbott. Flash Method of Determining Thermal Diffusivity, Heat Capacity, and Thermal Conductivity./ Appl. Phys., 1961, v.32, N.9. p.1689-1684.

4. Y.Liu, N.Baddour, A.Mandelis. Transverse depth-profilometric hardness photothermal phase imaging of heat treated steels. / Appl. Phys., 2003, v.94, N.9. p.5543-5548.

5. H.G.Walther, D.Fournier, J.C.Krapez, M.Luukkala, B.Schmitz, C.Sibilia, H.Stamm, J.Thoen. Photothermal Steel Hardness Measerements- Results and Perspectives // Analytical sciences, 2001, v.17 Special Issue, p.165-168.

Способ определения твердости изделий из стали, включающий локальное воздействие на изделие лазерного излучения с мощностью, необходимой для оптического возбуждения нестационарного теплового поля, и нахождение коррелирующего с твердостью параметра этого поля, отличающийся тем, что изделие дополнительно облучают лазерным излучением, регистрируют динамику спекл-изображений и, разбивая их на ряд фрагментарных участков, рассчитывают функцию F(T,r)=1-cor(T,r), - корреляционная функция,I - интенсивность отраженного излучения,r=(x,y) - координаты точки фрагмента спекл-изображения,T1, Tm - температуры получения спекл-изображений,i=1…M - номер фрагмента спекл-изображения,m=1…N - номер спекл-изображения, полученного от объекта при температуре Tm,ΔS - площадь i-го фрагмента спекл-изображения,и из полученных значений по калибровочным кривым определяют твердость выделенного фрагмента стального изделия.