Способ изготовления волоконно-оптического металлического модуля и устройство для его реализации

Иллюстрации

Показать всеСпособ и устройство предназначены для изготовления волоконно-оптических модулей, выполненных в виде гибкой стальной трубки, в которых оптические волокна (одно или несколько) располагаются внутри трубки, а свободное пространство заполняется гидрофобным компаундом. Изготовление осуществляется благодаря перевиву проволочного слоя с готового каната, формированию полой трубки и вложению оптических волокон с гидрофобным компаундом внутрь трубки. Одновременно происходит удаление центрального сердечника готового каната. При изготовлении используется готовый серийный канат с числом проволок или прядей преимущественно 5-8 шт. Способ осуществляется с помощью устройства, выполненного на базе однорамной сигары, внутри которой, кроме отдатчика волокон дополнительно, установлен приемник центрального сердечника и гидрофобный узел. Устройство снабжено двумя узлами перевивки, которые установлены соответственно на выходе и входе сигары. Каждый узел перевивки имеет перевивочную розетку с двумя конусами - входным и выходным и наклонным каналом для проводки волокон и центрального сердечника соответственно, а также два калибра - основной и дополнительный. Изобретение позволяет изготавливать гибкий оптический металлический модуль с высокими передаточными характеристиками и высокой стойкостью к механическим и климатическим воздействиям, а также отличается малыми габаритами и весом. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к волоконно-оптической технике, в частности к области технологии изготовления волоконно-оптических модулей, и кабельным машинам.

Известны и широко применяются две основные конструкции волоконно-оптических модулей, в которых оптические волокна (одно или несколько) располагаются внутри трубки, а свободное пространство заполняется гидрофобным компаундом (Мальке, П.Гессинг. Волоконно-оптические кабели. 2001 г. LINGUA-9, Новосибирск, стр.118, 173).

В первой конструкции трубки выполняются из полимерных материалов с низким коэффициентом температурного расширения (КТР), например из полиизобутелентерефтолата или поликарбоната. Используемые оптические волокна (далее по тексту ОВ) имеют тонкое лаковое покрытие и внешний диаметр 245 мкм. Модули обычно имеют диаметр от 1,5 до 3 мм.

Во второй конструкции модули выполняются в виде стальной трубки из нержавеющей стали, имеющей продольный шов. Такие модули изготавливаются с внешним диаметром до 4,0 мм.

Недостатком полимерных модулей и оптических кабелей (далее по тексту ОК) на их основе является то, что они имеют невысокую механическую прочность и стойкость к внешним воздействиям - изменениям температуры, влажности, воздействию химически активных сред.

Недостатками волоконно-оптических металлических трубчатых модулей являются плохая гибкость и недостаточная прочность к воздействию растягивающих нагрузок.

Для создания необходимой механической прочности и стойкости к внешним воздействиям из модулей изготавливают ОК, в которые вводят дополнительные силовые элементы, увеличивающие механическую прочность, броню из стальных проволок, защитные полимерные оболочки.

В патенте на полезную модель №56007 «Оптический кабель» приведены волоконно-оптические модули и кабели на основе малогабаритных канатов, выполненных в виде гибких стальных трубок из преформированных отдельных высокопрочных стальных проволок или стальных прядей (каждая прядь состоит из нескольких прочных стальных проволок малого диаметра). Во внутренней полости этих модулей располагаются оптические волокна (одно или несколько), свободное пространство заполняется гидрофобным компаундом. Такие модули имеют высокую прочность на воздействие продольных и растягивающих нагрузок и высокую гибкость.

ОК на основе таких модулей могут быть выполнены с наружным диаметром, не превышающим 2 мм, с высокой прочностью и гибкостью, стойкими к различным внешним воздействиям. Наружный диаметр модуля зависит от количества ОВ в модуле. В качестве защитной оболочки ОК на основе этих модулей используются различные полимеры (полиэтилен, полиуретан и т.п.).

Однако способы и устройства для изготовления таких модулей без полимерной оболочки на основе малогабаритных канатов не описаны в литературе.

При изготовлении брони из стальных проволок ОК используется способ, основанный на преформировании, скручивании нескольких проволок и формировании повива проволок в калибре непосредственно на ОК с последующим прямлением готового изделия на машинах карусельного или сигарного типа (М.А.Бухшштейн «Производство стальных канатов», Государственное научно-техн. изд. по черной и цветной металлургии, г.Москва 1963 г.В качестве сигарных машин в последнее время используются машины типа представленных в Backtwist tubular strander. Wire, 2. 2003, April p.27).

Способ изготовления брони с помощью сигарной машины является наиболее близким по технической сущности и совокупности признаков к предлагаемому техническому решению.

Недостатком такого способа является невозможность изготовления гибкого стального модуля из стальных проволок с полой трубкой, по патенту, указанному выше. Согласно этому способу можно изготовить только броневое покрытие на жестком полимерном волоконно-оптическом модуле или на многомодульном кабеле. Другим недостатком этого способа является низкая производительность, т.к. он связан с необходимостью приложения значительных усилий, возникающих при скрутке, формировании повива проволок и прямлении.

Бронировочное покрытие на одиночный оптический модуль в виде повива из стальных канатных проволок, или многомодульный ОК изготовляют на обычных карусельных или, что одно и то же, на фонарных машинах, используемых также для производства канатов и электрических кабелей, см. выше.

Достоинство карусельных машин - наличие открутки проволок в формируемом повиве, что уменьшает закрутку сердечника и кабеля в целом. Небольшая закрутка (или ее отсутствие) центрального сердечника, каковым является оптический сердечник или многомодульный ОК, имеет важное значение для сохранения параметров передачи ОВ.

Недостатками являются низкая производительность и высокая энергоемкость машины.

В последнее время для этой цели применяют сигарные машины.

Эти машины в своей основе имеют трубчатое вращающееся тело - сигару (и/или) вращающуюся рамку и внутри неподвижную рамку, в которой на оси машины располагаются загрузочные люльки с проволокой. Кроме этого, сигарная машина, имеет отдатчик центральной проволоки, располагаемый перед сигарой, распределительный шаблон с отверстиями под проволоки, формирующий калибр, тягу и приемник готового изделия. Дополнительно для обеспечения прямолинейности и незакручиваемости каната применяют преформатор проволок, установленный на выходе сигары и прямильные плашки.

Для обеспечения нормального технологического режима, а именно недопущения закрутки оптического модуля и кабеля в таких машинах ОК обычно помещают в последней загрузочной люльке сигары, ближайшей к калибру, или в отдельной однорамной сигаре, связанной с основной сигарой, см. в журнале Wire, 2/|2003, April р.27 Backtwist tubular strander. Принципиально возможно расположение бронируемого оптического кабеля перед сигарой на стационарном отдатчике.

Устройство, представленное в этом журнале, т.е сигарная машина с последней люлькой, приспособленной для установки центрального элемента - оптического кабеля или модуля и выполненной в виде однорамной сигары, наиболее близко по технической сущности и совокупности признаков к предлагаемому техническому решению следует считать сигарную машину.

Основной недостаток как сигарной, так и карусельной машин связан с невозможностью изготавливать упомянутые гибкие стальные металлические модули на основе канатов с полостью внутри бронировочного повива, согласно патенту на полезную модель №56007 «Оптический кабель», а также с большой энергоемкостью машины, большой массой и габаритами.

Поставленная задача состоит в создании способа изготовления малогабаритного гибкого стального оптического модуля, не имеющего внутри полимерной трубки, характеризующегося повышенной стойкостью к продольным, поперечным нагрузкам и стойкостью к многократным перегибам, способным функционировать в широком диапазоне температур.

Второй поставленной задачей является создание устройства для изготовления малогабаритного гибкого стального оптического модуля, см выше, отличающегося высокой производительностью и низкими энергозатратами.

Технический результат - изготовление гибкого оптического металлического модуля из стальных преформированных проволок за счет предлагаемого способа достигается тем, что для его изготовления используют готовый канат из преформированных стальных проволок, развивают его внешний повив из стальных проволок, вновь свивают проволоки и формируют из проволок гибкую полую металлическую трубку, одновременно вынимают центральный элемент каната, потом вновь развивают повив стальных проволок с готовой трубки, вновь свивают проволоки и формируют гибкую металлическую трубку и одновременно вводят внутрь нее оптические волокна, при этом используют готовый канат с количеством проволок в верхнем повиве преимущественно 5-8 штук и кратностью шага скрутки менее 8.

Технический результат достигается также тем, что в устройство для изготовления стального металлического модуля, состоящее из последовательно установленных неподвижного отдатчика, сигары, имеющей неподвижную и вращающуюся рамки, отдатчика волокон, установленного на неподвижной внешних рамке сигары, распределительного шаблона, формирующего калибра, тягового устройства и приемника готового модуля, введены основной и дополнительный узлы перевивки проволок каната, установленные соответственно на выходе сигары и на ее входе, каждый из которых содержит перевивочную розетку, выполненные конусообразной формы на входе и выходе, дополнительный формирующий калибр, а также приемник центрального сердечника готового каната, установленный на неподвижной раме сигары перед отдатчиком волокон и гидрофобный узел, установленный также на неподвижной раме перед выходом из сигары, при этом перевивочные розетки имеют также направляющие каналы, первый из которых, предназначенный для проведения волокон, соединяет боковую поверхность входного конуса и центр выходного конуса розетки, а второй направляющий канал в розетке дополнительного узла перевивки, предназначенный для проведения центрального сердечника каната, соединяет центр входного конуса розетки с боковой поверхностью выходного конуса.

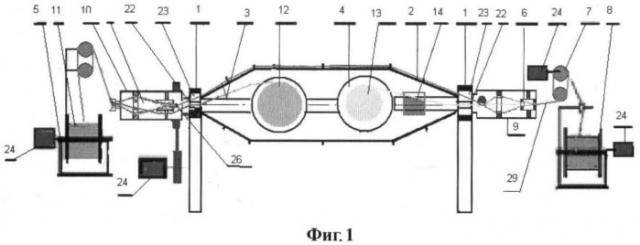

Предлагаемое устройство поясняется с помощью следующих чертежей.

На фиг.1 представлена принципиальная схема предлагаемого устройства для изготовления волоконно-оптического металлического модуля.

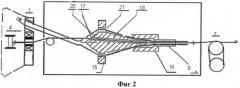

На фиг.2 представлена схема основного перевивочного узла, установленного после сигары.

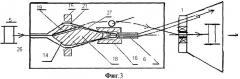

На фиг.3 представлена схема дополнительного перевивочного узла, установленного перед сигарой.

Устройство содержит, фиг.1, однорамную сигару, основой которой являются подшипниковые узлы 1, вращающаяся 2 и неподвижная 3 рамки, на которой установлена люлька 4. Кроме того, устройство содержит неподвижный отдатчик 5 и основной формирующий калибр 6, тяговое устройство 7 и приемник готового изделия 8. В него введены дополнительно основной 9 и дополнительный 10 узлы перевивки, установленные на выходе и входе сигары соответственно.

Готовый канат 11 установлен перед сигарой на отдатчике 5. На неподвижной раме 3 установлены приемник технологического сердечника 12 и в люльке 4 - катушка с волокном 13 (в люльке 4), а также гидрофобный узел 14.

Внутри узлов перевивки 9, 10, фиг.2 и 3, содержатся перевивочные розетки 15, основные калибры 6 и дополнительно введенные формирующие калибры 16.

Перевивочные розетки 15 в своем теле имеют входные 17 и выходные 18 конуса и направляющие каналы 19 для проведения центрального сердечника каната и 20 - для ввода через него оптических волокон в центр свивающихся проволок.

Направляющий канал 20 соединяет боковую поверхность входного конуса и центр выходного конуса розетки, а второй (19) направляющий канал в розетке дополнительного узла перевивки соединяет центр входного конуса розетки с боковой поверхностью выходного конуса. Перевивочные розетки 15, кроме того, содержат переферийные отверстия 21, расположенные равномерно по окружности в вертикальной плоскости розетки. Количество этих отверстий соответствует количеству проволок в готовом канате.

Узлы подшипников 1 сигары имеют осевое 22 и неосевое 23 отверстия. Неосевые отверстия ипользуются для проведения готового каната на входе в сигару и выходе из сигары. Осевые - для проведения центрального сердечника каната внутрь сигары к приемнику 12 и оптических волокон внутрь устройства перевива 9.

Кроме того, на чертежах показаны двигатели привода сигары, тяги и приемника 24.

Для реализации технического решения по п.1 используется серийный готовый канат конструкции 1+5, или 1+6 или 1+7 или 1+8, т.е:

- канат содержит преимущественно 5-8 стальных преформированных проволок или прядей;

- соотношение шаг повива проволок/диаметр каната (кратность шага) не более 8;

- в центре каната имеет место сердечник (проволока или прядь из нескольких проволок или полимерный кордель);

- канат имеет преформированные проволоки, которые обеспечивают прямолинейность и нераскручиваемость каната.

Указанный канат помещается на стационарном отдатчике перед сигарой.

Предлагаемый способ изготовления гибкого волоконно-оптического металлического модуля и устройство его реализации основаны на перевивке преформированных проволок с готового каната и формировании полой гибкой трубки с использованием модернизированной однорамной сигары, которая является одновременно отдатчиком волокна и приемником вынимаемого из каната центрального сердечника каната и перевивочных устройств, при этом операцию перевивки проводят дважды. Причем при первой перевивке одновременно вынимают центральный сердечник из центра каната и формируют гибкую стальную трубку из преформированных проволок, а при второй перевивке, наоборот, вставляют в центр гибкой стальной трубки оптические волокна. Согласно предложенному техническому решению важно использование готового каната с количеством проволок в верхнем повиве преимущественно 5-8 штук и кратностью шага менее 8. Последнее необходимо для обеспечения устойчивости повива проволоки, или, что вытекает из этого, обеспечения полости внутри проволочного повива, т.е образованию гибкой полой металлической трубки.

Из описания работы устройства, обеспечивающего реализацию представленного способа изготовления гибкого стального оптического модуля метода, работа способа и устройства для его реализации видны полнее.

Предлагаемое техническое решение - устройство для изготовления гибких стальных оптических модулей работает следующим образом.

В начальный момент происходит заправка устройства.

Заготовка каната 11 вводится внутрь дополнительного узла перевивки 10, в котором сначала происходит развивка проволок 25 каната с центрального сердечника каната. При развивке проволоки каната входят в дополнительный узел перевивки 10, развивают их и пропускаются через периферийные отверстия 21 розетки 15 и свивают на выходном конусе 18 розетки. Проволоки 25 сжимаются при прохождении вспомогательного 16 и основного 6 калибров и формируют полую гибкую стальную трубку 26, плотно располагая проволоки, сохраняя отверстие в центре проволок. Далее созданная гибкая стальная трубка 26 с внутренним отверстием направляется через неосевое отверстие 23 в узел входного подшипника 1 и далее по вращающейся рамке 2 на неосевое отверстие 23 в выходном подшипниковом узле 1 к основному узлу перевивки 9.

Одновременно вынимают центральный сердечник каната 27, пропускают его по направляющему каналу 19 розетки 15 дополнительного узла перевивки 10 с его центрального отверстия на входном конусе на боковую поверхность выходного конуса и далее между свивающимися проволоками в центральное входное отверстие сигары 22 в узле подшипника 1 на приемник технологического сердечника 12, расположенного внутри сигары.

В основном узле перевивки 9 проводят развивку с гибкой полой стальной трубки 26 и повторно свивку поволок с помощью розетки 15. С помощью вспомогательного 16 и основного 6 калибров вновь формируют стальную полую трубку 28.

Одновременно оптическое волокно (или волокна) 29 с отдатчика 4 проходят через гидрофобный узел 14, выводятся через центральное боковое отверстие 22 в выходном подшипниковом узле 1, попадают в основной узел перевивки 9 в боковое отверстие 20 на входном конусе розетки 11, по направляющему каналу 17 - на выходное отверстие выходного конуса розетки 20 и попадают внутрь свивающихся проволок, т.е внутрь гибкой стальной трубки 28. Далее с помощью калибров 6, 16 формируется гибкий металлический волоконно-оптический модуль 29. Готовый волоконно-оптический металлический модуль через тягу 7 поступает на приемник готового кабеля 8.

После описанного процесса заправки можно включать устройство.

При включении запускается тяговое устройство 7 и начинается вращение сигары, одновременно и синхронно с перевивочными розетками.

Все, что описано в процессе заправки, теперь происходит автоматически.

Таким образом, с помощью предложенного устройства реализуется предложенный способ изготовления гибкого металлического волоконно-оптического модуля.

Готовое изделие, таким образом, представляет собой оптический модуль, в котором оптические волокна вместе с гидрофобом размещены внутри гибкой металлической трубки.

Основное внимание при работе устройства по предложенному техническому решению уделяется обеспечению стабильности формирования гибкой трубки из проволок или прядей и, более точно, обеспечению стабильности отверстия трубки по всей длине и отсутствию перехлеста проволок и захвата волокон между проволоками, отсутствию закрутки волокон вокруг своей оси.

В этом случае оптические волокна свободно располагаются внутри трубки, свободное пространство заполняется гидрофобным компаундом.

Оптические волокна не подвергаются механическим напряжениям. Это является основой сохранения параметров передачи волокон на уровне исходных в волокне, находящемся на катушке.

Предложенное техническое решение - способ и устройство для изготовления оптического модуля позволяют добиться изготовления высокого качественного модуля и оптического кабеля, имеющего высокие механические характеристики, высокие параметры передачи при небольших массогабаритных параметрах.

Предложенный способ и устройство, его реализующее, имеют низкую трудоемкость, т.к. отсутствуют промежуточные этапы изготовления полимерного модуля, а этап изготовления гибкого металлического модуля прост в изготовлении и использует готовый канат, изготовленный в канатном производстве; предложенный процесс перевивки каната требует небольшие затраты энергии и низкую трудоемкость.

Конкретно изготовление качественного гибкого волоконно-оптического металлического модуля достигается за счет предложенного способа изготовления, в котором создание бронированного гибкого металлического волоконно-оптического модуля осуществляется путем перевива готовой проволочной брони с готового каната, имеющего центральный сердечник, например, выполненный в виде проволоки или другого заполнения, формирования полой гибкой металлической трубки, заполнения этой полости внутри трубки волокном и гидрофобом, при этом на этапе первой перевивки проволок с каната осуществляется удаление центрального сердечника из готового каната, а сам канат имеет преимущественно 5-8 проволок.

Изготовление волоконно-оптического металлического модуля достигается также за счет предложенного устройства, включающего однорамную сигару с помещенным в ней приемником сердечника каната и гидрофобного узла с двумя узлами перевивки, включающими розетки с двумя конусами, входным и выходным, боковыми каналами для проведения волокон и центрального сердечника и дополнительными формирующими калибрами.

Указанные отличительные особенности способа и устройства для его реализации обеспечивают устойчивый перевив проволок с заготовки каната при незначительных усилиях перевива, устойчивое формирование гибкой металлической трубки, проведение оптических волокон вместе с гидрофобом в центральную полость сформированной трубки и проведение центрального сердечника готового каната между развивающимися и соответственно свивающимися проволоками.

Важное значение имеет число проволок или стренг в канате: число проволок в канате должно быть преимущественно 5-8.

Указанные отличительные особенности позволяют создать в месте свивки, т.е внутри основного калибра, устойчивую трубку из проволок или прядей (не допустить перехлеста проволок и их схлопывания).

(Схлопывание трубки приводит к браку модуля за счет возникновения микроизгибов волокон или даже к их обрыву).

Важное значение имеют угловые каналы в розетках, позволяющие провести волокна и гидрофоб с отдающих катушек непосредственно в центр сформированной трубки.

Важное значение для формирования указанной выше качественной перевивки имеют входные и выходные конуса розеток, позволяющие сформировать и зафиксировать устойчивый перевив в течение всего процесса производства, а именно определенное положение входного и выходного конусов свивки-развивки проволок каната, длина формирующегося при перевивке входного зонта развивающихся проволок и длина выходного зонта свивающихся проволок.

Важную роль в обеспечении качественной перевивки проволок играет автоматическая подстройка скорости тяги и скорости вращения крутильной рамки сигары. Это согласование обеспечивает отсутствие закрутки проволок каната в зонте развивки и в зонте свивки и поэтому отсутствие закрутки оптических волокон.

Предлагаемый способ изготовления гибкого стального оптического модуля и устройство его реализации позволяют перевить слой бронированных проволок с каната и изготовлять новый тип волоконно-оптического модуля, не содержащего традиционной полимерной защитной трубки.

Следует отметить, что при этом проволоки не претерпевают деформаций кручения, растяжения и поперечного давления, качество каната полностью сохраняется.

Поскольку оптические волокна не находятся под воздействием механических напряжений, то технологический процесс не вызывает прироста затухания волокон и обеспечивает надежность при прокладке и последующей эксплуатации кабеля в целом.

Эти же достоинства предлагаемого технического решения позволяют обеспечить также высокое качество модуля и готового кабеля, изготовленного из модуля, с точки зрения его прямолинейности и отсутствия его собственной закрутки.

Предложенное техническое решение позволяет разработать конструкции субминиатюрных оптических кабелей с внешним диаметром от 1,5 до 3 мм с количеством волокон до 12. Растягивающие усилия могут достигать при этом до 7 кН при использовании стальных проволок с временным сопротивлением разрыва до 1800 Н/мм2.

При этом для защитных оболочек ОК могут быть использованы полиэтилен, ПВХ, фторопласт, полиуретан и др., которые обеспечат работу в широком диапазоне температур и других воздействий окружающей cpeды.

Пример изготовленного кабеля

Одноволоконный кабель с шестью стальными стренгами (по фиг 1Б) имеет диаметр гибкой трубки по броненвому покрытию 2,0 мм, внешний диаметр 3,0 мм. Оболочка выполнена из фторопласта - 4МБ. Оптическое волокно-многомодовое. Затухание до о,7 дБ/км на длине волны 1,3 мкм.

1. Способ изготовления оптического металлического модуля, включающий предварительное преформирование, скручивание и формирование повива проволок в калибре, отличающийся тем, что в нем используют готовый канат из преформированных стальных проволок, развивают его внешний повив из стальных проволок, вновь свивают проволоки и формируют из проволок гибкую полую металлическую трубку, одновременно вынимают центральный элемент каната, потом вновь развивают повив стальных проволок с готовой трубки, вновь свивают проволоки и формируют гибкую металлическую трубку и одновременно вводят внутрь нее оптические волокна, при этом используют готовый канат с количеством проволок в верхнем повиве преимущественно 5-8 штук и кратностью шага скрутки менее 8.

2. Устройство для изготовления оптического металлического модуля, состоящее из последовательно установленных неподвижного отдатчика готового каната, сигары, имеющей неподвижную и вращающуюся рамки, отдатчика волокон, установленного на неподвижной рамке сигары, формирующего калибра, тягового устройства и приемника готового изделия, отличающееся тем, что в него введены основной и дополнительный узлы перевивки проволок каната, установленные соответственно на выходе сигары и на ее входе, каждый из которых содержит перевивочную розетку, выполненные конусообразной формы на входе и выходе, дополнительный формирующий калибр, а также приемник центрального сердечника готового каната, установленный на неподвижной раме сигары перед отдатчиком волокон, и гидрофобный узел, установленный также на неподвижной раме перед выходом из сигары, при этом перевивочные розетки имеют также направляющие каналы, первый из которых, предназначенный для проведения волокон, соединяет боковую поверхность входного конуса и центр выходного конуса розетки, а второй направляющий канал в розетке дополнительного узла перевивки, предназначенный для проведения центрального сердечника каната, соединяет центр входного конуса розетки с боковой поверхностью выходного конуса.