Гибкий нагревательный элемент

Иллюстрации

Показать всеИзобретение относится к электротермии и может быть использовано при изготовлении эластичных и жестких электронагревателей для нагревательных устройств бытового и промышленного назначения. В гибком нагревательном элементе, содержащем резистивный слой в виде токопроводящей ткани из комплексных электропроводящих полимерных нитей, расположенных параллельно к краевым электродам и выполненных в виде полос по основе токопроводящей ткани, разнесенных друг от друга массивом из изоляционных нитей, в зоне которых размещены промежуточные электроды, причем как краевые, так и промежуточные электроды изолированы от полос из комплексных электропроводящих полимерных нитей изоляционными нитями, а по утку токопроводящей ткани, перпендикулярно к комплексным электропроводящим полимерным нитям, равномерно распределены токораспределительные и дополнительные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изолированными и металлизилированными нитями электродов основы токопроводящей ткани, при этом электроизоляционные слои выполнены на основе полимерного термореактивного связующего - эпоксидного или эпокси-фенольного типа, согласно изобретению, в гибком нагревательном элементе электроизоляционные слои из трудногорючего стеклопластика выполнены на основе связующего, содержащего эпоксидно-фенольную смолу, аминоформальдегидную смолу, тетра-бромдифенилолпропан и спирто-ацетоновую смесь при определенном соотношении. Резистивные слои выполнены на основе токопроводящей ткани, которая по основе содержит тепловыделяющие полосы из комплексных нитей, а по утку дополнительные и токораспределительные электроды из мишурных нитей. Текстильная структура резистивного слоя обеспечивает стабильность температурного поля рабочей зоны резистивного слоя гибкого нагревательного элемента, низкую себестоимость и высокую надежность в процессе эксплуатации изделий. 3 ил., 1 табл.

Реферат

Изобретение относится к электротермии и может быть использовано при изготовлении эластичных и жестких электронагревателей для нагревательных устройств бытового и промышленного назначения.

Известен гибкий нагревательный элемент, содержащий резистивный слой в виде токопроводящей ткани из комплексных электропроводящих полимерных нитей, расположенных параллельно к краевым электродам и выполненных в виде полос на основе токопроводящей ткани, разнесенных друг от друга массивом из изоляционных нитей, в зоне которых размещены промежуточные электроды, причем как краевые так и промежуточные электроды изолированы от полос комплексных электропроводящих полимерных изоляционными нитями, а по утку токопроводящей ткани, перпендикулярно к комплексным электропроводящим полимерным нитям, равномерно распределены и токораспределительные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изоляционными нитями и металлизированными нитями электродов основы токопроводящей ткани (патент RU №2216130 МКИ 7 Н05В /34, 2001)

Также известен способ изготовления плоского полимерного электронагревателя, в соответствии с которым на полимерный резистивный слой устанавливают параллельно расположенные токоподводы из полосок фольги, затем наносят с обеих сторон изоляционное покрытие, оставляя выступающие из него клемные концы токоподводов, и прессуют все слои при соответствующих их материалам температурных и временных режимах (патент США №3627981, МКИ И05В 1/00).

Также известен гибкий нагревательный элемент, содержащий резистивный слой в виде токопроводящей ткани полотняного или сатинового плетения, уток и основа которой выполнены из комплексных нитей и металлизированных нитей, которые размещены по краям резистивного элемента по основе токопроводящей ткани и огибают комплексные электропроводящие полимерные нити резистивного слоя (патент США №179424, МКИ И05В 3/30).

Основным недостатком известных гибких нагревательных элементов является недостаточная стабильность температурного поля на рабочей поверхности резистивного слоя, что обусловлено распределением тока Io по массиву комплексных электропроводящих полимерных нитей.

Также необходимо отметить, что изготовление плоского полимерного электронагревателя с выступающими клемными токоподводами требует обеспечения точных геометрических параметров законцовок токоподводов.

Также немаловажным недостатком является то, что в зоне выступающих клемных токоподводов, которые изготавливаются из латунного листа толщиной не менее 0,4 мм, в процессе прессования наблюдается повреждение прокладочных листов из нержавеющей стали и в процессе механической обработки - расслоение многослойного изоляционного пакета в зоне механической обработки.

Ближайшим аналогом, выбранным в качестве прототипа, является изобретение по патенту РФ №2216130 (МКИ 7 И05В 3/34, 2001).

Основной задачей разработки является создание такой конструкции гибкого нагревателя, в которой были бы исключены перечисленные недостатки, т.е. текстильная структура резистивного слоя обеспечивала бы стабильность температурного поля рабочей зоны резистивного слоя гибкого нагревательного элемента, низкую себестоимость и высокую надежность в процессе эксплуатации изделий.

Техническим результатом, который может быть получен от использования изобретения, является повышение работоспособности и эксплутационной надежности гибкого нагревательного элемента и снижение себестоимости в процессе его изготовления.

Основная задача решена и технический результат достигнут за счет того, что в гибком нагревательном элементе, содержащем резистивный слой в виде токопроводящей ткани из комплексных электропроводящих полимерных нитей, расположенных параллельно к краевым электродам и выполненных в виде полос по основе токопроводящей ткани, разнесенных друг от друга массивом из изоляционных нитей, в зоне которых размещены промежуточные электроды, причем как краевые, так и промежуточные электроды изолированы от полос из комплексных электропроводящих полимерных нитей изоляционными нитями, а по утку токопроводящей ткани, перпендикулярно к комплексным электропроводящим полимерным нитям, равномерно распределены токораспределительные и дополнительные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изолированными и металлизилированными нитями электродов основы токопроводящей ткани, при этом электроизоляционные слои выполнены на основе полимерного термореактивного связующего -эпоксидного или эпокси-фенольного типа, согласно изобретению, в гибком нагревательном элементе электроизоляционные слои из трудногорючего стеклопластика выполнены на основе связующего, содержащего эпоксидно-фенольную смолу, аминоформальдегидную смолу, тетра-бромдифенилолпропан и спирто-ацетоновую смесь при следующем соотношении ингредиентов, мас.ч.

| смола эпоксидно-диановая ЭД-20 | 100 |

| смола аминоформальдегидная | 70 |

| тетра-бромдифенилолпропан | 100 |

| спирто-ацетоновая смесь | 220 |

а резистивные слои выполнены на основе токопроводящей ткани, которая по основе содержит тепловыделяющие полосы из комплексных нитей, а по утку дополнительные и токораспределительные электроды из мишурных нитей.

Требования, которым должно отвечать связующее, применяемое для пропитки стеклоткани, предназначенной в качестве электроизоляции неметаллических нагревательных элементов (далее ННЭ), где в качестве резистивного слоя (элемента) используется токопроводящая ткань, должны быть следующими:

1) связующее должно иметь достаточно высокую скорость отверждения при температурах прессования 140-160°С. Это обусловлено тем, что в межволоконное пространство полимерной ткани и непосредственно в структуру самого волокна попало как можно меньше электроизоляционного связующего и, соответственно, электрическое сопротивление греющего слоя не увеличивалось бы не более чем на 15-20%, т.е. чтобы выдержать в требуемых пределах (для каждого типа ННЭ) сопротивление и мощность;

2) стеклопластик на указанном связующем по своим электрическим и эксплутационным свойствам отвечал бы требованиям, предъявляемым к ННЭ в течение всего гарантийного срока их эксплуатации;

3) стеклопластик на данном связующем относился бы с точки зрения противопожарной безопасности к категории трудногорючих материалов (по ГОСТ 12.1.044-89, п.4.3.). Испытания по данному ГОСТУ на образцах размером

150±3 мм × 60±1 мм и толщиной не более 30 мм.

Для сравнительных испытаний были взяты два связующих:

первое - эпоксидное на основе полиглицилового производного 3,3'-дихлор 4,4'-диаминодифенилметана (смола ЭХД) и хлорсодержащего отвердителя Диамета - Х (3.3'-дихлор-4,4'-диаминодифенилметана) (А.С. №339562, С086G 30/08); другое - эпоксидно-фенольное на основе эпоксиднодианиновой и анилино-феноло-формальдегидной смол и антипирена - тетра-бромдифенилолпропана. Составы связующих приведены в таблице:

| тип связующего | компоненты | количество, мас.ч. |

| смола ЭХД | 100 | |

| отвердитель - Диамет Х | 45 | |

| эпоксидное | ускоритель - Алкофен МА (УП-GO6/2) | 1,0 |

| растворитель спирто-ацетоновая смесь (1:1) | 97 | |

| Эпоксидно-фенольное | смола эпоксидно-диановая ЭД-20 | 100 |

| смола анилино-феноло-формальдегидная Сф-340а (СФ-34(А) | 70 | |

| тетра-бромдифенилолпропан | 100 | |

| спирто-ацетоновая смесь(1:1) | 220 |

На промышленной пропитанной машине была осуществлена пропитка указанным связующим электроизоляционной стеклоткани марки

Э 1/1-100П. Пропитанные стеклоткани (препреги) имели следующие характеристики:

массовая доля связующего - (40±2)%

массовая доля летучих - (1±0,4)%

массовая доля растворимых веществ - не менее 96%

Из препрега были отпрессованы пластины толщиной 5 мм при удельном давлении прессования - 10 кгс/см2 и конечной температуре отверждения - 160-170°С. Время отверждения - 5 часов. Из пластин были изготовлены образцы размером 150×60×5 мм и в ВНИИПО МЧС по ГОСТ 12.1.044-89 (п.4.3., прибор ОТМ) приведены испытания по определению горючести. Было установлено, что стеклопластик на эпоксидном связующем относится к категории горючей, средней воспламеняемости, а на эпоксидно-фенольном связующем - к категории

По вышеуказанному режиму прессования были изготовлены ННЭ, где в качестве резистивного элемента была использована полимерная электропроводящая ткань (см. выше), а в качестве электроизоляционного слоя - стеклоткань Э1/1-100П, пропитанная эпоксидным и эпоксиднофенольным связующим (согласно рецептуре, приведенной в таблице).

Замеры сопротивления (R) ННЭ показали, что в случае ННЭ на эпоксидном связующем R НМЭ в 2-3 раза по сравнению с величиной R исходного резистивного элемента. В случае же использования эпоксидно-фенольного связующего это увеличение составило всего 15-20%.

Указанные отличительные существенные признаки являются новыми, т.к. их использование в известном уровне техники, налогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение соответствующим критерию «новизна».

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что позволяет характеризовать новое техническое решение по сравнению с известными техническим уровнем, аналогом и прототипом. Новое техническое решение является результатом оптико-конструкторской отработки и творческого вклада, получено без использования стандартных проектировочных решений или каких-либо рекомендаций, по своей содержательности и оригинальности соответствует критерию «изобретательский уровень».

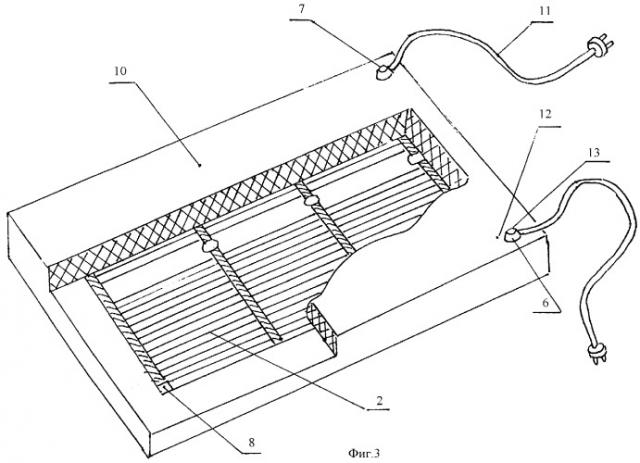

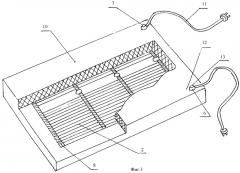

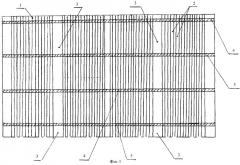

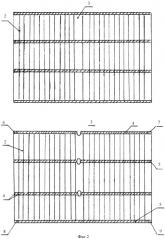

На фиг.1 представлен фрагмент токопроводящей ткани для изготовления резистивных слоев. На фиг.2 представлен непосредственно резистивный слой. На фиг.3 представлен гибкий нагревательный элемент, электроизоляционные слои которого выполнены из трудногорючего стеклопластика, а резистивный сой из токопроводящей ткани.

Фрагмент токопроводящей ткани, представленный фиг.1, содержит по основе полосы 1 из комплексных электропроводящих нитей 2, разнесенные друг от друга изолированными нитями 3. По утку указанная ткань содержит токораспределительные и дополнительные электроды 4 из мишурных нитей 5.

На фиг.2 представлена заготовка токопроводящей ткани и изготовление из нее резистивного слоя из электропроводящих нитей 2. В массиве электроизоляционных нитей 3, контактирующих с обеих сторон с полосами. Перерубают электроды 4, 5 из мишурных нитей за исключением крайнего электрода. Далее на законцовки первого и завершающего электродов напаивают клешни токоподвода 6, 7, 8, 9 из медной фольги, обуженной оловом.

Представленная на фиг.3 заготовка гибкого стеклопластикового нагревателя содержит изоляционные слои 10 из трудногорючего стеклопластика, между которыми размещены резистивные слои из электропроводящих нитей 2. Далее задают и обозначают клеймы токоподводов с помощью полой фрезы, покрытой алмазной крошкой, удаляют часть изоляционного покрытия, припаивают шнуры питания 11 к клеммам токоподводам 6 и 7 припаивают шнуры питания 11 и заливают зоны пропитки 12 трудногорючей эпоксидной композицией холодного отверждения 13.

Испытание разработанных гибких нагревательных элементов и использование нового режима показали положительные результаты в области создания трудногорючего стеклопластикового нагревателя со стабильной температурой на рабочей поверхности резистивного слоя. Таким образом, предложенное новое техническое решение в указанной совокупности существенных признаков соответствует критерию «промышленной применимости», т.е. уровню изобретения.

Гибкий нагревательный элемент, содержащий резистивный слой в виде токопроводящей ткани из комплексных электропроводящих полимерных нитей, расположенных параллельно к краевым электродам и выполненных в виде полос на основе токопроводящей ткани, разнесенных друг от друга массивом из изоляционных нитей, в зоне которых размещены промежуточные электроды, причем как краевые, так и промежуточные электроды изолированы от полос из комплексных электропроводящих полимерных нитей изоляционными нитями, а по утку токопроводящей ткани, перпендикулярно к комплексным электропроводящим полимерным нитям, равномерно распределены токораспределительные и дополнительные электроды, перекрещивающиеся с комплексными электропроводящими полимерными нитями, изоляционными нитями и металлизированными нитями электродов основы токопроводящей ткани, при этом электроизоляционные слои выполнены на основе полимерного термореактивного связующего - эпоксидного или эпокси-фенольного типа, отличающийся тем, что в гибком нагревательном элементе электроизоляционные слои из трудногорючего стеклопластика выполнены на основе связующего, содержащего эпоксидно-диановую смолу, анилинофенолоформальдегидную смолу, тетра-бромдифенилолпропан и спиртоацетоновую смесь, при следующих содержании ингредиентов, мас.ч.:

| смола эпоксидно-диановая ЭД-20 | 100 |

| смола анилинофенолоформальдегидная | 70 |

| тетра-бромдифенилолпропан | 100 |

| спиртоацетоновая смесь | 220, |