Термический способ разделения для отделения, по меньшей мере, одного массового потока, обогащенного акриловой кислотой

Иллюстрации

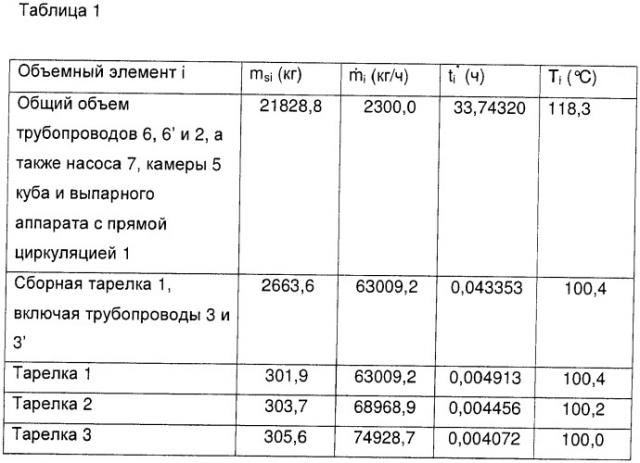

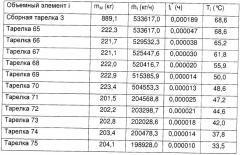

Показать всеИзобретение относится к термическому способу разделения фракционной конденсацией смеси продукт-газа, полученного гетерогенным катализированным частичным окислением в газовой фазе пропена и/или пропана до акриловой кислоты, для отделения, по меньшей мере, одного массового потока, обогащенного акриловой кислотой, из смеси продукт-газа, содержащего акриловую кислоту, который включает непрерывную стационарную эксплуатацию, по меньшей мере, одного устройства для термического разделения, содержащего, по меньшей мере, одну эффективную разделительную камеру с ректификационной колонной имеющей массообменные тарелки в качестве встроенных разделительных элементов, в которую загружают смесь продукт-газа, содержащего акриловую кислоту, в качестве, по меньшей мере, одного массового потока, содержащего акриловую кислоту, и из которого выгружают, по меньшей мере, один массовый поток, содержащий акриловую кислоту, при условии, что массовый поток, который в общем загружают в эффективную разделительную камеру и получают путем сложения загружаемых в эффективную разделительную камеру отдельных массовых потоков, содержит X вес.% отличных от акриловой кислоты компонентов, массовый поток, который выгружают из эффективной разделительной камеры с наибольшей долей акриловой кислоты, содержит Y вес.% отличных от акриловой кислоты компонентов, соотношение X:Y составляет ≥5, эффективная разделительная камера, за исключением места загрузки и места выгрузки потока, ограничивается твердой фазой и содержит, кроме массообменных тарелок в качестве встроенных разделительных элементов в ректификационной колонне, по меньшей мере, один циркуляционный теплообменник, и общий объем камеры, заполненный жидкой фазой, составляет ≥1 м3, причем температура жидкой фазы, по меньшей мере, частично составляет ≥80°С, при разделении эффективной разделительной камеры на n индивидуальных объемных элементов, причем самая высокая и самая низкая температуры находящейся в отдельном объемном элементе жидкой фазы различаются не более чем на 2°С, а объемный элемент в эффективной разделительной камере является сплошным,

общее время пребывания tобщ

≤20 ч,

причем А=(Тi-То)/10°С, То=100°С, Ti=среднее арифметическое значение из самой высокой и самой низкой температуры объемного элемента i в жидкой фазе в °С, msi = общая масса акриловой кислоты, содержащаяся в объеме жидкой фазы объемного элемента i,

mi = общее количество выгружаемого из объемного элемента i потока жидкофазной массы, и

при условии, что объемные элементы i с содержащейся в них жидкофазной массой mi и в качестве объемных элементов с мертвой зоной также не включены в сумму всех объемных элементов i, как и объемные элементы i, которые не содержат жидкую фазу, и общее количество жидкой фазы, содержащейся в объемных элементах с мертвой зоной, составляет не более 5 вес.% от общего количества жидкой фазы, содержащейся в эффективной разделительной камере. 9 з.п. ф-лы, 12 ил., 2 табл.

Реферат

Настоящее изобретение касается технологии разделения веществ, более конкретно термического способа разделения фракционной конденсацией смеси продукт-газа, полученного гетерогенным катализированным частичным окислением в газовой фазе пропена и/или пропана до акриловой кислоты, для отделения, по меньшей мере одного массового потока, обогащенного акриловой кислотой.

Известен способ отделения (мет)акриловой кислоты или (мет)акролеина из смеси продукт-газа, который получен при каталитическом окислении в газовой фазе пропана и/или пропена, который заключается в том, что вначале (мет)акриловую кислоту и/или (мет)акролеин отделяют абсорбцией в растворитель (например, воду или органический растворитель) или фракционной конденсацией смеси продукт-газа, а затем выпавший в осадок конденсат или абсорбат окончательно отделяют ректификацией (как правило, в несколько стадий) при получении более или менее чистой (мет)акриловой кислоты или (мет)акролеина (см., например, ЕР-А 717019, ЕР-А 1125912, ЕР-А 982289, ЕР-А 982287, DE-A 19606877, DE-A 1011527, DE-A 10224341, DE-А 10218419, DE-A 10247240 и DE-A 10243625).

Упомянутая выше фракционная конденсация отличается от обычной ректификации, в основном, тем, что подлежащую разделению смесь подают в эффективную отделительную камеру в газообразной форме (то есть полностью преобразовывают в паровую форму).

Указанные выше содержащие (мет)акриловые мономеры газообразные и/или жидкие смеси могут содержать (мет)акриловые мономеры как в более или менее чистой, так и разбавленной форме (например, растворителем или газами-разбавителями). При этом растворитель может быть как жидким, так и органическим, причем вид органического растворителя, как правило, является несущественным. Газом-разбавителем может быть, например, азот, оксид углерода (СО, СО2), кислород, углеводород или смесь этих газов.

Это означает, что для получения (выделения) (мет)акриловых мономеров используют различные термические способы разделения (описанные выше) из газообразных и/или жидких смесей веществ, содержание (мет)акриловых мономеров в которых может составлять 2 вес.%, или ≥10 вес.%, или ≥20 вес.% или ≥40 вес.%, или ≥60 вес.%, или ≥80 вес.%, или ≥90 вес.%, или ≥95 вес.%, или ≥99 вес.% (безусловно, содержание (мет)акриловых мономеров всегда ≤100 вес.%). Часто содержание (мет)акриловых мономеров таких смесей составляет от 10 до 40 вес.% или от 90 до 99,5 вес.%.

Как правило, такие смеси веществ при осуществлении способа согласно изобретению в качестве массового потока, содержащего (мет)акриловые мономеры, подают в, по меньшей мере, одну эффективную разделительную камеру.

Часто эффективная разделительная камера в описанных выше термических способах разделения содержит ректификационную колонну. При этом обогащение (мет)акриловых мономеров может происходить как в голове, так и в кубе ректификационной колонны. Разумеется, в верхней, нижней или средней части ректификационной колонны могут быть отобраны фракции, обогащенные (мет)акриловыми мономерами.

Встроенные в эффективную разделительную камеру, например разделительную колонну, разделительные элементы, дополнительно используемые в эффективной разделительной камере, при осуществлении способов термического разделения предназначены для увеличения поверхности, необходимой для тепло- и массообмена.

Такими встроенными разделительными элементами могут быть, например, набивки, насадки и/или массообменные тарелки.

Особенно часто в качестве ректификационных колонн со встроенными разделительными элементами при осуществлении способов термического разделения используют такие, которые в качестве, по меньшей мере, одной части встроенных разделительных элементов содержат последовательность массообменных тарелок.

Массообменные тарелки используют с целью обеспечения в ректификационной колонне в форме слоев жидкости мест с закрытыми жидкими фазами. При этом поверхностью парового или газового потока, восходящего в слое жидкости и измельчающегося в закрытой жидкой фазе, является поверхность обмена. Тарелки предпочтительно плотно прилегают к окружающей их стенке. Классической тарелкой является ситчатая тарелка. Под ней в данном контексте следует понимать пластины, которые в качестве места прохода восходящего потока газовой или паровой фазы (понятия „газовый" и „паровой" используют в данном контексте как синонимы) содержат простые дырки и/или шлицы.

При этом ситчатые тарелки, как правило, разделяют на две группы, а именно: с принудительной подачей жидкости и без принудительной подачи жидкости.

В общих чертах принудительную подачу жидкости в ситчатых тарелках получают путем оснащения массообменных тарелок, по меньшей мере, одной сливной шахтой (оттоком), через которую жидкость независимо от направления потока пара течет от расположенной выше до расположенной ниже тарелки (приток). Горизонтальное течение жидкости в направлении от притока до оттока выбирают в соответствии с положенной в основу способа задачей. Газ или пар проходит через открытые поперечные сечения пластины тарелки.

Если через тарелку подают жидкость в обратном потоке (приток и отток тарелки размещены на одной стороне тарелки), речь идет о тарелках обратных потоков. В случае тарелок радиальных потоков жидкость течет радиально от средины (притока) до оттока на краю тарелки.

Под тарелками с поперечным током понимают, что жидкость, рассматриваемую по всей области текучести, течет поперек тарелки от притока до оттока. Как правило, тарелки с поперечным током являются однопоточными. Это означает то, что приток и отток размещены на противоположных сторонах тарелки. Хотя они могут быть также двухпоточными (или многопоточными). В этом случае приток может, например, быть размещен в центре, а каждый отток - на противоположных сторонах тарелки.

Таким образом, в случае ситчатых тарелок принудительную подачу жидкости получают путем оснащения ситчатых тарелок наряду с местами прохода восходящего потока газовой или паровой фазы, по меньшей мере, одной сливной шахтой (отток), через которую жидкость независимо от направления потока пара течет от расположенной выше до расположенной ниже тарелки (приток). Жидкость течет, например, поперечным током через тарелку от, по меньшей мере, одного притока до, по меньшей мере, одного оттока, причем впускная и выпускная труба гарантируют жидкостный затвор и необходимый уровень жидкости в тарелке. Часто (в особенности при незначительных диаметрах колонны) ситчатые тарелки с принудительной подачей жидкости являются однопоточными, то есть приток и отток размещены на противоположных сторонах тарелки. Хотя они могут быть также двухпоточными (или многопоточными). В этом случае приток может, например, быть размещен в центре, а каждый отток - на противоположных сторонах тарелки. Таким образом, такие ситчатые тарелки далее следует назвать принудительными ситчатыми тарелками. При их использовании «дождевание» жидкости, ослабляющее эффект разделения, невозможно предотвратить с помощью труб для отвода газов (как в случае гидравлически загерметизированной тарелки с поперечным током), в которые ведут сквозные отверстия, для этого требуется минимальная нагрузка по паровой фазе. Пар восходящим потоком проходит через сквозные отверстия и по каплям течет через слой жидкости выпускной трубы.

Двухпоточные или дождевальные ситчатые тарелки отличаются от принудительных тарелок тем, что они не содержат выпускного сегмента. Из-за отсутствия выпускных сегментов (сливных шахт) восходящий поток газа дождевальных ситчатых тарелок и нисходящий поток жидкости ректификационной колонны проходят через одинаковые места прохода тарелки. В случае дождевальных ситчатых тарелок, как и в случае принудительных ситчатых тарелок, для достижения необходимого эффекта разделения они требуют минимальной нагрузки паровой фазой. Если эта нагрузка значительно принижена, восходящий поток газа и нисходящий обратный поток без обмена проходят друг мимо друга, вследствие чего возникает опасность высыхания тарелки.

Это означает, что в случае дождевальных ситчатых тарелок должна иметься низкая предельная скорость, чтобы в тарелке поддердживался определенный слой жидкости, который бы давал тарелке возможность функционировать. В нормальной рабочей области жидкость дождевальной ситчатой тарелки скапывает через пропускные отверстия от тарелки к тарелке, и между тарелками пропускается закрытая газовая фаза разделенной жидкой фазы.

Гидравлически загерметизированные (уплотненные) тарелки с поперечным током отличаются от ситчатых тарелок тем, что они при выключении колонны не могут работать на холостом ходу, за исключением крошечного отверстия холостого хода (его поперечное сечение, как правило, в свыше 200 раз меньше, чем общее поперечное сечение мест прохода), которые из принципов целесообразности содержит каждая тарелка с поперечным током.

Таким образом, даже при незначительных нагрузках колонны гидравлически загерметизированные тарелки с поперечным током содержат накопленную жидкость (флегму и/или подаваемую жидкость) и не подвергаются опасности высыхания. Это обусловлено тем, что в случае мест прохода гидравлически загерметизированных тарелок с поперечным током, в отличие от ситчатых тарелок, речь идет не об отверстиях для отвода газов. Скорее наоборот, каждое место прохода оканчивается трубой для отвода газов, которая препятствует высыханию. Над трубой нанесены поворотные крышки (колпачки), погруженные в накопленную жидкость тарелки. Часто края колпачков имеют шлицы или зубцы. Колпачки изменяют направление тока восходящего потока газа, который после этого течет параллельно тарелке, то есть поперек колонны, в накопленную жидкость.

Пузырьки пара, которые выходят из соседних колпачков, которые, как правило, расположены над тарелкой и равноудалены друг от друга, в накопленной жидкости образуют фонтанирующий слой.

Выпускные трубы или сегменты, которые, как правило, попеременно справа или слева выходят из тарелки, регулируют - при помощи клапанов - уровень жидкости массообменных тарелок и подают жидкость в нижние тарелки. Для гидравлической герметизации важным является тот факт, что выпускные трубы или сегменты верхней тарелки погружаются в накопленную жидкость находящейся под ней тарелки. Предпочтительно при этом не используют никаких клапанов. Регулируемые по высоте колпачки позволяют настраивать режимы потоков и уравнивать высоту затворов при неравномерном получении, так что все колпачки тарелки газируют одинаково.

В зависимости от формы и расположения колпачков однопоточные гидравлически загерметизированные тарелки с поперечным током делятся на тарелки с круглыми колпачками (место прохода, труба для отвода газа и колпачок являются круглыми), туннельные тарелки (место прохода, труба для отвода газа и колпачок являются прямоугольными, колпачки расположены друг за другом, причем самое длинное ребро находится параллельно направлению поперечного тока жидкости) и тарелки Торманна (место прохода, труба для отвода газа и колпачок являются прямоугольными, колпачки расположены друг за другом, причем самое длинное ребро находится перпендикулярно направлению поперечного тока жидкости).

Под клапанными тарелками в данном контексте понимают тарелки с поперечным током, которые содержат отверстия, оснащенные тарельчатыми, балластными или подъемными (плавучими) клапанами с ограничителями хода, которые подгоняют размер пропускного отверстия под соответствующую нагрузку колонны. Восходящий поток газа отводят, он течет параллельно тарелке в накопленную флегму и образует фонтанирующий слой. Оснащенные клапанами выпускные трубы направляют флегму от тарелки к тарелке. Часто они являются двухпоточными, хотя могут быть трех- и многопоточными (например, до восьмипоточных).

Массообменные тарелки, в которых существует равновесие между нисходящим потоком жидкости и восходящим потоком пара, называют теоретическими тарелками.

Это понятие можно переносить как на все другие пригодные для противоточной дистилляции (ректификации) встроенные разделительные элементы (например, набивки и насадки), так и на другие термические процессы разделения, например сорбцию и экстракцию. В случае последних указанные выше встроенные разделительные элементы способствуют увеличению поверхности раздела между двумя жидкими фазами.

В таком случае целесообразно говорить о теоретических стадиях разделения. Под теоретической стадией разделения понимают единицу объема, которая способствует обогащению в соответствии с термодинамическим равновесием.

Целью термического способа разделения для отделения, по меньшей мере, одного массового потока, обогащенного (мет)акриловыми мономерами, из смеси, содержащей (мет)акриловые мономеры, с одной стороны, является достижение наиболее высокой степени обогащения разделенного, обогащенного (мет)акриловыми мономерами массового потока мономером (мет)акриловой кислоты, с другой стороны, - достижение наиболее высоких выходов по объему и времени разделенного массового потока.

Недостатком описанного выше термического способа разделения является тот факт, что те меры, которые при неизменных граничных условиях повышают степень обогащения, одновременно уменьшают выход по объему и времени (например, при увеличении количества теоретических стадий разделения, как правило, удается улучшить степень обогащения; в то время как при неизменных граничных условиях увеличении количества теоретических стадий разделения, как правило, уменьшает выход по объему и времени).

Задачей настоящего изобретения является разработка термического способа разделения фракционной конденсацией смеси продукт-газа, полученного гетерогенным катализированным частичным окислением в газовой фазе пропена и/или пропана до акриловой кислоты, для отделения, по меньшей мере, одного массового потока, обогащенного акриловой кислотой, из смеси продукт-газа, содержащего акриловую кислоту, который позволяет достичь высокой степени обогащения, при одновременном обеспечении высокого выхода по объему и времени.

Поставленная задача достигается предлагаемым термическим способом разделения фракционной конденсацией смеси продукт-газа, полученного гетерогенным катализированным частичным окислением в газовой фазе пропена и/или пропана до акриловой кислоты, для отделения, по меньшей мере одного массового потока, обогащенного акриловой кислотой, из смеси продукт-газа, содержащего акриловую кислоту, который включает непрерывную стационарную эксплуатацию, по меньшей мере, одного устройства для термического разделения, содержащего, по меньшей мере, одну эффективную разделительную камеру с ректификационной колонной имеющей массообменные тарелки в качестве встроенных разделительных элементов, в которую загружают смесь продукт-газа, содержащего акриловую кислоту, в качестве, по меньшей мере, одного массового потока, содержащего акриловую кислоту, и из которого выгружают, по меньшей мере, один массовый поток, содержащий акриловую кислоту, при условии, что

- массовый поток, который в общем загружают в эффективную разделительную камеру и получают путем сложения загружаемых в эффективную разделительную камеру отдельных массовых потоков, содержит X вес.% отличных от (акриловой кислоты компонентов,

- массовый поток, который выгружают из эффективной разделительной камеры с наибольшей весовой долей акриловой кислоты, содержит Y вес.% отличных от акриловой кислоты компонентов,

- соотношение X:Y составляет ≥5,

- эффективная разделительная камера, за исключением места загрузки и места выгрузки потока, ограничивается твердой фазой и содержит, кроме массообменных тарелок в качестве встроенных разделительных элементов в ректификационной колонне, по меньшей мере, один циркуляционный теплообменник,

- общий объем камеры, заполненный жидкой фазой, составляет 1 м3, причем температура жидкой фазы, по меньшей мере, частично составляете ≥80°С.

При разделении эффективной разделительной камеры на n индивидуальных объемных элементов, причем высшая и низшая температуры находящейся в отдельном объемном элементе жидкой фазы различаются не более чем на 2°С, а объемный элемент в эффективной разделительной камере является сплошным,

общее время пребывания tобщ

составляет ≤20 ч,

причем

А=(Ti-То)/10°С,

То=100°С,

Ti = среднее арифметическое значение самой высокой и самой низкой температуры объемного элемента i в жидкой фазе в °С,

msi = общая масса (мет)акриловых мономеров, содержащаяся в объеме жидкой фазы объемного элемента i,

= общее количество выгружаемого из объемного элемента i потока жидкофазной массы,

при условии, что объемные элементы i с содержащейся в них жидкофазной массой mi и в качестве объемных элементов с мертвой зоной также мало включены в сумму всех объемных элементов i, как объемные элементы i, которые не содержат жидкую фазу, и общее количество жидкой фазы, содержащейся в объемных элементах с мертвой зоной, составляет не более 5 вес.% от общего количества жидкой фазы, содержащейся в эффективной разделительной камере.

Понятие стационарная эксплуатация в данном контексте означает, что содержания веществ и величины потоков в массовых потоках при стационарной эксплуатации могут варьироваться максимально на 5% (в пересчете на среднее значение, взятое за основу сравнения). Согласно изобретению указанные вариации предпочтительно составляют ≤4%, особенно предпочтительно ≤3% и наиболее предпочтительно ≤2% или ≤1%.

(Мет)акриловые мономеры, в частности акриловая кислота, являются важными исходными соединениями для получения продуктов полимеризации, которые, например, используют в качестве клеящих веществ.

Акриловую кислоту в промышленных масштабах получают предпочтительно путем каталитического окисления в газовой фазе пропена и/или пропана.

При этом, как правило, получают смесь продукт-газа, из которой необходимо отделять акриловую кислоту.

Для осуществления такого разделения используют один или несколько описанных выше приемов термического разделения. Их, как правило, осуществляют непрерывно, причем в эффективную разделительную камеру при постоянных условиях непрерывно загружают и из этой камеры выгружают массовые потоки. Характерным для вышеописанного термического разделения является тот факт, что полученный с их помощью эффект разделения требует подвода (например, для испарения) и/или отвода (например, для конденсации) термической энергии, а также в них принимают участие жидкие фазы (имеющиеся в эффективной разделительной камере).

Как правило, эту термическую энергию отводят и/или подводят через циркуляционный теплообменник. Циркуляционный теплообменник - это часть эффективной разделительной камеры, необходимой для осуществления описанного выше способа, в который подают взятую из другой части камеры жидкую и/или газовую фазу. В циркуляционном теплообменнике к этой жидкой и/или газовой фазе из не включенного в эффективную разделительную камеру источника напрямую (например, путем ввода источника в камеру) и/или косвенно подводят и/или отводят термическую энергию. Затем охлажденную или нагретую жидкую (которая при теплообмене может быть частично и/или полностью превращена в паровую фазу) и/или газовую фазу (которая при теплообмене может быть частично и/или полностью конденсирована) возвращают в другую часть камеры, причем место взятия и возвращения могут быть пространственно расположены отдельно друг от друга. Во многих случаях, по меньшей мере, одним из циркуляционных теплообменников является циркуляционный выпарной аппарат.

Достижение эффекта термического разделения (то есть осуществление термического способа разделения) возможно в эффективных разделительных камерах, которые не содержат встроенные разделительные элементы, как, например, в случае простой дистилляции. При этом жидкую смесь частично испаряют, а полученную вследствие этого паровую фазу, состав которой отличается от состава жидкой смеси, выделяют в парообразной и/или конденсированной форме.

Часто термического эффекта разделения достигают также при помощи встроенных разделительных элементов, причем несколько раз подают газовые (чаще восходящим потоком) и жидкие (чаще нисходящим потоком) потоки в параллельном или противоположном направлении. В результате возникающего между потоками дисбаланса происходит тепло- и массообмен, который в конечном счете обуславливает желаемое разделение. Как правило, встроенные разделительные элементы находятся в ректификационной колонне.

Характерным для термического способа разделения в данном тексте является также тот факт, что индивидуальные химические соединения, которые пропускают через эффективную разделительную камеру, при прохождении через эту камеру химически изменяются менее чем на 20 мол.% (в пересчете на общее количество пропускаемых через камеру индивидуальных химических соединений, за исключением присоединения по Михаэлю акриловой кислоты; его не следует расценивать как такое химическое изменение).

Часто процентные количества при осуществлении термического разделения согласно изобретению составляют ≤10 мол.%, или ≤7 мол.%, или ≤3 мол.%, или ≤1 мол.%.

Основой способа согласно изобретению является тот факт, что акриловая кислота при осуществлении однократного или многократного присоединения по Михаэлю образуют олигомеры или полимеры (продукты присоединения по Михаэлю), которые характеризуются общей формулой I

,

в которой y, в частности, равен от 1 до 6, частично также >6.

Среди прочего схема образования продуктов присоединения по Михаэлю известна также из ЕР-А 733617, ЕР-А 765861, DE-A 19536191, DE-А 19851984, DE-A 19927722, ЕР-А 780360, ЕР-А 780359, WO 98/08798, WO 97/48669 и DE-A 19924533.

Недостатком образования продуктов присоединения по Михаэлю из (мет)акриловых мономеров, в частности акриловой кислоты, является тот факт, что образование осуществляется также и в рамках термических способов разделения для отделения, по меньшей мере, одного массового потока, обогащенного (мет)акриловыми мономерами, из смеси, содержащей (мет)акриловые мономеры, при этом как степень обогащения, так и выход по объему и времени снижаются. Единственным возможным решением проблемы, предложенным в уровне техники, является изолирование и последующее разделение продуктов присоединения по Михаэлю (см., например, ЕР-А 780359, ЕР-А 780360, WO 98/08798 и DE-A 19924533).

При решении данной проблемы следует принять во внимание, что образование продуктов присоединения по Михаэлю из (мет)акриловых мономеров происходит в основном только в жидкой фазе.

Кроме того, необходимо учесть, что образование продуктов присоединения по Михаэлю в жидкой фазе значительно ускоряется как при повышении температуры, так и при повышении массовой доли (мет)акриловых мономеров в жидкой фазе, причем повышение температуры на 10°С удваивает скорость реакции. При температуре значительно ниже 100°С присоединением по Михаэлю акриловых мономеров можно пренебречь.

Это означает, что при непрерывном осуществлении термического способа разделения для отделения, по меньшей мере, одного массового потока, обогащенного акриловой кислотой, из смеси, содержащей акриловую кислоту, в стационарном устройстве необходимо следить за тем, чтобы время пребывания акриловой кислоты в жидкой фазе было особенно коротким в зоне высокой температуры и повышенной массовой доли акриловой кислоты в жидкой фазе, что позволяет значительно снизить объемы невыгодного образования акриловой кислоты по Михаэлю в рамках термических способов разделения.

Таким образом, соответствующей величиной является рассчитанное соответствующим образом из отдельных показателей времени пребывания общее среднее время пребывания акриловой кислоты при осуществлении термического способа разделения в жидкой фазе.

С этой целью эффективную разделительную камеру делят на n индивидуальных объемных элементов. Размеры и количество n этих объемных элементов, как правило, являются несущественными, то есть отдельные объемные элементы могут быть как одинаковых, так и разных размеров. Существенным является лишь то условие, чтобы самая высокая и самая низкая температура жидкой фазы объемного элемента не различалась между собой более чем на 2°С, а объемный элемент в эффективной разделительной камере являлся сплошным (данное температурное условие, как указано ниже, влияет на температурную зависимость присоединения по Михаэлю).

Таким образом, отдельное время пребывания ti акриловой кислоты в объемном элементе i рассчитывают согласно формуле

При этом mi означает общее количество жидкофазной массы, содержащейся в объемном элементе i, a означает общее количество выгружаемого из объемного элемента i потока жидкофазной массы (в стационарном состоянии он подобен загружаемому в объемный элемент i потоку жидкофазной массы).

Для того, чтобы учесть массовую долю акриловой кислоты в объемном элементе i, это отдельное время пребывания умножают на коэффициент msi/mi.

Фактор 2А, в котором A=(Ti-To)/10°C, дополнительно повышает значение отдельного времени пребывания и учитывает температуру в жидкой фазе объемного элемента i. Затем все объемные элементы i, содержащие жидкую фазу, суммируются.

Объемные элементы с мертвой зоной i не включают в сумму, поскольку они практически не участвуют в процессе разделения. В особенности это касается тех случаев, когда или ≥300 ч, или ≥400 ч, или ≥500 ч, или ≥750 ч, или ≥1000 ч.

При осуществлении способа разделения согласно изобретению объемные элементы с мертвой зоной практически не участвуют в процессах обмена, предшествующих разделению. При этом под такими объемными элементами подразумевают в основном изолированные объемные элементы, которые один раз наполняются жидкой фазой и на протяжении времени содержат в основном все ту же жидкую фазу.

Как правило, при осуществлении способа согласно изобретению следует избегать таких объемных элементов с мертвой зоной, прежде всего потому, что с ними связана повышенная вероятность начала радикальной полимеризации содержащейся в них акриловой кислоты.

Это означает, что способ согласно изобретению является выгодным тогда, когда общее количество жидкой фазы, содержащейся в объемных элементах с мертвой зоной, не превышает 4 вес.%, предпочтительно 3 вес.%, особенно предпочтительно 2 вес.% и наиболее предпочтительно 1 вес.% или даже является следовыми количествами.

Кроме того, важным для способа согласно изобретению является то, что X:Y≥5. Это означает, что способ согласно изобретению не влияет отрицательно на количество теоретических стадий разделения, более того, при осуществлении способа согласно изобретению отдельное время пребывания ti не учитывают прежде всего в том случае, если msi/mi и А являются высокими, а отказ от ti существенно не повлияет на количество теоретических стадий разделения.

Таким образом, способ согласно изобретению также является применимым, когда X:Y≥8, или ≥10, или ≥15, или ≥20, или ≥30, или ≥40, или ≥50.

Как правило, X:Y при осуществлении способа согласно изобретению не превышает 200. В большинстве случаев X:Y при осуществлении способа согласно изобретению ≤175, ≤150 или ≤100.

Способ согласно изобретению является предпочтительным тогда, когда наполненный жидкой фазой общий объем V эффективной разделительной камеры является большим, например, он составляет ≥2 м3, или ≥4 м3, ≥5 м3, или ≥7 м3, или ≥9 м3, ≥10 м3, или ≥15 м3. Как правило, V не превышает 500 м3. Это означает, что при осуществлении способа согласно изобретению V≤450 м3, часто ≤400 м3, чаще ≤350 м3, в большинстве случаев ≤300 м3.

Из-за высокой температуры кипения акриловой кислоты температура находящейся в эффективной разделительной камере жидкой фазы при осуществлении способа согласно изобретению часто, по меньшей мере, частично ≥90°С, или ≥100°С, или ≥110°С, или ≥120°С, или ≥130°С, или ≥140°С, или ≥150°С, или ≥160°С, или ≥170°С, или ≥180°С. Однако самая высокая температура находящейся в объемном элементе i жидкой фазы в способе согласно изобретению, как правило, не превышает 250°С. Обычно такая наивысшая температура ≤230°С, часто ≤210°С и чаще ≤200°С. При проведении упомянутых выше реакций разделения, как правило, не удается достичь таких температур, поскольку эти реакции предусматривают, что продукты разделения непрерывно утрачивают свое равновесие.

Предпочтительно общее время пребывания tобщ при осуществлении способа согласно изобретению ≤15 ч или ≤10 ч. Особенно предпочтительно tобщ согласно изобретению ≤8 ч, или ≤6 ч, или ≤4 ч, или ≤2 ч. Как правило, tобщ при осуществлении способа согласно изобретению ≥0,5 ч или ≥1 ч.

Способ согласно изобретению может быть использован для осуществления описанного в ЕР-А 648732 и ЕР-А 270999 ректификационного способа очистки неочищенной (мет)акриловой кислоты, описанного в DE-А 19924533, DE-A 10247240 и DE-A 10243625 способа фракционированной конденсации для отделения неочищенной акриловой кислоты из смеси продукт-газа, полученного частичным окислением пропена и/или пропана до акриловой кислоты, описанного в ЕР-А 717029 способа ректификационного отделения неочищенной (мет)акриловой кислоты из смеси, содержащей (мет)акриловую кислоту и в качестве основного компонента инертную гидрофобную органическую жидкость с более высокой температурой кипения, чем (мет)акриловой кислоты, описанного в DE-A 4308087 абсорбционного выделения акриловой кислоты из реакционных газов каталитического частичного окисления пропена и/или акролеина, а также для осуществления других, описанных в этой заявке, а также в ЕР-А 990636, ЕР-А 861820, ЕР-А 778255, ЕР-А 551111, ЕР-А 695736, ЕР-А 1026145, DE-A 10251328 и/или цитированных в других литературных источниках ректификационных, сорбционных и/или экстрактивных термических способах разделения для выделения по меньшей мере одного массового потока, обогащенного (мет)акриловыми мономерами, из смеси, содержащей (мет)акриловые мономеры.

Часто при осуществлении описанных выше способов, а также способа согласно изобретению эффективная разделительная колонна включает, по меньшей мере, один циркуляционный теплообменник и, по меньшей мере, одну колонну с или без встроенных разделительных элементов.

Поскольку абсорбционное разделение, как правило, протекает с выделением тепла, по меньшей мере, один из теплообменников выполняет функцию отвода тепла. Это осуществляют косвенным способом с помощью холодильного теплоносителя (хладагента), который никогда не поступает в эффективную разделительную камеру, это означает, что только одна из двух стенок камеры теплообменника является составной частью эффективной разделительной камеры. Другая находится за ее пределами и подводит хладагент. Подачу массового потока к стенке теплообменника, которая принадлежит эффективной разделительной камере, осуществляют, как правило, с помощью, по меньшей мере, одного насоса.

При осуществлении большого количества термических разделений, отличных от абсорбционного, тепло подводят к эффективной разделительной камере через циркуляционный теплообменник. В большинстве случаев это также происходит косвенным способом с помощью хладагента, который никогда не поступает в эффективную разделительную камеру. Иными словами, только одна из двух стенок камеры теплообменника является составной частью эффективной разделительной камеры. Другая находится за ее пределами и подводит теплоноситель. Часто подают столько тепла, что в стенке теплообменника, принадлежащей эффективной разделительной камере, возникает эффект кипения.

В этом случае циркуляционный теплообменник называют циркуляционным выпарным аппаратом. Подачу массового потока к стенке теплообменника, которая принадлежит эффективной разделительной камере, можно осуществлять с помощью насоса (принудительная циркуляция) и/или путем естественной циркуляции (последнее из-за разницы в плотности массы происходит между нагретым и ненагретым массовым потоком).

В качестве циркуляционного теплообменника используют циркуляционный выпарной аппарат, особенно если под термическим способом разделения согласно изобретению подразумевают ректификацию.

В основном, в способе согласно изобретению в качестве косвенных циркуляционных теплообменников могут быть использованы все известные типы непрямых теплообменников. Предпочтительно их выбирают таким образом, чтобы объем жидкой фазы в них был минимальным.

В случае циркуляционного выпарного аппарата используют, например, интегрированные в ректификационную колонну выпарные аппараты Роберта (выпарные аппараты с естественной циркуляцией), как изображено на фиг.1 (1 - ректификационная колонна, 2 - пар теплофикационного отбора, 3 - конденсат пара теплофикационного отбора, 4 - выгрузка куба, 5 - уровень жидкости, 6 - испарительная труба, 7 - центральная спускная труба, 8 - направление циркуляции).

Кроме того, в качестве циркуляционного выпарного аппарата может быть использован выведенный из ректификационной колонны выпарной аппарат с принудительной циркуляцией, изображенный на фиг.2 (1 - ректификационная колонна, 2 - циркуляционный насос, 3 - трубчатый выпарной аппарат, 4 - пар теплофикационного отбора, 5 - конденсат теплофикационного пара, 6 - выгрузка кубового продукта, 7 - направление вращения (циркуляции), 8 - разделительное устройство, 9 - отток, 10 - приток, 11 - уровень жидкости).

Разумеется, в качестве циркуляционного выпарного аппарата может также быть использован редукционный выпарной аппарат с принудительной циркуляцией, который схематически изображен на фиг.3 (1 - ректификационная колонна, 2 - циркуляционный насос, 3 - дросселирующее устройство, 4 - трубчатый выпарной аппарат, 5 - теплофикационный пар, 6 - конденсат теплофикационного пара, 7 - выгрузка кубового продукта, 8 - направление циркуляции, 9 - разделительное устройство, 10 - отток, 11 - приток, 12 - уровень жидкости). Редукционный выпарной аппарат с принудительной циркуляцией в отличие от выпарного аппарата с принудительной циркуляцией отделен от ректификационной колонны дросселирующим устройством. Непрерывно берут часть жидкого содержимого ректификационной колонны, находящегося под давлением Рх, и при помощи циркуляционного насоса закачивают в притоки трубчатого выпарного аппарата (кожухотрубного теплообменника). По внутренним трубам трубчатого выпарного аппарата течет теплоноситель, например теплофикационный пар (как правило, находящийся под давлением водяной пар), температура которого выше температуры жидкой среды ректификационной колонны. Проходя через впускные и выпускные трубы трубчатого выпарного аппарата, выгруженная из ректификационной колонны жидкость путем косвенного теплообмена нагревается до температуры Ту, которая выше температуры жидкой среды ректификационной колонны.

Дросселирующее устройство делит трубчатый выпарной аппарат и ректификационную колонну и позволяет путем варьирования мощности циркуляционного насоса установить превышающее Рх исходное давление дросселирующего устройства Py, которое выше соответствующего температуре Ty′ давления кипения Py′ выгруженной из ректификационной колонны жидкости. Указанным выше способам удается подавить кипение жидкой фракции, перекачанной из ректификационной колонны в трубы трубчатого выпарного аппарата. Жидкость, перекачанную из ректификационной колонны в трубы трубчатого выпарного аппарата, значительно перегревают по сравнению с существующим в жидкой среде ректификационной колонны давлением Рх, таким образом процесс кипения перемещается