Способ очистки вакуумной фильтрационной установки и вакуумная фильтрационная установка

Иллюстрации

Показать всеСпособ очистки вакуумной фильтрационной установки включает: фильтрационную байку для поддержания шлама и перемещающуюся по существу в горизонтальном направлении; вакуумный поддон, расположенный под фильтрационной байкой; вакуумную линию, присоединенную к вакуумному поддону; устройство отсоса под разрежением для осуществления вакуумного отсоса шлама по вакуумной линии, вакуумному поддону и фильтрационной байке; и устройство подачи очистительной жидкости для подачи очистительной жидкости к вакуумному поддону. Кроме того, при очистке выполняют измерение давления вакуума в вакуумной линии и очистку вакуумного поддона, основываясь на давлении вакуума. Изобретением предотвращается засорение сквозных отверстий и блокировку пути потока для фильтрации жидкости. 2 н. и 4 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу очистки вакуумной фильтрационной установки и к вакуумной фильтрационной установке, которая фильтрует шлам (суспензию), подаваемый на фильтрационную байку, перемещающуюся по существу в горизонтальном направлении, путем осуществления отсоса под разрежением шлама, посредством вакуумного поддона, расположенного под фильтрационной байкой.

Ранее осуществлялись очистные операции, на которых при помощи фильтрационных операций отделяли маточный раствор от шлама и извлекали кристаллические компоненты, или очищали кристаллические компоненты. Например, при извлечении кристаллических компонентов из органического вещества, растворенного в растворителе, путем отделения кристаллических компонентов из маточного раствора, традиционно такие экстракции производились при помощи центрифуги, фильтрационной установки непрерывного типа или горизонтальных поддонных фильтров и т.д. В таком случае, жидкость охлаждается при контакте и прохождении сквозь осадочный слой и фильтрационную байку по причинам, таким как (i) жидкость, содержащая кристаллические компоненты, является насыщенным раствором, и (ii) в начале операции фильтрации как фильтрационная байка, так и отдел верхней поверхности (сетчатая пластина) вакуумного поддона, находятся в условиях комнатной температуры, которая, как правило, ниже чем рабочие температуры, и отдел верхней поверхности, имеющий большую теплоемкость, влияет на тепловое состояние шлама. В результате, кристаллические компоненты рекристаллизуются и прилипают, в частности, к сквозным отверстия фильтрационной байки, и сквозным отверстиям, и опорным частям сетчатой пластины, таким образом вызывая засорение сквозных отверстий и блокировку пути потока фильтрованной жидкости. Такие проблемы возникают независимо от типа машины (т.е. группового типа обработки или непрерывного типа обработки), и заметно снижается производительность фильтрации. В результате, кристаллические компоненты, имеющие большую чистоту, не могут быть получены, и производительность понижается. По этим причинам требуется периодическая очистка фильтрационной байки и сетчатой пластины, таким образом вызывая пониженную эффективность машины. Такие проблемы также возникают в случае, когда вышеупомянутые механические фильтрующие операции осуществляются для очистки эвтектических шламов или кристаллических компонентов твердых растворов.

В случае когда разница температур между температурой растворения кристаллов органического вещества, растворенного в растворителе, и температурой выделения кристаллов составляет меньше 10°С или в случае когда кристаллические компоненты, имеющие температуру растворения, равную или меньшую 30°С, рекристаллизируются путем отделения их от маточного раствора, вышеупомянутая проблема может быть решена при помощи применения особой фильтрационной установки, такой как описана в Японской Патентной Заявке, Первая публикация № Н02-126902. Однако для выделения кристаллических компонентов, имеющих температурные состояния выше упомянутых, при помощи вышеупомянутой установки установку следует модифицировать соответствующим образом. В результате, возникают проблемы, в которых структура установки становится сложной и, таким образом, возрастает стоимость ее конструкции.

Для решения вышеупомянутых проблем, например, в Японском Патенте № 3497206 описан способ очистки вакуумной фильтрационной установки, в которой жидкость, содержащая кристаллические компоненты, разделяется через фильтрационную байку на кристаллические компоненты и маточный раствор посредством вакуумных поддонов, расположенных под фильтрационной байкой. В этом способе очистки в некоторых вакуумных поддонах кристаллы, прилипшие к нижней стороне фильтрационной байки, собираются при помощи растворения их путем подачи жидкости для очистки поддона на нижнюю сторону фильтрационной байки и заполнения ей вакуумных поддонов. С другой стороны, другие вакуумные поддоны работают как вакуумный поддон для образования осадка, вакуумный поддон для промывания осадка и вакуумный поддон для просушки осадка; тот же тип очистных операций осуществляют для каждого из этих вакуумных поддонов.

Однако при выделении кристаллических компонентов из органического вещества, растворенного в растворителе, посредством отделения их от маточного раствора, как описано выше, в вышеупомянутой вакуумной фильтрационной установке все из множества вакуумных поддонов, как правило, помещены в газонепроницаемую камеру и, таким образом, экранированы от внешней среды. В этом случае, так как вакуумные поддоны заключены в газонепроницаемой камере, сложно подтвердить состояние кристаллов, прилипших к сетчатой пластине и фильтрационной байке. Поэтому время для подачи жидкости для очистки поддона к нижней стороне фильтрационной байки должно быть установлено на момент, когда прошло заданное рабочее время. Однако в этом случае, несмотря на то что жидкость для очистки поддона подают каждый раз в одинаковый определенный период времени, бывают случаи, в которых количество кристаллов, прилипших к фильтрационной байке, изменяется в зависимости от, например, колебаний рабочих условий и т.д. вакуумной фильтрационной установки. Соответственно, бывают случаи, в которых сетчатая пластина очищается несмотря на то, что она не нуждается в очистке, или наоборот, сетчатая пластина не очищается, несмотря на то, что нуждается в очистке. То есть существует проблема, заключающаяся в том, что сложно осуществить очистку с хорошим расчетом времени. Если период времени для очистки поздний, то производительность фильтрации вакуумной фильтрационной установки будет понижена и будет происходить неадекватная очистка или неадекватная сушка, таким образом нанося вред качеству продукта. С другой стороны, если период для очистки слишком ранний, то жидкость для очистки поддона будет тратиться зря.

Настоящее изобретение было выполнено ввиду вышеупомянутых обстоятельств, и его задачей является обеспечение способа очистки вакуумной фильтрационной установки и вакуумной фильтрационной установки, оба из которых могут плавно удалять кристаллы, расположенные и прилипшие к фильтрационной байке и сетчатой пластине в правильный период времени, таким образом предотвращая засорение сквозных отверстий и блокировку пути потока для фильтрованной жидкости.

Вышеупомянутая задача достигается путем создания способа очистки вакуумной фильтрационной установки, включающей фильтрационную байку для поддержания шлама и перемещения по существу в горизонтальном направлении; вакуумный поддон, расположенный под фильтрационной байкой; вакуумную линию, присоединенную к вакуумному поддону; устройство отсоса под разрежением для осуществления отсоса под разрежением шлама по вакуумной линии, вакуумному поддону и фильтрационной байке; и подающее устройство очистительной жидкости для подачи очистительной жидкости к вакуумному поддону. Способ очистки включает в себя этапы, на которых осуществляют измерение давления вакуума в вакуумной линии и очистку вакуумного поддона, основанную на давлении вакуума.

Дополнительно, для достижения вышеупомянутой задачи настоящее изобретение также обеспечивает вакуумную фильтрационную установку, включающую фильтрационную байку для поддержания шлама и перемещения по существу в горизонтальном направлении; вакуумный поддон, расположенный под фильтрационной байкой; вакуумную линию, присоединенную к вакуумному поддону; устройство отсоса под разрежением для осуществления отсоса под разрежением шлама через вакуумную линию, вакуумный поддон и фильтрационную байку; подающее устройство очистительной жидкости для подачи очистительной жидкости к вакуумному поддону; устройство измерения давления вакуума для измерения давления вакуума в вакуумной линии; и устройство управления для подачи очистительной жидкости с помощью устройства подачи очистительной жидкости к вакуумному поддону для очистки вакуумного поддона, основываясь на давлении вакуума.

В соответствии с еще одним из способов очистки вакуумной фильтрационной установки и вакуумной фильтрационной установки по настоящему изобретению время для подачи очистительной жидкости к вакуумному поддону определяется, основываясь на давлении вакуума в вакуумной линии. Таким образом, становится возможным утвердить количество кристаллических компонентов шлама, отложившихся и прилипших к сетчатой пластине вакуумного поддона и т.д., независимо от колебаний рабочих условий и т.д. вакуумной фильтрационной установки; и поэтому очистка сетчатой пластины и т.д. может быть осуществлена с правильным расчетом времени. То есть давление вакуума будет расти, если количество кристаллических компонентов, отложившихся на сетчатой пластине и т.д., велико, в то время как давление вакуума будет понижаться, если количество кристаллических компонентов, расположенных на сетчатой пластине и т.д. мало. Таким образом, может быть устроено так, что очистка для вакуумного поддона осуществляется, когда давление вакуума становиться выше, чем предписанное значение, например -40 кПа. При помощи этого вред качеству продукта, вызванный недостаточной очисткой или недостаточным осушением, и трата очистительной жидкости могут быть предотвращены.

Соответственно, так как кристаллы, отложившиеся на фильтрационной байке и сетчатой пластине и т.д., могут быть своевременно мягко удалены, может быть предотвращено засорение сквозных отверстий и блокировка пути потока фильтрованной жидкости.

Множество вакуумных поддонов и соответствующих вакуумных линий может быть выполнено вдоль направления движения фильтрационной байки и, ссылаясь на давление вакуума в по меньшей мере одной из вакуумных линий, может быть осуществлена очистка вакуумного поддона, присоединенного к вакуумной линии, на давление вакуума в которой сделана ссылка. Альтернативно, множество вышеуказанных вакуумных поддонов и соответствующих вакуумных линий может быть оборудовано вдоль направления движения фильтрационной байки; давление вакуумов в каждой из вакуумных линий может быть измерено; и только тот вакуумный поддон, в котором давление вакуума превышает установленное значение, может быть очищен.

В этих случаях становится возможным предотвращение очистки вакуумного поддона, который не нуждается в очистки в этот период времени, таким образом избегая трату очистительной жидкости. Соответственно, может быть реализована высокоэффективная очистка.

Может быть устроено так, что вакуумный поддон очищается в то время, когда очистительная жидкость подается так, что очистительная жидкость переливается из вакуумного поддона.

Например, если очистительная жидкость не переливается из вакуумного поддона и в вакуумном поддоне поддерживается уровень жидкости определенной высоты, существует возможность того, что участок поверхности жидкости очистительной жидкости будет охлаждаться в ходе очистительных процессов, таким образом приводя к падению температуры. Поэтому существует вероятность того, что кристаллические компоненты, растворенные в участке жидкой поверхности очистительной жидкости, будут рекристаллизовываться и оседать на поверхности стенки вакуумного поддона, контактирующего с участком поверхности жидкости.

Наоборот, в соответствии с настоящим изобретением, так как очистительная жидкость подается так, что она переливается из вакуумного поддона, не будет образовываться стоячего жидкого тела. Соответственно, становиться возможным (i) предотвратить рекристаллизацию кристаллических компонентов на стенке вакуумного поддона, (ii) предотвратить падение температуры очистительной жидкости в вакуумном поддоне и (iii) ускорить растворение кристаллических компонентов, отложившихся на сетчатой пластине и т.д., в очистительной жидкости. В результате можно предотвратить недостаточную очистку.

Более того, путем поднятия уровня жидкой поверхности очистительной жидкости посредством ее переливания из вакуумного поддона, близко к нижней стороне фильтрационной байки, не только сетчатая пластина, а также и нижняя поверхность фильтрационной байки может быть погружена в очистительную жидкость. В результате, кристаллические компоненты шлама, отложившиеся на нижней поверхности очистительной байки, могут быть очищены и удалены.

Способ очистки для вакуумной фильтрационной установки может дополнительно включать в себя поддержание температуры очистительной жидкости выше температуры рекристаллизации кристаллических компонентов, содержащихся в шламе. Альтернативно, вакуумный поддон может включать в себя вакуумный поддон для образования осадка, вакуумный поддон для промывания осадка и вакуумный поддон для осушения осадка, каждый из них расположен вдоль направления движения фильтрационной байки; и устройство для измерения давления вакуума и устройство подачи очистительной жидкости могут быть обеспечены по меньшей мере для вакуумной линии, присоединенной к вакуумному поддону для осушения осадка.

В вакуумном поддоне для осушения осадка, так как количество маточного раствора, содержащегося в шламе, мало, и так как количество газа, который следует откачать, велико, температура фильтрованной жидкости легко падает, таким образом приводя к рекристаллизации кристаллических компонентов, особенно на сетчатой пластине и т.д.

Напротив, в соответствии с настоящим изобретением, так как вакуумный поддон для осушения осадка, в котором кристаллические компоненты легко осаждаются, снабжен устройством измерения давления вакуума и устройством подачи очистительной жидкости, рекристаллизованные кристаллические компоненты могут быть эффективно растворены и удалены.

В особенности, если оборудовано множество вакуумных поддонов для осушения осадка и соответствующих вакуумных линий и если в каждой из вакуумных линий расположены устройство измерения давления вакуума и устройство подачи очистительной жидкости, становится возможным продолжить процесс осушения вакуумных поддонов для осушения осадка в то время как один из вакуумных поддонов для осушения осадка очищается. В результате, становится возможным осуществить очистку без остановки откачивающих фильтраций фильтруемой жидкости в вакуумном фильтрационном аппарате, таким образом реализуя высокоэффективный процесс очистки.

Сущность изобретения поясняется чертежами, где

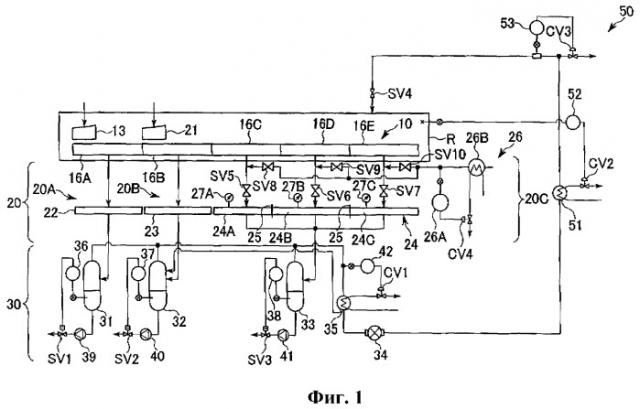

Фиг.1 - простая схема расположения, показывающая одно воплощение вакуумной фильтрационной установки в соответствии с настоящим изобретением.

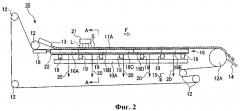

Фиг.2 - вид сбоку вакуумной фильтрационной установки.

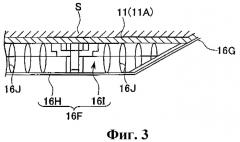

Фиг.3 - частично увеличенный вид в поперечном сечении вакуумного поддона, показанного на Фиг.2, по линии А-А, показанной на Фиг.2.

Ниже описано одно воплощение способа очистки для вакуумной фильтрационной установки и вакуумной фильтрационной установки по настоящему изобретению со ссылками на Фиг.1-3.

Как показано на Фиг.1, вакуумная фильтрационная установка настоящего воплощения снабжена главным корпусом 10, вакуумной линией 20, устройством отсоса 30 под разрежением и линией управления 50 температурой камеры. Подробные описания каждого из главного корпуса 10, вакуумной линии 20, устройства отсоса 30 под разрежением и линии управления 50 температурой камеры будут приведены дальше.

Как показано на Фиг.2, главный корпус 10 установки содержит множество роликов 12 и фильтрационную байку 11 в виде бесконечной ленты, обернутую вокруг роликов 12. Участок верхней стороны фильтрационной байки 11 образует фильтрационный участок 11А, расположенный так, что он проходит горизонтально. Ролик 12А, расположенный на одной стороне фильтрационного участка 11А и обернутый фильтрационной байкой 11, присоединен к приводному устройству (не показано). Ролик 12А вращательно движется в направлении по часовой стрелке на Фиг.2 при помощи приводного устройства, таким образом вращательно перемещая фильтрационную байку 11 вокруг роликов 12. Наряду с вращением фильтрационной байки 11, фильтрационный участок 11А фильтрационной байки 11 постоянно перемещается в направлении движения стрелки F, показанной на Фиг.2.

Множество (пять в настоящем воплощении) вакуумных поддонов 16, каждый из которых присоединен к устройству отсоса 30 под разрежением, оборудовано под нижним фильтрационным отделением 11А от положения сразу под устройством подачи шлама 13 (что будет объяснено позже) вдоль направления движения F фильтрационного отделения 11А. Среди этих вакуумных поддонов 16 вакуумный поддон 16А, расположенный на начальной стороне направления движения F и сразу под устройством подачи шлама 13, применяется для образования осадка (здесь и далее «поддон 16 для образования осадка»); вакуумный поддон 16В, расположенный рядом с поддоном 16А для образования осадка и основательно сразу под устройством для промывки осадка 21 (что будет объяснено далее), используется для промывки осадка (здесь и далее « поддон 16В для промывки осадка»); и множество вакуумных поддонов 16С, 16D и 16Е, расположенных рядом с поддоном 16В для промывки осадка и также расположенных вдоль направления движения F, применяются для осушения (здесь и далее вакуумные поддоны с 16С по 16Е называются «первым поддоном 16С для осушения осадка», «вторым поддоном 16D для осушения осадка» и «третьим поддоном 16Е для осушения осадка»).

Вакуумные поддоны 16, соседствующиеся друг с другом вдоль направления движения F, присоединены друг к другу. Как показано на Фиг.2, ведущий цилиндр 18, такой как воздушный цилиндр, присоединенный к раме 10А главного корпуса 10 установки и простирающийся в направлении движения F, присоединен к вакуумному поддону 16, расположенному на начальной стороне направления движения F (т.е. поддону 16А для образования осадка) из вакуумных поддонов 16А. Посредством этого ведущего цилиндра 18 все вакуумные поддоны 16 способны перемещаться как единый блок вперед и назад вдоль направления движения F с заданным тактом. То есть все вакуумные поддоны 16 могут перемещаться вперед и назад вдоль направления движения F.

Как показано на Фиг.2, главный корпус 10 установки оборудован парой рельс 22, расположенных на обеих сторонах по ширине и на донной стороне вакуумных поддонов 16 и проходящих вдоль направления движения F; множеством вращающихся опорных роликов 19, каждый из которых контактирует с соответствующим вакуумным поддоном 16 на его нижней стороне, таким образом поддерживая вакуумные поддоны 16, и имеющих между собой промежутки по ширине фильтрационной байки 11. Вакуумные поддоны 16 выполнены с возможностью возвратно-поступательного перемещения на вращательных опорных роликах 19. С другой стороны, каждый из опорных роликов 19 приводится во вращение вместе с движениями вперед и назад вакуумных поддонов 16, приводимых ведущим цилиндром 18. Все опорные ролики 19 имеют одинаковые размеры и одинаковую форму и каждый из них присоединен на раму 10А главного корпуса 10 установки посредством кронштейнов или тому подобных приспособлений, направляясь вверх, так что каждый из роликов 19 может свободно вращаться вокруг оси вращения, проходящей горизонтально в направлении ширины вакуумных поддонов 16. Каждый из опорных роликов 19 имеет либо форму диска, имеющего ось вращения в его центре и большую толщину, либо цилиндрическую форму, имеющую короткую ось. Более того, эти опорные ролики 19 расположены вдоль краев на обеих сторонах по ширине донных поверхностей вакуумных поддонов 16, так что опорные ролики 19 образуют два ряда, проходящих параллельно направлению движения F. Все опорные ролики 19 в каждом ряду расположены так, что они образуют постоянные зазоры между собой вдоль направления движения F; все опорные ролики 19, смежные друг с другом в направлении ширины между рядами, образуют пару; и каждый элемент каждой пары опорных роликов 19 имеет одинаковую высоту и то же горизонтальное положение в направлении движения F.

Устройство подачи шлама 13 для подачи шлама S на фильтрационную байку 11 расположено над другой концевой стороной (слева на Фиг.1 и 2) фильтрационного отделения 11А фильтрационной байки 11 (т.е. над начальной стороной направления движения F). Шлам S, подаваемый из устройства подачи шлама 13 на фильтрационную байку 11, перемещается в направлении движения F в соответствии с движением фильтрационного отделения 11А, и в то же время осуществляется вакуумный отсос шлама S каждым из вакуумных поддонов 16 через фильтрационную байку 11, таким образом осуществляя фильтрацию. Устройство для промывания осадка 21 для подачи жидкости L для промывания осадка на фильтрационную байку 11 расположено над положением фильтрационной байки 11, которое находится на более передней стороне, чем устройство подачи шлама 13 в направлении движения F. Устройство для промывания осадка 21 подает жидкость L для промывки осадка на слой осадка, полученный осуществлением вакуумного отсоса шлама S. Нож 14 расположен после фильтрационной байки 11 для срезания и удаления высушенного осадка, который был отфильтрован и осушен, от фильтрационной байки 11. Более того, устройство 15 для очистки фильтра для очистки фильтрационной байки 11, с которой посредством ножа 14 был удален шлам S, оборудуется в положении на одной концевой стороне фильтрационного отделения 11А фильтрационной байки 11 (т.е. на правой стороне на Фиг.1, или на концевой стороне в направлении движения F и под фильтрационным отделением 11А).

В настоящем воплощении, как показано на Фиг.1, вышеупомянутая установка 10, устройство подачи шлама 13 и устройство промывки шлама 21 заключены в газонепроницаемую камеру R и, таким образом, отгорожены от внешней среды.

Как показано на Фиг.3, каждый из вакуумных поддонов 16 имеет участок плоской поверхности 16F, проходящий вдоль нижней поверхности фильтрационного отделения 11А и контактирующий с нижней поверхностью фильтрационного отделения 11А по своей верхней поверхности; и пару участков стен 16G, каждая из которых проходит вверх и наружу от обоих концов по ширине участка плоской поверхности 16F, так что промежуток между ними по ширине становится больше при движении вверх. Участок плоской поверхности 16F является составным элементом, в котором сетчатая пластина 16I, имеющая сквозные отверстия 16J, образованные на ней, присоединена к пластине 16Н.

Сторона верхней поверхности сетчатой пластины 16I контактирует с нижней поверхностью фильтрационного отделения 11А, в то время как нижняя поверхность сетчатой пластины 16I присоединена к вакуумной линии 20, присоединенной к устройству отсоса 30 под разрежением.

Как показано на Фиг.1, устройство отсоса 30 под разрежением оборудовано баками 31-33 для разделения газа и жидкости для разделения фильтрованной жидкости, извлеченной из вакуумных поддонов 16, на газ и жидкость; вакуумный насос 34, присоединенный к бакам 31-33 для разделения газа и жидкости и применяющий отсос под разрежением к шламу S на фильтрационном отделении 11А через баки 31-33 для разделения жидкости и газа; и охладитель 35, который расположен между баками 31-33 для разделения жидкости и газа и вакуумным насосом 34 и охлаждает газы, выброшенные из баков 31-33 для разделения жидкости и газа до их прохождения через вакуумный насос 34.

Первый бак 31 для разделения газа и жидкости присоединен к поддону 16А для образования осадка; второй бак 32 для разделения газа и жидкости присоединен к поддону 16В для промывки осадка; и третий бак 33 для разделения газа и жидкости присоединен к первому поддону 16С для осушения осадка, второму поддону 16D для осушения осадка и третьему поддону 16Е для осушения осадка. Каждый из баков 31-33 для разделения газа и жидкости оборудован устройствами, измеряющими уровень жидкости 36-38 для измерения количества фильтрованной жидкости, извлеченной из баков 31-33 для разделения газа и жидкости; насосами 39-41 для фильтрованной жидкости для выброса фильтрованной жидкости из баков 31-33 для разделения газа и жидкости; и автоматическими клапанами SV1-SV3, которые открывают и закрывают проходы для выброса фильтрованной жидкости из баков 31-33 для разделения газа и жидкости на основании результатов измерений устройств, измеряющих уровень жидкости, 36-38.

Первое устройство для измерения температуры 42 для измерения температуры газа расположено между баками 31-33 для разделения жидкости и газа и охладителем 35. Охладитель 35 управляется посредством регулирования степени открытия управляющего клапана CV1, основанной на результатах измерений первого устройства 42 для измерения температуры; и в результате контролируется температура газа.

Установка вакуумной фильтрации настоящего изобретения оборудована линией управления температурой камеры 50, присоединенной к вакуумному насосу 34. Линия управления температурой камеры 50 контролирует температуру в газонепроницаемой камере R путем приема газа, охлажденного охладителем 35, и путем подачи газа в газонепроницаемую камеру R после регулирования температуры газа. Линия управления температурой камеры 50 включает в себя первый нагреватель 51 для нагрева газа, поданного из вакуумного насоса 34; второе устройство измерения температуры 52 для измерения температуры в газонепроницаемой камере R; и устройство измерения расхода 53 для измерения расхода газа, нагреваемого первым нагревателем 51 и текущего в газонепроницаемую камеру R. Вакуумная фильтрационная установка в соответствии с настоящим изобретением дополнительно оборудована клапаном управления CV2 для управления первым нагревателем 51, основываясь на результатах измерений второго устройства измерения температуры 52, и клапаном управления CV3 для управления расходом газа, подаваемого в газонепроницаемую камеру R, основываясь на результатах измерений устройства измерения расхода 53. Газ, температура и расход которого регулируются вышеупомянутыми устройствами, проходит в газонепроницаемую камеру R через автоматический клапан V4.

Как показано на Фиг.1, вакуумная линия 20 включает в себя первую вакуумную линию 20А, присоединенную между донной поверхностью поддона 16А для образования осадка и первым баком 31 для разделения жидкости и газа; вторую вакуумную линию 20В, расположенную между донной поверхность поддона 16В для промывки осадка и вторым баком 32 для разделения газа и жидкости; и третью вакуумную линию 20С, расположенную между (i) первым поддоном 16С для осушения осадка, вторым поддоном 16D для осушения осадка, и третьим поддоном 16Е для осушения осадка, и (ii) баком 33 для разделения жидкости и газа. Первая вакуумная линия 20А имеет первую верхнюю трубу 22, вторая вакуумная линия 20В имеет вторую верхнюю трубу 23, и третья вакуумная линия имеет третью верхнюю трубу 24. Внутреннее пространство третьей верхней трубы 24, присоединенной к первому поддону 16С для осушения осадка до третьего поддона 16Е для осушения осадка, разделено двумя разделительными пластинами 25 на три пространства, каждое из которых имеет по существу одинаковый объем. И каждое из этих пространств присоединено к одному из первого поддона 16С для осушения осадка до третьего поддона 16Е для осушения осадка соответственно.

В следующем описании среди разделенных внутренних пространств в третьей верхней трубе 24 пространство, присоединенное к первому поддону 16С для осушения осадка, называется «третьей верхней трубой 24А», другое пространство, присоединенное ко второму поддону 16D для осушения осадка, называется «третьей верхней трубой 24В», и другое пространство, присоединенное к третьему поддону 16Е для осушения осадка, называется «третьей верхней трубой 24С».

Устройство 26 подачи жидкости для очистки поддона для подачи жидкости для очистки поддона, которая может растворять кристаллические компоненты шлама S, к первому поддону 16С для осушения осадка до третьего поддона 16Е для осушения осадка расположено между (i) первым поддоном 16С для осушения осадка до третьего поддона 16Е для осушения осадка и (ii) третьей верхней трубой 24А до третьей верхней трубы 24С. Автоматический клапан SV5 расположен между третьей верхней трубой 24А и устройством 26 для подачи жидкости для очистки поддона; автоматический клапан SV6 расположен между третьей верхней трубой 24В и устройством 26 для подачи жидкости для очистки поддона; и автоматический клапан SV7 расположен между третьей верхней трубой 24В и устройством 26 для подачи жидкости для очистки поддона. Первое устройство 27А измерения давления вакуума для измерения давления вакуума внутри диапазона от устройства отсоса 30 под разрежением до части нижней поверхности фильтрационного отделения 11А, к которой обращена верхняя поверхность первого поддона 16С для осушения осадка, оборудовано в третьей верхней трубе 24А. Второе устройство 27В измерения давления вакуума для измерения давления вакуума внутри диапазона от устройства отсоса 30 под разрежением до части нижней поверхности фильтрационного отделения 11А, к которой обращена верхняя поверхность второго поддона 16D для осушения осадка, расположено в третьей верхней трубе 24В. Третье устройство 27С измерения давления вакуума для измерения давления вакуума внутри диапазона от устройства отсоса 30 под разрежением до части нижней поверхности фильтрационного отделения 11А, к которой обращена верхняя поверхность первого поддона 16Е для осушения осадка, расположено в третьей верхней трубе 24С.

Как показано на Фиг.1, устройство 26 подачи жидкости для очистки поддона оборудовано автоматическим клапаном SV8, присоединенным к первому поддону 16С для осушения осадка; автоматическим клапаном SV9, присоединенным ко второму поддону 16D для осушения осадка; автоматическим клапаном SV10, присоединенным к третьему поддону 16Е для осушения осадка; третьим устройством измерения температуры 26А для измерения температуры жидкости для очистки поддона до того, как она подается в первый поддон 16С для осушения осадка до третьего поддона 16Е для осушения осадка; вторым нагревателем 16В для нагрева жидкости для очистки поддона; клапаном управления CV4 для регулирования расхода нагревательной среды, подаваемой во второй нагреватель 26В, основываясь на результатах измерений третьего устройства для измерения температуры 26А; и насосом (не показано) для подачи жидкости для очистки поддона для первого поддона 16С для осушения осадка до третьего поддона 16Е для осушения осадка через автоматические клапаны SV8-SV10. При такой конфигурации температура жидкости для очистки поддона, подаваемой к первому поддону 16С для осушения осадка до третьего поддона 16Е для осушения осадка через автоматические клапаны SV8-SV10, регулируется так, что температура становится на 5-10°С выше, чем температура, при которой начинается кристаллизация маточного раствора.

Вакуумная фильтрационная установка настоящего воплощения оборудована устройством управления, которое не показано на чертежах. Устройства измерения давления вакуума 27А-27С, автоматические клапаны SV5-SV7 и SV8-SV10 и вышеупомянутый насос устройства 26 для очистки поддона присоединены к устройству управления. Выходные сигналы, выходящие из устройств измерения давления вакуума 27А-27С, передаются через устройство управления к насосу и автоматическим клапанам SV5-SV7 и SV8-SV10. То есть, когда давления вакуумов, измеренные устройствами измерения давлений вакуума 27А-27С, ниже назначенного значения (например, -40кПа), устройство управления закрывает автоматические клапаны SV8-SV10, открывает автоматические клапаны SV5-SV7, останавливает подачу жидкости для очистки поддона в первый поддон 16С для осушения осадка до третьего поддона 16Е для осушения осадка и подает фильтрованную жидкость, извлеченную из шлама S через фильтрационное отделение 11А в третью верхнюю трубу 24. С другой стороны, когда давления вакуума выше чем требуемое, устройство управления открывает автоматические клапаны SV8-SV10, закрывает автоматические клапаны SV5-SV7, останавливает подачу фильтрованной жидкости в третью верхнюю трубу 24 и подает жидкость для очистки поддона в первый поддон 16С для осушения осадка до третьего поддона 16Е для осушения осадка.

Основываясь на результатах измерений устройств измерения давления вакуума 27А-27С, устройство управления открывает и закрывает автоматические клапаны SV5-SV7 и SV8-SV10 соответственно, таким образом очищая первый поддон 16С для осушения осадка до третьего поддона 16Е для осушения осадка соответственно. То есть автоматические клапаны SV5 и SV8 открываются и закрываются, основываясь на результатах измерений первого устройства для измерения давления вакуума 28А; автоматические клапаны SV6 и SV9 открываются и закрываются, основываясь на результатах измерений второго устройства для измерения давления вакуума 28В; автоматические клапаны SV7 и SV10 открываются и закрываются, основываясь на результатах измерений третьего устройства для измерения давления вакуума 28С.

Далее будет описан способ применения вакуумной фильтрационной установки, имеющий вышеуказанную конфигурацию.

Во-первых, при нормальной работе, так же как и в традиционных установках, устройство подачи шлама 13 подает шлам S на место на фильтрационном отделении 11А, которое расположено над поддоном 16А для образования осадка, и давление вакуума, примененное к поддону 16А для образования осадка, будет откачивать и фильтровать жидкость, находящуюся в шламе S, и, таким образом, формировать осадок. Затем слой осадка перемещается фильтрационным отделением 11А и располагается над поддоном 16В для промывки осадка. Затем устройство для промывки осадка 21 будет подавать жидкость L для промывания осадка на слой осадка, таким образом промывая осадок. Более того, этот слой осадка осушается посредством его последовательного перемещения из первого поддона 16С для осушения осадка к третьему поддону 16Е для осушения осадка. В это время, фильтрованные жидкости, извлеченные каждым из вакуумных поддонов 16, будут проходить через верхние трубы 22-24, и будут помещаться в соответствующий из баков 31-33 для разделения газа и жидкости, и, таким образом, разделяться на газ и жидкость.

Уровни жидкости фильтрованных жидкостей в баках 31-33 для разделения газа и жидкости постоянно измеряются соответствующими устройствами измерения уровня жидкости 36-38; и основываясь на результатах измерений, фильтрованные жидкости в баках 31-33 для разделения газа и жидкости переводятся в произвольные процессы через насосы 39-41 для фильтрованной жидкости и автоматические клапаны SV1-SV3. С другой стороны, так как каждый из газов, выброшенных из баков 31-33 для разделения газа и жидкости, содержит немного раствора, раствор термически конденсируется и удаляется при прохождении газов через охладитель 35 и затем возвращается во вторые баки 32 для разделения газа и жидкости. При помощи осуществления этого процесса газ, откачанный вакуумным насосом 34, приводится в высушенное состояние и затем возвращается в газонепроницаемую камеру R через линию 50 управления температурой камеры. В это время, так как температуру газа следует поддерживать выше чем температура осаждения кристаллов маточного раствора, температура в газонепроницаемой камере R регулярно измеряется вторым устройством измерения температуры 52. И, в соответствии с выходом из второго устройства измерения температуры 52, температура газа регулируется посредством первого нагревателя 51 и клапана управления СV2, так что температура становится на 5-20°С выше чем температура, при которой в маточном растворе начинается кристаллизация. При помощи осуществления этого процесса температура в газонепроницаемой камере R поддерживается при постоянных температурных условиях, имеющих определенную температуру.

Температура жидкости L для промывки осадка также регулярно измеряется посредством четвертого устройства для измерения температуры (не показано). Дополнительно, в соответствии с результатами измерений четвертого устройства измерения температуры температура жидкости L для промывки осадка регулируется так, что температура становиться на 5-10°С выше чем температура, при который в маточном растворе начинается кристаллизация. При помощи осуществления этого процесса температура маточного раствора и фильтрованной жидкости поддерживаются выше чем температура, при которой маточный раствор начинает кристаллизоваться. В результате, становится возможным предотвращение отложения кристаллов и достижение стабильной работы на многие часы.

Однако даже