Способ восстановления каталитической активности отработанного катализатора водородообработки, отработанный катализатор водородообработки, имеющий восстановленную каталитическую активность, и способ водородообработки

Иллюстрации

Показать всеНастоящее изобретение относится к способу восстановления каталитической активности отработанного катализатора. Описан способ восстановления каталитической активности отработанного катализатора водородообработки (варианты), указанный способ включает: обеспечение указанного отработанного катализатора водородообработки, имеющего первую концентрацию углерода, превышающую 3 мас.%; снижение концентрации углерода на указанном отработанном катализаторе водородообработки с получением в результате катализатора со сниженным уровнем углерода, имеющего вторую концентрацию углерода в интервале от 0,5 мас.% до 2,5 мас.% при контактировании указанного отработанного катализатора водородообработки с кислородсодержащим газом в условиях выжигания углерода и регулировании количества углерода, удаленного из указанного отработанного катализатора водородообработки, так, чтобы получить указанный катализатор со сниженным уровнем углерода, имеющий указанную вторую концентрацию углерода; и контактирование указанного катализатора со сниженным уровнем углерода с раствором, содержащим хелатирующий агент и растворитель, для того, чтобы ввести указанный хелатирующий агент в указанный катализатор со сниженным уровнем углерода; старение указанного катализатора со сниженным уровнем углерода, имеющего введенный в него указанный раствор в течение времени старения, с получением в результате состаренного катализатора, где указанное время старения является достаточным для обеспечения восстановленной каталитической активности указанного катализатора со сниженным уровнем углерода; и сушку указанного состаренного катализатора с удалением части указанного растворителя из указанного состаренного катализатора с получением в результате высушенного состаренного катализатора; и обработку серой указанного высушенного состаренного катализатора с получением таким образом указанного регенерированного катализатора. Технический результат - разработка способа восстановления активности катализаторов с получением регенерированного катализатора, имеющего более высокий уровень восстановленной каталитической активности. 2 н. и 20 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Данная заявка заявляет преимущество предварительной заявки США № 60/537502 от 20 января 2004 г.

Предпосылки создания изобретения

Данное изобретение относится к способу восстановления каталитической активности отработанного катализатора, к полученному в результате катализатору водородообработки и к его применению в способе водородообработки.

Международная публикация номер WO 01/02092 рассматривает способ регенерирования использованного содержащего добавку катализатора. Стадия регенерирования осуществляется при контактировании использованного содержащего добавку катализатора с кислородом при температуре не выше 500°C. Получаемый регенерированный катализатор более предпочтительно имеет содержание углерода ниже 1 мас.% перед прохождением им стадии регенерирования при контактировании с органической добавкой. Способ публикации ограничивается содержащими добавку катализаторами, и публикация не признает необходимость регулирования концентрации углерода на регенерированном катализаторе в определенном интервале для того, чтобы получить лучшую выгоду от его регенерирования. Действительно, указанная публикация считает, что наилучшим вариантом является, чтобы содержание углерода в регенерированном катализаторе было как можно более низким перед его восстановительной обработкой. В публикации не указывается, что стадия регенерирования катализатора требует, чтобы органическая добавка оставалась на катализаторе на период старения перед сушкой.

Публикация Европейской заявки на патент 0541994А1 рассматривает способ регенерирования катализатора водородообработки, содержащего носитель, металл группы VI и металл группы VIII и имеющего кокс, осажденный на него, регулированием окислительного выжигания кокса так, чтобы не снизить содержание остаточного кокса до менее 0,5 мас.%, и с регулированием его в интервале от 0,5 до 10,0 мас.%. Данная публикация отмечает, что слишком жесткие условия окисления могут отрицательно изменить пористую структуру, площадь поверхности и активные участки катализатора. Публикация не предусматривает экспериментальные данные, которые сравнивают активность регенерированного катализатора с активностью свежего катализатора, но только представляет сравнительные данные для некоторых физических свойств двух катализаторов. Также ничего не рассматривается относительно регенерирования отработанного катализатора с использованием хелатирующих агентов и соотношения между удалением углерода и хелатированием.

Патент США 6239066В1 рассматривает способ улучшения активности катализатора его обработкой хелатирующим агентом. Отмечается, что способ обработки может также использоваться для улучшения активности отработанного катализатора. Экспериментальные данные, представленные в примере, показывают, что использованный катализатор, который был регенерирован, а затем обработан этилендиаминтетрауксусной кислотой ((EDTA)(ЭДТК)), имеет более улучшенную относительную объемную активность ((RVA) (ООА)), чем использованный катализатор, который был только регенерирован. Отсутствует указание уровней углерода, находящегося на использованном катализаторе или регенерированном катализаторе, или на регенерированном и обработанном катализаторе.

Международная публикация номер WO 95/31280 рассматривает катализаторы на основе носителей из гамма-окиси алюминия, пропитанных каталитически активным металлом, и способ получения таких катализаторов. Она также рассматривает способ улучшения активности таких каталитических композиций при смачивании каталитической композиции хелатирующим агентом, старении смоченного таким образом носителя с последующей сушкой и прокаливанием.

Публикация Европейской заявки на патент ЕР 1043069А1 рассматривает способ получения сульфидированного катализатора водородообработки, в котором катализатор водородообработки подвергается стадии сульфидирования. Катализатор водородообработки содержит носитель, содержащий не менее 50% окиси алюминия, металл гидрогенирования и органическое соединение.

Патент США № 6218333 рассматривает способ получения катализатора, в котором (способе) содержание летучих пропитанного носителя снижается в присутствии серосодержащих соединений.

Существует потребность нахождения лучших способов восстановления активности катализаторов, которые имеют потерю активности в результате их использования, в частности, когда катализатором является катализатор водородообработки с высокой активностью.

Краткое описание изобретения

Соответственно, в одном способе изобретения предусмотрен отработанный катализатор водородообработки, имеющий первую концентрацию углерода, превышающую примерно 3 мас.%. Концентрация углерода на отработанном катализаторе водородообработки снижается с обеспечением в результате отработанного катализатора со сниженным уровнем углерода, имеющего вторую концентрацию углерода в интервале от примерно 0,5 мас.% до примерно 2,5 мас.%. Снижение концентрации углерода на отработанном катализаторе водородообработки осуществляется при контактировании в условиях выжигания углерода отработанного катализатора водородообработки с газом, содержащим кислород, и регулировании количества углерода, удаленного из отработанного катализатора водородообработки, таким образом, чтобы обеспечить отработанный катализатор со сниженным уровнем углерода, имеющий вторую концентрацию. Отработанный катализатор со сниженным уровнем углерода затем обрабатывают хелатирующим агентом с получением регенерированного катализатора.

В соответствии с другим способом изобретения каталитическая активность отработанного катализатора водородообработки с высокой активностью, имеющего сниженную ООА и концентрацию осажденного углерода, восстанавливается до максимизированной регенерированной ООА. Данный способ включает обеспечение отработанного катализатора водородообработки с высокой активностью, имеющего сниженную ООА и концентрацию осажденного углерода. Отработанный катализатор водородообработки с высокой активностью получается в результате использования катализатора водородообработки с высокой активностью в условиях водородообработки, при которых углерод осаждается на нем с получением концентрации осажденного углерода. Отработанный катализатор водородообработки с высокой активностью термообрабатывается при контактировании его с кислородсодержащим газом в условиях выжигания углерода с обеспечением в результате термообработанного отработанного катализатора водородообработки с высокой активностью, имеющего сниженное содержание углерода. Сниженное содержание углерода регулируется подбором условий выжигания углерода таким образом, чтобы обеспечить термообработанный отработанный катализатор водородообработки с высокой активностью, имеющий максимизированную регенерированную ООА.

В соответствии с еще одним предметом изобретения предусматривается катализатор, имеющий восстановленную каталитическую активность и содержащий отработанный катализатор водородообработки, имеющий осажденный на него углерод с дезактивирующей концентрацией, в котором часть деазактивирующей концентрации углерода удаляется термообработкой отработанного катализатора водородообработки в присутствии кислородсодержащего газа с получением оптимизированной концентрации углерода, и затем термообработанный таким образом отработанный катализатор водородообработки подвергается хелатирующей обработке.

Катализатор, имеющий восстановленную каталитическую активность, и такие катализаторы, полученные вышеуказанными способами, могут использоваться в способе водородообработки, содержащем контактирование регенерированного катализатора водородообработки с углеводородным исходным сырьем в условиях водородообработки.

Другие объекты и преимущества данного изобретения станут очевидными из последующего подробного описания и прилагаемой формулы изобретения.

Краткое описание чертежей

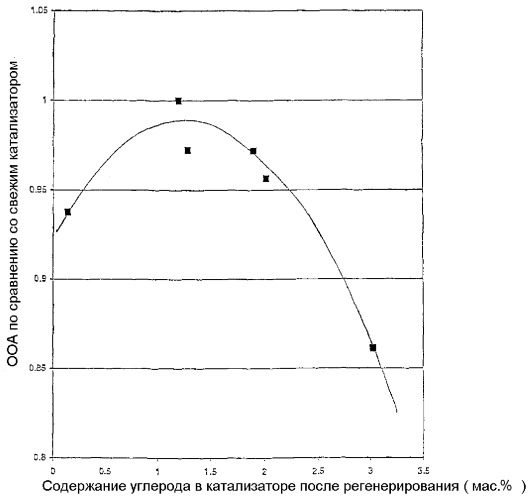

На чертеже представлен график относительной объемной активности регенерированного катализатора водородообработки, который был получен способом изобретения, по которому отработанный катализатор водородообработки был сначала обработан с удалением части осажденного на нем углерода с последующим хелатированием, как функция содержания оставшегося углерода отработанного катализатора водородообработки после стадии удаления углерода.

Подробное описание изобретения

Настоящее изобретение относится к способу восстановления каталитической активности катализатора водородообработки, который стал отработанным в результате его использования. Изобретение, кроме того, относится к способу максимизирования степени восстановления каталитической активности отработанного катализатора водородообработки. Данное изобретение также относится к регенерированному катализатору водородообработки и другим каталитическим композициям, полученным обработкой отработанного катализатора водородообработки с использованием способов изобретения, описанных здесь. Кроме того, настоящее изобретение относится к способу водородообработки, который использует регенерированные катализаторы водородообработки и другие отработанные катализаторы, имеющие восстановленную каталитическую активность в соответствии с настоящим изобретением.

Катализатором водородообработки изобретения может быть любой подходящий катализатор гидрогенирования, включая традиционные катализаторы водородообработки, которые содержат компонент металла на материале носителя. Компонент металла может включать компонент металла группы VIB, или компонент металла группы VIII, или оба компонента металла. Предпочтительно катализатор водородообработки содержит как компонент металла группы VIB, так и компонент металла группы VIII. Катализатор водородообработки может также включать промотор, такой как фосфорный компонент.

Компонентом металла группы VIII каталитической композиции водородообработки являются такие соединения металла группы VIII или металла, которые в сочетании с другими компонентами каталитической композиции подходяще обеспечивают катализатор водородообработки. Металл группы VIII может быть выбран из группы, состоящей из никеля, кобальта, палладия и платины. Предпочтительно металл группы VIII представляет собой либо никель, либо кобальт, и наиболее предпочтительно металл группы VIII представляет собой кобальт.

Компонент металла группы VIII, содержащийся в каталитической композиции водородообработки, может быть в элементарной форме либо в форме соединения металла, такого как, например, оксиды, сульфиды и т.п. Количество металла группы VIII каталитической композиции водородообработки может находиться в интервале от примерно 0,1 до примерно 6 мас.% элементарного металла по отношению к общей массе каталитической композиции водородообработки. Предпочтительно концентрация металла группы VIII в каталитической композиции водородообработки находится в интервале от 0,3 мас.% до 5 мас.%, наиболее предпочтительно концентрация находится в интервале от 0,5 мас.% до 4 мас.%.

Компонентом металла группы VIВ каталитической композиции водородообработки являются такие соединения металла группы VIВ или металла, которые в сочетании с другими компонентами каталитической композиции подходяще обеспечивают катализатор водородообработки. Металл группы VIВ может быть выбран из группы, состоящей из хрома, молибдена и вольфрама. Предпочтительным металлом группы VIВ является либо молибден, либо хром, и наиболее предпочтительно им является молибден.

Компонент металла группы VIВ, содержащийся в каталитической композиции водородообработки, может быть в элементарной форме либо в форме соединения металла, такого как, например, оксиды, сульфиды и т.п. Количество металла группы VIВ каталитической композиции водородообработки может находиться в интервале от примерно 5 до примерно 25 мас.% элементарного металла по отношению к общей массе каталитической композиции водородообработки. Предпочтительно концентрация металла группы VIВ в каталитической композиции водородообработки находится в интервале от 6 мас.% до 22 мас.%, и наиболее предпочтительно, концентрация находится в интервале от 7 мас.% до 20 мас.%.

Материалом носителя катализатора водородообработки может быть любой материал, который подходяще обеспечивает носитель для компонентов металла гидрогенирования катализатора водородообработки, включая пористые тугоплавкие оксиды. Примеры возможных подходящих пористых тугоплавких оксидов включают оксид кремния, оксид магния, оксид кремния-оксид титана, оксид циркония, оксид кремния-оксид циркония, оксид титана, оксид титана-оксид алюминия, оксид циркония-оксид алюминия, оксид кремния-оксид титана, оксид алюминия, оксид кремния-оксид алюминия и алюмосиликат. Оксид алюминия может быть в различных формах, таких как альфа-окись алюминия, бета-окись алюминия, гамма-окись алюминия, дельта-окись алюминия, эта-окись алюминия, тета-окись алюминия, бемит или их смеси. Предпочтительным пористым тугоплавким оксидом является аморфная окись алюминия. Среди доступных аморфных окисей алюминия наиболее предпочтительной является гамма-окись алюминия.

Пористый тугоплавкий оксид обычно имеет средний диаметр пор в интервале от примерно 50 Å до примерно 200 Å, предпочтительно от 70 Å до 175 Å и наиболее предпочтительно от 80 Å до 159 Å. Общий объем пор пористого тугоплавкого оксида, как измерено стандартными методами ртутной порометрии, находится в интервале от примерно 0,2 см3/г до примерно 2 см3/г. Предпочтительно общий объем пор находится в интервале от 0,3 см3/г до 1,5 см3/г и наиболее предпочтительно от 0,4 см3/г до 1 см3/г. Площадь поверхности пористого тугоплавкого оксида, как измерено методом БЭТ, обычно превышает примерно 100 м2/г, и она обычно находится в интервале от примерно 100 до примерно 400 м2/г.

Один способ изобретения, в частности, относится к обработке катализатора водородообработки с высокой активностью, который стал отработанным катализатором, для того, чтобы восстановить часть каталитической активности, которая обычно теряется в результате использования или осаждения на нем углерода или того и другого. Указанный отработанный катализатор водородообработки с высокой активностью может иметь относительную объемную активность ((RVA)(ООА)), которая снижается ниже его ООА в свежем состоянии, и он может иметь концентрацию осажденного углерода.

Термин "относительная объемная активность" ((RVA)(ООА)), как использовано в данном описании, относится к каталитической активности по отношению либо к гидродесульфуризации ((HDS) (ГДС)), либо к гидроденитрогенированию ((HDN)(ГДН)) отдельного катализатора, который был использован, относительно каталитической активности того же отдельного катализатора в его свежем неиспользованном состоянии. Таким образом, ООА свежего неиспользованного сравнительного катализатора является определением 1. ООА оцениваемого катализатора может быть представлена следующей формулой:

ООА = (константа скорости для оцениваемого катализатора)/

(константа скорости для свежего сравнительного катализатора),

где для случая гидродесульфуризации (ГДС) ООА константы скорости рассчитываются, принимая порядок реакции ГДС 1,3, а для случая гидроденитрогенирования (ГДН) ООА константы скорости рассчитываются, принимая порядок реакции ГДН 1,0.

Катализатор водородообработки с высокой активностью представляет собой обработанный серой катализатор водородообработки, содержащий пористый тугоплавкий оксид и компонент металла гидрогенирования, и получается специальным способом, который обеспечивает его высокую активность и другие желаемые свойства. Катализатор водородообработки с высокой активностью может быть получен сначала комбинированием пористого тугоплавкого оксидного материала носителя и, по меньшей мере, одного компонента металла гидрогенирования таким образом, чтобы включать летучее соединение с обеспечением в результате предшественника катализатора. Летучим соединением является соединение, используемое в образовании предшественника катализатора, и оно обычно выбрано из группы, состоящей из воды, органических растворителей, таких как алифатические и ароматические углеводороды, спирты, кетоны, органических лигандов и любой их комбинации. Предшественник катализатора таким образом может содержать пористый тугоплавкий оксидный материал носителя, компонент металла гидрогенирования и концентрацию летучего соединения. Указанный предшественник катализатора затем подвергается стадии обработки серой с введением серы, либо элементарной серы, либо соединения серы, либо комбинации того и другого в предшественник катализатора с получением в результате обработанного серой предшественника катализатора. Стадия обработки серой, используемая для получения обработанного серой предшественника катализатора, может включать одновременное или последующее снижение концентрации летучего соединения, которое находится в предшественнике катализатора, с получением в результате катализатора водородообработки с высокой активностью.

Пористый тугоплавкий оксидный материал носителя и компоненты металлов гидрогенирования предшественника катализатора комбинируются с использованием любого подходящего и известного способа комбинирования таких каталитических компонентов, который может включать такие способы, как пропитка, совместное размалывание и соосаждение. Предпочтительно, однако, пористый тугоплавкий оксидный материал носителя должен сначала формоваться в частицы, такие как экструдаты, таблетки и другие агломераты, и компоненты металла гидрогенирования должны вводиться в частицы известными начальными способами мокрой пропитки.

Раствор пропитки металлом, используемый для введения соединения или соединений металла в пористый тугоплавкий оксидный носитель, может быть источником летучего соединения и может включать, как указано выше, воду, или спиртовое соединение, или органический растворитель, или их комбинацию. Предпочтительно раствор пропитки металлом является водным раствором соединения металла. Соединениями металла, подходящими для использования в образовании раствора пропитки металлом, являются такие соединения, которые являются растворимыми в конкретном растворителе, используемом для образования пропитывающего раствора, и которые являются превращающимися в сульфид металла при дальнейшей обработке.

Соединения металла группы VIII, которые могут использоваться в растворе пропитки металлом, могут включать, например, карбонаты металла группы VIII, нитраты металла группы VIII, сульфаты металла группы VIII, тиоцианаты металла группы VIII, оксиды металла группы VIII и смеси любых двух или более представителей из них.

Соединения металла группы VIВ, которые могут использоваться в растворе пропитки металлом, могут включать, например, оксиды металла группы VIВ, сульфиды металла группы VIВ, карбонильные соединения металла группы VIВ, ацетатные соединения металла группы VIВ, элементарные металлы группы VIВ в растворе и смеси любых двух или более представителей из них. В качестве предпочтительных соединений металла группы VIВ могут использоваться молибден, молибдаты и фосфомолибдат.

Концентрация соединений металлов в растворе пропитки металлом выбирается так, чтобы обеспечить желаемую концентрацию металла в конечной каталитической композиции. Обычно концентрация соединений металлов в растворе пропитки находится в интервале от 0,01 до 100 моль на литр раствора.

Предшественник катализатора, который должен дополнительно подвергаться стадии обработки серой, должен иметь концентрацию летучего соединения не менее 0,5 мас.% по отношению к общей массе предшественника катализатора, и обычно количество летучего соединения в предшественнике катализатора должно быть в интервале от 0,5 мас.% до 25 мас.%. Предпочтительная концентрация летучего соединения в предшественнике катализатора находится в интервале от 2 мас.% до 25 мас.%, и наиболее предпочтительно она находится в интервале от 4 мас.% до 10 мас.%.

Хотя перед его обработкой серой предшественник катализатора может, необязательно, сушиться для того, чтобы регулировать концентрацию летучего соединения в предшественнике катализатора в вышеуказанных интервалах, он не должен подвергаться воздействию условий температуры прокаливания до стадии обработки серой. Таким образом, предшественник катализатора не прокаливается до введения в него серы или соединения серы. Условиями температуры прокаливания являются температуры при или выше 400°C, и они обычно находятся в интервале от 400°C до 600°C. Таким образом, предшественник катализатора может выдерживаться при температуре ниже 400°C до стадии сульфуризации, если только температурные условия не являются такими, что получаемая концентрация летучего соединения в получаемом предшественнике катализатора находится в желаемых интервалах концентрации, как отмечено выше. Обычно предшественник катализатора может сушиться в присутствии воздуха при температуре сушки в интервале от температуры окружающей среды до 400°C, но более типично от 30°C до 250°C.

Предшественник катализатора, имеющий концентрацию летучего соединения в интервале, как указано выше, подвергается стадии обработки серой, в процессе которой сера или соединение серы вводится в предшественник катализатора с получением в результате катализатора водородообработки с высокой активностью. Любой подходящий способ, известный специалистам в данной области техники, может использоваться для обработки предшественника катализатора серой или соединением серы с получением катализатора водородообработки с высокой активностью, включая, например, известные in-situ и ex-situ способы сульфуризации и сульфидирования. Использование здесь таких терминов, как "серообработка" (или "обработка серой") или "обработанный серой" или другая подобного типа терминология, относится и охватывает способы сульфуризации и способы сульфидирования, которые включают комбинацию как сульфуризации, так и сульфидирования, когда такие способы осуществляются in-situ (т.е., в реакционной зоне способа) или ex-situ (т.е. вне реакционной зоны способа), либо любой комбинацией способов обработки in-situ и ex-situ.

В типичном in-situ способе сульфидирования предшественник катализатора помещают в реакционный сосуд, который определяет реакционную зону. Поток жидкости, содержащий соединение серы, пропускается через предшественник катализатора и взаимодействует с ним в таких подходящих температурных условиях, чтобы получить сульфидированный катализатор и таким образом катализатор водородообработки с высокой активностью. Соединение серы может включать любой известный и подходящий сульфидирующий агент, такой как сульфид водорода, органические соединения серы, которые обычно находятся в нефтяном углеводородном питании, и другие органические соединения серы, такие как диметилсульфид, диметилдисульфид, диметилсульфоксид, диметилмеркаптан, бутилмеркаптан и дисульфид углерода. Типичные температуры, при которых поток сульфидирующей жидкости взаимодействует с предшественником катализатора, могут быть в интервале от 150°C до 400°C и более типично от 200°C до 350°C.

В ex-situ способе сульфидирования предшественник катализатора сульфидируется до его загрузки в реакционный сосуд. Еx-situ способ сульфидирования может включать любое число подходящих способов сульфидирования, включая, например, взаимодействие предшественника катализатора с сульфидирующим агентом, таким как указано выше, или с жидкостью, содержащей сульфид водорода, в условиях повышенной температуры с последующей необязательной стадией пассивации.

Предпочтительная стадия сульфуризации предусматривает введение серы в предшественник катализатора при контактировании предшественника катализатора с элементарной серой в условиях, которые обуславливают введение серы в поры предшественника катализатора либо при сублимации, либо при плавлении, либо при комбинации того и другого. Подходящие способы сульфуризации для указанного введения серы описываются подробно в патенте США № 5468372.

Имеются два основных способа осуществления сульфуризации предшественника катализатора элементарной серой. Первый и предпочтительный способ содержит контактирование предшественника катализатора с элементарной серой при температуре, так что элементарная сера, по существу, вводится в поры предшественника катализатора при сублимации и/или плавлении, и последующее нагревание предшественника катализатора с введенной таким образом серой в присутствии жидкого олефинового углеводорода при температуре выше примерно 150°C.

Второй способ содержит контактирование предшественника катализатора со смесью порошкообразной элементарной серы и жидкого олефинового углеводорода и нагревание полученной смеси олефина, серы и предшественника катализатора при температуре выше примерно 150°C. В данной операции скорость нагревания является достаточно низкой, так что сера вводится в поры предшественника катализатора при сублимации и/или плавлении до достижения температуры, при которой олефин взаимодействует с получением серы, более стойкой к удалению отпариванием.

В предпочтительном способе сульфуризации предшественник катализатора сначала контактирует с элементарной серой при температуре, так что сера вводится на него при сублимации и/или плавлении. Хотя предшественник катализатора может контактировать с серой в расплавленном состоянии, предпочтительно сначала смешивать предшественник катализатора с порошкообразной элементарной серой и затем нагревать полученную смесь серы и предшественника катализатора до температуры выше температуры, при которой имеет место сублимация серы.

Обычно предшественник катализатора нагревают в присутствии порошкообразной элементарной серы при температуре выше примерно 80°C. Предпочтительно указанную стадию пропитки серой осуществляют при температуре в интервале от примерно 90°C до примерно 130°C или выше, например, до точки кипения серы примерно 445°C. Предпочтительно нагревать предшественник катализатора и серу вместе при температуре в интервале от примерно 105°C до примерно 125°C. Обычно предшественник катализатора и порошкообразную серу помещают в вибрационный или роторный смеситель и нагревают при желаемой температуре в течение достаточного времени, чтобы обеспечить введение серы в поры предшественника катализатора. Период времени нагревания обычно находится в интервале от примерно 0,1 ч до примерно 10 ч или более.

Используемое количество серы зависит от количества каталитического металла, присутствующего в предшественнике катализатора, который должен быть превращен в сульфид. Обычно используемое количество серы определяется на основе стехиометрического количества серы, необходимого для превращения всего металла в предшественнике катализатора в форму сульфида. Например, предшественник катализатора, содержащий молибден, потребует два моля серы для превращения каждого моля молибдена в дисульфид молибдена, причем подобные определения сделаны для других металлов.

Предшественник катализатора с введенной серой затем контактирует с жидким олефином при такой повышенной температуре и в течение периода времени, что олефин взаимодействует и обеспечивает катализатор водородообработки с высокой активностью. Обычно температура контактирования составляет выше примерно 150°C, и более типично она находится в интервале от примерно 150°C до примерно 350°C, предпочтительно от примерно 200°C до примерно 325°C. Время контактирования зависит от температуры и давления пара олефина, причем более высокие температуры и более высокие давления пара требуют более короткого времени. Вообще, время контактирования находится в интервале от примерно 0,1 ч до примерно 10 ч.

Важно, чтобы олефин был жидкостью при повышенной температуре контактирования. Предпочтительно, чтобы олефином был высший олефин, т.е. олефин, имеющий число углеродов более шести, предпочтительно более восьми.

В одном варианте предпочтительного способа сульфуризации предшественник катализатора контактирует одновременно как с элементарной серой, предпочтительно в порошкообразной форме, так и с олефиновым углеводородом. Согласно данному способу сначала получают смесь порошкообразной элементарной серы и олефинового углеводородного растворителя. Массовое соотношение нефть:сера в интервале от примерно 1:1 до примерно 4:1 является подходящим, причем соотношение примерно 2:1 является предпочтительным соотношением. Смесь может нагреваться для облегчения гомогенного смешения компонентов, особенно, если олефиновый углеводород не является жидкостью в окружающих условиях. Для снижения вязкости смеси могут вводиться толуол или другие легкие углеводородные растворители. Также повышенное нагревание дает такой же эффект. Смесь олефина и серы затем добавляют к предварительно взвешенному предшественнику катализатора и смешивают их. Смесь предшественника катализатора, олефина и серы затем нагревают до температуры взаимодействия олефина выше примерно 150°C. Предпочтительно температура находится в интервале от примерно 150°C до примерно 350°C и более предпочтительно от примерно 200°C до примерно 325°C. Время нагревания находится в интервале от примерно 0,1 до примерно 10 ч.

Сульфуризованный предшественник катализатора может быть также дополнительно обработан серой при сульфидировании либо in-situ, либо ex-situ, либо их комбинации.

Значительным аспектом способа изобретения является то, что он относится к восстановлению каталитической активности катализатора водородообработки, включая катализатор водородообработки с высокой активностью, которая была утрачена в результате его использования, такого как использование в условиях водородообработки или осаждение на него углерода. Понятно, что, как использовано в данном описании, термин «катализатор водородообработки» определяется как достаточно широкий для включения катализатора водородообработки с высокой активностью, как подробно описано выше. Таким образом, ссылки здесь на катализатор водородообработки также включают или охватывают катализатор водородообработки с высокой активностью. Установлено, что способы изобретения, описанные здесь, являются особенно применимыми для обработки катализатора водородообработки с высокой активностью благодаря их уникальным и особым свойствам.

Катализатор водородообработки может использоваться в водородообработке углеводородного исходного сырья в подходящих условиях способа водородообработки. Типичное углеводородное исходное сырье может включать нефтепродукты, например атмосферные дистилляты, вакуумные дистилляты, крекированные дистилляты, очищенные нефтепродукты, водородообработанную нефть, деасфальтированные масла и другие углеводороды, которые могут быть подвергнуты водородообработке. Более типично, углеводородным исходным сырьем, которое обрабатывается катализатором водородообработки, является нефтяной дистиллят, такой как дистиллят прямой перегонки или крекированный дистиллят, с водородообработкой с удалением серы из серосодержащих соединений или азота из азотсодержащих соединений, или того и другого из углеводородного исходного сырья.

В частности, углеводородное исходное сырье может включать такие потоки, как нафта, которая обычно содержит углеводороды, кипящие в интервале от 100°С (212°F) до 160°С (320°F), керосин, который обычно содержит углеводороды, кипящие в интервале от 150°С (302°F) до 230°С (446°F), легкий газойль, который обычно содержит углеводороды, кипящие в интервале от 230°С (446°F) до 350°С (662°F), и даже тяжелые газойли, содержащие углеводороды, кипящие в интервале от 350°С (662°F) до 430°С (806°F).

Условия водородообработки, воздействию которых подвергается катализатор водородообработки, не являются критическими и выбираются, как требуется, принимая во внимание такие факторы, как тип углеводородного исходного сырья, которое обрабатывается, и количества серных и азотных загрязнений, содержащихся в углеводородном исходном сырье. Обычно углеводородное исходное сырье контактирует с катализатором водородообработки в присутствии водорода в условиях водородообработки, таких как температура контактирования водородообработки обычно в интервале от примерно 150°С (302°F) до примерно 538°С (1000°F), предпочтительно от 200°С (392°F) до 450°С (842°F) и наиболее предпочтительно от 250°С (482°F) до 425°С (797°F).

Общее давление контактирования водородообработки находится обычно в интервале от примерно 3447 кПа (500 фунт/кв.дюйм) до примерно 41369 кПа (6000 фунт/кв.дюйм), что включает парциальное давление водорода в интервале от примерно 3447 кПа (500 фунт/кв.дюйм) до примерно 20684 кПа (3000 фунт/кв.дюйм), скорость добавления водорода на объем углеводородного исходного сырья в интервале от примерно 89 м3/м3 (500 стандарт.куб.фут/баррель) до примерно 1781 м3/м3 (10000 ст.куб.фут/ баррель) и часовую объемную скорость жидкости ((LHSV)(ЧОСЖ)) водородообработки в интервале от примерно 0,2 ч-1 до 5 ч-1. Предпочтительное общее давление контактирования водородообработки находится в интервале от 3447 кПа (500 фунт/кв.дюйм) до 17237 кПа (2500 фунт/кв.дюйм), наиболее предпочтительно от 3447 кПа (500 фунт/кв.дюйм) до 13790 кПа (2000 фунт/кв.дюйм), с предпочтительным парциальным давлением водорода от 5516 кПа (800 фунт/кв.дюйм) до 13790 кПа (2000 фунт/кв.дюйм), и наиболее предпочтительно от 6895 кПа (1000 фунт/кв.дюйм) до 12411 кПа (1800 фунт/кв.дюйм). ЧОСЖ находится предпочтительно в интервале от примерно 0,2 ч-1 до 4 ч-1 и наиболее предпочтительно от примерно 0,2 ч-1 до 3 ч-1. Скорость добавления водорода находится в интервале от 107 м3/м3 (600 ст.куб.фут/баррель) до 1425 м3/м3 (8000 ст.куб.фут/баррель) и более предпочтительно от 125 м3/м3 (700 ст.куб.фут/баррель) до 1069 м3/м3 (6000 ст.куб.фут/баррель).

Отработанный катализатор водородообработки имеет каталитическую активность ниже, чем каталитическая активность такого катализатора в свежем состоянии, как отражено в его относительной объемной активности ((RVA) (ООА)), не превышающей 1. Обычно катализатор водородообработки считается отработанным, когда ООА является меньше 0,5, но экономические и технологические соображения обычно определяют момент, когда катализатор считается отработанным. Таким образом, отработанный катализатор водородообработки может иметь ООА даже менее 0,5 и даже менее 0,4.

Катализатор водородообработки может стать отработанным при использовании в условиях водородообработки, как описано выше. Обычно считается, что одной причиной потери каталитической активности является осаждение углеродистого материала в пористой структуре катализатора водородообработки в результате его использования и что отработанный катализатор водородообработки может иметь содержание углерода обычно выше 3 мас.% по отношению к общей массе отработанного катализатора водородообработки, включая углерод и другие компоненты, осажденные на катализаторе водородообработки. Обычно содержание углерода в отработанном катализаторе водородообработки находится в интервале от 5 мас.% до 25 мас.%, и более обычно содержание углерода находится в интервале от 6 мас.% до 20 мас.%.

Важной характеристикой способа изобретения для максимизирования восстановления каталитической активности отработанного катализатора водородообработки является то, что снижение уровня углерода первой стадии должно быть таким, чтобы обеспечить регулируемую концентрацию углерода на отработанном катализаторе водородообработки, так что, когда он подвергается последующей обработке хелатирующим агентом в соответствии со способом изобретения, получается регенерированный катализатор, имеющий желаемую восстановленную каталитическую активность.

Неожиданно было установлено, что для получения наилучшей пользы от обработки хелатирующим агентом имеется оптимальное количество углерода, которое должно оставаться на отработанном катализаторе водородообработки после стадии снижения уров